柴油加氢装置掺炼FCC重汽油的技术应用分析

2021-01-06郭林超

郭林超

(中国石油乌鲁木齐石化公司,新疆乌鲁木齐830019)

某公司炼油厂柴油加氢装置由中国石化工程设计建设公司设计,设计能力200×104t/a,主要设备(包括压缩机、反应器、加热炉、机泵等),开工时间为8 400 h/a。该装置主要由反应系统、分馏系统、公用工程3大部分组成[1]。为扩展重整原料来源,解决炼油厂重整装置高负荷运行下原料不足的问题,炼油厂通过流程调整,将FCC重汽油部分改进柴油加氢装置,增加重整原料。

1 掺炼FCC重汽油

1.1 工艺流程

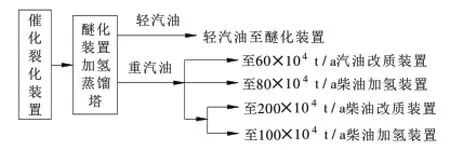

催化裂化汽油出装置后进入醚化装置,经过聚结器、脱砷反应器后进入原料缓冲罐,进原料泵进入加氢蒸馏塔。在加氢蒸馏塔内,催化裂化汽油进行分割为轻汽油和重汽油,轻汽油进行醚化反应后作为调和组分,重汽油进60×104t/a汽油改质装置[2]。

图1 工艺流程

通过优化,将部分重汽油改进200×104t/a柴油加氢装置[3],进行中压加氢,其目的是通过加氢反应,脱除硫、氮等杂质含量,同时进行馏程切割,控制石脑油终馏点,使其满足重整原料要求。具体流程见图1。重汽油后路有3条流程,分别为至80×104t/a柴油加氢、至60×104t/a汽油改质装置、至200×104t/a柴油加氢装置(含100×104t/a加氢裂化装置),正常流程为至60×104t/a汽油改质装置。

1.2 掺炼情况

1.2.1 掺炼FCC重汽油简述掺入重汽油前,200×104t/a柴油加氢装置加工三常柴油30 t/h,重催柴油29 t/h,焦化汽柴油69 t/h,加工量为150 t/h,反应温度为320℃,氢气为12 000 Nm3/h,石脑油量为19 t/h,收率12.6%。

2020年2月24日12点30分,FCC重汽油5~7 t/h改进装置;16点30分,FCC重汽油10 t/h改进装置,共15~17 t/h,200×104t/a装置加工量增加至170 t/h。夜班安排蜡催柴油30 t/h分2次全部改入200×104t/a,加工量提至190 t/h。

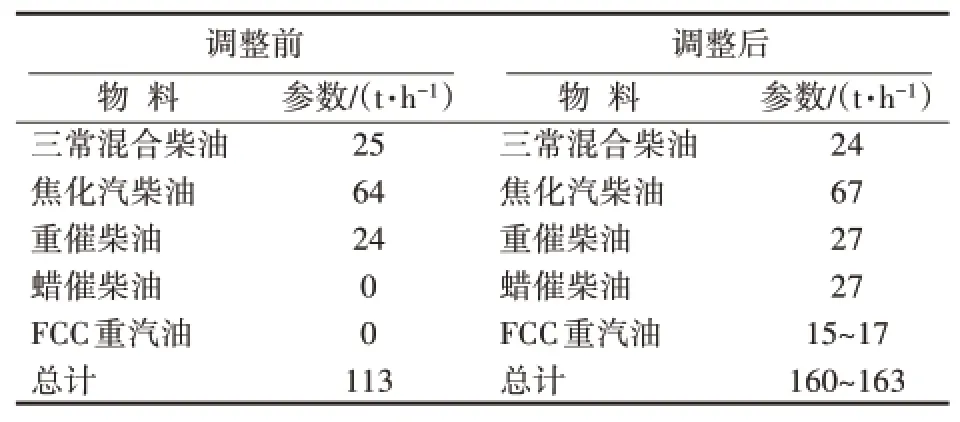

1.2.2 调整前后原料对比情况原料对比见表1。

表1 原料对比

FCC重汽油总量52 t/h,进60×104t/a汽油改质装置35 t/h,再掺入重催柴油内,约2 t到加氢裂化装置,部分到200×104t/a柴油加氢装置15~17 t。

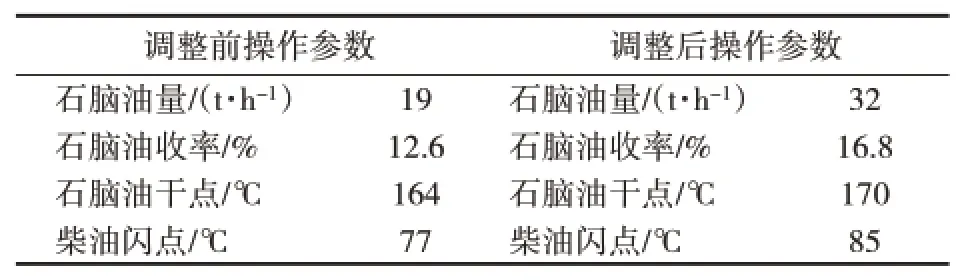

1.2.3 调整前后装置参数对比情况切换20 t/h FCC重汽油,30 t/h蜡催柴油后,反应入口温度320℃,温升增加至52℃,耗氢量增加4 000 Nm3/h(均值),参数对比见表2。

表2 操作参数对比

1.2.4 调整前后装置收率及性质对比情况在分馏塔操作未做大幅度调整的情况下,改油之前石脑油干点在164℃,目前石脑油干点在170℃,石脑油干点增加了6℃,石脑油量增加13 t。柴油闪点84.5℃,无明显变化,分析对比数据见表3。

表3 石脑油分析对比

石脑油收率增加4.2%,石脑油量增加13 t/h,FCC重汽油进装置量约15 t/h,可以计算出:FCC重汽油转加氢石脑油收率为86.7%。

2 FCC重汽油加氢作为重整原料分析

为考察FCC重汽油加氢后作为重整原料[2]的可行性,2020年2月14日15:45,FCC重汽油24 t/h改进装置,单独加工FCC重汽油(具体方案为:装置柴油内部循环,新鲜进料只有FCC重汽油)。

加工FCC重汽油期间R-101冷氢全部退出,床层温升在40~48℃之间,氢气消耗降低至5 200~5 800 Nm3/h,石脑油拔出量23~28 t/h。石脑油的检验分析见表4。

表4 石脑油检验分析

FCC重汽油经过中压加氢后的硫、氮等杂含量均满足[4]。石脑油的PONA分析见表5。

表5 石脑油PONA分析

由表5可以看出,石脑油的环烷烃为36.36%,满足重整原料的要求,但比例过大时会造成产氢量不足,芳潜为48.18,满足要求,尤其芳烃含量高。

3 掺炼FCC重汽油的生产瓶颈问题及对策

3.1 瓶颈问题

200×104t/a柴油加氢装置原设计石脑油收率为14.51%(最高),2020年2月24日,掺炼FCC重汽油,石脑油收率升至16.8%,2020年4月初,装置加工量至满负荷,石脑油量上涨至35 t/h,见表6。

此时,分馏塔C-202运行过程中塔顶超负荷[5],回流比大,石脑油外送温度间歇性超物料互供指标(45℃),为了保证柴油闪点,F-201出口温度控制在312±3℃,瓦斯耗量大,装置能耗高。

表6 柴油加氢装置设计物料平衡

3.2 解决措施

为解决此瓶颈问题,制定了3个措施。

3.2.1 硫化氢汽提塔C201降压操作C201塔压由0.75 MPa降压至0.67 MPa,以减少石脑油里面的轻组分。

3.2.2 分馏塔C202降压操作分馏塔压力由0.2 MPa降低至0.1 MPa,D-202压力维持在0.10~0.11 MPa,C-202顶压力控制在0.1~0.12 MPa。

3.2.3 降F201出口温度操作通过流程模拟[6]进行分析计算分馏塔C-202塔底温度与柴油闪点的对应关系,在闪点74℃以上时,逐步降低塔底温度,塔底共降低3℃,节约瓦斯43 Nm3/h,分流系统ASPEN的流程及模拟见图2。

图2 分馏系统ASPEN流程

实际操作中,F-201出口温度持续下调,由312℃降低并控制在292±3℃,瓦斯消耗量也从1 750 Nm³/h降低至1 600 Nm³/h。

3.3 调整效果

通过各项措施,F201瓦斯耗量从2 000 Nm³/h降低至1 600 Nm³/h。经过降压操作,C-202回流比稳定在1.0,石脑油干点控制在159~169℃,柴油闪点稳定在70℃以上。石脑油外送量提高至36 t/h,石脑油外送温度不超指标。

4 结束语

FCC重汽油中压加氢后生产的石脑油,硫、氮等杂含量均满足重整进料要求。石脑油芳潜为48.18,满足设计要求,其特点是环烷烃含量低,芳烃含量高。

200×104t/a柴油加氢装置掺炼FCC重汽油,石脑油收率可提高至16.8%。在装置高负荷运行阶段,出现分馏塔C-202运行过程中塔顶超负荷的瓶颈问题。通过硫化氢汽提塔C201降压操作、分馏塔C202降压操作、F201出口温度降温操作,瓶颈问题得以解决,石脑油外送温度不超指标,石脑油干点、柴油闪点满足质量要求,石脑油总量提高到了36 t/h。