FDFCC-Ⅲ工艺的先进性及工业应用

2021-01-06赵赞立孟凡东段少魏孙世源杨鑫

赵赞立,孟凡东,段少魏,孙世源,杨鑫

(1.江苏新海石化有限公司,江苏连云港222100;2.中国石化炼化工程集团洛阳技术研发中心,河南洛阳471003)

FDFCC-Ⅲ工艺是生产清洁汽油燃料和实现炼化一体化的先进技术,江苏新海石化有限公司1.2 Mt/a重油催化裂化装置在新建时即采用该技术。重油催化裂化装置建成开工后,运行分为2个阶段。第1阶段,2010年8月至2014年9月,装置只开重油提升管,汽油提升管不运行;第2阶段,2014年10月至今,重油提升管和汽油提升管均投入运行。通过2个阶段工况对比,发现FDFCC-Ⅲ工艺原料适应性强,产品结构调整灵活,不仅可以大幅度降低汽油硫含量和烯烃含量,提高汽油辛烷值,同时在不增加装置干气和焦炭产率的情况下大幅度增加丙烯产率,该项工艺的应用为新海石化的持续发展提供了可靠且有效的技术支撑[1]。

1 FDFCC-Ⅲ工艺简介及关键技术特点

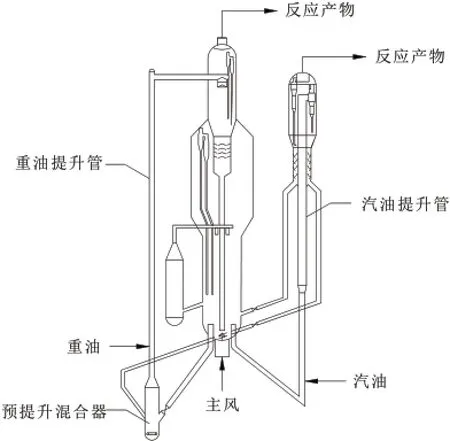

FDFCC-Ⅲ工艺采用双提升管反应器,1根提升管为重油裂化反应器,另1根提升管为汽油改质反应器,加工重油提升管产生的粗汽油,2个反应器共用同一再生器[2]。同时,汽油待生催化剂引入重油提升管催化剂预提升混合器,实现“低温接触、大剂油比”操作[3-6],其工艺流程见图1。

图1 FDFCC-Ⅲ工艺流程示意

从图1可以看出,FDFCC-Ⅲ工艺关键的技术特点是:(1)采用双提升管反应器技术,为重油裂化和汽油改质提供了独立的反应空间和优化的反应条件;(2)采用催化剂混合降温技术,通过催化剂的串联,形成了双反应器的耦合,实现“低温接触、大剂油比”的高效催化创新理念,提高了反应效率和再生效率。

2 FDFCC-Ⅲ工艺的先进性

2.1 双提升管反应器技术提供了单独可优化空间

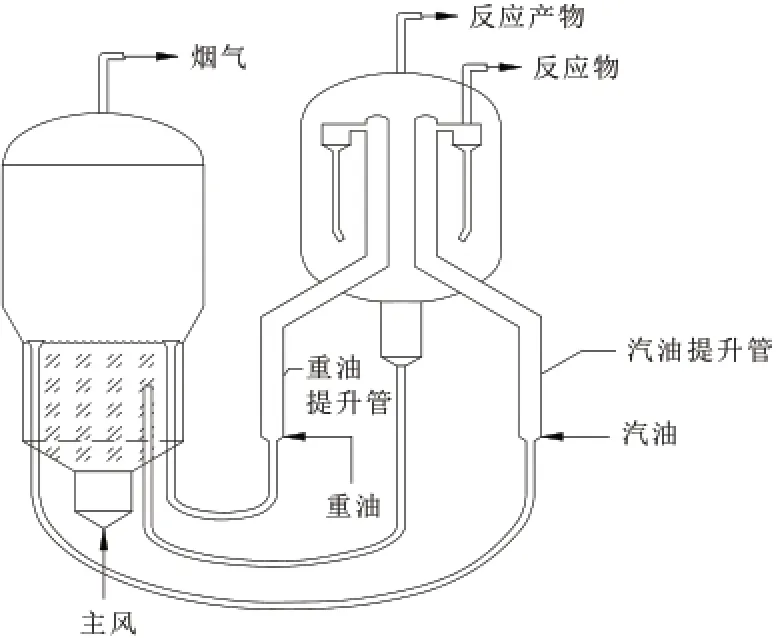

FDFCC-Ⅲ工艺属于双提升管催化裂化工艺。近年来,世界各大石油公司都在开发双提升管催化裂化工艺,EXXON MOBIL公司开发了高低并列式双提升管催化裂化工艺[7],其工艺流程见图2。

图2 EXXON MOBIL高低并列式双提升管催化裂化工艺

该工艺采用的主要技术措施是:(1)在常规FCC装置上增加汽油提升管;(2)汽油提升管在更苛刻的反应条件下操作;(3)系统在低压下操作,以利于多产轻烯烃。

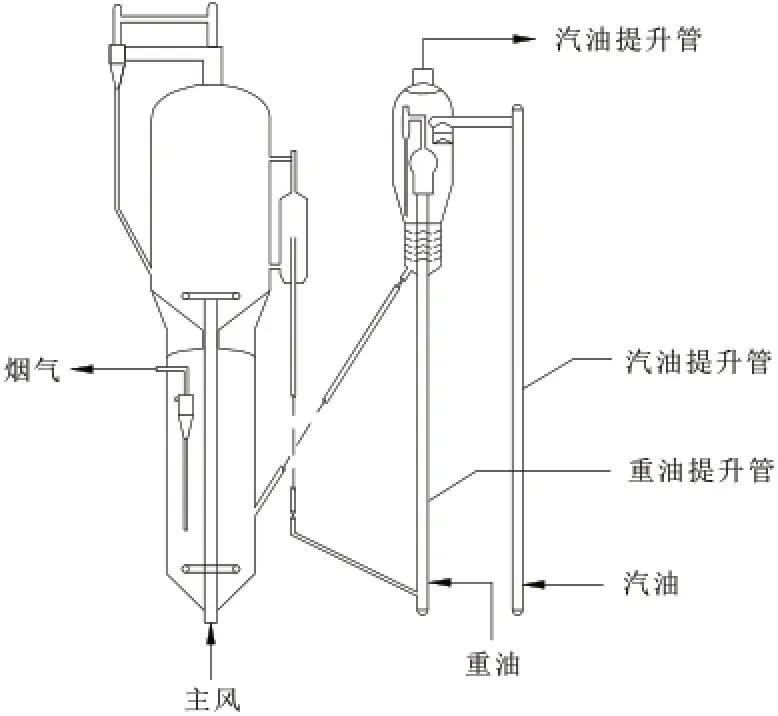

AXENS公司推崇同高并列式催化裂化工艺,由于受知识产权的限制及自身的技术优势,AXENS公司开发了同高并列式双提升管催化裂化工艺—PetroRiser[8],其工艺流程见图3。

图3 AXENSE同高并列式双提升管催化裂化工艺

其技术特点是在1套重油催化裂化装置上增加第2提升管,第1提升管生产的汽油进入独立的第2提升管进行裂化,使每个提升管都能在优化的条件下操作,从而实现既能多产丙烯,又能减少焦炭产率的目的。常规重油催化裂化的丙烯产率为5%左右,而PetroRiser的丙烯产率可以达到12%。

KBR公司在专有喷嘴技术、封闭式旋风分离器技术和同轴式催化裂化技术的基础上,开发了同轴式双提升管催化裂化工艺—Maxofin[9],该技术采用新一代ZSM-5助剂,以获取最大丙烯收率。Maxofin双提升管催化裂化工艺的丙烯产率可以达到18.4%,工艺流程见图4。

图4 KBR同轴式双提升管催化裂化工艺

UOP公司双提升管催化裂化技术PetroFCC在世界范围内得到广泛应用,其技术特点除了采用专用催化剂、系统低压操作、第1提升管和第2提升管2个反应器产物分别进入独立分离系统外,显著特点就是整合了UOP公司的Rxcat[10]技术。所谓Rxcat技术,就是将重油提升管的待生剂返回到重油提升管底部的催化剂混合区与再生剂进行混合,以实现低温接触、大剂油比的操作。PetroFCC的丙烯产率可达到22%,其工艺流程见图5。

图5 UOP双提升管催化裂化工艺PetroFCC典型反再系统

SHELL公司在FDFCC-Ⅲ技术工业化2年后,推出了与FDFCC-Ⅲ工艺极其类似的双提升管催化裂化工艺—MILOS[11,12],目标是为了多产柴油和丙烯,该工艺显著特点是汽油提升管待生剂不是直接进入再生器,而是类似FDFCC-Ⅲ工艺进入重油提升管反应器继续发挥作用,工艺流程见图6。

图6 SHELL双提升管催化裂化工艺MILOS典型反再系统

双提升管反应器的2种原料根据不同目标可以在其最优化的条件下操作,从而灵活的实现产品质量的提升和产品结构的调整。

2.2 催化剂混合降温技术

催化裂化装置通过催化剂混合降温技术,实施低温接触、大剂油比技术理念,可有效促进催化裂化反应,抑制热裂化反应,从而提高理想产品的选择性,降低干气和焦炭产率;可以强化氢转移反应,降低汽油中的烯烃含量和硫含量,提高汽油的品质;大剂油比操作,还增加了催化裂化装置的重油裂化能力,可以加工高残炭、高密度的原料。

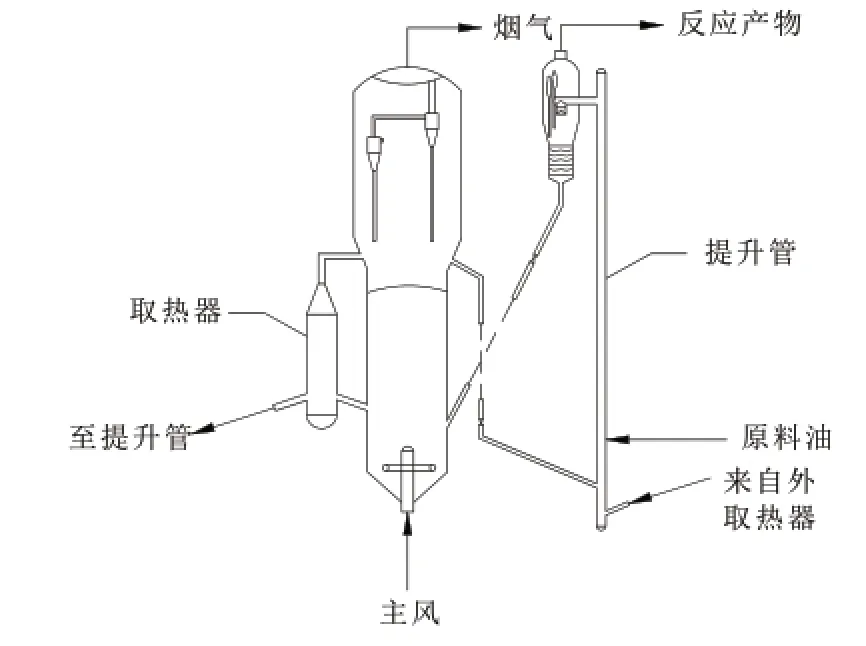

Petrobras公司提出通过催化剂混合降温,实施低温接触、大剂油比技术理念,即Isocat技术[13],将经过外取热器冷却的再生催化剂一部分引入提升管底部,与来自再生斜管的再生催化剂混合,控制混合后再生剂温度在650℃左右。混合后再生剂温度低于常规再生剂的温度,因此在原料预热温度高时也能实现高转化率;同时,低的原料油与催化剂接触温度,减少了热裂化反应的趋势,利于降低干气产率;在原料预热温度不变的情况下,剂油比可达到10左右,从而提高重油裂化能力,可以加工残炭值为8%~10%的进料,其工艺流程见图7。

图7 Petrobras Isocat工艺流程

UOP公司开发的催化剂混合降温技术称为RxCat,该技术利用循环管将重油提升管沉降器中的待生催化剂返回重油提升管底部,与来自再生器的再生催化剂混合参与重油催化裂化反应,其目的是提高重油提升管的剂油比,提高转化率,同时降低油剂初始接触温度,提高目标产品的选择性,降低干气和焦炭产率。

FDFCC-Ⅲ双提升管和MILOS工艺技术都实现了低温接触、大剂油比的技术理念,但FDFCC-Ⅲ工艺在采用催化剂混合降温技术时吸收了上述技术的优点,因此FDFCC-Ⅲ更具有先进性。

3 FDFCC-Ⅲ工艺在新海石化的应用

新海石化催化裂化加工的原料油性质较差,其密度为946.1 kg/m3、残炭值为3.37%,硫含量为1.8%。因此,采用重油裂化能力强的FDFCC-Ⅲ工艺是合适的选择。

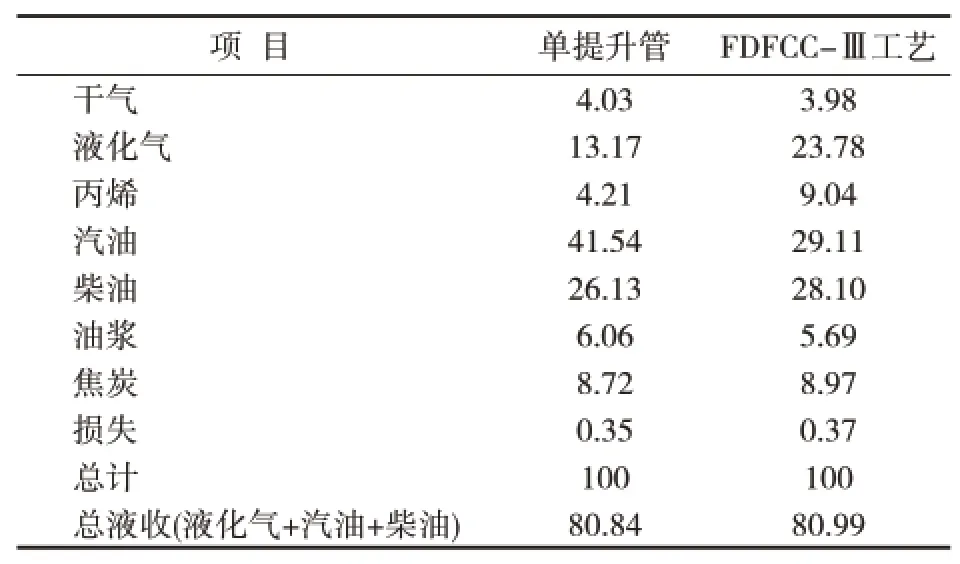

新海石化FDFCC-Ⅲ工艺应用前后的产品分布数据见表1。

表1 产品分布/%

从表1可以看出,与单提升管操作相比,FDFCC-Ⅲ工艺的产品分布得到明显改善,干气产率下降,液化气产率增加,丙烯选择性提高,液化气中丙烯含量增加,丙烯产率由4.21%增加至9.04%,总液体收率提高。

FDFCC-Ⅲ工艺由于采用了双提升管反应器,为不同原料的裂化提供了独立的反应空间,不同原料都可以在单独优化的反应条件下进行裂化,得到更为理想的产品分布;同时,采用“低温接触、大剂油比”技术理念和操作模式,可以有效地促进催化裂化反应,抑制热裂化反应,从而提高理想产品的选择性,使得液化气产率、丙烯产率大幅度提高,干气产率降低。

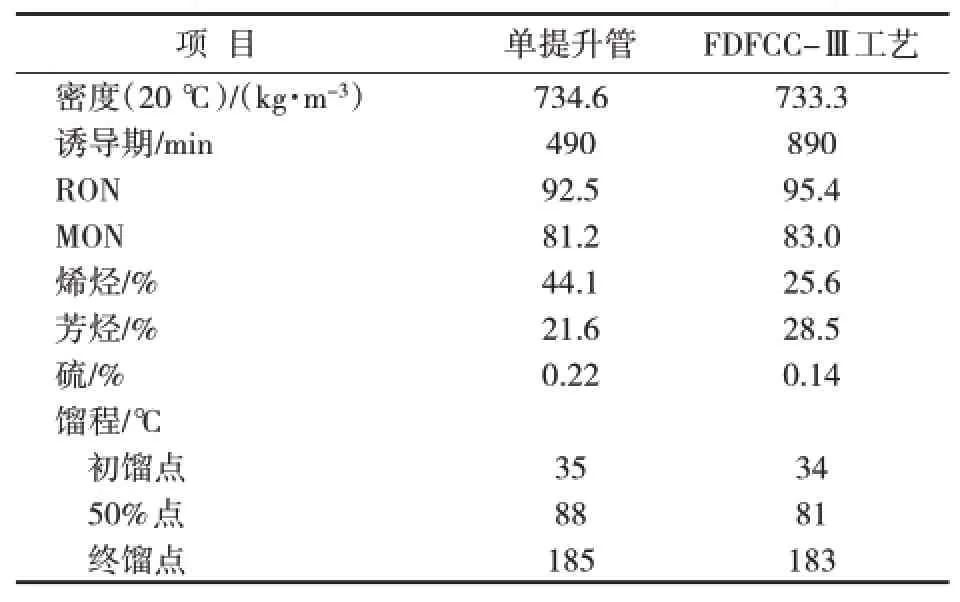

新海石化FDFCC-Ⅲ工艺应用前后的精制汽油性质数据见表2。

表2 精制汽油性质

由表2可知,与单提升管操作相比,FDFCC-Ⅲ工艺的汽油性质得到了明显改善。烯烃含量由44.1%降至24.4%;硫含量由0.22%降至0.14%,脱硫率达到40%以上;研究法辛烷值由92.5增加至95.4,增加了2.9个单位,马达法辛烷值由82.1增加至83.3,增加了1.3个单位;诱导期由490 min增加至884 min。

汽油性质显著改善有2个原因。(1)易裂化的烯烃在汽油提升管得到裂化;(2)重油提升管反应器剂油比的提高促进了氢转移反应,从而促进了烯烃和硫化物的转化及异构烷烃与芳烃的生成。

4 结束语

(1)FDFCC-Ⅲ工艺采用双提升管反应器技术,为不同原料的裂化提供了单独可优化的空间;同时,通过催化剂混合降温技术,实现了低温接触、大剂油比先进的技术理念。该工艺顺应了催化裂化技术的发展趋势,技术理念先进,是1项先进可靠的催化裂化技术。

(2)工业应用结果表明,该工艺显著提升了液化气和丙烯产率,改善了汽油性质,为炼油企业实现产品质量升级和产品结构调整提供了可靠且有效的技术支撑。