LED 微弧氧化铝基板及其表面金属化技术研究

2021-01-06魏晓慧

魏晓慧

(惠州学院 电子信息与电气工程学院,广东 惠州 516007)

发光二极管(Light Emitting Diode,LED)具有能耗低、寿命长及环保等优点,作为新型的固态节能绿色照明光源,随着相关技术的日趋成熟,已经在许多应用领域逐渐成为主流照明光源.为满足日益增加的照明需求,LED 趋于向高亮度、大功率的方向发展.但随着LED光源功率上升,其散热问题也日渐突出,严重影响了LED的性能及寿命,限制了其发展.所以,散热问题是大功率长寿命LED光源大范围应用需解决的关键问题,有效解决LED的散热问题具有重要的意义[1].

大功率LED的基板绝缘材料必须同时具有高热导率、高稳定性以及电绝缘高等优点.目前广泛使用的金属基和聚合物基两种基板性能各有优缺点.一般来讲,在金属铝基材表面进行阳极氧化处理,形成结合力牢固的氧化铝层,绝缘性能优良,导热率也远大于常用的聚合物(有机材料绝缘层)覆铜板基本;并且在制作工艺上,阳极氧化具有工艺简单、成本低、便于批量生产等优点,比聚合物散热基板具有明显优势.微弧氧化作为阳极氧化的改进升级处理手段,具有比常规阳极氧化能量密度更大的优点,获得的氧化铝膜层更加致密,从而可有效提高其绝缘性能[2].

基于上文所述,文章对铝基板表面采用微弧氧化处理技术制备绝缘层,通过直流磁控溅射方法在其表面镀制导电膜.并对研制的铝基板样品进行了绝缘性能、表面形貌、导电膜结合力等进行测试分析.

1 实验

1.1 微弧氧化制备铝基板绝缘层

1.1.1 实验设备

微弧氧化设备主要包括微弧氧化电源、反应池以及冷却装置等.其中,电源为自制电源设备,主要技术指标:脉冲脉宽频率范围为100-2kHz;电压最高为700 V,占空比范围为5%-95%.

1.1.2 试验材料及方法

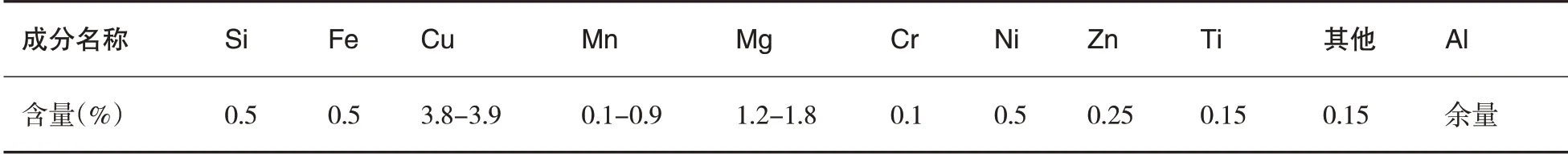

选用LY12铝合金作为基板材料,是一种典型的硬铝材料,作为LED散热背板已有应用,主要成分如表1所示.

表1 LY12铝合金主要成分

试样尺寸为40mm×40mm×4mm(也可根据需求更改),先用300#粗砂纸打磨后用抛光机对其表面进行抛光,随后用热水清洗,并用丙酮溶液超声清洗30分钟,再用去离子水清洗.经此过程清洗一方面可提高样品表面整洁度,有利于氧化薄膜生长;另一方面可避免样品表面杂质进入电解液,造成溶液污染.

1.2 磁控溅射制备导电膜

1.2.1 实验设备

采用自研直流磁控溅射镀膜设备,直流电源最大功率10kw,设备最优真空度1×10-4Pa,有三个靶位,可装入三个不同的金属靶材,实现多层膜的制备,每个靶位配备独立的进气管道,并配有质量流量计.

1.2.2 制备方法

将微弧氧化处理的基板,经过超声清洗并烘干后放置在磁控溅射基底架上,使用掩膜的方式将不需要镀制电极的部分遮挡,以便于制备出所需形状的电极.当真空度达到后,用离子束轰击的方法对基底表面进行预处理,随后逐层镀制金属薄膜.金属薄膜分为两层,首先镀一层Cr 作为过渡层,可有效提高膜层的结合力,再镀制一层Ni-Cu膜作为导电层,方便与LED的电路连接.

1.3 基板性能测试

样品的绝缘性能由AR7710耐压性能测试仪测量,导电膜层结合力由自研H50KT型拉力测试仪测量[3].

2 实验与分析

微弧氧化和磁控溅射都是较为复杂的表面处理过程,会不同程度地影响最终的成膜质量.根据实际应用背景,本文将重点探讨微弧氧化工艺对膜层绝缘性能和热导率的影响以及磁控溅射工艺对金属导电膜结合力的影响.

2.1 微弧氧化电解液成分对氧化膜绝缘性能的影响

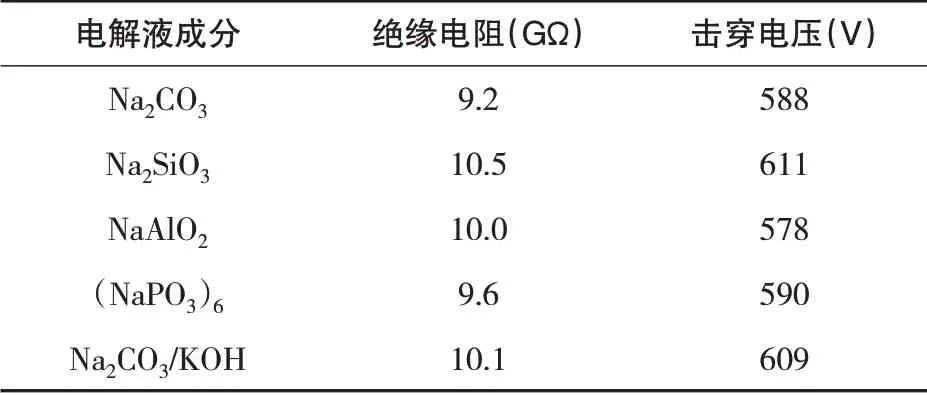

微弧氧化工艺一般都选用弱碱性电解液,同时保证电解液应具有吸附放电、导电、溶液稳定以及膜层调整等功能[4].不同的电解液成分,使得膜层的绝缘电阻和击穿电压发生相应的变化,选取8 种不同的溶液成分,在其他条件相同的情况下(主成膜剂为6g/L,导电添加剂为2g/L,处理时间15 min,终止电压460 V,占空比10%,频率800Hz),试样测试结果如表2所示.

表2 不同电解液成分制备的铝基板绝缘性能

(续表2)

从表2可知,在未加入KOH的条件下,不同成分的电解质溶液得到的氧化膜绝缘层的绝缘性低于同等条件并加入KOH情况下的绝缘性.并且Na2Si03为电解液主要成分下得到的氧化膜层所测得的绝缘性能更佳,究其原因是在以硅酸盐成分的溶液环境中,Si032-一定程度上有助于陶瓷结晶相的生长,因而可以得到较多的结晶相氧化铝,从而结晶相膜层更加均匀致密,使其具有良好的绝缘性能.此外,从实验中可以观察到,在NaAlO 体系溶液在成膜过程中,微弧放电表现为不稳定持续,这也一定程度上造成膜层较差的均匀性.(Na-PO3)6溶液由于本身腐蚀性较强,导致膜层粗糙度较高,使得致密性下降,并且结晶相的氧化铝较少,从而造成其绝缘性能不佳[5].

2.2 微弧氧化膜厚对基板热导率的影响

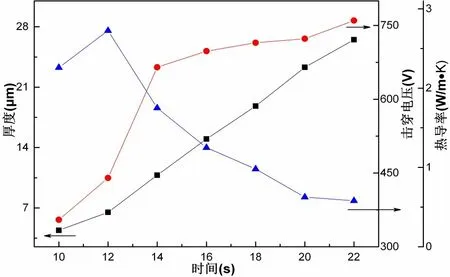

在2.1节的研究基础上,采用相同溶液配比和电源参数,通过改变微弧氧化处理时间,研究其对膜厚影响.发现在微弧氧化过程中,随微弧处理时间的累加,氧化物膜层厚度会相应地增加(见图1).进一步,测试了不同处理时间下形成的氧化膜的耐压性能和热导率.

图1 微弧氧化处理时间与氧化膜厚度、击穿电压以及热导率的关系

可以发现,氧化物膜层厚度以及击穿电压随处理时间累加而增加,而热导率则呈下降趋势.这也表明膜厚会对绝缘性能和热导率均产生影响,并且处理时间加长还会导致氧化物膜层表面孔隙率增加,使其导热率的下降趋势更加明显.由此,需要兼顾绝缘特性和热导率,折中可考虑膜厚度,以实现绝缘性能满足使用要求和基板散热性达到最佳目的.基于此,可以得出,当处理时间为15min 时,膜厚度约为14μm,热导率为1.23W/m·K,高于传统的FR-4 型的环氧树脂绝缘层0.23W/m·K 的热导率.同时击穿电压也达到了680V,能完全满足耐受市电220V实际应用要求.

2.3 磁控溅射工艺对金属膜层结合力的影响

金属导电膜层与基板绝缘氧化物膜层的结合力,是直接影响LED 基板的整体可靠性,在结合力较差的情况下会导致膜层开裂或脱落,从而影响使用寿命,甚至可能直接导致器件失效[6].影响膜层结合力的主要因素包括金属氧化物与金属膜层之间的匹配程度、针对基底的预处理工艺以及溅射镀膜的工艺参数等.

针对LED铝基板表面金属电极的膜系结构的研究国内外已经开展较多,目前公认的比较合理的结构为过渡层-阻挡层-焊接层的三层结构[7].其中过渡层一般选择Cr、Ni、Ti等与氧化物和金属结合力都较高的金属材料,这些金属活性较高,有一定的扩散率,可与部分氧化铝的悬键结合,达到化学结合、扩散和机械咬合的综合状态;阻挡层一般选择扩散系数小、高温稳定的Ni、Cu 等,能够有效得阻挡高温焊锡的熔蚀,焊接层,一般采用焊接性好、抗氧化、与焊料能无限互溶、阻抗低的金属如Ag、Au、Pt、Cu等.综合考虑结合力、工艺实现性等因素,采用Cr作为过渡层,Ni-Cu合金作为阻挡层.由于焊接层对结合力影响较小,不再制备焊接层(图2).

图2 LED铝基板结构示意图

磁控溅射工艺对金属膜层结合力的影响较大,本文从基底预处理工艺、膜层厚度、溅射功率、镀膜温度、靶基距、溅射气压等方面进行分析.

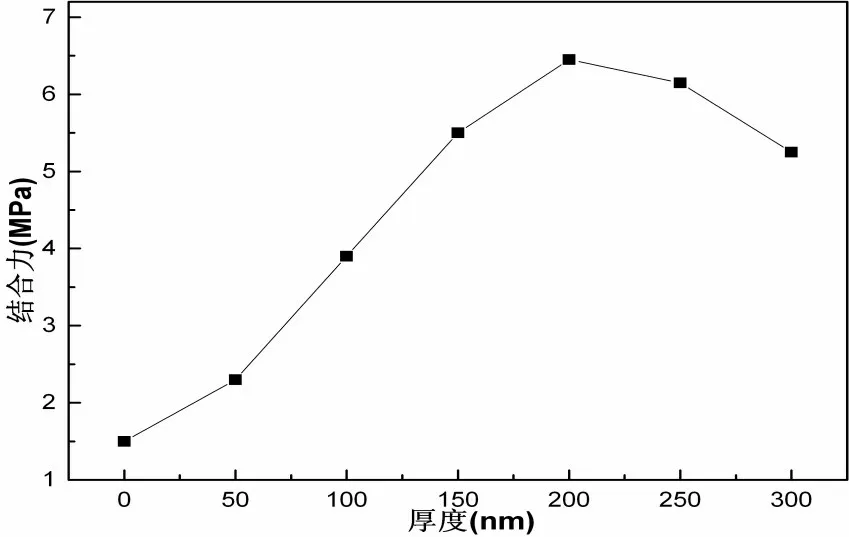

2.3.1 膜厚对结合力的影响

膜厚的变化会使薄膜的内应力随之发生变化,从而影响薄膜的结合力.在磁控溅射镀膜过程中,适当的应力会使得薄膜结合更加牢固,有助于获得更好的结合力;而如果内应力过大,会导致薄膜结合力下降,甚至使膜层产生开裂或脱落.

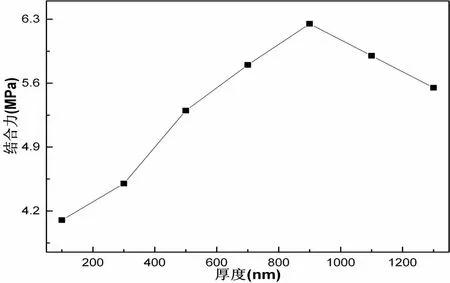

分别对过渡层和阻挡层的厚度对结合力的影响进行研究.首先保持Ni-Cu合金层1 000 nm不变,制备不同Cr 层厚度的样品,测试其结合力,结果如图3 所示.Cr 层厚度逐渐增加,结合力随之增加,当达到约200 nm 时,结合力达到6.4 MPa;之后,结合力随Cr 层厚度增加而变小.因此,认为Cr 层厚度达到约200nm,是较佳的工艺状态.

图3 不同Cr层厚度的结合力

随后保持Cr 层厚度200 nm 不变,制备了不同Ni-Cu合金层厚度的样品,测试了其结合力,结果如图4所示.起初随着Ni-Cu合金层厚度的增加,结合力显著增加,在900-1100 nm时达到约6.32 MPa的最高值,再增加厚度,结合力反而缓慢降低.由此,可以认为Ni-Cu层厚度在900 nm 时结合力最佳,当其超过1 100 nm后,由于过厚的合金层导致塑性及热传导降低,内部压应力加大,导致结合力下降.

图4 不同Ni-Cu层厚度的结合力

2.3.2 基底预处理对结合力的影响

基底表面状态对结合力也有较大的影响.与基底的结合力实际上是范德瓦尔力、扩散、机械咬合、静电引力、化学键力等的综合作用[8].基底表面污染会使薄膜难以和基底直接接触,造成两者间的范德瓦尔力极大减弱,扩散难以发生,致使结合力下降.磁控溅射技术镀膜前常用处理方式有两种,一是采用超声波清洗,即将样品放置在乙醇、丙酮或去离子水的超声清洗机中清洗,可有效去除样品表面的油污等;另一种是通过镀膜前的高能离子轰击基底表面,可清除表面吸附的气体及有机物,还可提高表面活性,形成很薄的等离子聚合体,而产生的自由键使过渡层金属原子和金属氧化物中的原子形成牢固的键合,改善形核和生长状态,增大界面结合强度[9].

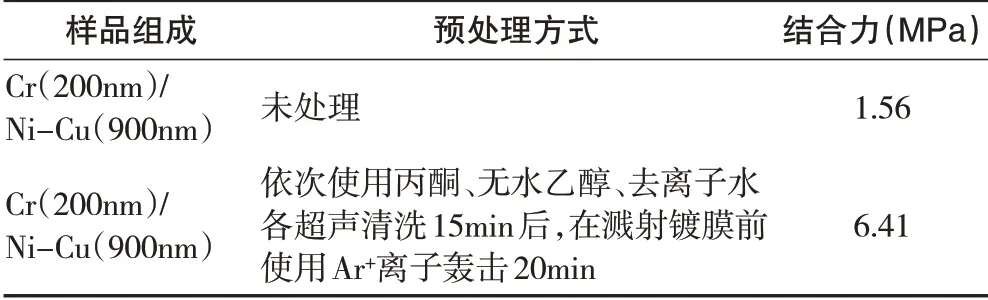

分别在未经过预处理的样品和经过充分预处理的基底上镀制了相同结构的金属膜层,对其进行结合力对比,发现经过预处理的样品结合力显著提高(表3).

表3 不同预处理方式样品结合力对比

2.3.3 溅射功率对结合力的影响

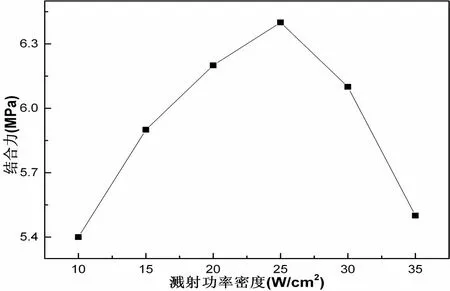

溅射功率是磁控溅射镀膜的重要工艺参数,对成膜质量影响较大,一般用单位面积的溅射功率表征.实验保持其他溅射条件不变,在不同溅射功率下制备了Cr(200nm)/Ni-Cu(900nm)结构的金属膜,测试其结合力如图5所示.起初随功率密度增加,薄膜结合力明显提高,当溅射功率达到25 W/cm2左右时,结合力为6.23 MPa,超过25 W/cm2后,结合力迅速下降.这是由于在一定的条件下,溅射功率的增加会使电离离子撞击出的沉积粒子具有更高的能量,使基底表面膜层与基底结合能增大,但过快的沉积速率会使金属膜层内应力过大,结构不够致密,反而降低了膜层结合力.因此,认为25 W/cm2的溅射功率下得到的膜层结合力最佳.

图5 不同溅射功率密度下的膜层结合力

2.3.4 溅射气压对结合力的影响

在磁控溅射镀膜过程中,氩气分压的大小对薄膜的沉积过程及膜层性能都有重要的影响.溅射压力较小时,溅射出来的原子和气体分子的碰撞次数减少,损失的能量较小,可以提高沉积原子与基底的扩散能力,从而提高薄膜的致密度和结合力;但是若溅射气体的压力太小,则溅射靶材原子数目较少,将降低薄膜沉积速率,还可导致溅射不能起辉或起辉不足.但若溅射气压过高,靶材原子与气体的碰撞次数增加,损失能量过多,将造成到达基底的靶材原子能量过低,影响膜层的致密性和附着力.

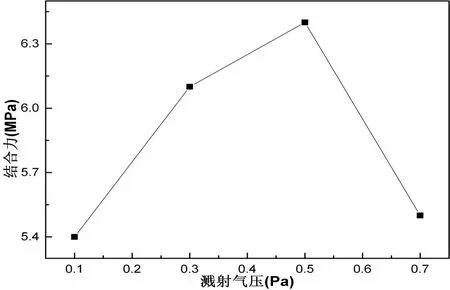

图6 不同溅射气压下的膜层结合力

实验保持其他溅射条件不变,在不同溅射气压下制备了Cr(200 nm)/Ni-Cu(900 nm)结构的金属膜,测试其结合力如图6所示.起初随功率增加,薄膜结合力明显提高,当溅射气压达到0.5Pa 之后时,结合力为6.4MPa,超过0.5Pa 后,结合力有所下降.因此,认为0.5Pa的溅射气压最为合适.

2.4 实验结果

研制的LED铝基板样品的测试结果如表4所示:

制备的氧化铝膜层的热导率可达1.23 W/m·K,比传统的FR-4 型的环氧树脂绝缘层0.23W/m·K 的热导率[10]提高了5 倍以上.在基板表面直接生长氧化物膜层,再镀制导电膜层,相比传统有机材料覆铜板的多层封装工艺,可大大减少由于接触面不平整导致的界面热阻,因此这种膜层结构相比常用的聚合物绝缘结构可将有效提高基板的散热性能.另外,其耐热冲击性能也能满足在LED器件上应用的焊接要求.

综上所述,实验结果表明电解液的成分对氧化层的绝缘性能影响较大,加入了KOH 的Na2SiO3溶液制备的膜层具有最佳的绝缘性能,击穿电压可达684 V;而适当的基底预处理可有效提高金属导电膜层的结合力,采用Cr(200 nm)/Ni-Cu(900 nm)的膜系结构,在25 W/cm2溅射功率和0.5Pa 溅射气压下制备的导电膜结合力可达6.4 MPa.

3 结论

(1)采用微弧氧化的方法在LED 铝背板表面制备了金属氧化物绝缘膜层,通过对在8 种不同溶液配比下制备的膜层绝缘性能研究,发现加入了KOH 的Na2SiO3溶液制备的膜层具有最佳的绝缘性能.

(2)通过微弧氧化制备氧化膜层处理时间研究,折中获得了15分钟最优处理时间,得到氧化物膜层厚度约为14 μm,具有耐压684 V 和热导率1.23 W/m·K 的良好绝缘及热传导特性.

(3)微弧氧化绝缘膜层表面使用磁控溅射的方法制备了金属薄膜层,通过对工艺参数的研究,发现各膜层厚度、是否表面预处理、溅射功率密度、溅射气压等因素都对最终成膜的结合力影响较大.并通过实验得到了最佳的工艺参数,依照此参数制备的铝基板金属层结合力可达6.4MPa.