450HBW级调质态耐磨钢生产工艺研究

2021-01-06供稿王鹏建

供稿|王鹏建

内容导读

耐磨钢板被广泛应用在挖掘机斗齿、球磨机衬板、破碎机颚板、破碎壁、轧臼壁、拖拉机履带板和铁路道岔等部件。为摆脱450HBW以上耐磨钢板依赖进口的局面,宝钢厚板生产线紧跟市场需求,开发出具备高硬度、高强度、良好低温韧性的450HBW级调质态耐磨钢。本文介绍了通过合理的控制元素及含量,匹配炼钢工艺、轧制工艺以及离线淬火、回火等热处理工艺,成功开发出全厚度截面硬度达450HBW以上,抗拉强度≥1400 MPa,-40 ℃横向冲击功≥46 J,具有良好的强度、塑性和低温韧性的耐磨钢。

耐磨钢板是指专供大面积磨损工况条件下使用的特种板材产品,因其具有良好的耐磨性能和冲击性能,可进行不同方式的切割、不同方向的弯曲,被广泛应用在挖掘机斗齿、球磨机衬板、破碎机颚板、破碎壁、轧臼壁、拖拉机履带板和铁路道岔等部件[1-4]。德国迪林根和蒂森克虏伯公司能稳定生产硬度为 500HBW 以下的耐磨钢板,瑞钢奥克隆德悍达系列耐磨钢板的硬度甚至能达到 700HBW,而目前国内生产的钢板硬度在 400HBW 以下,超过450HBW 的产品还需依赖进口[5-6]。为此,宝山钢铁股份有限公司(简称宝钢)厚板产线紧跟市场需求,开发出具备高硬度高强度良好低温韧性的耐磨钢。

化学成分设计

C含量是影响耐磨性能的重要元素,C含量增加,材料抗磨损的能力也相应增加,但C含量过高,板坯裂纹敏感性增加,因此考虑到耐磨钢使用环境和性能要求,C的质量分数≤2.0%为宜。Mn元素有较好的淬透性,对硬度有积极贡献,但Mn过高时会导致偏析,淬火时晶粒粗大导致残余奥氏体增加,所以Mn的质量分数控制在≤1.2%。Cr是提高淬透性最经济的元素,通过Cr的固溶强化,提高耐磨性能。在考虑经济性的同时,加入一定量的Ni、Mo以改善低温韧性。微量B可吸附在奥氏体晶界上,降低晶界的能量,提高钢的淬透性,但B同时有提高钢的韧脆转变温度的倾向,因此B在钢中的加入量应控制在≤0.002%。微合金元素Ti、V通过细化晶粒和固溶强化提高强度,但过高的V会增大钢的冷脆性,导致焊接冷裂纹敏感性增大。Ti可降低HAZ中固溶[N]含量,加微量Ti(<0.02%)能显著改善热影响区的韧性。综合考虑元素之间的相互作用,在C-Mn钢的基础上,加入适量的Cu、Ni、Cr、Mo、Ti、B等合金元素,同时严格控制钢中P、S等有害元素,成分设计见表1。

表1 成分设计表(质量分数,%)

生产工艺设计

450HBW级调质态耐磨钢工艺流程:铁水预处理—LD转炉冶炼—炉外精炼(LF+RH+喂Ca丝) —连铸—板坯加热—粗轧—精轧—淬火—回火—取样与性能检验—表面质量和外观尺寸检验、标识—入库—出厂。

炼钢工艺

采取低P、低S、低夹杂、细化晶粒等控制措施,炼钢过程采用炉外精炼(LF+RH)及喂Ca处理,保证钢水纯净度,降低钢中夹杂物数量,改善夹杂物形态。

轧制工艺

采用宝钢5 m双机架粗轧+精轧机轧制,粗轧阶段采用“高温大压下”使奥氏体晶粒得到充分破碎,细化奥氏体晶粒大小总压下率≥70%,精轧前待温至900 ℃,奥氏体未再结晶区进行精轧,少道次除鳞,大压下轧制,终轧温度控制在840 ℃以下。

热处理工艺设计

为保证钢板表面具有良好的质量,钢板需要在抛丸机上进行抛丸处理后进炉。根据目标化学成分,经计算,Ac3点温度为863 ℃,Ms点温度为406 ℃。亚共析钢淬火热处理通常加热至Ac3点以上30~50 ℃,因此淬火工艺确定为钢板经辊底式加热炉加热至920 ℃,同时为防止奥氏体晶粒过于粗大,需控制保温时间≤20 min,淬火获得马氏体组织后,为保证材料具备高强度、高硬度的同时具备良好的低温韧性,回火工艺采用低温( 150~200 ℃) ,改善钢板韧性的同时消除由淬火后相变导致的内应力。

结果和分析

微观组织

首先用切割机将试样加工成0.5~0.8 mm厚薄片,然后在(80#、600#、800#、1000#)砂纸上进行打磨减薄至0.1~0.15 mm。将薄片穿孔后继续在1200#砂纸上进行打磨减薄至0.08~0.1 mm,然后进行电解双喷,进行显微组织观察。

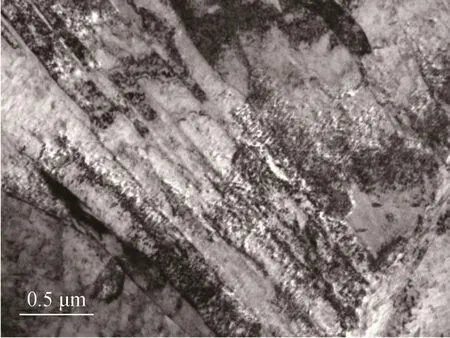

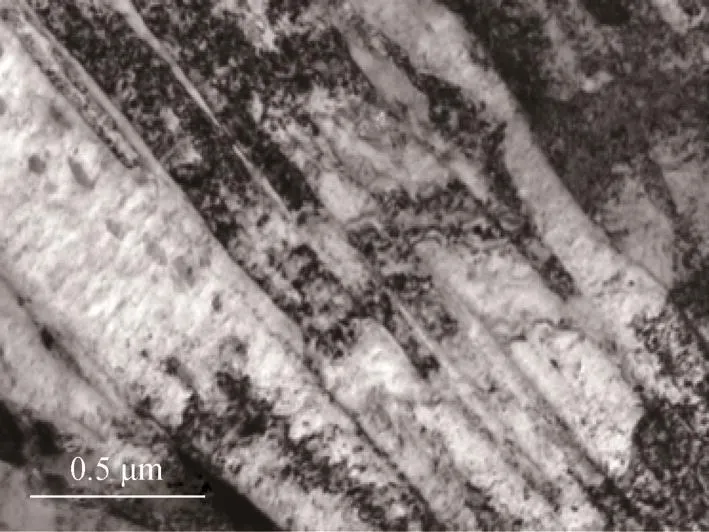

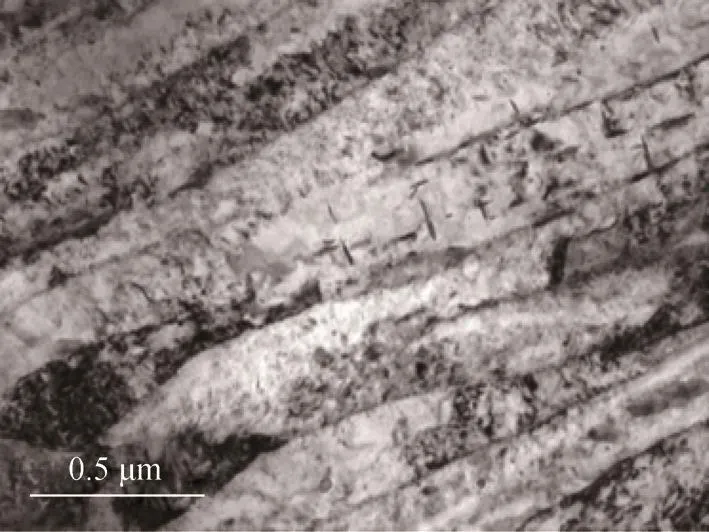

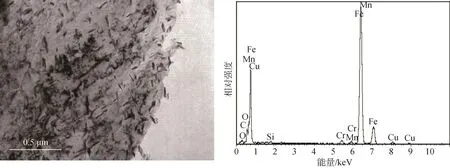

20 mm钢板调质后近表面的微观组织见图1,钢板1/4处的微观组织见图2,钢板处1/2的微观组织见图3,碳化物形貌及能谱分析见图4。从图中可看出,钢板无论是近表面、1/4处还是1/2处的微观组织均为高位错密度的板条马氏体,原奥氏体晶界较明显,奥氏体内的马氏体以一定的取向关系形成,马氏体板条细小且界面平直,在板条块内弥散分布着大量的碳化物,能谱分析显示析出相粒子(Nb、Ti)(C、N)起到了较好的细化晶粒作用。从图1~3可以看出,钢板在厚度方向的组织无差异,且均匀化程度高,保证了钢板在厚度方向性能的稳定性。

图1 钢板调质后近表面TEM图

图2 钢板厚度1/4位置TEM图

图3 钢板厚度1/2位置TEM图

图4 钢板碳化物的TEM图及能谱分析

力学性能

◆ 全厚度截面硬度

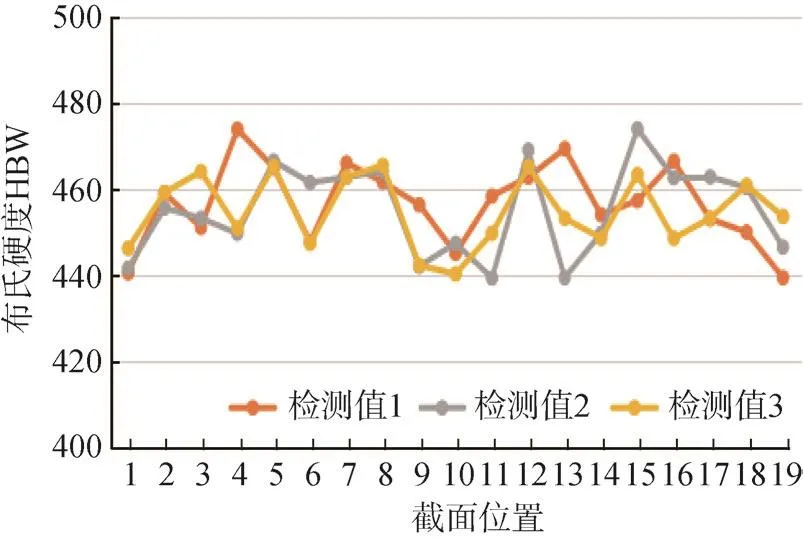

根据国标GB/T231.1在BRIN400D布氏硬度计(HBW10/3000)上检测布氏硬度。试样锯切后,检测表面经铣床和磨床机械加工后检测全厚度截面布氏硬度,硬度检测示意图如图5所示。全厚度截面硬度分布由于上、下钢板表面存在脱碳层以及淬火过程中中心部分冷却速度较慢,碳化物析出较少,导致硬度偏低外,全厚度方向硬度均匀性控制稳定(图6)。

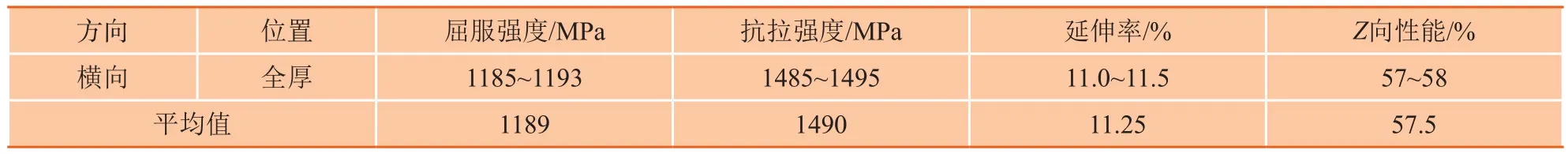

◆ 拉伸性能及Z向性能

根据GB/T228在100 kN精密拉伸机上进行室温拉伸实验,屈服前拉伸速度为5 mm/min,屈服后拉伸速度为20 mm/min。试样尺寸为M14 mm×118 mm,检测两个试样,取平均值。由表2可知,钢板具有良好的屈服强度、抗拉强度、延伸率以及面收缩率。

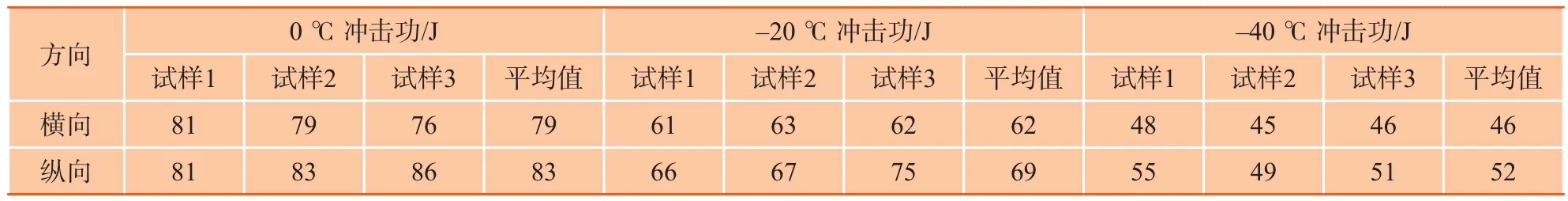

◆ 冲击性能

根据国标GB/T229—2007进行夏比冲击实验,试样尺寸为10 mm×10 mm×55 mm,每个温度检测3个试样,取平均值。由表3可知钢板具有良好的冲击韧性。

图5 全厚度截面硬度检测示意图

图6 全厚度截面布氏硬度

表2 常规拉伸及Z向性能

表3 耐磨钢板低温冲击性能

结束语

(1) 综合考虑元素之间的相互作用,在C-Mn钢的基础上,加入适量的Cu、Ni、Cr、Mo、Ti、B等合金元素,同时严格控制钢中P、S等有害元素。采用双机架轧制工艺,开轧温度≤900 ℃,终轧温度≤840 ℃,淬火温度920 ℃,回火温度150~200 ℃,成功开发出450HBW级调质态耐磨钢。

(2) 调质态微观组织为高位错密度的板条马氏体,碳化物在马氏体板条界面析出,厚度方向的组织无差异,且均匀化程度高。

(3) 钢板的屈服 强度≥1100 MPa,抗拉强度≥1400 MPa,-40 ℃低温冲击功≥46 J,布氏硬度达到450HBW以上,具有良好的机械性能,产品已成功用于非公路(矿用)自卸车制造。

摄影 高 龑