大跨度T构曲梁墩顶转体施工控制

2021-01-06张睿

张 睿

(山西路桥第六工程有限公司,山西 晋中 030600)

1 工程介绍

该大跨度T构曲梁工程中T构处在DK4+908.75~DK5+070.25,桥跨选择的是m连续钢构,桥体主要由钻孔桩基础、空心墩柱与箱梁等组成,采用的结构模式是T构,施工方法是悬臂现浇与墩顶转体相结合的方式,其中转体的总重量达到了1.2×105KN。桥梁的总体长度、顶宽以及底宽分别是161.5 m、12.6 m、7.0 m,桥墩位置的梁高是9.0 m,同时梁高主要呈现出二次抛物线式变化。箱梁阶段的具体划分如下:0#段的长度是13.0 m,边直段的长度是3.5 m,此外边跨合龙段的长度是2.25 m,其它节段的长度分别是3.0 m、3.5 m以及4.0 m,建立了“纵+横+竖”的综合应力体系。该桥梁一共划分成21节段。

此桥梁悬臂施工段的长度是80 m,墩顶转体的重量是1.14×105KN,施工方式是墩顶转体,为了能够有效抵消转体过程中曲梁发生的不均衡弯矩问题,所以一定要严格控制施工,将转动中心调整为横向偏离中心距离10 cm,从而保证墩顶转体施工的安全性,使成桥之后的状态满足设计标准要求。结合此桥梁工程的实际情况,在进行施工时针对重点、关键点采用线形控制、应力控制与转体配重控制等措施。

2 施工仿真

通过综合分析桥梁工程各项情况,选择MIDAS软件构建施工仿真模型,实现T构曲梁墩顶转体施工各个环节的仿真,这也是实现施工控制的核心点与根本性前提。首先通过MIDAS软件构建桥梁工程模型,其次对施工全过程开展仿真分析。此桥梁工程的荷载基本包含梁段的自重、施工荷载以及预应力等,其中悬臂浇筑段的边界应进行固结,而成桥状态需要根据支座具体特点在两端建立铰支座进行约束。仿真分析的内容分为:(1)所有悬臂施工段呈现的状态;(2)明确最大悬臂状态下的不平衡弯矩;(3)明确墩顶转体的顶升力;(4)成桥之后的状态。

由于此桥梁工程是曲线桥,而且曲线半径达到了2 000 m,对此在建模的过程中必须全面分析曲线造成的影响,其中最大悬臂状态下的固结点形成的弯矩就是不平衡力矩。通过仔细计算弯矩值是2.1×104 KN·m,而转体的半径是4.3 m,配重是4 880 KN。针对转体顶升力的计算,必须先拆除边支架,然后计算出梁端下挠位移(即8 cm);对梁端施加顶力,然后梁端就会出现反向位移(即8 cm),这样计算出的顶力就是转体所需的顶升力,具体结果是5 600 KN。

3 施工控制

3.1 线形控制

要想准确反映出桥梁施工过程中出现的变位情况,应在施工控制目标中加入梁底标高。各个节段的变位监测点需要由梁底的测点引至桥面。针对挂篮定位标高需要从梁底的横截面设置测点定位,在浇筑混凝土施工结束之后,根据梁顶预埋钢筋头测出的标高与梁底标高,有效构建梁底和梁顶测点之间存在的标高关系,由此已完成浇筑施工梁段的梁底标高就可以根据测量出的梁顶标高值直观地反映出来。

针对结构预拱度的建立,主要包含下述几点:(1)结构施工阶段预变位,可以通过成桥之后的恒载、活载与后期徐变产生的挠度进行确定;(2)成桥之后活载产生的预变位;(3)挂篮体系变形之后的预抛高。此外悬臂浇筑阶段,各个节段标高控制必须高度注意力三点:一是挂篮进行前移的定位标高;二是完成混凝土浇筑之后的标高;三是预应力进行张拉之后的标高。

3.2 应力监控

应力监控主要选取了T构曲梁8个断面。各个测试断面都建立了5个测点,同时测点分布于箱梁的底板与顶板,详细情况如图1所示。

图1 测点布置

在对主梁应力进行测试时需要根据施工流程划分为多个阶段,同时各个阶段包含了3个工况,具体是:(1)各个阶段混凝土浇筑施工后的测试;(2)预应力钢筋在张拉之前的测试;(3)预应力钢筋在张拉之后的测试。在转体施工阶段需要完成脱架之后、试转之前与之后的各项数据信息采集,认真分析与研究转体时出现的应力变化情况,从而为正式转体施工提供参考依据。与此同时,当正式转体施工结束之后也要及时采集数据信息,以对主桥受力状态进行分析。此外,要对支座的安装和精调环节实施应力监控。

3.3 不平衡力矩测试

受到球铰体系误差与预应力张拉不同程度等要素的影响,造成桥梁悬臂质量与刚度出现变化,进而形成不平衡力矩,所以要对纵桥向与横桥向产生的不平衡力矩展开测试,同时结合测试结果完成纵桥向与横桥向配重。选择在梁顶面使用千斤顶与位移传感器,其中转体梁的重量可以估算为10 800 KN,而球铰的转动直径是16.0 m,同时千斤顶与中心之间的距离是4.3 m,结合实践经验静摩阻系数在0.03~0.06区间,所以选取中间值0.05,同时配置2台千斤顶(5 000 KN)。在转盘的周围设置8个百分表,具体如图2所示。

图2 百分表布置

对撑脚与滑到进行清理,有序完成支座临时支撑的拆除,根据8个百分表数值对转体平衡状态进行判断,当转体达到平衡之后在断面位置布设位移传感器与设置千斤顶,同时逐级增加千斤顶力,认真、仔细记录位移传感器与压力传感器相应数值,一直到位移发生突变,最后制作P—Δ曲线,对临界力进行准确判断,不断地重复上述步骤,从而计算出不平衡弯矩。

4 监控结果

4.1 线形

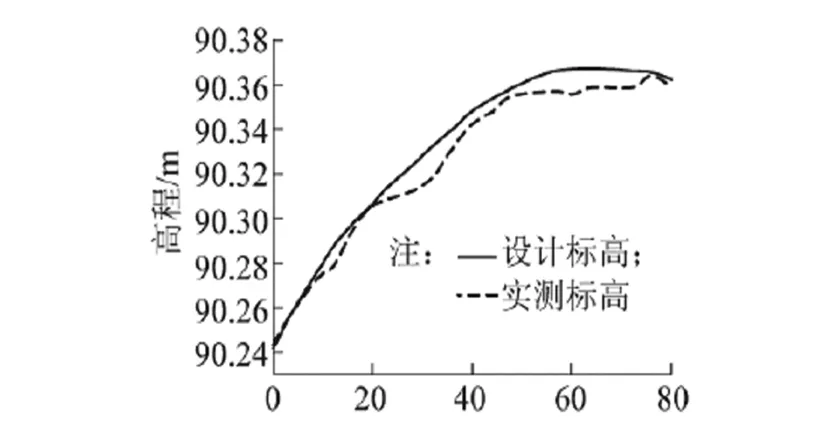

成桥状态下所有控制点的标高见图3所示。主桥线形和设计要求的线形相吻合,其中大、小里程方向所有的控制点标高都比设计要求的标高略高,而最大偏差是-16 mm满足标准规范(-20 mm,+10 mm)基本要求。此外合拢误差是12 mm,也满足了标准规范(-20 mm,+20 mm)要求,由此可知线形得到有效控制。

图3 大里程悬臂长度(单位:m)

4.2 应力

在悬臂施工的各个过程中,混凝土应力都满足了设计要求,实现了安全施工,同时箱梁顶板与底板也没有形成拉应力,都处在受压状态,其中最大的压应力是16.2 MPa,由此证明桥梁工程施工技术人员张拉到位。此外,箱梁纵向出现了应力值不对称问题,这就说明没有进行对称性施工;而横向应力不对称,主要是受到桥梁曲线特性影响,所以是正常现象。转体施工阶段混凝土应力满足了设计要求,且转体对主梁受力造成的影响也比较小,而精调造成的影响比较大,所以在安装桥梁支座时必须严格控制顶力。基于成桥状态下的所有应力监控测定都是受压状态,最大与最小应力分别是20.3 MPa、3.2 MPa。

4.3 不平衡力矩

计算T构曲梁转体偏心值,得出的结果是配重之前纵向与中心偏离了4.1 cm,横向与中心偏离了27.4 cm。为了能够保证转体安全施工,需要在曲线防护墙一侧增加4 000 KN配重。

4.4 顶升力

通过现场量测,当千斤顶的顶力是5 500 KN时,就会造成梁体的标高超过了设计规范要求。事实上,实测的顶力和理论顶力之间的误差是1.8%,由此证明施工得到了有效控制,且模型与结果分析准确、可靠。

5 总 结

本文结合某大跨度T构曲梁工程,分析了墩顶转体施工控制,并得到了理想成果,在悬臂施工阶段与转体施工阶段都保证了安全性,同时有效提升了施工质量,在成桥状态下所有应力与标高都达到了设计标准规范要求,这也为同一类型的桥梁施工提供了宝贵依据。