旋转补偿器在管廊上的应用分析

2021-01-06周威

周 威

(中国五环工程有限公司,湖北 武汉 430223 )

热力管道的热效应会产生热应力和热位移,为避免管道的热效应对管道和管廊结构产生破坏,必须设计补偿结构来吸收热位移,以减小应力。传统项目中一般采用自然补偿来吸收热位移,但自然补偿的吸收能力有限,管系阻力降和热损失大,固定支架处推力大。随着石油化工项目规模日益扩大,全厂管廊上热力管道口径不断增大、长度不断增加,采用自然补偿将大幅度提高项目投资和运行成本,寻求新的、更有效的补偿方式显得十分必要。

在热力管道上安装补偿器是更有效解决热力管道热效应的途径。在石油化工领域常用的补偿器有套筒式补偿器、波纹管补偿器、球形补偿器和旋转补偿器等。套筒式补偿器必须与管道同轴布置,抗侧向推力差,易泄漏,会产生盲板力,维护成本高[1]。波纹管补偿器使用寿命短,抗侧向扭矩和抗震效果差,补偿能力欠佳[2]。球形补偿器补偿能力强,不会产生盲板力,但随着运行时间积累,补偿器密封圈易因磨损而发生泄漏[3]。旋转补偿器是一种新型补偿器,具有补偿能力强、布置形式灵活多样、安全性能高和经济性好等特点,可以有效提高大型管廊上热力管道的综合性能。

1 旋转补偿器在管廊上的布置形式

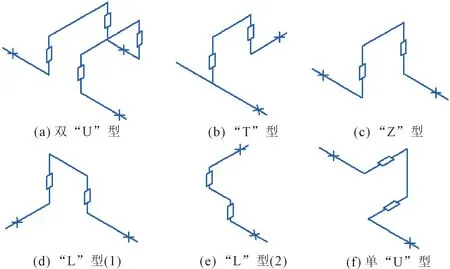

旋转补偿器在管廊上的布置形式见图1。

图1 旋转补偿器在管廊上的布置形式(“X”代表固定支架)

1.1 双“U”型布置

双“U”型布置在大型管廊应用最为常见,由于大型石油化工全厂性管廊上管道数量众多,管道在管廊上平行布置,不能轻易改变管道走向。该布置方式可以将多条平行布置的热力管道集中套在一起布置旋转补偿器,在管廊立柱悬挑牛腿设固定支架,固定支架两边对称布置两对旋转补偿器,固定支架两侧的推力可以相互抵消。

1.2 “T”型布置

“T”型布置主要用于管廊母管抽头的支管上,在热力管道上,抽头的支管会受到母管热位移的影响,同时支管自身的热位移也会对母管产生影响。为了减小母管和支管彼此之间的影响,可在支管抽头拱起的立管上设一对旋转补偿器,吸收母管和支管自身的热位移。

1.3 “Z”型布置

“Z”型布置主要用于改变管道在管廊上水平位置。管道向上拱起改变管道在管廊上的水平位置,在拱起的立管上布置一对旋转补偿器。该方式会将管道对称布置,固定支架处推力较小。

1.4 “L”型布置

“L”型布置主要使用于管廊拐弯处,有两种布置方式。当管廊拐弯处有较大的高差且足以布置2个旋转补偿器时,可在立管处分阶梯布置2个旋转补偿器(见图1“L”型(1))。当管廊拐弯处没有高差或者高差较小时,在管廊拐弯处向上拱起,利用拱起的立管布置一对旋转补偿器(见图1“L”型(2))。两种方式都是通过一对旋转补偿器的转动来吸收管道位移。

1.5 单“U”型布置

单“U”型布置主要用在管廊改变高差处,管道在变化高差时向一侧水平伸出形成“U”型弯,在“U”型弯的两臂上布置一对旋转补偿器。由于该布置方式管道需要在管廊里水平转弯,会阻挡“U”型弯一侧的管道,故其应用较少,多布置于管廊最外侧的热力管道上。

2 旋转补偿器转动角度分析

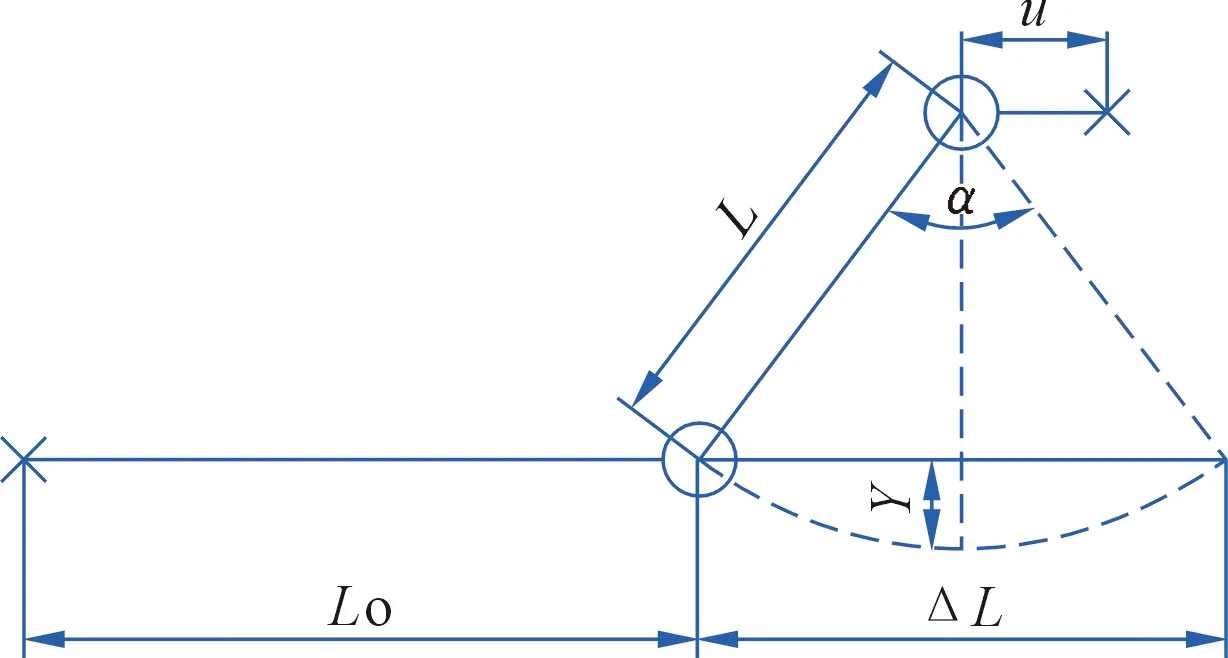

由于双“U”型布置方式在大型管廊上应用最为常见,故选取该布置方式分析旋转补偿器各参数对管道热位移的影响。由于双“U”型布置为对称布置,可选取两固定支架间单侧“U”型管道模型进行分析,旋转补偿器的运动简化模型见图2。其中,L0为主管长度,ΔL为主管产生的热位移,Y为主管产生的侧向位移;L为两旋转补偿器之间臂长,α为旋转补偿器转动角度;u为悬挑牛腿固定架到补偿器之间管道长度,由于该长度远小于Lo,其产生的热位移可以忽略不计。

图2 双“U”型布置旋转补偿器的运动简化模型

根据管道的线性热膨胀量可得主管热位移:

ΔL=L0×ΔT×ε

(1)

式中,ΔT为温度变化量; ε为管道热膨胀系数。

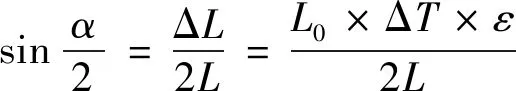

根据图2中几何关系和式(1)可得:

(2)

(3)

由式(1)~(3)可以推出,当臂长L一定时,主管热位移量ΔL越大,旋转器的角度越大;当主管热位移量ΔL一定时,减小旋转补偿器间的臂长L,补偿器旋转的角度α增大。虽然旋转补偿器的转动角度增大,有利于提高其补偿性能,但是旋转补偿器的转动角度α越大,对主管的侧向位移影响也越大,同时补偿器自身的摩擦推力也更大。为了控制主管侧向位移过大和减小补偿器的摩擦推力,设计时需要限制旋转角度α。一方面,通过控制主管热位移量ΔL值,由于热膨胀系数和温差变化无法控制,只能通过控制主管长度L0来控制ΔL值;另一方面,适当增大臂长L值来控制转动角度大小,但是臂长也不宜过大,因为臂长过大后,臂长自身的热膨胀会引起主管侧向位移迅速增大。一般旋转补偿器的转动角度以不超过25°为宜。

3 旋转补偿器臂长及固定支架受力分析

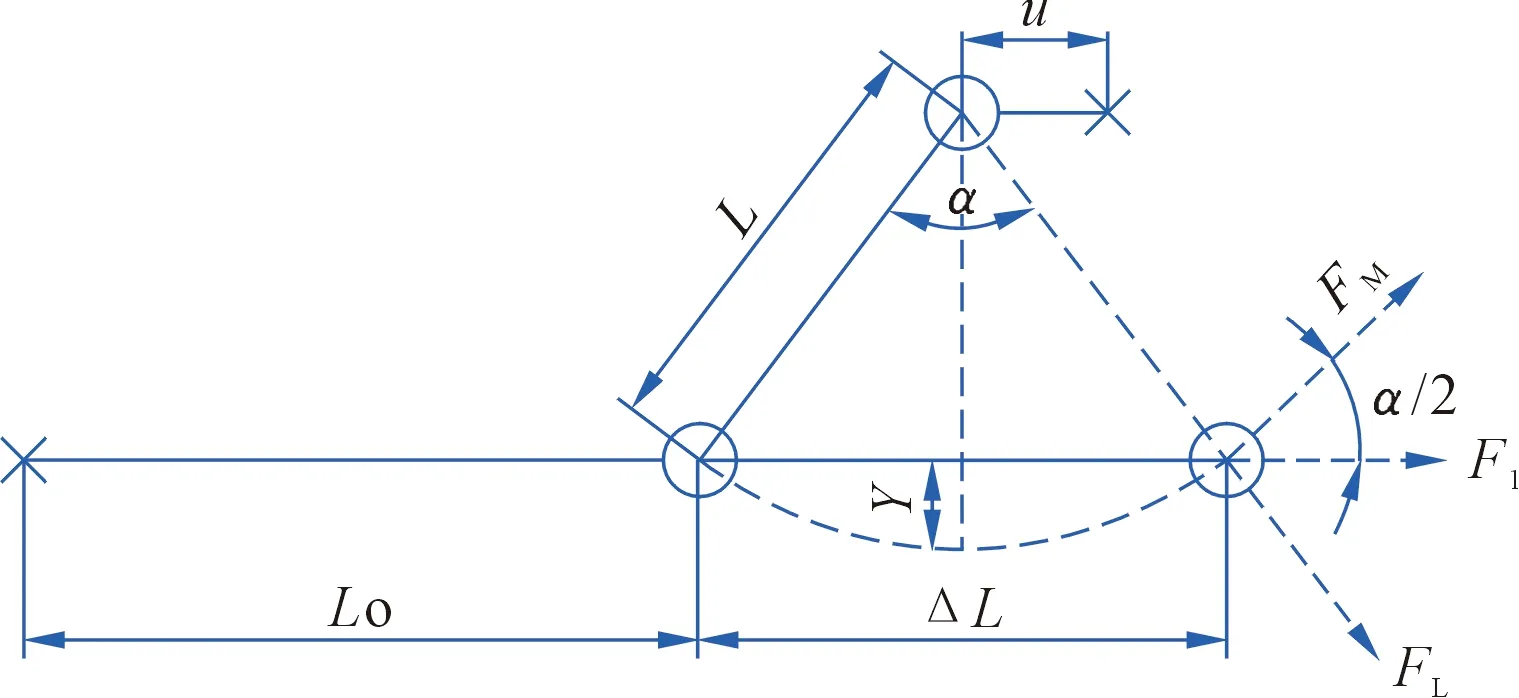

管道固定支架轴向推力主要来自两个方面:一是克服一对旋转补偿器转动力矩产生的推力FM对固定支架所产生的推力F1;二是固定支架到补偿器之间管道产生的摩擦力F2[4]。

根据图3中的简化模型和力学知识可得:

(4)

(5)

式中,Mk为旋转补偿器的转动力矩,一般由厂家提供。

图3 旋转补偿器的力学简化模型

管道产生的摩擦力:

F2=μ×G

(6)

式中,μ为管托与管廊结构的摩擦系数,G为固定支架至旋转补偿器之间管道及附件、管道内介质等的重力。

固定支架的轴向推力:

(7)

根据式(7)可得,在旋转补偿器力矩一定的情况下,固定支架推力主要受主管长度、摩擦系数、转动角度和旋转补偿器臂长等因素的影响。随着主管长度增加、重力增大、管道产生的摩擦力增大,导致固定支架推力增大。降低管托和管廊之间摩擦系数可以降低固定支架推力,一般通过选用低摩擦管托或滚动管托来降低摩擦系数。随着转动角度增大,克服力矩产生的推力增大,传递至固定支架处推力增大。随着旋转补偿器臂长增大,克服力矩产生的推力减小,引起固定支架处推力变小。通过控制主管长度和补偿器转动角度,可以有效降低固定支架推力,一般主管长度控制在200m左右,转动角度不宜超过25°。

虽然增加旋转补偿器臂长可以降低固定支架的轴向推力,但是臂长不宜过长。一方面,补偿器臂长过长,旋转臂自身的热膨胀会引起主管侧向位移迅速增大;另一方面,补偿器臂长过长对管廊空间需求越大,管廊成本增加。但过小的臂长是不允许的:第一,其他因素不变,臂长减小,旋转角度增加,由式(7)可以看出,克服力矩产生的轴向推力迅速增大;第二,臂长过小,旋转角度超过补偿器允许的极限值,补偿器旋转时克服的摩擦反力迅速增大,旋转补偿器可能因发生卡塞而无法正常旋转;再者,管廊上的旋转补偿器是成组集中布置的,臂长过小,旋转补偿器旋转角度过大可能会导致旋转补偿器相互碰撞或卡死。所以,臂长的选取应恰当,厂家通常会根据主管的口径给出旋转臂长的推荐值,主管口径越大,臂长推荐值也越大。

4 旋转补偿器管道支架设计分析

采用旋转补偿器的热力管道支吊架与采用自然补偿的管道支吊架在设计方面有很多不同之处,在设计过程中需要注意下列问题。

(1)由于旋转补偿器补偿能力很强,固定支架设置间距较大,导致管道的轴向位移比采用自然补偿时显著增大,为了避免较大的热位移引起管托滑落,管托一般需要加长或者偏装。管托的加长量和偏装量根据管道支架点的热位移量来确定,偏装量一般为管道热位移的一半,偏置方向与位移方向相反[5]。

(2)旋转补偿器在旋转的过程中会产生侧向位移,一般需要在成组布置的旋转补偿器附近的主管上设置导向支架,保证转补偿器能够按照正确的方向旋转。 但导向支架不能距离补偿器太近,否则可能会导致补偿器卡死。一般导向支架距离旋转补偿器的水平距离为10~20倍的管道公称直径。

(3)由于旋转补偿器与固定支架之间的距离较大,滑动管托与管廊之间累积的摩擦力较大,为有效降低摩擦力对固定支架推力的影响,可选用低摩擦系数管托,如滚动管托或在管托与管廊结构摩擦面采用不锈钢板或聚四氟乙烯板等[6]。

5 结语

旋转补偿器在管廊上的布置形式灵活多样,具有广泛的适用性和较强的补偿性能。旋转补偿器在热力管道上的综合性能受多方面因素影响。为平衡好旋转补偿器补偿性能、固定支架推力、管道侧向位移和管廊上安装空间等因素之间的关系,需控制合适的转动角度、旋转臂长和主管长度。设计旋转补偿器管道支吊架时,需考虑固定支架间距大和管道位移量大等特点对支吊架设置的特殊要求。