热防护服装测评用传感器的发展及其研究现状

2021-01-06翟丽娜杨允出

翟丽娜, 李 俊, 杨允出

(1. 浙江理工大学 国际教育学院 310018; 2. 东华大学 服装与艺术设计学院, 上海 200051;3. 东华大学 现代服装设计与技术教育部重点实验室, 上海 200051)

为应对自然环境和社会环境中存在的伤害源,如明火、热辐射、高温液体、高温蒸汽,相关作业人员需要穿着合适的热防护服装保护人体。对热防护服装进行有效测评是评估热防护服装防护性能和进行热防护服装质量控制的重要手段。由于热防护服装可能对人体造成潜在伤害,对热防护服装的主观测试多集中在热防护服装的着装舒适性能方面,而对于热防护服装的热防护性能测评多依赖仪器的客观测评进行。

现阶段热防护服装性能测评多在2个维度展开:一是面向热防护服用织物的平板测试[1];二是面向热防护服装整体的假人测试[2]。目前,热防护服装测评的基本思路为:首先创造相关热环境,模拟高温火场、热辐射或高温液体等危害源;其次将热防护服装或服用织物覆盖在假人本体或平板仪器表面,最后利用仪器替代人体皮肤进行受试测试,并通过假人体表或平板仪器表面的传感器进行数据采集。通过这一方式,测评试验创造了危险环境—防护服装—人体的模拟条件,最终将传感器采集到的热量信息进行转化,并根据人体皮肤表面的热量或人体皮肤烧伤预测分析[3],对热防护服装热防护性能进行评估[4]。仪器表面嵌入的热传感器是热防护服装测评的终端环节,其采集到数据的准确性及合理性直接影响了人体皮肤烧伤预测的准确性和真实性。

本文对热防护服装测评领域相关研究及相关测评标准中的热传感器进行了详细梳理,通过分析不同类别传感器的结构特征、信息采集方法,以及后续的数据处理方法,总结了不同热传感器的测评特点,旨在梳理热传感器的发展历程和规律,指出当前热防护服装测评方法中对热传感器的研究不足,对未来优化热防护服装测评技术提出参考。

1 热传感器的发展历程及分类

文献资料显示,最早的热防护服装测评用传感器出现在20世纪50年代,是美国海军材料实验室(Naval Material Laboratory, NML)设计研发的一款皮肤模拟传感器,该传感器的研发目的是模拟热防护相关研究中面料覆盖下的皮肤的烧伤情况。20世纪70年代,美国空军和Acurex Corporation公司合作研发了较为完整的燃烧假人系统,该燃烧假人本体嵌入了114个皮肤模拟传感器,之后杜邦公司引进了相似的假人,即热防护服装测评领域经典的假人系统Thermo man假人系统[2,5]。20世纪80年代, Eastman公司的Trent等[6]和明尼苏达大学的Norton等[7-8]相继报道了使用皮肤模拟传感器的假人系统,因此早期的热防护服装测评用传感器是利用人体皮肤模拟材料研制而成的皮肤模拟传感器。

20世纪80年代,北卡州立大学的Barker团队设计研发了热防护性能测试仪器[1],在这个仪器上所用的热传感器为铜片热流计(copper slug calorimeter)。随后,以铜片热流计为原型的铜片传感器被广泛应用于各类平板测试仪器和假人测试方法中。同时期,加拿大的阿尔伯特大学研发了以皮肤模拟传感器为数据采集器的燃烧假人[9-10]。东华大学在近年建成了符合中国人体体型的燃烧假人[11],其系统所用传感器同样为铜片式传感器[12]。

随着热蓄积概念的提出和热防护性能概念的完善,相关热防护测试标准中出现了水冷传感器,薄片式热流密度传感器,以及利用新型材料加工的皮肤模拟传感器。因此,热传感器伴随着热防护性能测评方法的出现,已经有近70年的发展历史,其主要类型以铜片传感器和皮肤模拟传感器为主体,本文将重点对铜片传感器和皮肤模拟传感器2类传感器进行梳理。

2 铜片式传感器

2.1 铜质热流计

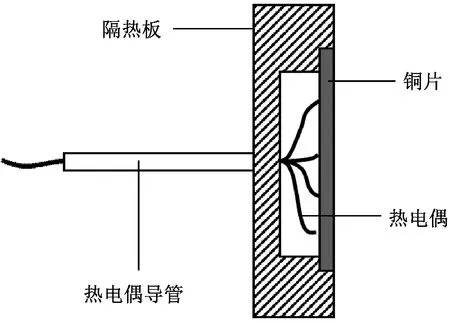

铜片传感器最早出现在热防护织物的平板测试方法中,其设计原型是铜质热流计。铜质热流计主要由圆形铜片、热电偶、传感器外壳组成,其结构示意图如图1所示。其中铜片为热环境中温度监测的热敏感元件,4个热电偶被固定在铜片的背面,用于采集铜片平均温度的变化。由于铜片材质为该传感器的热敏感元件,铜片的热学性能比较稳定,测试结果也相对精准,另外其在热环境,特别是强热对流的火场模拟环境中仍然有较好的耐用性,同时传感器可多次反复使用,因此这类传感器是热防护服装测评领域最早标准化应用的一类传感器,ISO系列及ASTM系列测试标准中,都应用了这种铜质热流计。为模拟人体皮肤在热暴露过程中的温升区间,常用铜片的厚度约为1.6 mm,直径为40 mm。

图1 铜质热流计示意图Fig.1 Copper slug calorimeter

在铜质热流计的应用方面,由于铜质热流计直接测得的数据为温度信号,因此早期的热防护测评方法仅需要使用传感器测得温度进行热防护测评。例如在ISO 9151—2016《隔热及防火服·暴露在火焰中的热传递测定》,ISO 6942—2002《防护服·对热和火的防护·试验方法:在暴露于辐射热源时材料和材料组件性能的评估》,ISO 17492—2019《隔热和防火服·暴露于火和辐射热时防护服的热传递的测定》测试标准中,只需要纪录传感器温度达到规定温度需要的时间,即可计算相关的热防护性能指标。而在美国的系列测试标准为主的测试方法中,使用同等热量的铜片温升的Stoll曲线[13]和面料测试曲线的交点来预测人体皮肤可能发生的二级烧伤。例如ASTM F1939—2015《采用连续加热法的防火服材料防热辐射的标准试验方法》,ISO 17492—2019(该标准应用了2种评价方法)。

近年来,相关ASTM测试标准规定,应使用累积能量形式的Stoll曲线和面料测试曲线进行二级烧伤时间的判断,如ASTM F2702—2015《评估阻燃服装材料的辐射热性能进行烧伤预测的标准试验方法》和ASTM F2703—2013《评估阻燃服装材料的非稳态传热进行烧伤预测的标准试验方法》,因此传感器测试获得的温度数据还需要进一步经计算转化为累积能量曲线,才能应用在皮肤烧伤的预测中。由于铜的热阻远远小于空气对流热阻,铜片的热阻可忽略[10],因此,多数情况下,可假设铜片的温度在空间分布上是均匀的,同时忽略铜片内部的温度梯度,即可使用集总热容模型计算铜片的累积能量,计算公式为

Q=ΔT(mCp)/A

式中:Q为任意时间铜片热流计的累积能量值,J/cm2;m为铜片的质量,g;Cp为铜片的比热容,J/(g·℃); ΔT为一段时间内的温度变化值,℃;A为铜片暴露部分的面积,cm2。

2.2 PyroCal 传感器

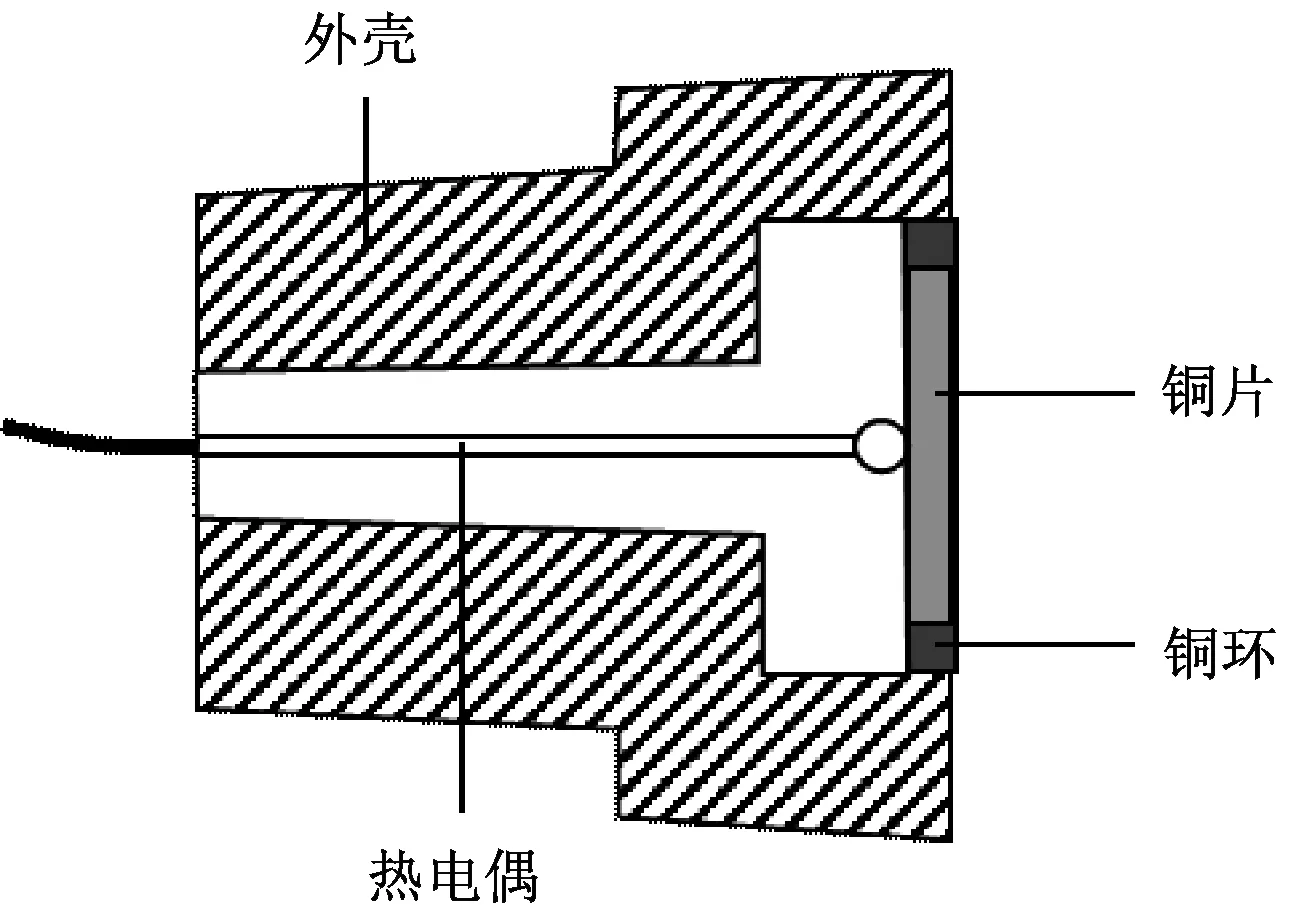

PyroCal传感器是北卡州立大学所研发的Pyro-Man假人[14-15]体表所安置的传感器。该传感器是Grimes等[16]在铜质热流计的基础上改进而成的,其结构示意图如图2所示。该传感器同样使用铜片为敏感元件,铜片外部在径向环绕了一个铜片薄环,这种结构设计可减少铜片的热量损失。同样,热电偶位于铜片的背面,用于采集铜片的平均温度。传感器表面通常使用哑光的黑色瓷漆喷涂,从而模拟人体皮肤的发射率。

图2 Pyrocal传感器示意图Fig.2 Pyrocal sensor

这种传感器的响应时间较快,测试精确度高,因此接受度较高,在燃烧假人系统的应用范围较广,例如美国伍斯特理工学院(WPI)[17-18]和东华大学的燃烧假人都选用了该类型的传感器。

该类铜片传感器采集的仍然是温度信号,但是燃烧假人测试方法中需要使用假人体表的热流密度数据对皮肤内部温度进行模拟并进行皮肤烧伤的预测,因此该温度数据需要被转化为热流密度数据。

同样,忽略铜片内部的温度分布,使用集总热容模型将铜片的温度转化为铜片接收到的热流密度,计算公式[16]为

式中:t为时间,s;T0为初始温度,℃;T(t)为时间点t的瞬时温度,℃;T∞为环境温度,℃;q为瞬时热流密度,kW/m2;ρ为铜片的密度,kg/m3;Cp为钢片比热容,J/(kg·℃);Km为铜片厚度偏差因子;L为铜片厚度,mm。KL为校正系数;h为对流传热系数,W/(m2·K);h(T(t)-T∞)代表的是由于自然对流而产生的热损失,kW/m2;KL(T(t)-T0)代表的是铜片与支撑绝缘板之间的接触导热损失,kW/m2。

在实际应用过程中,由于自然对流所占比例很小,因此常将自然对流的热损失忽略不计,从而可将上式简化为:

式中:Km和KL2个修正参数可通过与标准水冷热流密度传感器进行校对而修正获得。具体校对方法可参考文献[16]。

该类型传感器存在的问题是,由于铜片温度上升速度比皮肤快,如果铜片温度过高,则可能对热流密度产生干扰影响。 Grimes等[16]在传感器的设计开发中考虑了这一因素,他们发现当入射能量为25 kW/m2时,应确保铜片的厚度达到1.524 mm,从而保证在15 s的热暴露时间内,铜片的温度保持在低于人体皮肤温度的水平。所以,该类传感器仅适用于短时间瞬时的高热流密度条件测试中[19]。使用该类型传感器的燃烧假人系统(例如PyroMan假人)在短时间的高热流密度测试中的应用效果较好。

2.3 水冷传感器

水冷传感器是具有水冷功能的传感器装置。由于设计了水冷循环装置,传感器累积的热量可以被循环水带走,即避免了长时间热暴露过程中传感器的温升过高。因此该类传感器可以适用于长时间的热暴露测试。

热防护服装测评领域常用的水冷传感器有2种:一是塞式传感器(Schmidt-Boelter);一种是圆箔式传感器(Gardon)。Schmidt-Belter传感器是一种热电堆热流传感器,最早在1924年由Schmidt Boelter设计提出而得名。Gardon传感器是一种圆箔式热流计,最早在1950年代,由Robert Gardon设计而得名[20]。Schmidt-Boelter传感器和Gardon传感器的本质区别在于其热流密度采集的方法上[21]。Schmidt-Boelter传感器的热流密度是通过轴向的温差计算得到的,其表面的温度呈均匀分布,通过金属片表面温度和水冷的热沉体之间的温度差计算表面的热流密度。而Gardon传感器的热流密度则是通过径向温差计算得来,通常情况下,其中心为一康铜箔片,该箔片被焊接在中心空腔的圆筒形铜块上,康铜箔片和铜块即形成一对测温的热电偶[17, 22-23]。水冷传感器将金属温差产生的电势差直接转化为热流密度数据,是一种直接采集热流密度的热流密度传感器。目前2种传感器均应用于ASTM和NIST的标准化测试中。

在热防护测试领域,水冷传感器适合用于长时间低热流密度的热暴露测试中,ASTM F2731—2011《测量消防员防护服系统的能量传播和储存的标准试验方法》即规定使用直径为25.4 mm的Schmidt-Boelter热电堆类型传感器进行数据采集。

实际上,相对于铜质热流计,水冷传感器直接用于热暴露测试的情况较少,这是由于水冷结构的嵌入使得整个传感器的应用便捷性较差,因此大多数情况下,该传感器用于校对过程中。例如ASTM F2700—2013《连续加热服用耐火材料非稳态热传递评定的标准试验方法》和ASTM F2703—2013中建议使用Schmidt-Boelter和Gardon传感器对火源的热流密度进行校对。另外,皮肤模拟传感器及燃烧假人体表的传感器也多通过水冷传感器进行校对[10, 24]。

3 皮肤模拟传感器

从历史发展过程来看,皮肤模拟传感器比铜片式传感器更早出现,但是相关研究资料有限。如前文所述,美国NML实验室在20世纪50年代即研发出了一款皮肤模拟传感器,其目的是使用可替代人体皮肤的工程材料,模拟皮肤的表面热学性能及受热响应过程,从而替代人体皮肤进行热防护织物测试。

3.1 皮肤模拟材料

皮肤模拟传感器对人体皮肤的模拟效果取决于皮肤模拟材料是否可模拟皮肤的热物性能。皮肤的热物性能主要通过皮肤的密度、比热容以及导热系数来表征。

然而同时对密度、比热容和导热系数3个参数进行模拟具有一定难度。目前,在热防护测评领域,大都利用三者的乘积,即皮肤的热惰性参数进行材料挑选及模拟。

将皮肤看作半无限大平面,则其表面的温度可通过公式进行计算

表1示出了热防护服装测评领域相关研究中出现的皮肤模拟传感器的材料及其相关热学参数。

表1 皮肤模拟传感器材料及其相应热惰性Tab.1 Materials of skin simulants and their thermal inertias

从表1可知,目前热防护服装领域出现的皮肤模拟材料均为多种材料的混合物。早期的皮肤模拟材料以热塑树脂为主,后期皮肤模拟材料的主要组成为硅铝酸盐类无机材料。根据相关国际标准及研究[7],皮肤表皮层的热惰性约在1 224~1 647 J/(m2·℃·S1/2) 范围内。通过合适的材料混合比例,可以达到模拟近似模拟人体皮肤的热惰性参数。

除了皮肤模拟材料的热物性能,在高热辐射的热防护测试中,皮肤的热辐射系数也将影响环境到皮肤的热传递过程。通常,在皮肤模拟传感器表面喷涂哑光耐热有机硅磁漆(辐射系数0.95~0.98)可达到模拟人体皮肤的光学性能[27-28]的效果。

3.2 皮肤模拟传感器的结构

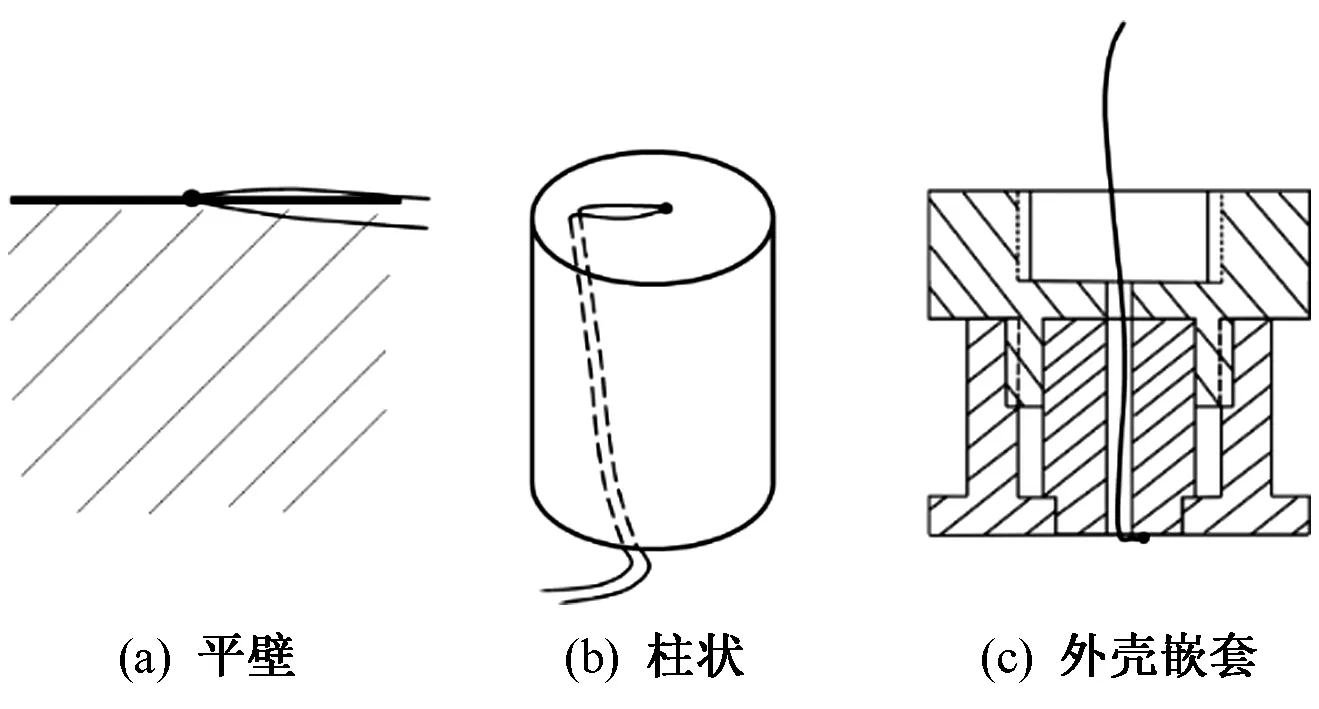

相较于金属传感器,皮肤模拟传感器的结构较为简单。由于其热信号接收元件大都为热电偶丝,将热电偶用耐高温胶粘于皮肤模拟材料表面即构成了最简单的皮肤模拟传感装置。美国WPI的皮肤模拟装置[29]即将热电偶粘于Macor®材料表面以及嵌入皮肤模拟材料内部(见图3(a)),从而可同时采集模拟材料不同深度的受热变化。

图3 皮肤模拟传感器的结构Fig.3 Structures of kin simulants. (a) Slab; (b) Cylinder; (c) With Shells

另一种常见的皮肤模拟传感器构造为圆柱形传感器,如图3(b)所示,这种传感器初步具有了传感器形态的构造。皮肤模拟材料被加工成中心可穿入热电偶丝的圆柱形零件,将热电偶丝粘于圆柱体表面或嵌入表面以下,从而采集热学信号。例如,Thermo-man假人和阿尔伯特大学燃烧假人的传感器即采用了该种构造。

皮肤模拟传感器的构造之所以相对简单,是因为历史上皮肤模拟传感器受到材料和加工技术的限制,无法实现与金属相似的加工复杂度和精确度。近年来,随着可加工陶瓷Macor®的出现,学者研发了如图3(c)所示可拆卸的皮肤模拟传感器。该传感器具有更为复杂的传感器形态,并通过可拆卸的结构,可以较好地与各种测试设备兼容。

3.3 皮肤模拟传感器的数据转化模块

虽然不同皮肤模拟传感器具有不同的材料和结构,但是其温度信号采集过程及数据转化的原理是一致的。

与前文所述的PyroCal传感器一样,皮肤模拟传感器多用于燃烧假人测试,需要利用传感器计算热防护服装覆盖下的皮肤表面的热流密度信息。而皮肤模拟传感器的热电偶直接采集到的是温度信息数据,因此同样需要将皮肤表面的温度信号转化为皮肤表面的热流密度信号。

与金属传感器不同,皮肤模拟传感器具有较低的导热系数,以及较大的比热容,因此在受热过程中,皮肤模拟材料内部将会产生一个温度梯度,这种情况下,不能将皮肤模拟传感器的质量和温度集中在一个质点,因此不能将传感器作为集总热容模型的处理。

对于存在温度梯度的皮肤模拟传感器,通常使用以下2种方法进行温度信号到热流密度信号的转化:其中一种方法是Duhamel模型;另外一种方法是使用数值逆运算的方法计算皮肤模拟传感器的温度梯度分布。

Duhamel模型是将一维导热微分方程的解用积分方程的形式进行表达,结合傅里叶定律给出的热流密度方程,可写成公式

式中:T(x;t)为实体中随时间变化的温度响应,℃;Y(t)为实体表面随时间变化的表面温度变化,℃;λ是微分的时间变量,s。

该积分形式在应用中并不便利,因此可对该积分进行时间离散,使用不同的离散方法,可以获得不同的离散公式。皮肤模拟传感器常用的温度转化为热流密度的不同离散公式为[23, 30]:

式中:tm为所求热流密度的时刻,s;tj为每个时间节点的时刻,s;Tj-1为上一个时间节点的时刻,s;Tj为历史时间j时刻的温度,℃;Δt为时间步长,s。

另外一种方法则利用了数值逆运算。该方法的计算过程为,首先利用皮肤模拟传感器表面的温度信息作为导热微分方程的边界条件,进而对皮肤的内部温度场进行求解。然后根据傅立叶定律,使用该数值模型中表面的2个深度节点的温度计算表面的热流密度,热流密度地计算公式如下,此种方法的应用具体细节可参见文献[30]。

式中:Δx为网格大小,m;T(1,t)为皮肤表面第1个网格节点的温度变化,℃;T(0,t)为皮肤表面第0个虚拟节点的温度变化,℃。

以上2种方法都可有效地将皮肤模拟传感器的温度转化为热流密度信号,其中,由于Duhamel模型无需进行数值运算,利用离散公式可以直接将温度快速地转化为表面热流密度,因此其应用范围更加广泛。

4 其他传感器的研发和应用

除以上主流的测评用传感器以外,热防护服装测评领域还出现了以下类型的传感器。

4.1 RadManTM薄片式传感器

美国北卡州立大学在近年来开发了用于低热辐射测评的辐射假人RadManTM[31],该假人并未使用传统的铜片式传感器或皮肤模拟传感器,而采用了薄片式热流密度传感器 (RdF foil sensors)。该传感器通过环氧树脂粘贴在假人体表,对热流密度的信号响应较灵敏,不存在热饱和等问题。该薄片式传感器的测试原理是使用薄箔作为敏感元件,形成差动式电热偶形式。其耐高温范围有限,适用于低热辐射的测试环境中。

4.2 多层水冷传感器

2013年,美国西北测试技术科技公司(MTN)公司的Waggoner 和 Burke[32]报道了一种多层水冷传感器。该传感器由3层结构组成。顶层为铜片,中间层为皮肤模拟层,底层为循环水冷层,分别模拟皮肤的表层,真皮层和皮下组织层结构。将传感器划分为100层,使用离散的方法求解传感器模型内部的温度分布,从而计算传感器接收的热流密度信号。

该传感器的物理结构一定程度上考虑了人体皮肤的核心温度控制问题,但是在尺寸及材质等方面仍与真实皮肤有较大差异。

4.3 多层模拟传感层

近年,东华大学与瑞士联邦材料科学与技术研究所的相关实验室共同研发了多层皮肤模拟传感层[33]。

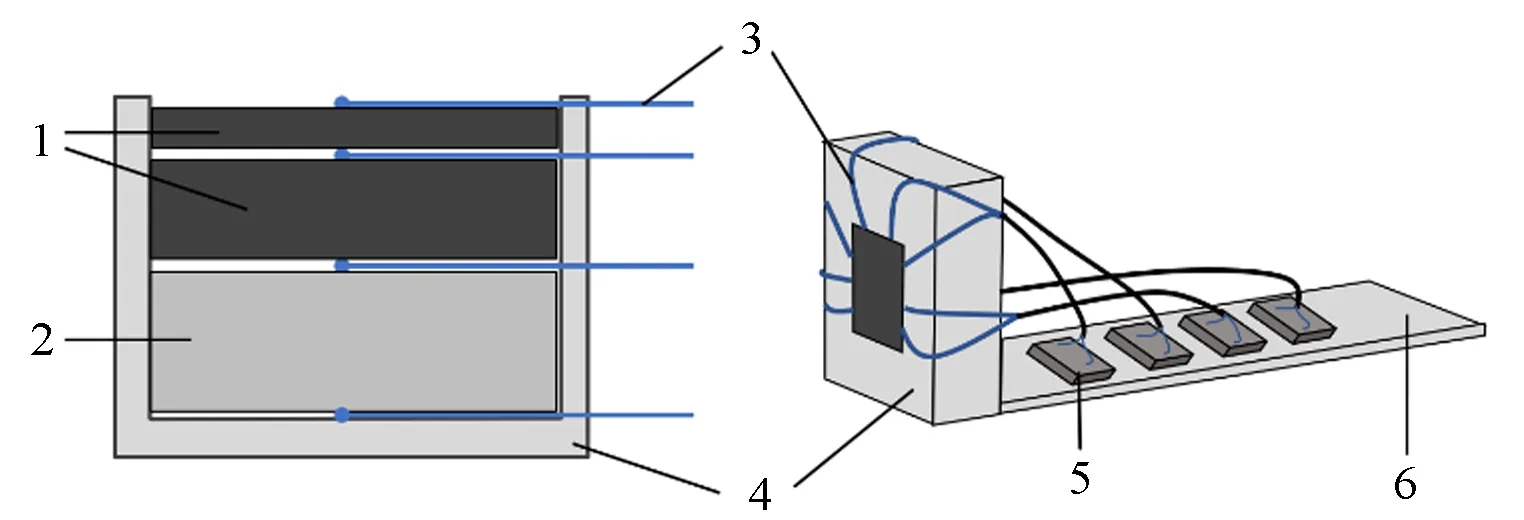

该传感层由3层皮肤模拟层组成,如图4所示,由不同类型的聚二甲基硅氧烷弹性材料PDMS制备而成[34-35],表皮模拟层(100 μm),真皮模拟层(1 800 μm) 和皮下组织模拟层(10 cm)均与人体皮肤模型的皮肤层厚度近似,不同模拟层之间植入了热电偶丝进行温度的采集。另外,在材料的导热率,比热容和密度方面,满足了热扩散率与人体皮肤的近似一致,因此可在一定程度上替代传统数值模型模拟人体皮肤内部的传热过程。

注:1—皮肤模拟层;2—皮下组织模拟层;3—热电偶;4—绝热隔热容器;5—转换头;6—支撑板。图4 皮肤仿生模拟传感层及传感装置Fig.4 Multi-layered skin simulant

传统的皮肤模拟传感器仅能模拟采集皮肤表面的热学信号,而该皮肤模拟层实现了皮肤内部传热的全过程模拟。其测试结果显示,该传感层在真皮层与皮下组织层界面层的模拟效果较好,而表皮层与真皮层界面层的测试信号并不稳定,这是由于表皮层厚度较薄(100 μm等级),因此制备技术上的不完善制约了其测试的精准度,该种方法尚未成熟,还未进行推广应用。

5 不同类型传感器的对比及优缺点

由于薄片式传感器、多层模拟传感器的应用尚未成熟,下文仅将铜片式传感器与皮肤模传感器进行对比。

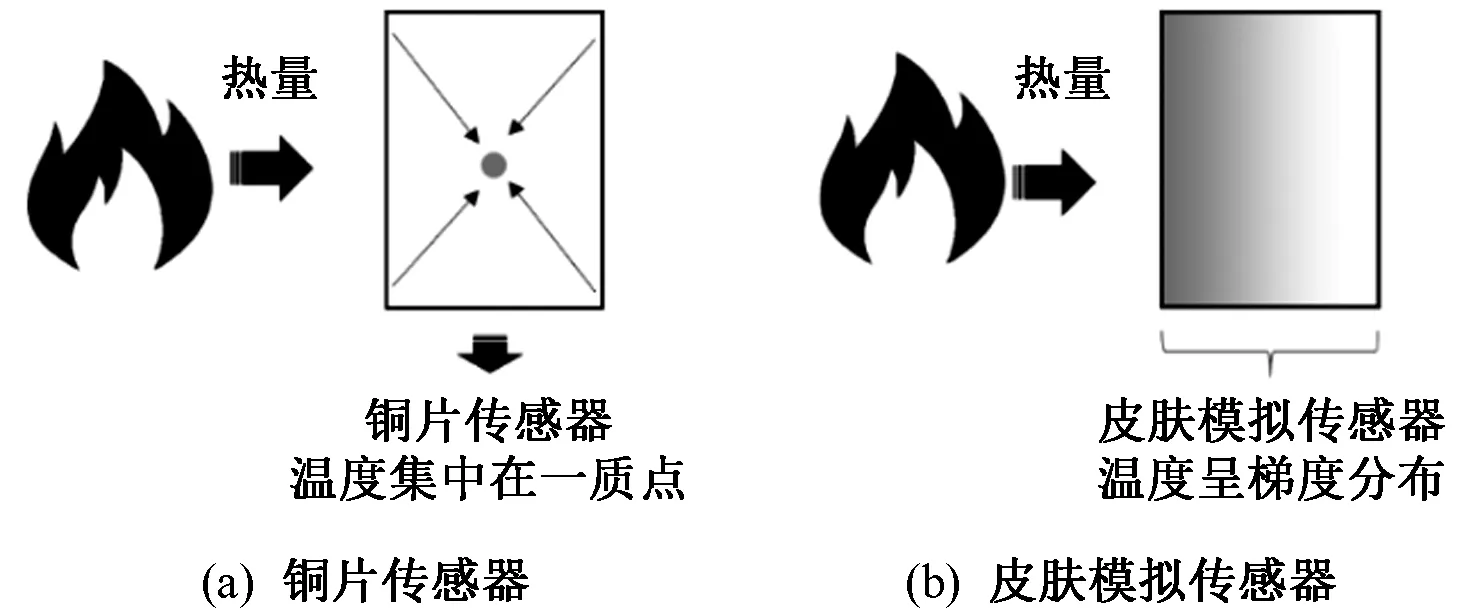

铜片传感器和皮肤模拟传感器的设计目的都是模拟皮肤表面的入射能。2个传感器模型本质的差异为其材质的热学性能不同。由于皮肤模拟传感器的热阻较大,在皮肤模拟传感器中存在一个温度场,而铜片传感器被假设为所有质量和温度都集中在一点上。图5示出2种传感器的不同模拟机制。

图5 铜片传感器和皮肤模拟传感器的不同传热模拟模型Fig.5 Heat transfer models for copper sensors and skin simulants. (a) Copper sensor; (b) Skin simulant

这种传热模型的差异造成了2种传感器对皮肤的模拟效果的不同。图6示出在25 kW/m2热辐射暴露条件下,未经织物覆盖的铜片传感器和皮肤模拟传感器的不同的温度响应曲线[27],以及人体皮肤的数值模型模拟温度响应曲线。可发现,由于皮肤模拟传感器模拟了人体皮肤内部的温度场,且与人体皮肤表面的热惰性相近。

图6 25 kW/m2热辐射暴露条件下铜质传感器、皮肤模拟传感器及人体皮肤数值模拟的表面温升曲线图Fig.6 Surface temperature rises of copper sensor, skin simulant and human skin (numerical simulation) during heat exposures of 25 kW/m2

在热流密度及烧伤预测方面,相关研究表明[26, 36],铜片传感器与皮肤模拟传感器相比,在热暴露阶段低估了吸热能力,在冷却阶段高估了散热效果,因此在整个过程中均存在低估皮肤内部温度及烧伤的潜在风险。2个传感器在皮肤烧伤预测方面的差异可达2~3 s。

虽然皮肤模拟传感器在对人体皮肤模拟效果上具有显著优越性,但是铜片传感器在测试的实用性方面具有诸多优势,铜片传感器和皮肤模拟传感器的性能优缺点如表2所示。

表2 铜片传感器和皮肤模拟传感器的应用特征对比Tab.2 Comparison of the copper sensors and skin simulants for application

6 结论与展望

本文对热防护服装测评领域相关研究及相关测评标准中的热传感器进行了详细梳理。目前热防护服装测评领域常用的传感器为铜片传感器和皮肤模拟传感器,也出现了薄片式热流传感器和多层模拟传感器的研发和应用。

其中铜片式传感器的发展较为成熟,其结构完善,耐热性好,测试信号稳定,被广泛应用于相关测试标准以及相关研究当中。铜质热流计多用于测试皮肤表面的累积能量,PyroCal传感器大都用于测试皮肤表面的热流密度水平,水冷传感器则大都用于不同传感器的校对。然而铜片式假设了所有温度和质点集中在一点上,这与人体皮肤内部均匀分布有温度场有所差异,另外铜的热物性能跟人体皮肤热物理性能差异较大,因此在对人体皮肤的热响应及模拟方面具有一定的争议,可能存在低估烧伤发生的风险。

皮肤模拟传感器在表面热学性能上对人体皮肤有一定的模拟效果,且其内部均匀分布温度场,可更为真实地模拟人体皮肤受热的热响应状态。然而从第一款皮肤模拟传感器的研发至今,其应用范围一直受到各种制约。这是由于其结构较为简单,在测试过程中的便利性和稳定性较差,材料成分多为混合物,性能参数难以准确获取,因此尚未形成统一标准,难以投入工业化加工生产,并未在不同实验室之间形成统一应用规范。

未来,热防护服装测评领域的传感器将进一步朝着铜片式传感器及皮肤模拟传感器2个方向进行分化。铜片式传感器的功能将集中在热流密度的采集、校对及标准化测试中。而皮肤模拟传感器将进一步得到完善,并可在人体皮肤受热响应等小范围的生物传热机制研究等实验中发挥重要的皮肤模拟作用。此外,新型传感器将不再仅仅局限于皮肤表面的热信号模拟上,而可将模拟范围扩大到皮肤内部,实现人体皮肤受热以及内部传热整个过程的模拟。结合热敏变色材料,同时可研发能够直观反映皮肤受热烧伤状态和程度的皮肤模拟层。