织物阻燃表面处理技术研究进展

2021-01-06刘晋旭刘鹏清

刘晋旭, 刘鹏清

(四川大学 高分子科学与工程学院, 四川 成都 610065)

织物是由天然或化学纤维网络组成的柔性材料,因而普遍具有质地轻薄、柔软、易加工等优良特性,但是同大多数聚合物材料一样易燃,存在严重的火灾安全隐患。尽管目前已开发出多种可用于纺织领域的本征阻燃纤维,然而此类纤维产量有限,价格较高,应用范围受限;因此,开发安全有效的阻燃剂,并将其引入常规纤维制备的织物中,使织物具有阻燃性的加工技术一直是近年来研究的热点[1-2]。

目前,获得阻燃性织物的主要途径之一是在织物表面进行阻燃处理。尽管通过共混、共聚或皮芯复合纺丝等方法制备的纤维一般具有较好的阻燃持久性,但是织物阻燃表面处理技术可以将阻燃剂集中在织物表面,在尽可能降低对织物基底性能影响的条件下,使阻燃剂更好地发挥阻燃作用,提高阻燃剂效率[3]。并且后整理法的综合成本仅为前者的35%,因此具有很大的市场潜力[4]。

随着阻燃剂种类的不断丰富和以物理沉积法、化学改性法、溶胶-凝胶法和层层自组装法为代表的织物后整理技术不断完善,织物的阻燃效率获得了较大的进步。但是阻燃效率不是阻燃织物在使用过程中需要的唯一品质,当作为民用纺织品,如窗帘、衣物等时,还必须考虑手感、透气性、耐水洗性等性能[5-6];在军用领域,织物则还需要拥有良好的力学强度和染色性[7]。在目前的研究中,在织物表面阻燃处理逐渐受到更广泛的关注。

随着生活品质的提高,人们对织物的功能性提出了更高的要求,例如为降低紫外线对室内家具和人体的伤害,抗紫外线改性技术被用于纺织材料中[8]。因此,基于新型表面处理技术,具有超疏水[9]、电磁屏蔽[10]、导电[11]等特性的织物逐渐兴起并被广泛应用在个人防护、可穿戴电子等领域。此外,疏水性、抗菌性、抗紫外线等功能对提高阻燃织物的耐久性也有帮助[12-13]。开发同时具有阻燃性和疏水性[14]、抗菌性[15]、导电性[16]、抗紫外线[17]等特性的多功能阻燃表面处理技术对提高阻燃织物的使用品质,和进一步拓宽阻燃织物的应用领域都具有重要意义。

当前民用、科研、工业及军事领域对织物阻燃表面处理技术的研发不再仅仅停留于使其仅具有良好的阻燃性,还希望能够进一步提升织物的力学性能、耐久性等品质,并使阻燃织物同时具有其他特殊功能。针对上述问题,本文讨论了织物阻燃表面处理技术的研究进展,在探讨物理沉积法、化学改性法、溶胶-凝胶法和层层自组装法对织物阻燃性能影响的基础上,重点强调了目前研究在克服耐水洗性差、耐磨性差、机械强度低等方面存在的困难和成果,并基于上述方法,分析了多功能化阻燃表面处理技术的应用及未来发展方向。

1 织物表面处理技术

1.1 物理沉积法

物理沉积法是常见的表面处理技术,沉积在织物表面的阻燃剂之间及阻燃剂和织物之间,阻燃剂的分子结构并不需要特殊设计,因而具有广泛的适用性。常用于实施物理沉积的加工工艺包括浸轧焙烘、浸渍烘燥、涂布、喷雾、有机溶剂浸泡等。基于浸轧焙烘工艺,一种新型含磷抗熔滴阻燃剂聚(2-羟基丙烯螺环季戊四醇双膦酸酯)(PPPBP)被沉积在涤纶织物表面,当整理织物质量增加为8.7%时,其在垂直燃烧测试中已具有自熄性,并消除了涤纶在燃烧过程中的熔滴现象[18]。

尽管上述研究结果通过物理沉积在织物表面的阻燃剂能提供较高的阻燃效率,但此类阻燃方法,尤其是直接使用水溶性阻燃剂进行处理时,织物的耐水洗性较差。因此,都会在阻燃剂中加入第三组分作为涂层的成膜物质辅助阻燃剂在织物表面的附着,如传统的丙烯酸水性树脂黏合剂[19]和聚氨酯涂料[20]。由于阻燃剂本身不与织物基底直接相连,并且阻燃剂分子之间也没有形成不溶性的交联网络,因而在洗涤过程中仍然会溶解,导致阻燃效率下降。

将阻燃剂设计为核-壳结构的微胶囊也能有效提高阻燃耐久性。例如在羟甲基三聚氰胺改性的商业化阻燃剂Afflamit PLF 280微球表面原位聚合聚苯乙烯(PS)或甲基丙烯酸甲酯(PMMA)。在焙烘过程中,PS或PMMA达到软化温度发生软化,因此更紧密地黏合在PET非织造布表面。由于这一方法并不使用额外的黏合剂,因而可以在不增加厚度和降低透气性的情况下使其具有良好的阻燃性[21]。具有疏水性外壳的阻燃剂还不易溶于水,因而理论上会具有更好的耐水洗性,但这一特性目前缺乏实验证明[3,22]。

尽管用于物理沉积法的工艺普遍具有操作简单的优势,但是在制备过程中溶剂和阻燃剂消耗量较大,并且涂层厚度和均匀性的精确控制仍是一个难题,这导致织物的力学性能有较大程度的下降。因此,这个方法一般用于织物的不耐久型阻燃处理,应用局限性较大,相关的研究也逐渐放缓,但在工业上仍有广泛的应用。

1.2 化学改性法

将可以与织物的活性基团发生化学反应的官能团引入阻燃剂当中,使阻燃剂通过化学反应固定在织物上的方法称为表面化学改性法。相比于物理沉积法,这一方法中的阻燃剂与纤维或织物通过化学键相连,大大降低了在洗涤时因机械力和溶解而导致的阻燃剂损耗,因此具有更好的耐久性。一般而言,织物的阻燃表面化学改性都包含2个步骤:织物在阻燃剂溶液中的浸渍和阻燃剂分子的交联/接枝反应。最近,在碱性(pH=11)条件下,基于对苯二胺与四羟甲基氯化磷(THPC)反应生成沉淀的原理,Zope等[23]开发出了基于喷涂法的水性化学表面改性技术。在加热交联后,阻燃剂完全不溶于水,并且交联在棉织物表面,再涂布一层聚氨酯后,涂层的耐水洗性和耐磨性均有较大幅度的提升。

高校的大型仪器设备应用广泛,国有资产管理部门在做好基本管理的同时,还应该加强学校内部各个部门之间,各个高校之间的大型仪器设备的共享机制。国内已有部分高校推行了大型仪器设备共享试点,在满足本校教学科研任务的同时,也对校外开放,提高大型仪器设备的利用率,实现资源共享,达到了“以机养机”的效果。

为进一步提高阻燃剂的阻燃效率,磷、氮、硅阻燃单体被进一步合成出来,该单体可直接与纤维素反应,将其接枝在棉织物上时,棉织物的LOI值增加至27.1%[24]。因氨基比例较高,二亚乙基三胺可同时用作聚丙烯腈(PAN)的交联剂和阻燃剂,与锌离子复配使用时,PAN纤维的LOI值达到47.0%[25]。尽管上述阻燃剂都可以显著提高阻燃纤维或织物的阻燃耐久性,然而所得产品的断裂伸长率和拉伸强度都明显下降。这一问题的原因可能来自于阻燃剂同时充当了纤维之间的交联剂,过度的交联反应引起织物力学性能的下降。

除有机阻燃剂外,金属氧化物纳米颗粒和无机纳米黏土也具有良好的阻燃活性[27-29]。通过化学改性使上述纳米粒子表面含有可与织物基底反应的基团后,可将其用于织物表面的阻燃改性。以通过聚合物插层法制备得蒙脱土/聚电解质纳米复合材料为例,选用环氧乙烷封端的聚电解质制备的纳米复合材料可在浸泡过程中与棉织物的羟基反应形成共价键,增强阻燃剂与棉织物的相互作用强度。经过处理的棉织物LOI值有小幅提升,在垂直燃烧过程中残炭量也有增加,最重要的是这类纳米复合材料可以在不影响样品外观的情况下提高织物力学强度[30]。此外,采用甲基硅烷三醇钾盐作为黏合剂及稳定剂对氧化锌纳米颗粒进行表面改性,可以稳定其水溶液,减少纳米粒子在溶液中的团聚,同时过处理的纳米颗粒可以均匀分散并固定在黄麻织物上,使织物的LOI值达到35%,并在水洗5次后仍保持较高的水平[31]。

紫外光固化涂层技术在有效固定涂层的同时,还能避免传统化学改性方法中反应条件苛刻的问题。Hu等[32-34]合成了一系列含磷、氮、硅的多官能度光活性单体,并使用紫外光使其固化,得到的涂层具有良好的阻燃性和热稳定性。此外,紫外光还可以引发聚磷腈在涤棉混纺织物表面的接枝反应,使阻燃涂层具有良好的耐磨性[35]。紫外光也可以引发点击化学反应,通过点击化学反应可以将含有硫醇基团的阻燃剂固定在棉织物表面,随着添加量的升高,织物的断裂强度也上升,但是柔顺性下降。在经过30次洗涤后,织物的LOI值仅有小幅下降,保持在23.7%~25.1%[36]。

虽然可通过化学键将阻燃剂固定在织物表面,解决了其阻燃耐久性的问题,但这个方法通常需要用到较多的有机溶剂,并需要采取高能耗、高成本的化学反应以及专用的设备[4]。此外,经过化学处理的织物力学性能普遍下降,为解决力学性能下降的问题,一般还需要针对织物力学性能进行进一步整理。除上述提到的聚氨酯外,聚乙烯乳液、聚乙烯醇、羧甲基纤维素等也可用于织物后整理,提升其力学强度[37]。尽管上述工艺能对阻燃涂层和织物起到良好的保护作用,但兼具提高力学强度、阻燃性的表面处理技术对减少后整理工艺的复杂性和成本仍具有重要意义。

1.3 溶胶-凝胶法

溶胶-凝胶法是一种由底至上的合成方法,硅、金属醇盐等常常在溶胶-凝胶技术中被用作前驱体,经过水解反应、缩合聚合形成溶胶粒子,在充分搅拌下,溶胶进一步通过缩合反应形成凝胶。在将织物浸渍-干燥后,硅凝胶在织物表面形成致密的二氧化硅网络涂层,在燃烧中通过阻断热量、氧气和挥发性可燃物质传递达到阻燃的效果。得益于这层致密交联的陶瓷网络结构,溶胶-凝胶涂层具有较高的耐磨性和耐水洗性。相比于传统的化学改性法,溶胶-凝胶过程全部基于水相反应进行,其缩合过程不需要甲醛的参与,并且反应副产物主要是水和醇,对环境和人体的伤害较小[38-39]。

Hrbinenik等[40]首次通过溶胶-凝胶法在再生纤维素纤维上制备了含硅阻燃涂层。正硅酸乙酯作为前驱体在氨催化下发生凝胶化反应。相比于未经处理的织物,经过处理的织物其首次热分解温度提高了20 ℃,挥发性物质的燃烧温度提高了20 ℃,残余物阴燃温度提高了40 ℃。这一技术也同样适用于棉、涤纶以及其混纺织物[41]。

然而因为织物和涂层的厚度均太薄,单纯通过二氧化硅陶瓷涂层的物理屏障作用无法达到理想的阻燃效果。为进一步提高涂层阻燃性,掺杂涂层技术被开发出来。在正硅酸乙酯溶胶-凝胶体系中掺杂磷酸,并用其处理棉织物,可以使棉织物无法被点燃,大大提高其阻燃性[42]。此外,由硼酸、硼酸锌、硼酸铵与正硅酸乙酯相结合构成的硼-锌-氮-硅协效溶胶-凝胶体系对羊毛织物的LOI值分别达到29.4%、29.0%、29.9%,在微型量热测试中,硼与硅展现出良好的协同效应,热释放速率(HRR)明显低于纯硅样品和纯羊毛织物[43]。针对蚕丝织物,硼酸、尿素、氰基胍、氰尿酸三聚氰胺、羟基乙叉二膦酸和9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)分别与二氧化硅溶胶充分混合,形成协效阻燃剂,并通过溶胶-凝胶法对蚕丝织物进行表面处理。利用扫描电子显微镜、微型量热等测试手段证实了硼、氮、磷和硅溶胶的协同效应有效提高了涂层的阻燃性[44]。

使用本身含有氮、磷等元素的前驱体对织物进行阻燃处理,这样既可以降低阻燃体系的复杂程度,避免不同阻燃剂可能存在的兼容性问题,又能进一步提高阻燃剂与基底的结合强度,提高耐久性。Alongi等[45]对比了正硅酸乙酯和二乙基磷酰乙基三乙氧基硅烷在棉织物上时的阻燃效率。锥形量热、热重以及对燃烧前后形貌的分析表明:纯硅涂层和硅-磷协效涂层具有不同的阻燃机制,前者表现为单纯的物理屏障效应,后者还包含在磷作用下的催化成炭效应。在施加甲烷焰于样品时,纯硅涂层表现出对棉织物基体更好的保护作用;硅-磷协效涂层则在锥形量热测试中提高了棉织物的残炭率。进一步用DOPO对3-氨丙基三乙氧基硅烷(APTES)进行改性,合成的DOPO-APTES单体具有氮、磷、硅协效,因而在锦纶-66表面表现出更高的阻燃效率和耐水洗性。质量增加20%时,可使PHRR降低36%,并在水洗10次后仍保持较高级别的阻燃效果[46],图1示出溶胶-凝胶过程制备阻燃涂层的反应机制及工艺流程。

图1 溶胶-凝胶过程制备阻燃涂层的反应机制及工艺流程(M为硅或金属原子)Fig.1 Mechanism and scheme of sol-gel process for fabrication of flame-retardant coatings (M is Si or metal)

由于在凝胶化过程中二氧化硅在织物表面形成了较为致密的交联网络结构,由溶胶-凝胶法制备的阻燃涂层往往硬度较大,所得织物的手感会有显著降低[47]。此外,溶胶-凝胶法的另一个问题是为了催化硅凝胶的形成,反应体系往往是强酸或强碱性的。这会导致不耐酸的织物,如棉织物的力学强度有显著降低[42]。

1.4 层层自组装法

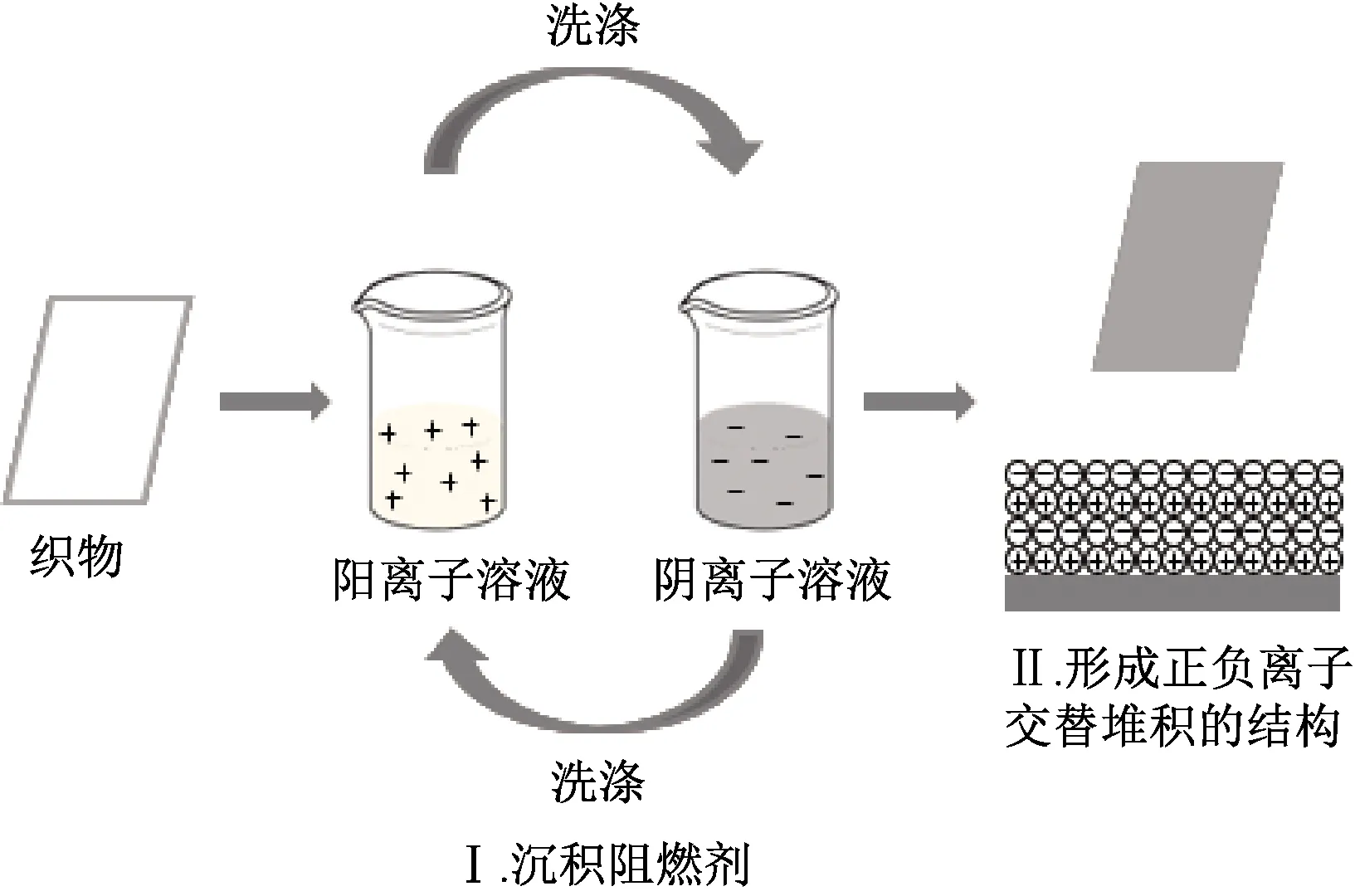

层层自组装(LbL)法是将具有相互作用(如氢键[48]、静电相互作用[49])的组分交替沉积在基底表面,形成层层堆叠的涂层结构。通过该方法可以将无机、有机和无机-有机杂化阻燃结构沉积在纤维或织物表面,在接触火焰时形成保护层,阻隔可燃物质和热量的传递,从而阻断燃烧循环,达到阻燃的目的。阻燃剂对织物的阻燃效果主要取决于阻燃剂在织物上的组分比例和添加量,LbL法制备的涂层均匀,各组分的添加量可以通过调节pH值、浸泡时间和溶液浓度而调控,因此LbL处理过的织物具有较高的阻燃效率。相比于溶胶-凝胶法,LbL法制备的涂层不交联或交联度较低,所用溶液的pH值、温度等条件更为温和,因此对织物手感和力学性能的影响更小。图2示出层层自组装法制备阻燃涂层的流程及涂层结构。

图2 层层自组装法制备阻燃涂层的流程及涂层结构Fig.2 Schematic diagram of fabrication of flameretardant coatings via LbL self-assembly process and their structure

目前,无机纳米黏土、有机膨胀阻燃剂、纳米碳材料等多种阻燃组分均已被成功沉积在织物表面。无机纳米黏土通过静电相互作用,在织物表面形成致密堆叠的层状结构,在燃烧过程中,这种结构作为物理屏障隔绝热量和挥发性可燃物质的传递,达到阻燃的效果。由于无机纳米黏土表面通常带有大量正电荷或负电荷,因此可通过LbL法组装在织物表面。Grunlan课题组[50]首次通过静电相互作用,将锂皂土和支化聚乙烯亚胺(BPEI)层层沉积在棉织物表面。涂层的厚度和质量随着沉积层数的增加而线性增长,通过调节BPEI和锂皂土溶液的pH值,可以控制涂层的厚度和质量。当使用未经调节的BPEI(pH=10.3)和pH=6的锂皂土溶液时,涂层厚度最大。经过处理的棉织物在热重分析测试中保留了更多的残炭,垂直燃烧测试后,织物的残炭上有大面积的片状锂皂土,这一结构作为物理屏障起到阻燃的作用。该课题组[51]进一步将BPEI作为阳离子,蒙脱土作为阴离子,层层沉积到棉织物表面,经过蒙脱土处理的棉织物增重仅有1%~4%,但热重分析测试后的残炭量却达到了7%~13%,更重要的是,这一涂层对织物的手感和力学性能几乎没有影响。

除无机纳米黏土,纳米碳材料如纳米碳纤维、碳纳米管、氧化石墨烯也具有阻燃性。在燃烧过程中,它们可以形成致密的炭层,从而起到阻燃的作用[52]。以氧化石墨烯为例,通过LbL技术,氧化石墨烯(GO)和阻燃改性聚丙烯酰胺(IFR-PAM)被交替沉积在棉织物上,热重分析结果表明,IFR-PAM/GO涂层提高了棉织物的热稳定性。锥形量热测试表明,IFR-PAM/GO样品的PHRR较低,点燃时间较长[53]。

全有机阻燃涂层在燃烧过程中主要通过膨胀阻燃效应提高织物的阻燃性能。在棉织物上交替沉积的聚丙烯酰胺和聚磷酸钠涂层可完全消除棉织物在垂直燃烧过程中的阴燃现象。在微型量热测试中,最大热释放速率(PHRR)和总散热量(THR)分别下降了43%和51%。残炭的扫描电子显微镜图像中出现的泡状结构证明了这一体系的膨胀阻燃作用[54]。随着对环境问题越来越重视,作为在自然中广泛存在的含氮和含磷电解质,壳聚糖和植酸被广泛用于环境友好阻燃材料的制备中。当将其交替沉积在棉纤维上时,不同厚度和质量的阻燃涂层可以通过调节两者的pH值得到,这一特性使阻燃织物的阻燃性和使用特性能得到充分的调控,以达到最佳的平衡[55]。DNA中同时含有丰富的氮元素和磷元素,是一种理想的本征阻燃剂。通过LbL技术,DNA和壳聚糖可以交替沉积在棉织物表面。在水平燃烧测试中,该体系能完全熄灭火焰,并在锥形量热测试中降低PHRR和THR,提高残炭率[56]。

由于组分多为水溶性,并且组分间相互作用较弱,LbL法制备的涂层往往耐水洗性较差。为提高LbL涂层的耐水洗性,紫外光固化技术被引入LbL体系中,紫外光固化的脂肪族丙烯酸聚氨酯乳液掺加在聚磷酸铵中作为阴离子使用,壳聚糖作为阳离子,这一体系在LbL沉积后通过紫外光照射固化交联。甲烷焰燃烧测试中的样品离开火焰后燃烧时间大幅缩短,阴燃现象消失。经65 ℃去离子水洗涤1 h 后,织物仍保持良好的阻燃性能[57]。此外,金属离子可与多种官能团形成配位键,例如通过氨基和羟基与钡、镍和钴等金属离子的配位作用,可以使聚乙烯亚胺/海藻酸钠LbL涂层形成交联网络结构,其中经过钡交联的样品具有最好的阻燃性能,并在洗涤剂连续洗涤6 h后仍具有较高的阻燃性[58]。

尽管LbL法制备的涂层在保持织物手感、力学性能以及多功能化改性方面具有一定的优势,但是要实现工业化生产,将这一方法快速化和大规模化十分重要,此外,也需要考虑LbL处理工艺与织物其他后整理工序的兼容性。Grunlan课题组[16]设计了连续化生产设备大批量制备具有阻燃性和导电性的棉织物。通过该方法可快速沉积壳聚糖、聚磷酸钠、聚(二烯丙基二甲基氯化铵)和脱氧胆酸钠稳定的碳纳米管在棉织物上,使其在垂直燃烧中自熄,方阻下降至1.4 × 106Ω/□。相比于传统的浸渍LbL法,喷雾辅助LbL法与大规模生产的兼容性更好,制备的样品阻燃效率更高,因此该方法被用于交替沉积氧化铝包覆二氧化硅纳米颗粒(阳离子)和未经改性的二氧化硅纳米颗粒(阴离子)[59]。织物表面所携带的电荷会对染料的上染率和结合强度产生影响,为了解LbL法制备的阻燃蚕丝织物对染色工艺的兼容性,沈家力等[60-61]分别探究了染色与LbL处理的先后顺序以及具有不同最外层电荷的阻燃蚕丝织物的阻燃效率和染色性能。研究结果表明,先进行植酸钠和壳聚糖的LbL自组装,并且最外层为壳聚糖的样品在用弱酸性染料染色后能保持较好的阻燃性,并具有较高的上染率。

2 多功能阻燃织物

多功能阻燃织物是阻燃织物未来的发展方向。其制备要点是如何同时引入阻燃剂和功能性组分。阻燃剂和功能性组分不仅要在使用过程中与基体具有良好的相容性,其制备方法之间也应当具有相容性,最好可以通过同一种方法引入基体,以减少生产流程和成本。

由于阻燃剂与织物结合强度较低,物理沉积法得到的阻燃织物其耐久性较差,然而如果同时引入超疏水性,就可以降低阻燃剂在使用过程中因冲洗造成的损失。以KH-570硅烷偶联剂的低聚物为核,通过种子乳液聚合制备的具有低表面能的纳米颗粒乳液,可以通过浸渍焙烘与聚磷酸铵沉积在棉织物表面后形成类似荷叶表面的微纳结构,具有该结构的织物其疏水角可达到(156.4±1.5)°,并在垂直燃烧测试中具有自熄性,在5次商业标准的洗涤后,尽管阻燃性有损失,但织物的残炭率仍明显增加[62]。聚二甲基硅氧烷(PDMS)也具有较低的表面能,因此也可以作为超疏水涂层组分,当它与磷酸氢二铵和经疏水改性的ZrO2纳米颗粒同时通过浸渍烘焙法施加于棉织物表面时,可赋予织物抗机械磨损、耐水洗、耐酸洗和和抗紫外线辐射的超疏水阻燃棉织物[63]。

用于化学改性法的组分可被分为2种类型:单一功能组分和多功能组分。前者来源广泛,易于获取,但仅具有单一功能,在进行改性时需要将多种不同组分复配使用,因此需要考虑不同组分间的加工兼容性;相比之下,使用后者进行化学改性的加工流程简单,消耗和污染都要小于前者。Chen等[64]采用多种单一功能组分对棉织物进行表面改性,以DOPO作为阻燃剂,甲基丙烯酸缩水甘油酯-甲基丙烯酸十二氟庚酯共聚物(P(GM-co-DM))和八氨基苯基笼型聚倍半硅氧烷(OAPS)作为超疏水处理剂对织物进行表面处理,所得织物在水平燃烧测试中燃烧速度从(4.05±0.19)mm/s降低至(3.13±0.14 mm/s), 疏水角可达154.8°。聚苯乙烯磺酸钠(pSS)是一类典型的多功能组分,将其接枝在羊毛织物上,织物的阻燃性、力学性能、抗污性和抗菌性都有明显提高。经过处理的织物其LOI值从24.5%增长至28.0%,拉伸强度从(14.5±0.2)MPa增长至(16.2±0.1)MPa。由于织物表面经过处理后具有一定的疏水性,且被磺酸根阴离子覆盖,因此对阴离子酸性染料具有一定抵抗性,不易被污染。上述织物还可用AgNO3进行处理以进一步提高织物的抗菌性,并且由于Ag+和pSS阴离子具有较强的相互作用力,处理后的pSS接枝织物,对Staphylococcusaureus的杀菌率在经过20次洗涤后仅从99.8%降低至98.5%[65]。

环境友好的织物表面改性组分是近些年发展的重点之一,天然多酚,如单宁酸、阿魏酸、茶多酚、盐酸多巴胺、咖啡酸、绿原酸和没食子酸是天然表面改性剂的代表,以漆酶作为催化剂,可用此类表面改性及对蚕丝织物进行表面改性,然后将其浸泡在FeSO4·7H2O溶液中,原位生长不同形貌的多酚/铁复合物。其中在聚多巴胺表面生成了致密的针状的γ-FeOOH纳米棒,该结构使织物疏水角达到了160°。在垂直燃烧测试中,该样品具有自熄性,LOI达到28.2%。在紫外防护测试中,经过改性的样品其紫外线防护指数(UPF)从8.03增长至72.45,具有优异的防护性能。此外,该织物也具有极佳的耐磨性和耐水洗性[6]。

作为溶胶-凝胶法主要反应物的硅醇盐根据烷烃链结构和组分的不同,可以仅作为阻燃剂和表面改性剂增强织物阻燃性和功能性组分与织物的结合强度,也可以同时兼具多功能性。甲基三甲氧基硅烷(MTMS)可以同时作为黏合剂和阻燃剂,通过溶胶-凝胶作用将钠蒙脱土(MMT)和磷酸二氢铵(ADP) 固定在棉织物表面,当MTMS质量分数为2.0%时,综合性能最佳,棉织物的疏水角达到119.0°,在垂直燃烧测试中具有自熄性,燃烧残炭长度为17.5[66]。羟基封端的聚二甲基硅氧烷作为疏水组分,也可以通过溶胶-凝胶作用和正硅酸乙酯再经聚磷酸铵处理的棉织物表面形成交联网络,该涂层的水接触角可达160°,并在垂直燃烧测试中具有自熄性[67]。全氟辛基三乙氧基硅烷(SiF)、二甲基十八烷基[3-(三甲氧基硅基)丙基]氯化铵(SiQ)和P,P-二苯基-N-[3-(三甲氧基硅基)丙基]次磷酰胺(SiP)是3种多功能单体,其中SiQ具有良好的抗菌性,SiF和SiP具有低表面能,通过溶胶-凝胶作用,三者可在织物表面形成同时具有疏水、疏油和抗菌性的阻燃涂层,经处理的织物对E.coli和S.aureus2种细菌的灭菌率达到100%[68]。

因其可用组分来源广泛,不同组分间相容性良好,与现有织物涂层制备工艺兼容性较高,LbL法是目前制备多功能阻燃织物的首选方法。以支化聚乙烯亚胺作为阳离子黏合剂,采用聚磷酸铵作为阻燃剂,氟化癸基笼型聚倍半硅氧烷作为超疏水处理剂,可以在棉织物上制备同时具有超疏水性和自愈合性的阻燃涂层。因其所具有的自愈合性,这一涂层在44.8 kPa的负载下,经过1 000次摩擦仍保持阻燃性和超疏水性[6]。聚六亚甲基胍磷酸盐(PHMGP)是一种具有良好抗菌性的聚阳离子,以海藻酸钾改性的碳纳米管作为阴离子,PHMGP作为阳离子,可以制备同时具有导电性、抗菌性和阻燃性的多功能棉织物。该棉织物在垂直燃烧测试后仍保持完整的残炭结构[69]。其他多种以PHMGP为抗菌组分的多功能阻燃涂层也被相继开发出来[15,70]。其中以海藻酸钾、聚磷酸铵作为阻燃剂制得的阻燃抗菌织物具有最优的抗菌性和阻燃性,该织物展现出对E.coli和S.aureus2种细菌的抑制作用,并且在燃烧时不产生余焰。由于电磁屏蔽织物常常被用于保护敏感的电子设备,因此其火灾风险较高,对此类织物的阻燃处理就显得尤为重要。LbL法被用于制备首个兼具电磁屏蔽特性和阻燃性的棉织物,聚乙烯亚胺(PEI)/植酸(PA)阻燃涂层首先通过LbL法沉积在棉织物上,然后再通过浸渍法沉积银纳米线(AgNW) 导电网络,当PEI/PA涂层和AgNW的质量分数分别为24.2%和7.5%时,织物在垂直燃烧测试中具有自熄性,PHRR下降58.59%,并且电磁屏蔽效率达到32.98 dB[71]。

3 结束语

本文主要总结了通过物理沉积法、化学改性法、溶胶-凝胶法和层层自组装法用于织物阻燃表面处理的优势与缺陷和研究进展与发展趋势。随着阻燃剂种类的不断丰富和工艺的不断发展,使织物获得较高的阻燃性已不再是当前最紧要的难题。而且在实际使用中,阻燃性并不是织物使用的唯一性能指标。对阻燃涂层而言,其耐水洗性和机械稳定性对长久保持织物阻燃性能有重要意义;对织物本身而言,阻燃表面处理工艺对其柔顺性、力学强度、白度等特性的影响也是未来发展中必须考虑的因素。此外,由于具有超疏水性、抗菌性、抗紫外线、电磁屏蔽等功能的功能性织物在医疗、个人防护、设备抗干扰等领域被广泛应用,而上述领域对织物的阻燃性及织物本身的性能又有较高的要求,因而高品质的多功能阻燃表面处理技术逐渐受到重视。因此目前研究的挑战主要是开发新型阻燃剂及阻燃织物表面处理技术,在获得较高阻燃性能的同时,还能保持织物原有的优秀特性。在上述技术的基础之上,未来的阻燃剂及阻燃表面处理技术将能够同时实现多种功能,尽可能简化后整理流程、降低处理难度,满足上述场景中的使用要求。当然,在开发新技术的过程中,也必须考虑阻燃剂及表面处理方法与现有生产过程的兼容性从而进一步降低生产成本,并避免在印染等处理工序中出现阻燃剂及功能组分脱落、失活等现象。