三维增材鞋面印花机对位平台的冗余驱动控制策略

2021-01-06沈瑞超郗欣甫孙以泽

沈瑞超, 郗欣甫, 孙以泽

(东华大学 机械工程学院, 上海 201620)

丝网印刷的原理是在刮板的作用下,油墨从丝网版中漏印至承印物上,形成图文部分;由于原稿空白部分在丝网版上的网孔被堵塞,油墨无法漏印,从而完成印刷[1]。随着科学技术的发展,丝网印刷技术得到了快速的发展,丝网印花设备的自动化程度也越来越高[2]。而三维增材印花机主要应用在高端运动鞋面的生产上,鞋面印花的特点是鞋面形体复杂多变,油墨厚度较厚。普通圆网、平网印花的油墨厚度为0.1 mm以下,而鞋面印花的油墨厚度可达到0.8 mm以上。要达到这么厚的油墨厚度需要靠几十次甚至上百次的叠印、套印才能完成[3],任何一次的印刷出现偏差都会使该鞋面作废,因此,鞋面印花对叠印套印的精度要求非常高。目前国内外主要依靠人工印花,生产效率低,工作强度高,对工人技能要求高,因此鞋面印花成为行业内的一大难点。鞋面印花无法实现自动化机印的主要原因之一是几十次或上百次的叠印、套印精度无法解决。

近年来,许多研究人员对自动印花机做了深入的研究:李培等[4]采用基于粒子群算法对印花机对位平台的综合误差进行了补偿,该方法只是对综合误差进行了补偿,没有分析产生误差的原因;但丁等[5]则提出了新型台板定位系统,该系统对于单块网板的印花有一定效果,但是对于多块网板套印的定位精度没有显著效果。

本文基于三维增材印花机,研发了一种3自由度冗余驱动的高精度对位平台;提出了基于冗余驱动的同步协调控制策略,同时对系统的换向间隙进行了补偿。经过实验验证了改进后的对位平台及其控制策略极大地提高了三维增材印花机对位平台的对位精度。

1 印花机对位平台工作原理

1.1 三轴并联机构(UVW)对位平台

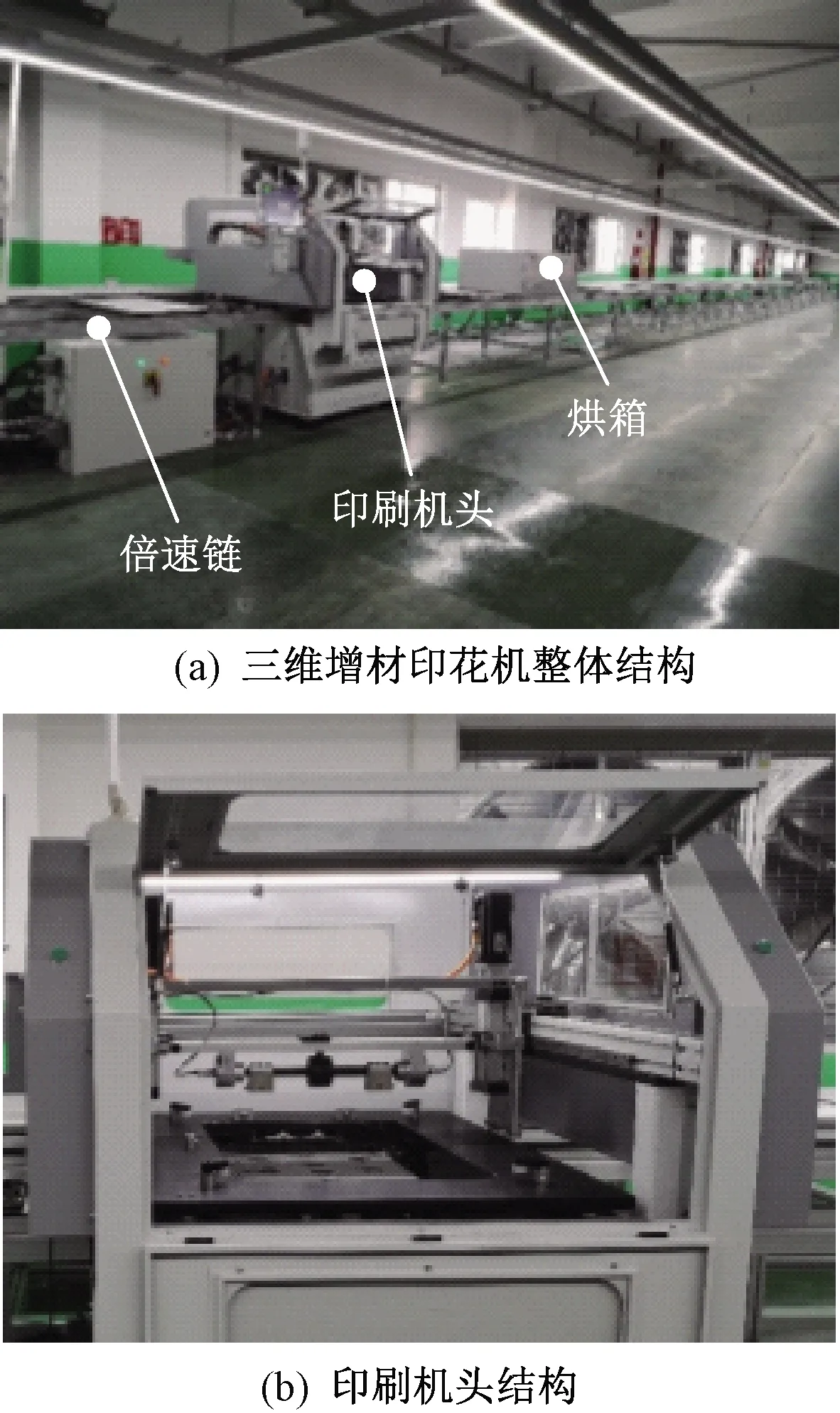

图1示出三维增材印花机的照片。其分为印刷机头、倍速链传送线、烘箱3部分。

图1 三维增材印花机Fig.1 3-D additive printing machine. (a) Overall structure of 3-D additive printing machine; (b) Structure of printing head

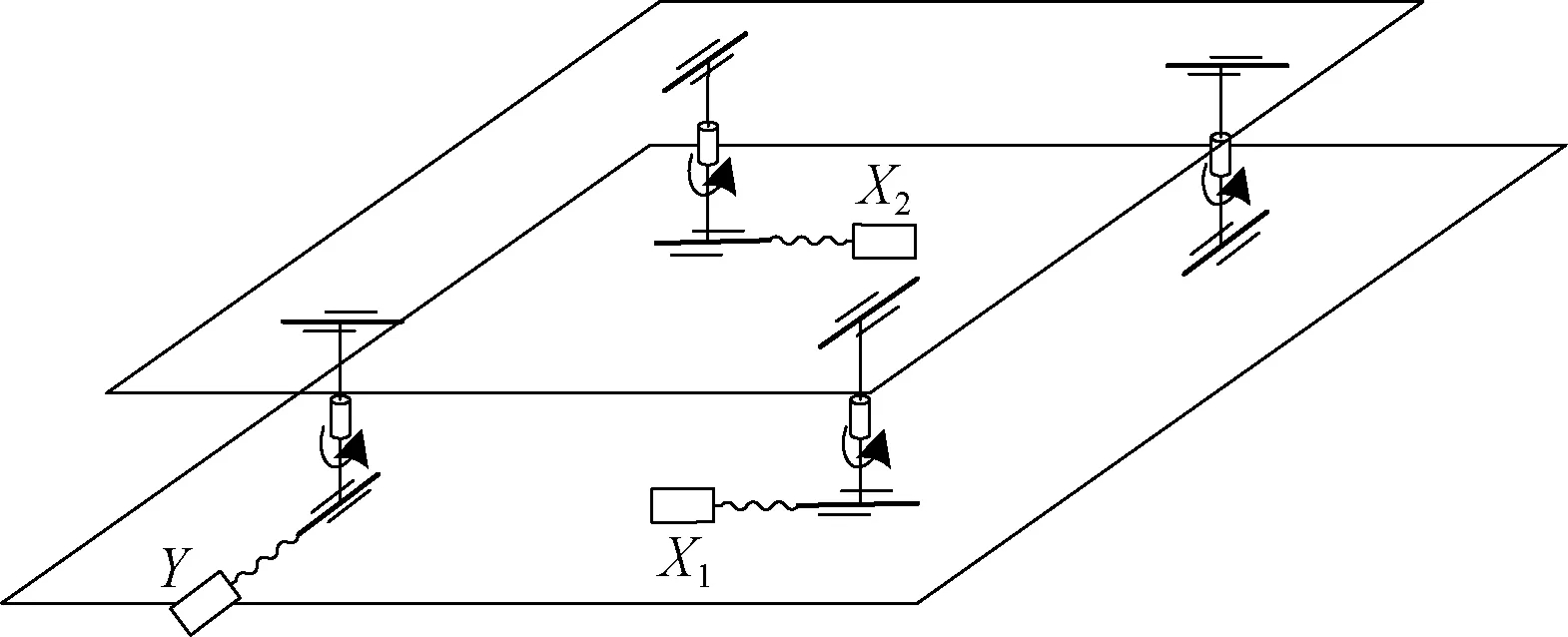

印刷机头又分为印刷机构和对位机构,其中对位机构采用了UVW对位平台。UVW对位平台的核心机构组成是移动副-转动副-移动副(P-R-P)并联机构,P-R-P并联机构可以实现一定范围内,X方向移动、Y方向移动、θ方向(XY平面)转动[6]。图2示出UVW平台的机构简图。

图2 UVW对位平台机构简图Fig.2 Mechanism diagram of UVW positioning platform

鞋面印刷时,往往需要多块网版进行套印。当第1块网板印刷完毕,需要更换网板继续印刷时,就需要进行对版操作。此时先将第2块网板固定在对位平台上,然后操作人员通过观察网板上的印花与上一块网板所印的鞋面印花之间的偏差,调整UVW平台。操作人员将X、Y方向的偏差以及角度的偏差输入控制器,控制器驱动对位平台运动,使得第2块网板上的印花与第1块网板印好的鞋面上的印花匹配,从而实现对版。由此可见,对位平台的定位精度对鞋面印刷质量有直接的影响。

1.2 UVW对位平台运动学逆解

采用几何法求解UVW对位平台的运动学逆解。对于平面内的运动可以分解为绕几何中心的旋转和沿X、Y方向的平移2部分。

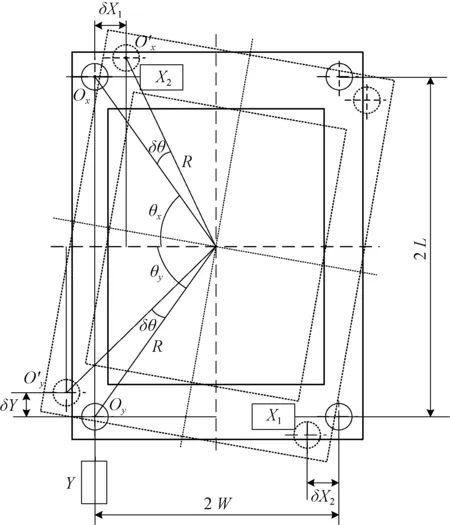

首先分析绕几何中心旋转的运动学逆解,图3示出UVW平台旋转任意角度的示意图。图中δX1、δX2、δY分别为平台完成绕平台几何中心旋转δθ时X1、X2、Y轴的位移量。设定平台顺时针旋转时δθ为正,X1、X2轴的位移为正,Y轴的位移为负。根据旋转前后的几何关系即可求出每个电动机的位移量。式(1)所示为δX1、δX2、δY与旋转角度δθ之间的关系。

图3 UVW平台旋转任意角度示意图Fig.3 Schematic diagram of UVW platform rotation at any angle

(1)

式中:δX1为X1轴的位移量,mm;δX2为X2轴的位移量,mm;δY为Y轴的位移量,mm;δθ为平台绕几何中心旋转的角度,(°);θ0为对位平台原有的旋转角度,(°);R为对位平台几何中心到各轴轴承中心的假设半径,mm;θx为连接X1轴与平台几何中心的直线与水平方向的夹角,(°);θy为连接Y轴与平台几何中心的直线与水平方向的夹角,(°)。

对于UVW平台沿X正方向平移ΔX,沿Y正方向平移ΔY,δX1、δX2、δY的位移量满足式(2)所示关系。

(2)

式中:ΔX为平台X方向位移,mm;ΔY为平台Y方向位移,mm。

对于绕平台几何中心旋转δθ,且沿X方向移动ΔX,沿Y方向移动ΔY的逆解公式可通过式(1)和式(2)叠加得到,如式(3)所示。

(3)

2 基于冗余驱动的对位平台

2.1 冗余驱动的运动学分析

由于目前市场上的UVW对位平台都是由3个轴驱动,其Y向移动只靠一个Y轴驱动,且该Y轴往往布置于UVW平台的一侧;因此,对位平台Y向运动时,存在驱动力不足和受力不均的情况,影响Y向的定位精度。同时由于旋转需要3个轴配合动作,因此也会影响到对位平台旋转的定位精度。针对此问题,提出了增加1个Y轴的解决方案,但是由于UVW平台只有3个自由度,因此增加1个Y轴后,系统变为冗余驱动机构。

冗余驱动是指机构的驱动数量大于机构的自由度[7],其优点在于可以消除系统奇异点、提高机构运动精度[8]、提高承载能力、提高刚度等[9-10]。然而由于冗余驱动机构比传统的非冗余机构复杂得多,因此只有依赖一定的控制方法才能更好地发挥出冗余驱动的优点[11-12]。

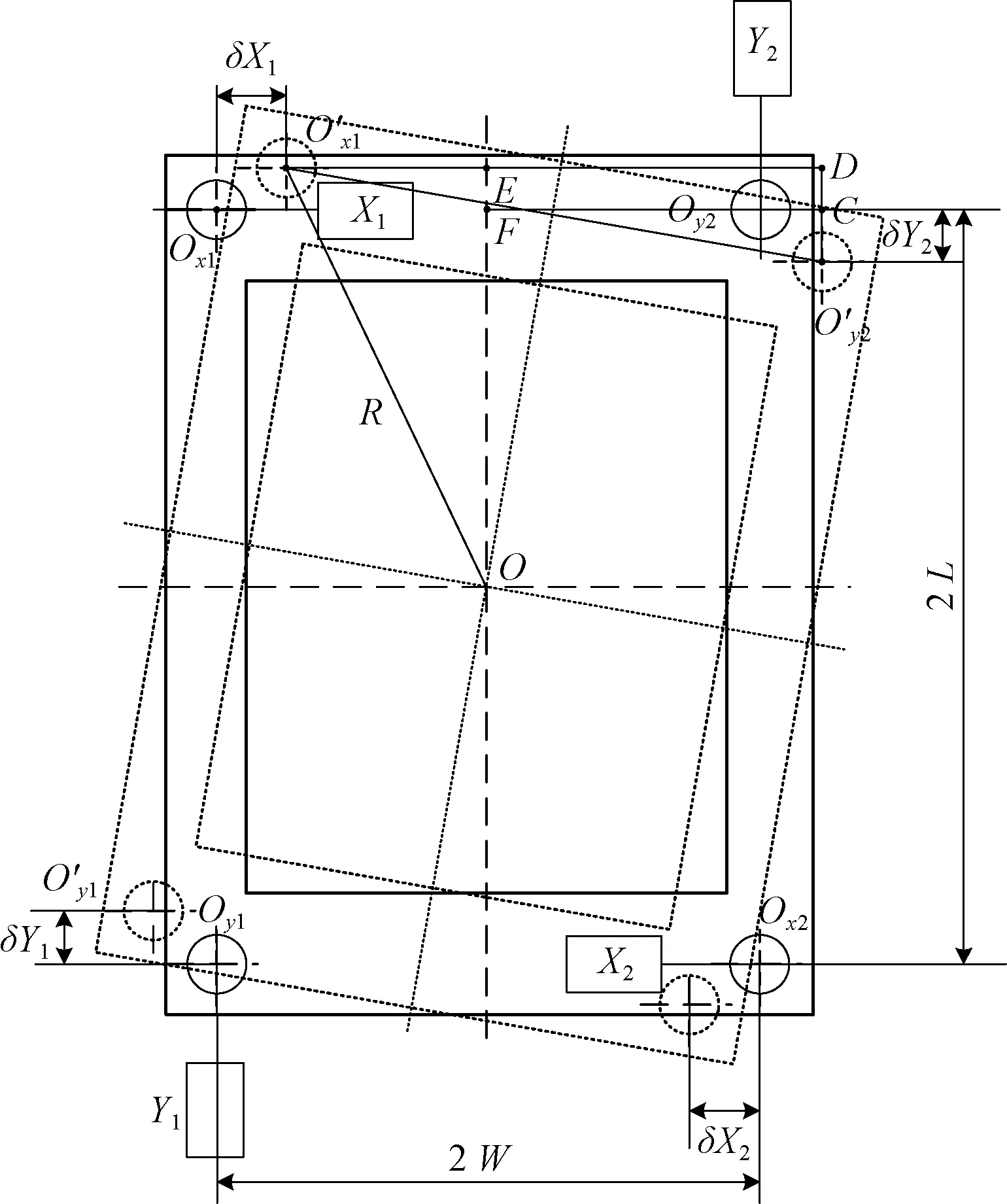

实现平面内任意角度和任意方向平移,只需要3个原动件即可实现,增加1个Y轴只是为了提高系统的运动精度、承载能力和刚度,因此并不会影响对位平台的运动学逆解。所以对于冗余驱动的对位平台平面内运动时,仍然满足式(3)所示关系。图4示出了冗余驱动的对位平台绕几何中心旋转δθ时的示意图。

图4 冗余驱动对位平台绕几何中心旋转示意图Fig.4 Schematic diagram of redundant actuation positioning platform around geometric center

对于冗余驱动机构,由于存在机构运动耦合,即机构运动过程中各子系统之间的运动相互影响相互关联[13],因此,只有机构中的各个轴在运动过程中严格保持一定的关系,才能保证机构正常运行,否则无法发挥冗余驱动机构的优点,而且会由于内力过大造成机构的损坏[7]。为简化控制过程,将冗余驱动机构在平面内的运动分解为绕几何中心的旋转和沿X、Y方向的平移2部分运动。即先将对位平台绕几何中心旋转,然后再将对位平台沿X、Y方向平移。首先分析对位平台绕几何中心旋转δθ角度时各轴之间的运动关系,由图4可知运动过程中满足式(4)所示关系,因此只要找到运动过程中δX1与δY2的关系即可确定4个轴之间的关系。

(4)

式中:δY1为Y1轴的位移量,mm;δY2为Y2轴的位移量,mm。

由此可得到式(5)所示的关系。

(5)

对于沿X正方向移动ΔX,沿Y正方向移动ΔY可得到式(6)所示关系,因此只要保证对位平台运动过程中严格满足式(5)和式(6)即可使冗余驱动的对位平台正常运转,发挥冗余驱动机构的优点。

(6)

2.2 基于冗余驱动的同步协调控制策略

首先对于沿X或Y方向平移ΔX或ΔY,只需保证运动过程中满足式(6)即可。由式(6)可知,X1轴与X2轴,Y1轴与Y2轴满足线性关系,因此可采用电子齿轮将X1轴与X2轴同步,Y1轴与Y2轴同步,电子齿轮比为-1。

对于绕对位平台的几何中心旋转,式(5)表达了旋转过程中对位平台中Y2轴和X1轴之间的位置关系。由式(5)可知,旋转运动中Y2轴和X1轴之间的位置关系不是线性关系,因此需要采用电子凸轮的方式来实现。当旋转前平台没有进行过X或Y方向的位移即ΔX和ΔY为零时,式(5)所述的关系即为运动过程中δX1与δY2的凸轮曲线。考虑到对版过程中对位平台的旋转角度有限,因此可以预先将计算好的旋转角度范围内的凸轮曲线写入控制器。根据经验可知,对版过程中网板旋转的角度范围为±2°,实际测得L为560 mm,W为400 mm,根据式(1)可分别计算出旋转-2°和2°时的δX1值分别为-19.787 mm和19.300 mm。因此取δX1运动范围为(-20,20)即可满足要求,将δX1在该区间内分成8 192份,根据式(5) 计算出对应的δY2。即将凸轮曲线在(-20,20)区间内离散化为8 192个点,点与点之间采用一次多项式连接,离散化的点越多,运行越平稳,定位精度越高,但是对控制器性能要求也越高。由式(4)可知,旋转过程中对于X2轴与Y1轴可以采用电子齿轮的方式,将X2轴与X1轴耦合,Y1轴与Y2轴耦合,电子齿轮比为1。这样就可以实现冗余驱动的对位平台在一定范围内绕几何中心旋转任意角度。如果旋转前对位平台在X或Y方向有ΔX和ΔY的位移时,则需要对上述离散后的凸轮点沿X或Y方向偏移ΔX和ΔY即可得到新的电子凸轮曲线。

3 换向间隙的补偿

3.1 换向间隙补偿的控制策略

实际生产中发现,对位机构在换向运动时存在换向间隙,为进一步提高印花机对位机构的定位精度,需要对机构的换向间隙进行补偿。当机构运行的方向与上次运行的方向相反时,即为换向。印花机对位平台是由电动机通过弹性联轴器、滚珠丝杆、滑块与对位平台连接。由于机械设备制造中,存在机械零件公差,并且弹性联轴器和滚珠丝杆存在换向间隙,因此,在换向运动时会首先抵消这部分间隙,然后才可以正常驱动对位平台的运动[14]。也就是说换向时对位平台的实际位移要比电动机的指令位移小,这就会造成实际的位移与指令位移不符,影响到对位平台的定位精度。因此,对机构的反向间隙进行补偿,可进一步提高对位平台的定位精度。

对机构换向间隙补偿,首先要判断当前的运动是否是换向运动,如果是换向运动则需要在指令位移的基础上增加换向间隙的距离,反之则不需要,即可实现换向间隙的补偿。要判断是否是换向运动,就要记录上次电动机的位置,当前电动机的位置和电动机将要去的位置。通过这3个位置确定机构上次的运动方向和此次的运动方向,从而判断是否发生了换向。定义当前电动机的位置数值减去上次电动机的位置为正时,表示上次机构的运动方向为正方向,反之为反方向。同样电动机将要去的位置减去电动机当前的位置数值为正时,表示此次机构的运动方向为正方向,反之为反方向。因此,当这2次做差的数值反号时,说明此次电动机的运动方向相对上次电动机的运动方向是换向运动,此时需要进行换向间隙的补偿。

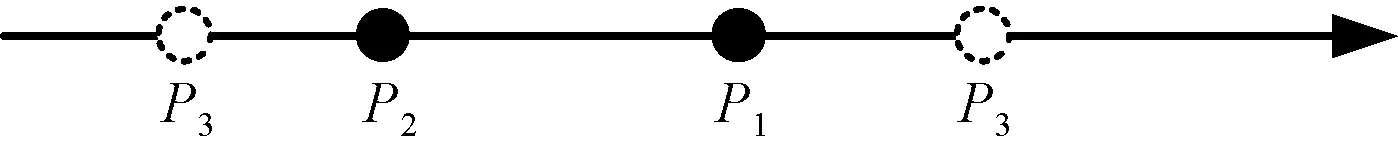

使用坐标轴清晰地表示了如何判断是否发生了换向,如图5所示。图中:P1表示上次电动机的位置;P2表示当前电动机的位置;P3表示电动机将要去的位置。

图5 判断是否换向示意图Fig.5 Schematic diagram of whether to reverse

当这3个位置满足式(7)时,说明电动机由P2位置到P3位置进行了换向,此时需要进行反向间隙的补偿。反之则说明由P2位置到P3位置没有换向,不需要进行反向间隙的补偿。

(P2-P1)×(P3-P2)<0

(7)

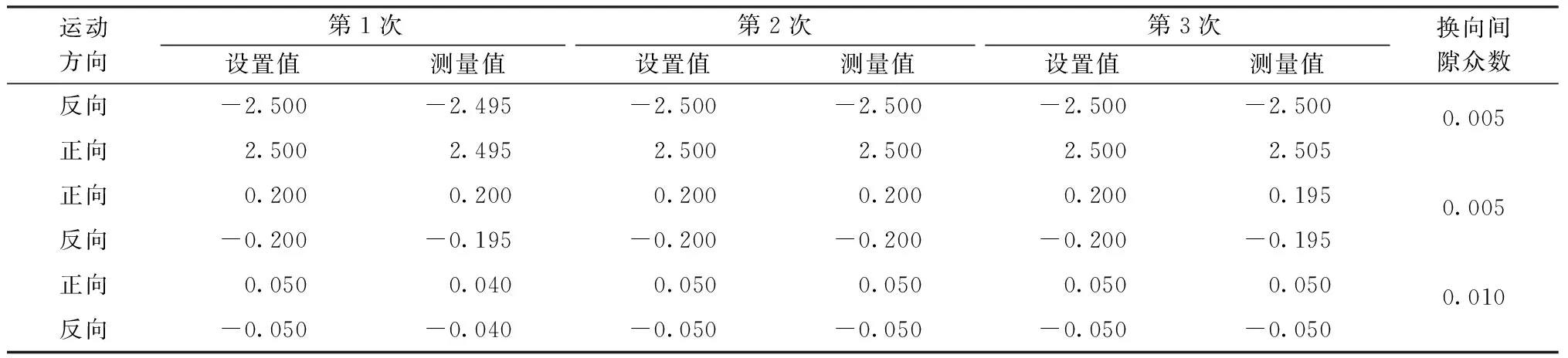

3.2 换向间隙的测量

确定了如何判断是否换向后,接下来还需要确定换向时应该补偿多少,补偿的数值可以通过试验来确定。在对位平台的末端,采用百分表测量换向时平台的实际位移,通过与指令位移对比得到换向间隙。试验分别对位移±2.5、±0.2、±0.05 mm时进行了换向间隙的测量,得到表1、2所示的数据。

由表1可知,对位平台X向的换向间隙的众数为0.005 mm;由表2可知,Y向的换向间隙的众数为0.010 mm。因此,选择0.005、0.010 mm分别作为X、Y向的换向间隙补偿。由于机构绕平台几何中心旋转实际上也是由X、Y向各轴的运动合成的,因此X、Y向各轴的换向间隙补偿也适用于对位平台绕几何中心旋转时的换向间隙补偿。

表1 X向换向间隙测量Tab.1 Measurement of X-direction reversing backlash mm

表2 Y向换向间隙测量Tab.2 Measurement of Y-direction reversing backlash mm

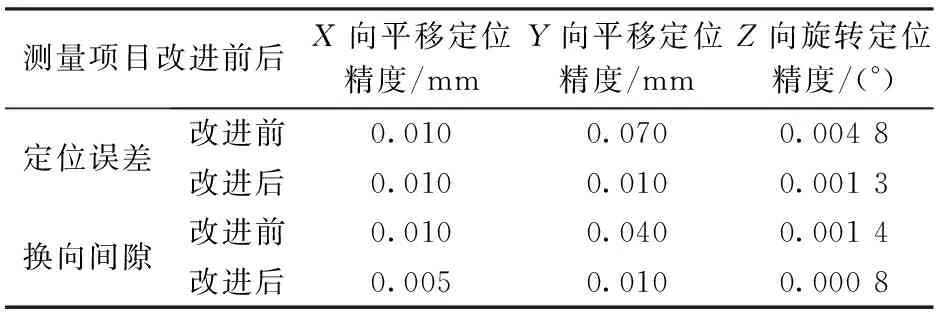

4 试验验证

为验证冗余驱动和换向间隙补偿对印花机对位平台定位精度的影响,搭建了试验平台,该平台采用4个步进伺服作为驱动,电动机布置方式与图4相同。试验对于X向、Y向分别进行了±0.05、±0.2、±2.5 mm 相对位移的多次测量。对于Z向旋转角度进行了±0.1°、±0.2°的多次测量,表3示出改进前后对位平台的定位精度和换向间隙的对比,平台示意图见图6所示。

图6 试验平台Fig.6 Experiment platform

表3 改进前后定位精度对比Tab.3 Improved front and rear positioning accuracy comparison

由试验结果可知:采用冗余驱动和换向间隙补偿的控制策略后,Y向定位精度由0.070 mm提高到0.010 mm,提升了85.70%;Z向旋转定位精

度由0.004 8°提高到0.001 3°,提升了72.90%;X向定位精度保持不变;X向换向间隙由0.010 mm提高到0.005 mm,提升50.00%;Y向换向间隙由0.040 mm 提高到0.010 mm,提升了75.00%;Z向旋转换向间隙由0.001 4°提高到0.000 8°,提升了42.86%。

5 结 论

1)采用冗余驱动的印花机对位平台,Y向定位精度提高了85.70%,Z向旋转定位精度提高了72.90%,X向定位精度保持不变。

2)增加换向间隙补偿后,X向换向间隙提高了50.00%,Y向换向间隙提高了75.00%,Z向旋转换向间隙提高了42.86%。

3)基于冗余驱动的印花机对位平台同步协调控制策略可有效提高对位平台的定位精度,从而提高了印花机的印刷质量。