长条状细薄带钩零件变形自动检测系统

2021-01-06朱世根杨宏贤白云峰朱巧莲

朱世根, 杨宏贤, 白云峰, 丁 浩, 朱巧莲

(1. 东华大学 机械工程学院, 上海 201620; 2. 东华大学 纺织装备教育部工程研究中心, 上海 201620;3. 义乌云溪新材料科技有限公司, 浙江 义乌 322000)

长条状细薄带钩零件结构精细,产用量大。如经编机用针,每台针织机械需要数千枚织针协同工作,一旦混有变形超差的织针,极易造成织物损坏甚至无法编织,所以一致性要求极高[1]。因此,此类零件出厂前的变形检测环节必须兼顾检测精度与效率。然而织针扁平细长的结构特点以及复杂的变形方式导致变形大小难以定量分析,传统的人工检测方法一般采用特制夹具夹紧待测零件,利用人工目测和投影比对,定性地判断变形是否超差,检测精度差,成本高,效率低,且易造成误检。

织针外形结构复杂,生产工序多,流程长,包括材料成形制造、切削加工、强化改性、表面光整、检测等5大部分的30多道工序,加工过程的每一道工序都会影响到最终的产品质量,其中每一道加工工序之后都要进行检测。织针检测包括表面质量检测及变形检测2方面。表面外观质量检测采用人工检验方法比较方便,精准度高,速度更快。即使对于异形外形的表面质量,目前主要依靠每一道加工工序的严格控制来保证,其检测仍然依赖每道工序的手工检测。本文介绍的视觉检测方法,主要针对织针最终的变形检测,通过提取、比较易变形方向的轮廓特征,判别、分类不同变形的织针,主要目的是保证最终的成品织针在易变形方向的高度一致性。

目前已有的与自动化变形检测技术相关的研究,主要限于针对此类零件使用过程中局部磨损或断裂的监控方面,属于特征识别或小尺寸范围内的检测。比如,在织机工作状态下,利用光电信号探测断裂或弯曲织针并自动停机[2-3];或者针对纺织厂上机使用后的旧织针,通过检测局部问题,判断是否可回收[4];或者针对小尺寸医用针、刺针等局部形状及缺陷检测[5-6]。而在织针变形检测环节,将适用于大视场、高精密、高速度的自动检测方法应用于形状尺寸及一致性检测和控制的研究还未见报道。

机器视觉技术是利用机器代替人眼做各种测量和判断的技术,可实现对目标的定位、测量、检测、识别等功能[7-8]。近年来,在毫米级小尺寸精密零件或厘米级大尺寸非精密零件的自动化变形检测领域,比如在细小螺丝螺帽或普通机械零件的尺寸检测方面,机器视觉检测技术的研究与应用取得了长足的进展[9]。然而经编机用针的尺寸大(长度一般在厘米级)、精密度高、形状和变形复杂、产量巨大且要求快速检测,对视觉检测系统稳定性要求极高,在视觉检测系统硬件分辨率有限并且零件位姿难以固定的条件下,要达到精确的检测效果,难度很大,机器视觉检测技术仍未取得突破。因而将基于机器视觉的自动化技术突破运用到此类零件的变形检测中,具有现实的应用价值。本文基于LabVIEW开展长条状细薄带钩零件变形自动检测系统的研究,并对目标定位算法以及检测方案进行优化改进,旨在实现此类零件快速精准检测的要求。

1 零件变形方式与检测难点

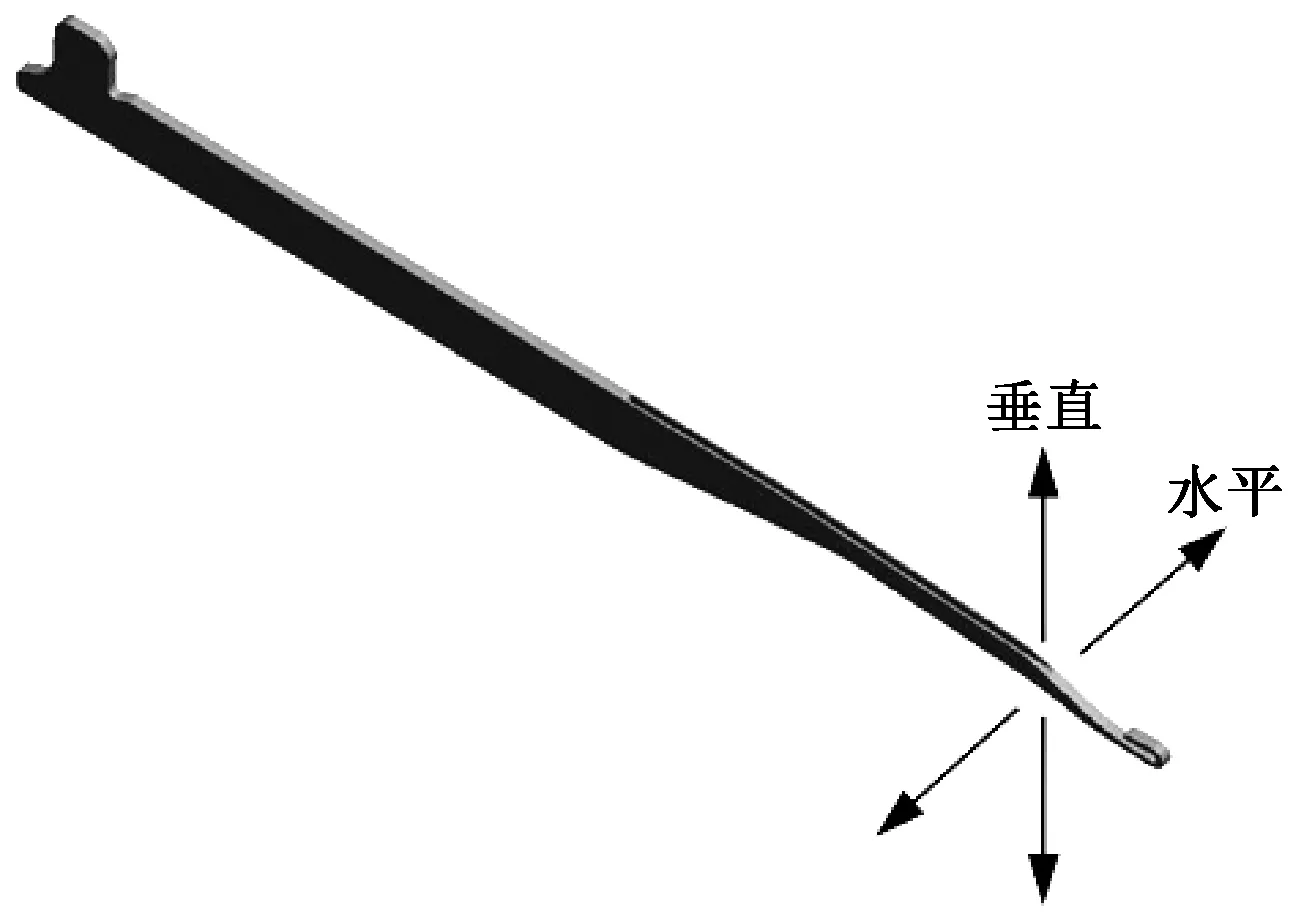

选择长条状细薄带钩零件作为分拣对象,在大量列装时需保证零件之间间距的均匀性和一致性,零件可能产生水平和垂直方向的变形,如图1所示。

图1 零件变形方式Fig.1 Deformation mode of parts

此零件在水平和垂直方向的变形都要精确检测和严格控制,本文为说明问题方便起见,仅以水平方向的变形检测为例作详细介绍。根据相关工艺标准的要求,零件长度超过50 mm、厚度约为0.5 mm,水平方向相对中心线的偏差仅允许±0.025 mm。

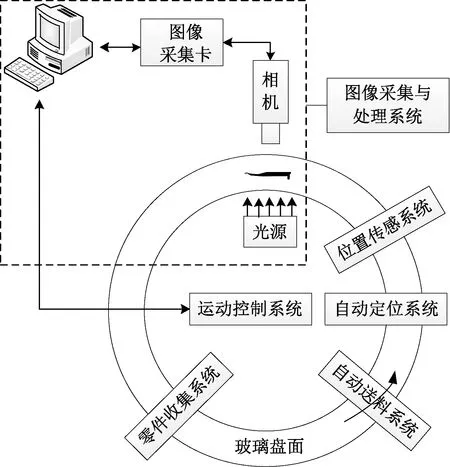

图2示出基于机器视觉的零件检测系统硬件构成示意图。

图2 检测系统构成示意图Fig.2 Schematic diagram of detection system composition

硬件主要由工业计算机、相机、镜头、光源以及其他机械执行机构组成。该系统采用可旋转玻璃盘作为零件载物台实现高速送料;用具有4 096像素×2 160像素的2.54 cm靶面CMOS千兆以太网工业相机获取高分辨率图像;采用带有漫射板的白色LED条形背光源为长条状零件提供均匀的漫射光照明。该系统尽管使用了较高分辨率的硬件,但仍难以直接达到检测要求。变形检测的难点在于:1)扁平零件置于载物台上,零件和载物台边缘难以同时聚焦,即从水平方向拍摄的图像难以清晰地分离台面与零件;2)大尺寸零件视场与精度的矛盾难以调和,直接检测整体形变时,零件厚薄不一、弯钩形态各异、图像畸变以及盘面不平整度都会对检测结果的精准度造成相当大的影响;3)零件位姿的偏差对检测结果精准度的影响较大。

2 检测系统软硬件工作原理

2.1 系统工作原理

为避免环境光线对检测的不利影响,整个系统置于遮光箱体中,采用稳定的背光源照明,虽然牺牲了零件表面纹理特征,但是可得到高对比度的轮廓边缘,提高图像边缘提取的精度。检测系统由多个模块构成,工作原理如图2所示。首先,运动控制系统由运动控制卡、驱动器、电动机等组成,控制环形玻璃盘面的运转以及其他机械装置的动作。其次,零件自动送料系统将零件以一定的速度依次推送到玻璃盘面上。零件随着盘面一起运动,当零件运动到自动定位系统时,受气流的推动作用而紧靠在定位块上固定位姿。当零件经过位置传感系统时,光纤传感器接收信号产生变化,系统检测到零件当前所在的位置。图像采集与处理系统由相机、镜头、光源、计算机、图像采集卡等组成,其中相机和光源分别固定在环形玻璃盘面两侧,当有零件经过时就会触发相机拍摄侧视图像并完成图像处理、检测和判断。最后,由零件收集系统完成合格品与不合格品的分类分拣。

图像采集与处理系统中的相机稍高于玻璃载物台,以便拍摄到零件与其倒影相接触的图像,而非零件与载物台接触的图像,从而避免载物台平面的影响,零件图像如图3所示,该零件在相机上所呈图像为8 bit灰度图,从上到下分成3部分,分别为零件实像、零件在玻璃平面上所呈虚像以及玻璃平面。零件与玻璃平面的实际缝隙值为虚实像之间缝隙测量值的1/2,各部位的变形量可以通过测量实像与虚像之间的缝隙值来量化。

图3 零件图像Fig.3 Part image

2.2 软件开发设计

LabVIEW是一款图形化编程软件,带有NI vision视觉开发模块,是工程技术人员开发测量与控制系统的理想选择。基于LabVIEW开发检测算法,根据检测系统的功能要求,将软件界面分为检测参数设置模块和自动运行模块2大部分。检测参数设置模块用于设置和保存检测方案。自动运行模块的作用是驱动工作台运转,并按照设置的参数连续检测。各模块由相应的子程序构成如图4所示。

图4 软件架构示意图Fig.4 Software architecture

3 视觉检测系统的实现

图像处理是长条状细薄带钩零件视觉检测系统最重要的功能,主要包括图像预处理、图像分割、系统标定、零件变形测量算法等。

3.1 图像预处理

图像由CMOS相机采集之后存储在图像缓冲区。为提高采集图像的质量,降低噪声对测量结果准确性的影响,通常需要对图像进行预处理。首先对原始图像进行灰度值变换操作,可使用IMAQ BCG Lookup函数对亮度、对比度、伽马值进行校正,获得清晰的高对比度图像。在抑制噪声的过程中,相比均值滤波方法,采用中值滤波不会降低图像边缘的锐利程度[10]。

3.2 图像分割

为区分图像的背景与目标物体,必须进行图像分割。被分割物体与背景之间存在非常显著的灰度值差异时,可使用阈值分割。通过调用IMAQ Threshold VI函数可实现阈值分割,得到二值图像。调用IMAQ Particle Filter VI函数进行粒子滤波,可以滤除二值图像中的微小杂质与非目标物体。

3.3 系统标定

在数字图像的测量中,要得到2点之间的实际距离,就需要确定图像坐标系与空间坐标系之间的对应关系。本文通过像素当量标定方法来确定二者之间的线性关系[11]

L=k×P

(1)

式中:L为样本尺寸,mm;P为样本在图像中所占像素数,像素;k为标定系数,表示图像的空间分辨率,即图像中单位像素代表的实际尺寸。由于图像存在畸变,对零件的不同部位应分别进行标定。

3.4 零件变形分区判别算法

零件各个部位厚薄不一、弯钩形态各异,直接检测整体形变的精准度较低,此外,图像畸变及盘面不平整度等因素也会对检测精准度造成相当大的影响。因此,提出了基于缝隙值检测的分区判别法:首先,确定图像中零件的位置坐标;其次,将长条形零件分成若干个检测区间;最后,对每一个检测区间上的变形进行检测并综合判断检测结果。

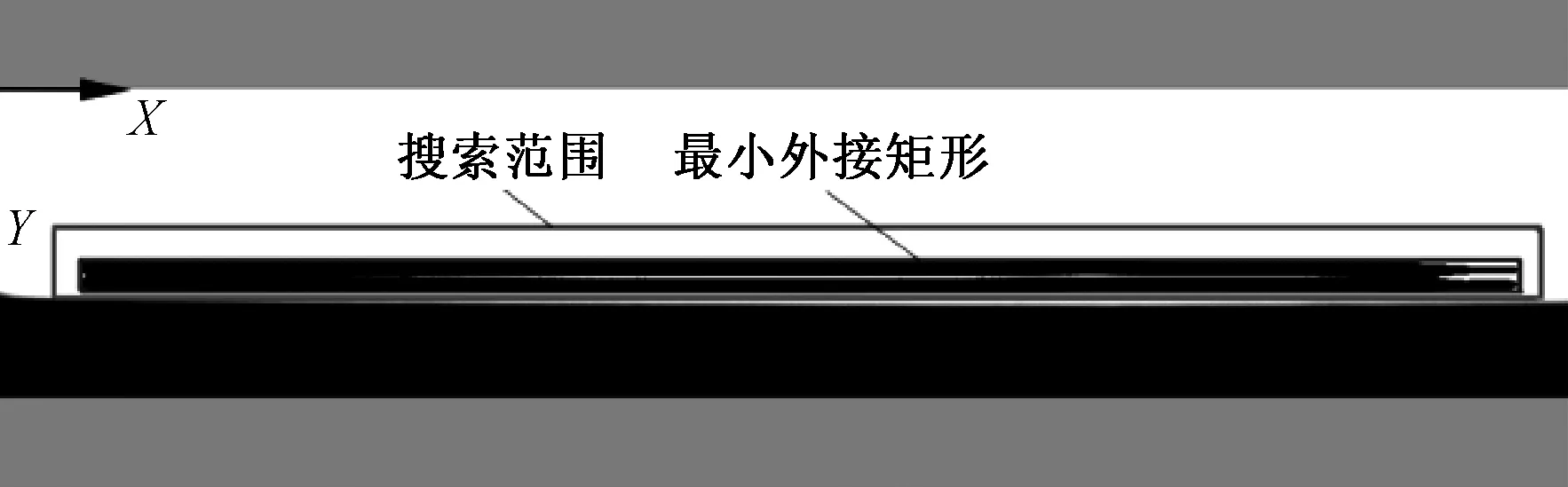

在对零件的变形进行检测时,首先需要确定目标在图像中位置坐标。使用IMAQ Count Objects VI函数可以在选定的搜索范围内寻找到所有物体,并返回所有目标的重心、面积、外接矩形等结果。以图像左上角为坐标原点,X、Y轴方向及搜索范围如图5所示,可得此零件的最小外接矩形。最小外接矩形在图像中的位置坐标可由4个参数描述,分别定义为Xleft、Xright、Ytop、Ybottom,代表矩形4条边在X或Y方向的坐标。

图5 搜索范围与零件最小外接矩形Fig.5 Search range and part minimum circumscribed rectangle

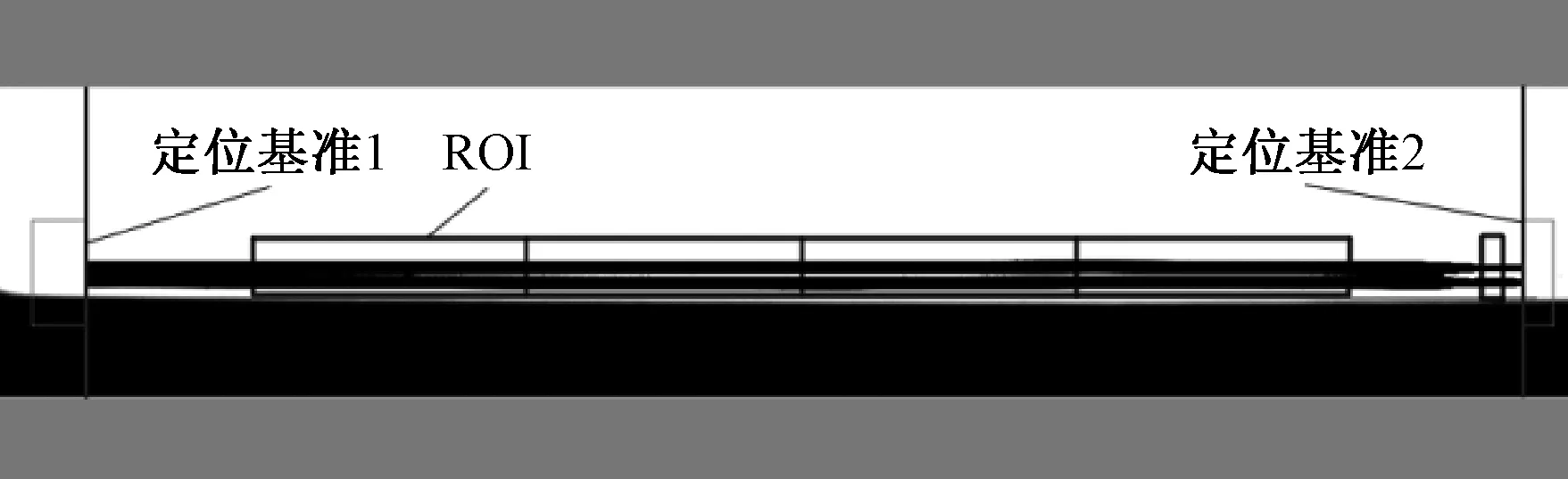

此零件总长度达51 mm,从零件头部到钩部的变形量不一致。因此,采用分区判别的方法定义不同部位的变形量,可以较为准确地描述零件总体的变形。使用矩形感兴趣区域(下文以ROI表示)定义5个分段检测区间[12],ROI在图像中不固定,随着零件在图像中位置的变化而改变。矩形ROI上、下边的纵坐标通过指定它与水平盘面的距离确定,左、右边的横坐标则通过指定与定位基准1或2的距离确定,此处定位基准线横坐标即Xleft或Xright,如图6所示。

图6 ROI定位基准Fig.6 ROI positioning reference

计算每个分区缝隙值时,在ROI内按照一定的间隔,从左到右依次进行列扫描,并得到零件沿每一条扫描线的间隙值。对间隙值从大到小排序并取前10%,计算其平均值作为此ROI缝隙的最大值。沿扫描线计算缝隙值时使用IMAQ Edge Tool函数检测边缘坐标。返回边缘点数量等于4,表示存在缝隙,通过IMAQ Point Distances Ⅵ函数计算第2点和第3点之间的距离即可得到缝隙值;边缘点数量为2,表示缝隙值为零。最后,根据每个分区的检测结果综合判别。

4 实验分析

4.1 检测方案优化

以上变形检测算法为灵活控制零件每个区域的变形量创造了条件,在此基础上,探究合适的分区方法以达到最佳的检测效果。方案一:在弯钩处仅设置一个宽度较小的ROI,并设置零件在此区域的缝隙值。方案二:弯钩处设置3个ROI如图7所示。此2种检测方案在非弯钩部位均设置如图6所示的4个较大宽度的ROI,使其覆盖零件所需检测范围,最大允许缝隙值均为0.05 mm。

图7 检测方案Fig.7 Test plan. (a) Scheme 1; (b)Scheme 2

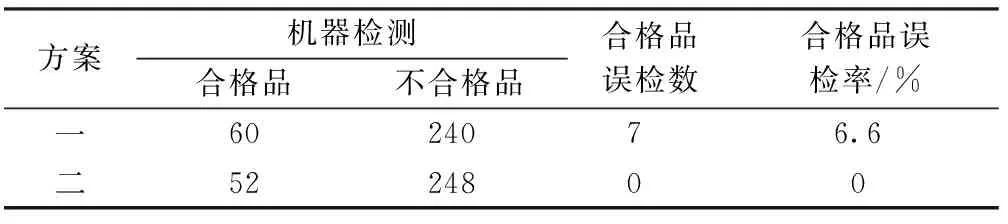

随机选取300枚包含55枚合格品的零件作为实验对象,分别用2种检测方案进行实验,实验中送料速度等其他变量保持不变。表1示出不同检测方案检测结果。可知,方案二合格品误检率低于方案一。方案一拍摄到的会产生误检的4种典型弯钩形态如图8所示,从左到右依次表示钩内侧沿中心线向左、向右弯曲,钩整体沿中心线向左、向右弯曲,其变形均不符合要求。而方案二对零件钩部多个部位的缝隙值进行检测,从而避免误检。

表1 不同检测方案检测结果Tab.1 Test results of different test schemes

图8 方案一误检弯钩形态Fig.8 Hook shape of error detection in scheme I

4.2 基于多基准的改进定位策略

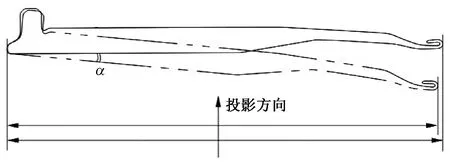

在系统连续运行时,即使通过定位装置来调整零件位姿,零件在盘面上的位置也难免存在微小的偏差。相机轴线与零件长度方向若不能保证垂直,零件旋转角度α后,在相机上成像的投影长度将减小,如图9所示。依据上文所述检测算法,若矩形ROI的定位基准均为1,ROI在零件上的位置将随着投影长度的变化而偏移。针对这个问题,提出了基于多个定位基准的改进方法。由图6可知,钩部ROI距离定位基准2较近,改变钩部ROI定位方式,其坐标通过指定与定位基准线2的距离来确定,而其余ROI基本覆盖零件非弯钩部位,微小偏移对其影响不大,一般通过指定与定位基准线1的距离来确定。

图9 零件投影长度的变化Fig.9 Change of projection length of parts

表2、3分别示出使用改进定位方法前后同一零件缝隙值测量结果。可知改进前针身ROI 1~4、针钩ROI 5的重复测量误差分别为0.013、0.025 mm,针钩测量误差较大;改进后重复测量误差分别为0.014、0.013 mm,针钩测量误差明显减小。

表2 改进定位前缝隙值检测结果Tab.2 Detection results of gap value before improving positioning mode

表3 改进定位后缝隙值检测结果Tab.3 Detection results of gap value after improved positioning method

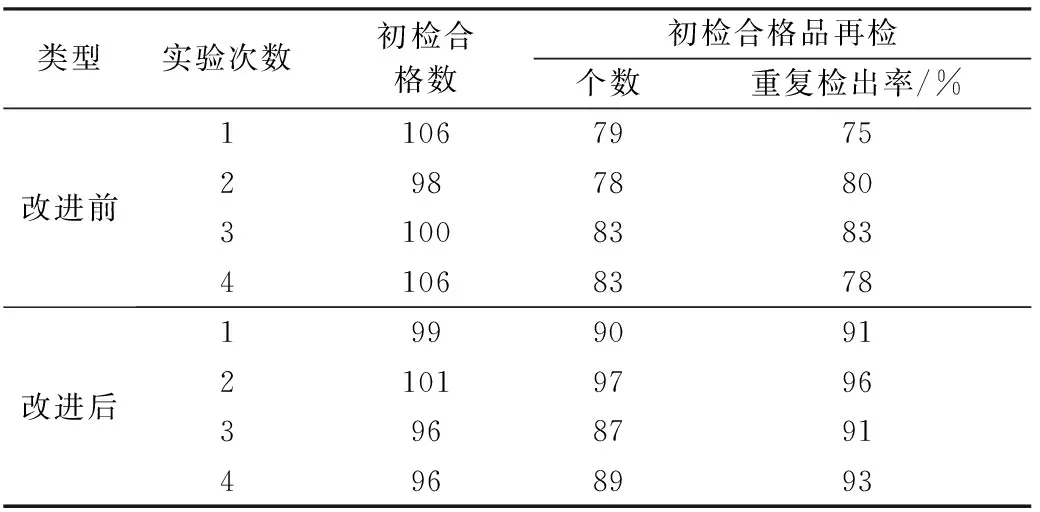

为评价改进定位后系统检测的稳定性,取470枚未知零件作为实验对象,重复多次实验,计机检合格品数量,实验结果如表4所示。对初检合格零件再次检测,可见改进后初检合格品再检的检出率相比改进前大幅提高,可达91%~96%,可认为零件位姿变化带来的检测误差基本可以消除。重复检出率未能达到100%是因为存在随机误差,导致个别变形量极为接近临界值的零件产生测量误差。

表4 系统重复精度实验结果Tab.4 System repeat experiment results

对改进定位后所得全部机检合格品再进行人工定性检验,证明机检结果完全符合检测要求。此外,机检不合格品中只存在极少量接近临界变形的合格品,相比于人工检测的精准度而言是可接受的。

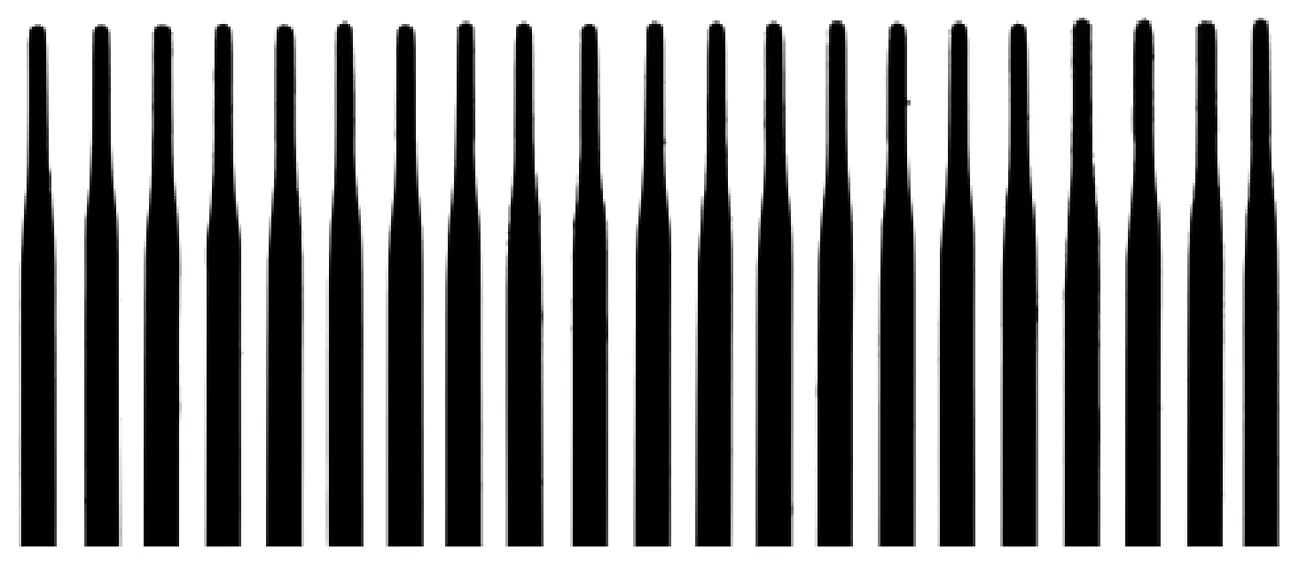

4.3 零件一致性

为保证装机使用时所有零件的一致性,还需进一步验证机检零件装夹排列的效果。将33枚机检合格品与标准合格品分别排列在具有均匀间隙的装夹板上进行对比,图10示出零件装夹排列示意图。通过人工投影放大50~100倍后测量弯钩之间的间隙值,间隙值的大小及均匀程度可反映零件之间的一致性,图11示出机检与标准零件一致性对比。分析可知标准零件排列间隙值为0.5~0.62 mm, 机检零件排列间隙值为0.52~0.62 mm,且位于2个极端的数目更少,可见机检零件一致性满足要求。

图10 零件装夹排列示意图Fig.10 Parts arrangement diagram

图11 机检与标准零件一致性对比图Fig.11 Consistency comparison between machine inspection pats and standard parts

5 结 论

现有的机器视觉变形自动检测系统,主要局限于对小尺寸精密零件或大尺寸非精密零件的检测。针对大尺寸、高精密的大批量的检测对象,开展基于机器视觉的自动化检测的研究工作,具有重要的学术价值和现实的应用意义。

根据长条状细薄带钩零件变形检测的难点,一方面通过设置优化合理的检测方案和改进的变形检测算法,避免了各种缺陷的误检;另一方面通过改进感兴趣区域定位方法,减小了零件摆放位姿变化造成的误差,提高了系统检测的重复性效果。

研制成功的长条状细薄带钩零件高精密的自动化分拣系统,具有目标定位、图像处理、判断分拣等功能,可实现良品与不良品的分类分拣,且检测效果良好,有效地解决了人工检测准确性差、效率低等问题,具有很好的应用前景。