三维四向和五向编织复合材料冲击断裂行为的多尺度模拟

2021-01-06封端佩商元元

封端佩, 商元元, 李 俊

(1. 东华大学 服装与艺术设计学院, 上海 200051; 2. 现代服装设计与技术教育部重点实验室(东华大学),上海 200051; 3. 青岛科技大学 高分子科学与工程学院, 山东 青岛 266042)

纺织结构聚合物复合材料是利用纺织技术将纤维制备成预制件作为增强体,以热塑或热固聚合物作为基体的新型材料[1]。与单一材料相比较,它除了具有较高的比强度、比刚度,较好的抗疲劳性能、耐腐蚀性、抗分层能力等特点之外,还具有优良的可设计性和一体成型性,降低了应用成本,节约了资源[2]。凭借以上诸多优势,该类材料在航空器、飞行器、高速车辆、体育器材、医疗器材和弹道防护材料等领域具有无穷的潜力[3-5]。

随着对三维纺织结构复合材料研究的不断深入,研究学者们发现由于纺织复合材料的结构较为复杂,许多参数影响着复合材料的力学性能,仅通过实验无法深入理解其力学响应和失效机制。国内外学者通过三维模型的构建,借助有限元数值模拟方式能够给纺织复杂的结构特性进行模拟预测分析[6]。

目前,可用于计算三维编织复合材料力学性能的数值模拟方法主要有3种:第1种方法是用于衡量整个编织复合材料力学性能的宏观模型[7-8],可使用取向平均技术和经典层压理论来计算有效弹性参数;第2种是Dong等[9-11]构建的中尺度模型有限元法,在中尺度模型中,三维编织结构预制件分为内部、表面和角代表性体积元素(RVE,简称单胞),使用这3种不同的单胞可以预测三维编织复合材料的刚度参数和渐进损伤;第3种是基于三维编织复合材料的真实几何形状建立的全尺寸微观结构几何模型[12-13]。文献[14-15]提出了三维编织复合材料的全尺寸细观结构几何模型,仿真三维编织复合材料圆管轴向冲击破坏热/力耦合效应,该模型的有限元计算分析预测的结果与实际存在着一定的差距。Zhang等[8]建立新的损伤摩擦组合界面本构模型来模拟复合材料基体和纱线界面剥离行为,采用最大应力准则和三维Hashin准则来预测纱线和基体的损伤演化。此种模型可显示微观结构水平的损伤机制,但其有限元分析过程计算量巨大,耗费时间较长。

综上,三维全尺寸细观结构几何模型是开展编织复合材料多尺度模拟的有利工具,大多数学者对于冲击断裂行为的研究[14-15]主要集中在没有轴向纱线的编织复合材料上。尽管三维五向编织复合材料越来越多地用于设计轴向刚度增强的结构部件[16-19],但应更加注意三维五向编织复合材料的断裂损伤。在本文测试中,落锤实验仪器结合高速摄影系统进行复合材料低速冲击实验将编织样品的断裂行为和损伤演变结果可视化。在有限元数值模拟方法(FEM)中,提出了一个新的宏观与细观相结合的方法,构建了等效拼接组合模型,该模型将冲击区域周围的三维编织复合材料的全尺寸结构与没有纱线结构的宏观结构模型相结合。本文提出的等效拼接组合模型简化了计算成本,有助于在微观层面上揭示三维四向和三维五向编织复合材料的动态损伤演化和断裂形态,为进一步研究2种三维编织复合材料中不同成分的应力分布和能量吸收提供理论基础。

1 实验部分

1.1 实验材料与试样制备

所用增强材料为日本东丽公司T700-12K型碳纤维,三维四向编织预成型体采用四步法1×1编织[19]而成。三维五向编织预成型体是在三维四向编织工艺基础上,沿Z方向在每行相邻编织纱之间引入1组第五向纱线(称为轴纱),四步法编织过程与三维四向编织预成型体相同,其纱线排列数为13×7。

本文采用真空辅助树脂传递模塑成型方法(VARTM) 制备三维编织复合材料[20]。基体选用JC-02 A/B 型环氧树脂系统(常熟佳发化学有限责任公司)。树脂与固化剂按体积为100∶85的比例混合配制树脂溶液,固化工艺条件为:90 ℃烘干2 h, 然后110 ℃烘干1 h,最后130 ℃烘干4 h,自然冷却至室温。

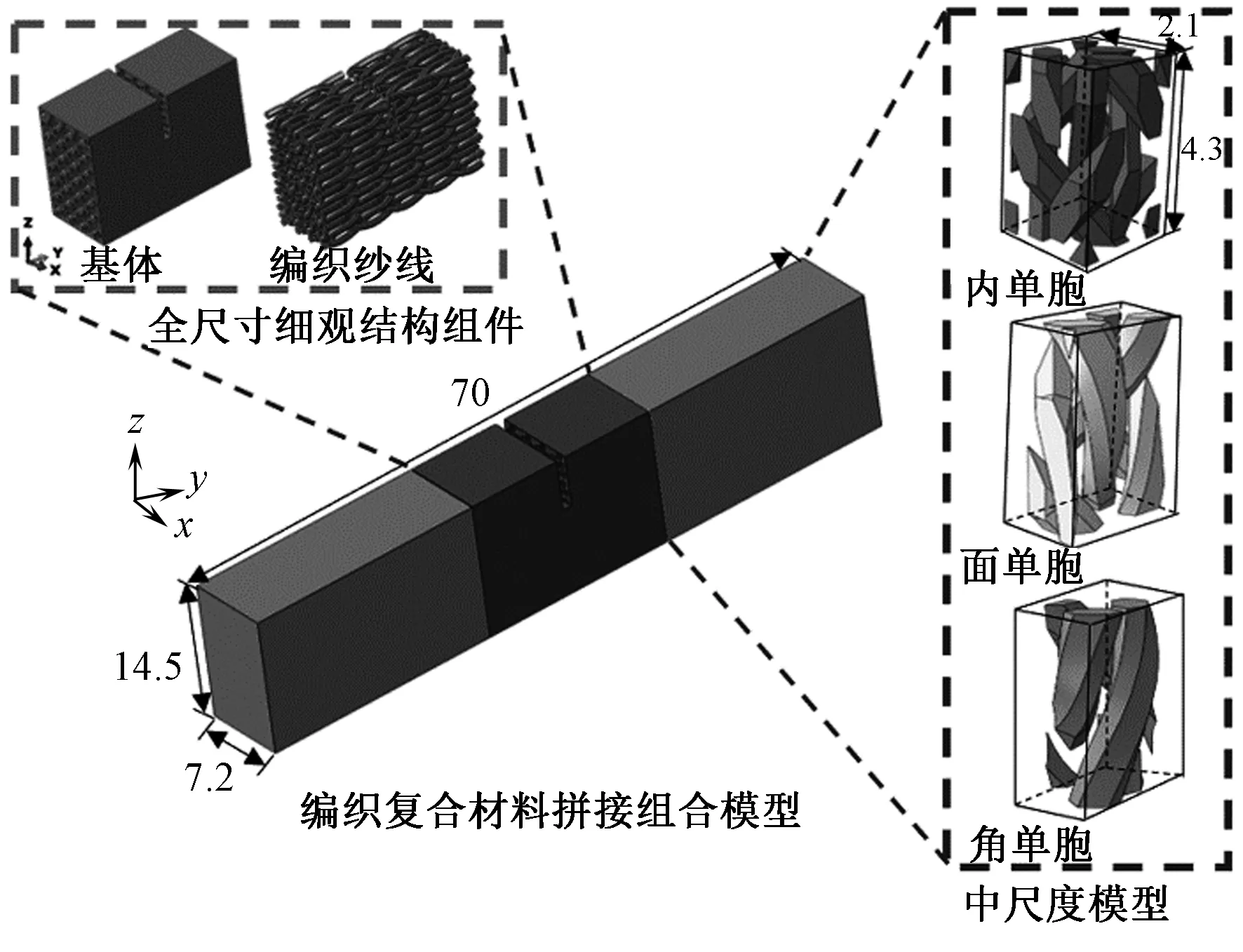

按照实验要求切割试样(见图1),将固化完成的复合材料(700 mm×14 mm×7 mm)用TR230G型切割机垂直于纤维方向将复合材料切割成70 mm×14 mm×7 mm 的试样。切割过程中并未对复合材料三胞(内胞,面胞和角胞)造成损伤,保持了编织结构的完整性。切割后在试件正中央开一个深度约为6 mm 的预制裂纹。

图1 预制裂纹的冲击试样制备Fig.1 Spectral slot size

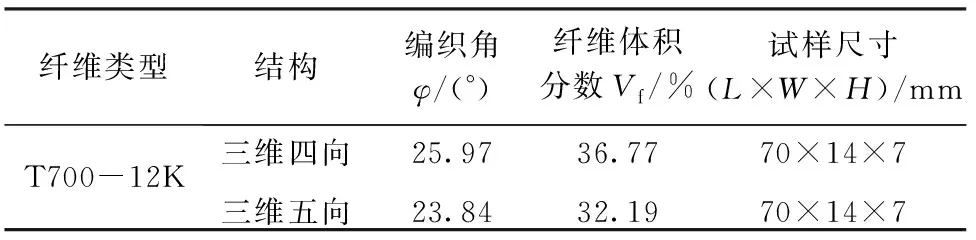

三维四向、五向编织复合材料试件各参数尺寸如表1所示。通过燃烧法测量计算得到三维四向、五向碳纤维复合材料纤维体积分数分别为 36.77%和32.19%。

表1 复合材料冲击试样规格参数Tab.1 Specification of composite impact specimen

1.2 低速冲击断裂实验

本文实验采用了i-SPEED 7型高速摄影系统(由iX Inc.,UK提供)同Instron Dynatup 9750 HV落锤式冲击实验仪器相结合的测试方法,在低速冲击实验中同时监测三维编织试样的起裂过程和载荷位移响应。

编织试样置于冲击实验模具上,试样跨度为56 mm, 试样表面涂敷黑白斑点,用于记录裂纹的扩展路径。对于高速摄影系统,使用20 000帧/s的帧速率,分辨率为1 064 762像素。为捕捉清晰的图像,采用了2个高频闪光灯构成辅助照明系统。落锤质量为7.43 kg,分别采用冲击能量15、20和25 J来进行实验,对应重锤与试件接触瞬间的冲击速度分别为2.01、2.32 和2.59 m/s。当仪器锤头落下接触试件的过程时,配合高速摄影系统记录下三维编织试样的起裂和裂纹扩展。

2 等效拼接组合模型的构建

2.1 多尺度模型

为进一步清晰揭示轴纱对三维编织复合材料裂纹扩展的影响,本文采用了多尺度方法来模拟三维四向和三维五向编织复合材料受到低速冲击后的断裂损伤行为。三维编织复合材料的几何模型集成了微观尺度、细观力学、全尺度和宏观尺度模型。

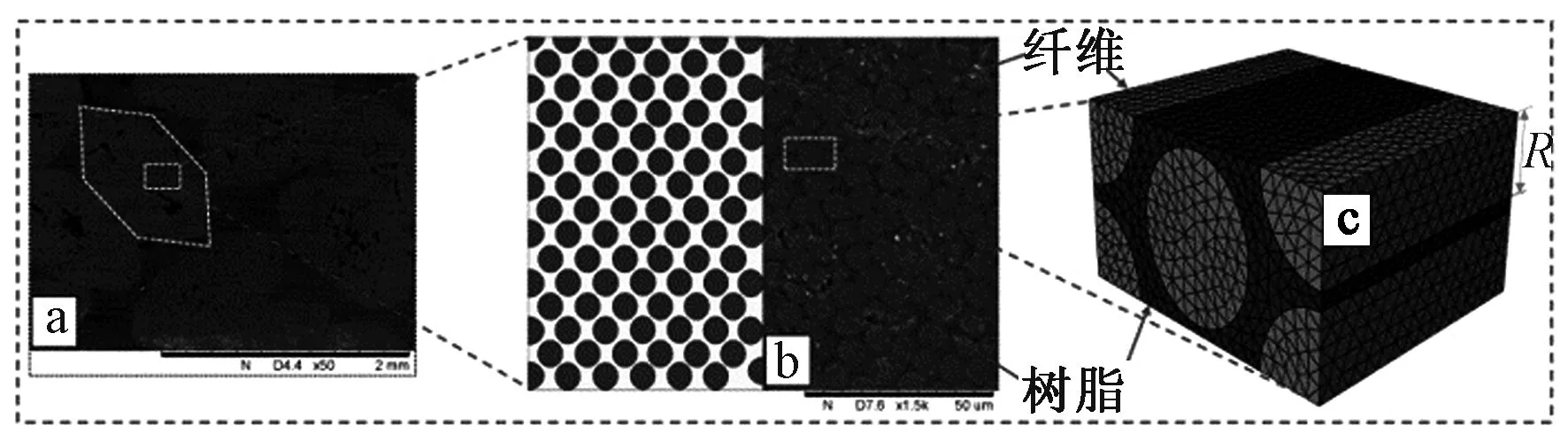

2.1.1 纱线微观结构

根据扫描电子显微镜(SEM)图像分析,编织纱线的横截面形状可理想化为正六边形。基于浸渍纱线的形态,本文建立六边形细观尺度单胞模型,由基质和单轴碳纤维组成(见图2),采用建立的模型来预测纤维束的工程常数。这些预测结果作为输入参数,应用于中尺度单胞和全尺寸结构模型。

注:a—三维编织复合材料的横截面SEM照片(×50);b—单根纤维和树脂基体的SEM照片;c—纱线的微观尺度单胞。图2 纱线分层图解Fig.2 Hierarchical decomposition of yarns

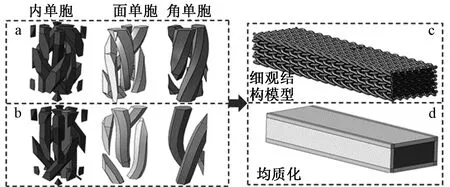

2.1.2 中尺度和全尺寸单胞模型

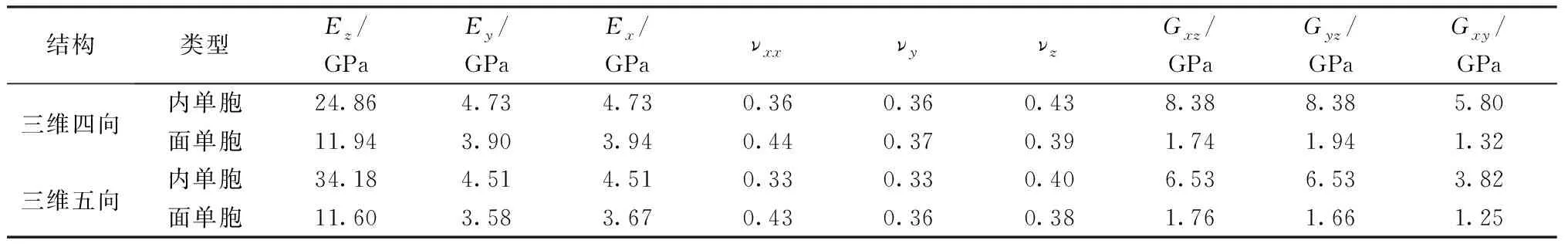

图3示出编织复合材料多尺度模型,根据纤维束运动路径与织造过程中纤维束之间的关系,三维编织预制件可分为内部单胞、表面单胞和角单胞3种基本结构单元。中观尺度模型基于内单胞,面单胞和角单胞建立。这3种单胞径向和轴向组装成周期性组件,以实现三维编织预制件的全尺寸结构模型。中尺度模型和全尺寸编织结构模型在计算机辅助工程(CAE)软件CATIA(版本V5-R20)中构建。采用有限元网格划分软件HyperMesh(版本17.0)进行网格化,以确保在一个配对面上节点对应。基于中尺度单胞模型将单轴拉伸和纯剪切载荷应用于有限元模拟,计算2种类型的编织复合材料的工程常数。

a—三维四向编织复合材料的中尺度单胞模型;b—三维五向编织复合材料的中尺度单胞模型;c—编织预制件的结构;d—编织复合材料的宏观模型。图3 编织复合材料多尺度模型Fig.3 Multi-scale braided composite model

中尺度单胞模型的工程常数列于表2中。使用内单胞、面单胞和角单胞进一步计算宏观模型的机械性质。内单胞的纤维体积分数为71.28%(三维四向)、73.63%(三维五向),面单胞的纤维体积分数为26.73%(三维四向),24.54%(三维五向)。然而,2种编织结构模型角单胞的纤维体积分数仅占整个模型的1.83%和1.99%,可忽略不计。因此,可使用内单胞和面单胞来表示整个编织结构。

表2 中尺度单胞模型的刚度参数Tab.2 Stiffness parameters of meso-scale model RVEs

2.2 等效拼接组合模型

为提高仿真效率,本文建立了三维编织复合材料的等效拼接组合模型(ECM),如图4所示。模型由2部分组成:一个是围绕冲击区域的三维编织复合材料的全尺寸结构;另一个是没有纱线结构的宏观结构模型。图中模型图表示编织结构预制件的细观结构。编织纱线和轴向纱线的横截面由六边形和四边形组成,这是由编织复合材料中纱线的挤压状态引起的。对于三维编织复合材料样品中除去冲击区域的周围部件,在冲击实验期间没有损坏且几乎没有变形。因此,可使用宏观模型来模拟非冲击区域部分,同时在冲击区域周围的组件被建模为全尺寸结构模型。通过共享节点技术合并了2个组件,即细观结构模型和宏观结构模型网格结构在界面处采用相同的节点,以确保能量分布和应力波的平稳传递。

图4 等效拼接组合模型示意图Fig.4 Schematic diagram of equivalent combination model

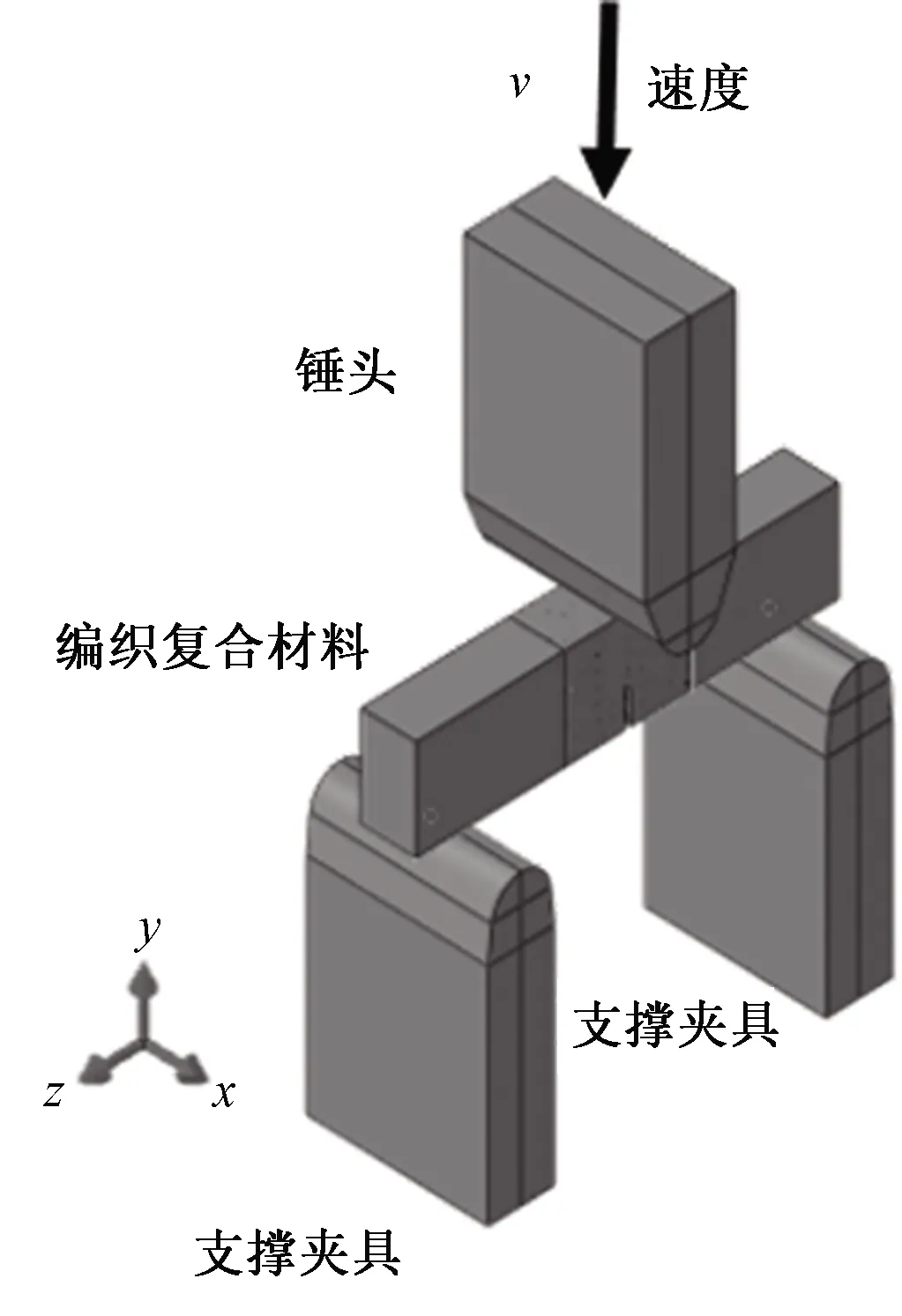

2.3 冲击实验模型

图5示出用于冲击断裂测试的等效拼接组合模型。将样品保持在支撑体上,所述支撑体在所有自由度下固定。同时施加沿y轴的冲击速度为2.5 m/s, 在x和z方向为0(Ux=Uz=0),在测试模具和样品的接触表面中选择“硬”和“无摩擦”接触。纱线和树脂基质之间的界面接触由“基于表面的粘合行为”定义。FEA软件包ABAQUS中的“Tie Constraint”用于定义全尺寸零件和宏观尺度零件之间的表面接触。

图5 冲击断裂实验有限元模型Fig.5 Finite elements model of impact fracture test

3 低速冲击实验与有限元模拟

3.1 复合材料经低速冲击后裂纹扩展对比

图6(a)所示三维编织复合材料冲击载荷-位移响应实验。负载首先线性上升,然后在下降之前逐渐增加至峰值。三维五向编织复合材料的峰值载荷明显高于三维四向编织复合材料。图6(b)示出编制复合材料渐进性断裂损伤的典型图像,选择6个时间点来展现冲击断裂实验下编织复合材料的裂纹扩展,裂纹萌生和裂纹扩展的位置在图像中用箭头表示。对于这2种不同的编织结构,裂纹出现均发生于载荷-位移曲线的线性部分的末端,并随着位移的增加而逐渐传播。对于三维四向编织复合材料,裂纹生长路径基本上保持直线。对于三维四向编织复合材料,裂缝在开始点‘4’之前缓慢增长。然后裂纹从点‘5’迅速传播到点‘6’并与凹口平行。对于三维五向编制复合材料由于轴向纱线的存在,裂纹并未沿着冲击方向扩展,裂纹传播路径受到轴纱的阻碍。

图6 冲击断裂实验载荷-位移曲线及裂纹扩展过程Fig.6 Impact fracture load-displacement(a) and crack propagation process of 4-directional 3-D(b) and 5-directional 3-D(c) braided composite

三维四向和三维五向编织复合材料试样的损伤模式主要是纤维束之间断裂,裂纹沿编织纹路形成较为明显扩展,同时伴有基体树脂碎片飞落。具有相同纤维体积含量的2种编织复合材料相比,三维五向编织复合材料由于轴纱的嵌入,编织方向纱线比例的增大提高了复合材料轴向性能,提高复合材料的冲击抵抗性,与三维四向编织结构相比,延缓了裂纹的增加和扩展。

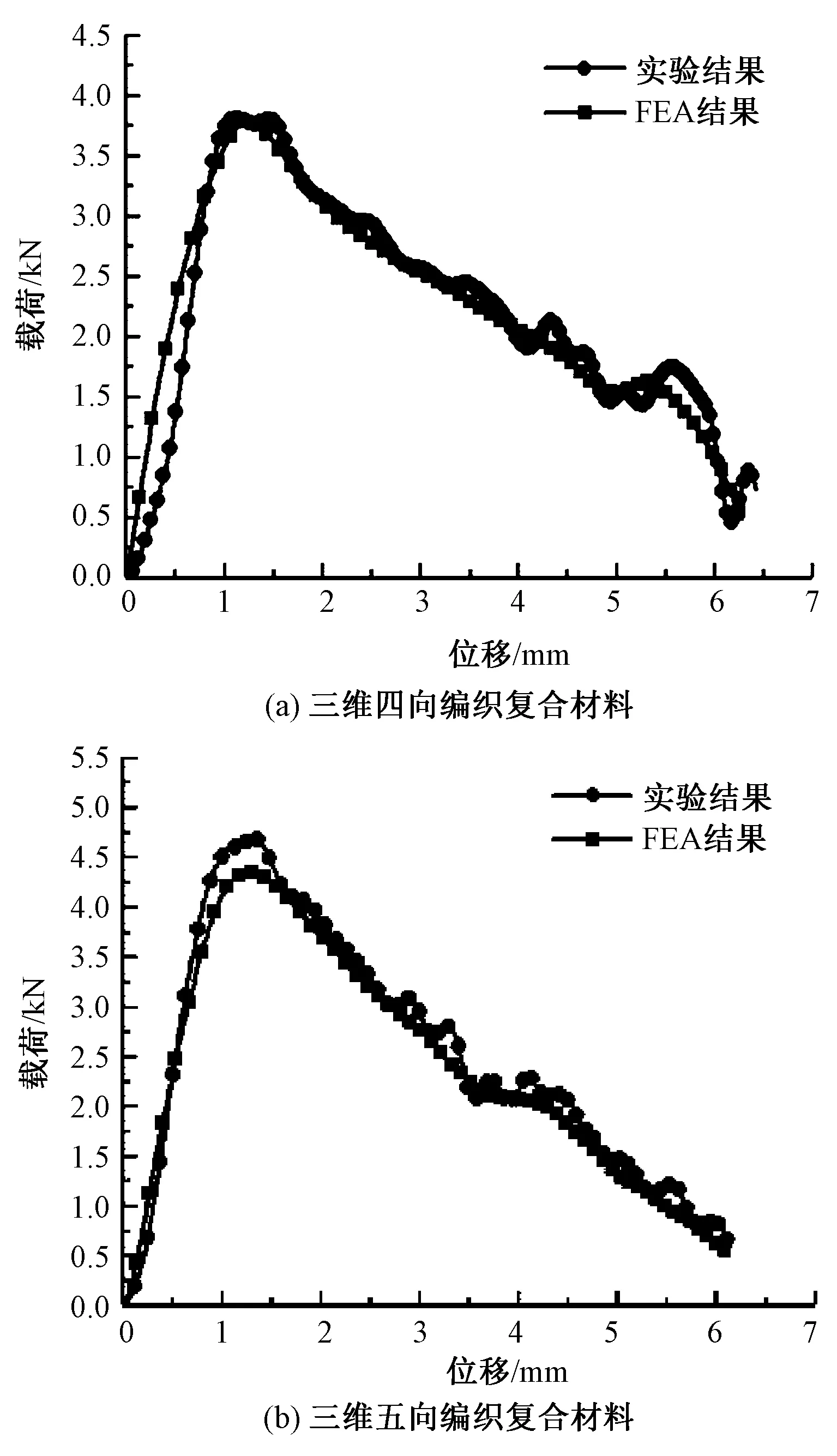

3.2 有限元模拟的冲击载荷结果

图7示出FEA获得的载荷-位移响应,通过荷载-位移曲线来评估不同编织结构对冲击断裂实验下编织复合材料响应的影响。注意到三维五向编织试样的峰值载荷明显高于三维四向编织复合材料,这一趋势与低速冲击实验结果一致。如图所示,载荷单调增加到峰值,在峰值之后逐渐下降。通过比较,可以观察到数值分析得到的结果与冲击断裂实验的结果吻合良好,证明了构建的等效拼接组合模型的有效性。

图7 通过实验和有限元模拟得到的编织复合材料在冲击断裂实验下的荷载-位移曲线Fig.7 Load-displacement curves of braided composite under impact fracture test obtained through experiment and simulation. (a) 4-directional 3-D bracided composite; (b) 5-directional 3-D braided composites

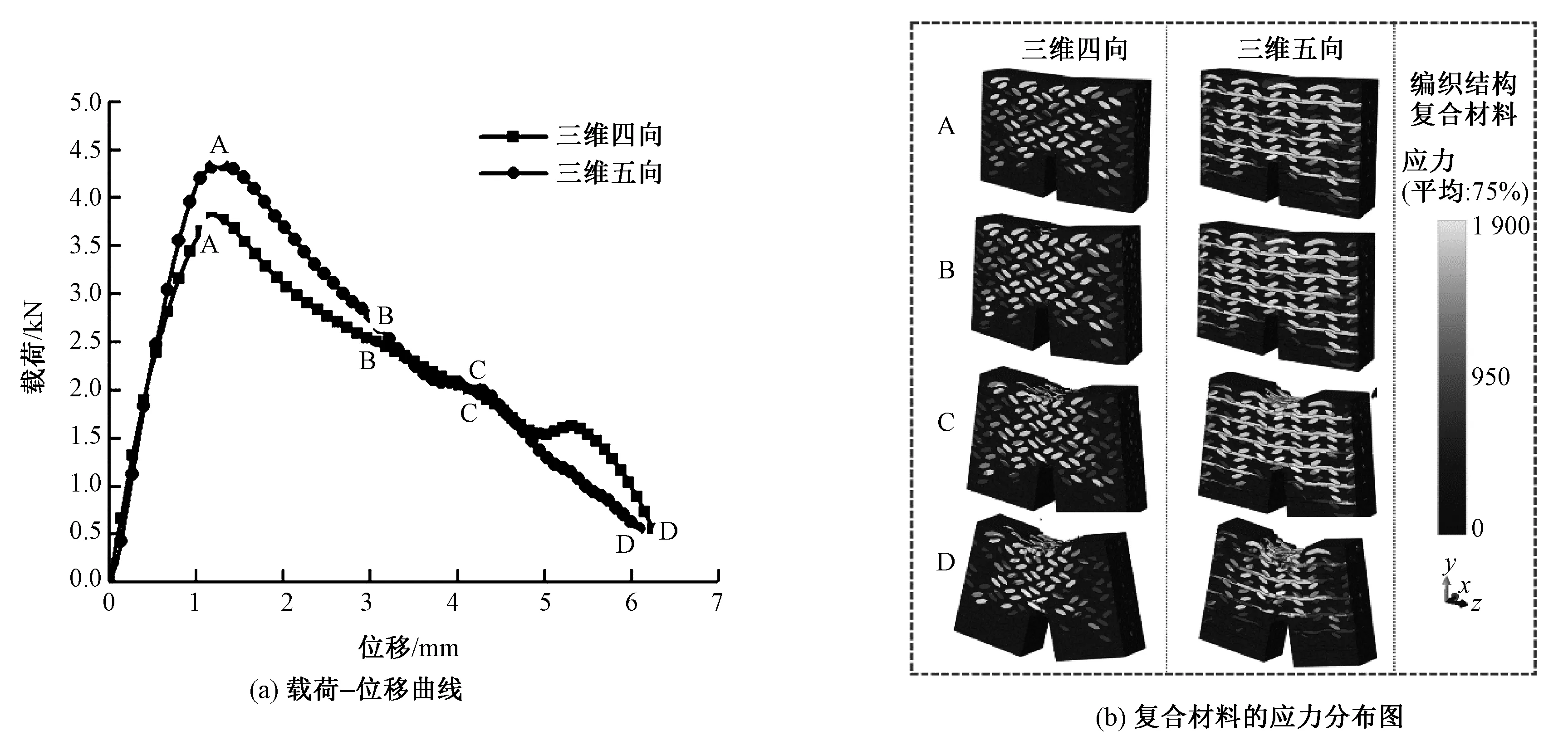

3.3 有限元模拟的损伤演化

图8(a)示出三维四向和三维五向这2种编织结构复合材料在有限元模拟中荷载-位移曲线(复合材料的有限元模拟结果曲线),图8(b)示出三维四向和三维五向这2编织结构的复合材料的损伤演化图。为进一步了解这2种编织复合材料的冲击断裂行为,本文对复合材料受到冲击时逐步断裂过程中的应力传递和分布进行了讨论。在2种编织复合材料有限元模拟预测曲线上的相同拐点位置,选取了A、B、C、D 4个具有代表性的点,以逐步描述裂纹扩展和损伤。从图8中A~D的过程,微裂纹在A点出现在缺口边缘,然后迅速扩展,直至D点材料完全破坏。在2种编织复合材料有限元模拟的预测曲线中,三维五向编织复合材料承受的最大载荷为4.81 kN,三维四向编织复合材料承受的最大载荷为3.79 kN,由此三维五向编织复合材料表现出更大的应力承受能力。

从图8(b)可见,编织预制件结构是复合材料主要的承重结构,复合材料的应力分布在很大程度上取决于编织结构。由A、B、C、D的损伤演化显示,与三维四向相比,三维五向编织复合材料中轴纱能够承载大部分应力,有效地提高了复合材料的断裂性能。在A~D阶段,编织复合材料内部纱线变形和损伤逐渐增加,能够承受的载荷逐渐减小。

图8 2种编织结构复合材料的应力分布对比Fig.8 Comparison on stress distribution of two kinds of braided composite. (a) Load-displacement curve obtained through simulation; (b) Stress transfer and distributions of braided composites

3.4 有限元模拟的能量吸收结果

图9示出复合材料的能量吸收对比,在此引入每单位体积分数复合材料吸收的能量(比能量吸收,SEA)来评估不同组分对能量吸收的贡献。

注:1—三维五向实验结果;2—三维五向有限元模拟结果;3—三维四向实验结果;4—三维四向有限元模拟结果。图9 复合材料的能量对比Fig.9 Energy proportion of braided composites. (a) Energy absorption; (b) Specific energy absorption by FEM

对于三维五向编织复合材料,体积分数仅占2.69%的轴向纱线,其SEA高达60.6 J。对比相同体积分数下的三维四向编织复合材料,其编织纱线和树脂基体的体积分数分别为30.80%和66.51%,SEA只有28.8 J 和6.6 J。有限元数值模拟结果表明,在相同的体积分数下,轴向纱线与其他组件相比具有较高的能量吸收能力。三维五向编织复合材料的总能量吸收比三维四向复合材料高9.06%。由于编织纱线是主要的能量吸收成分,复合材料的冲击性能也部分取决于纤维增强结构。因此,轴向纱线可显著提高三维五向编织复合材料的抗断裂性,三维五向编织复合材料比三维四向复合材料具有更好的抗断裂性能。

4 结 论

1)建立新型的有限元等效拼接组合模型,采用多尺度和细观结构结合的方法来模拟三维四向和三维五向编织复合材料冲击裂纹扩展,渐进损伤,应力分布和能量吸收。模拟结果与低速冲击实验结果相比有着较好的一致性。

2)编织结构对复合材料冲击断裂损伤有显著影响。实验结果表明:轴向纱线的插入改变了编织复合材料裂纹扩展路径,使三维五向编织复合材料的最大断裂载荷比三维四向试样提高了20%以上; 三维五向编织复合材料的总能量吸收比三维四向复合材料高9.06%。

3)模拟结果表明,编织增强体结构的损伤吸收主要的冲击能量。在相同的体积分数下,轴向纱线与其他组件相比具有较高的能量吸收能力,在三维五向编织复合材料中,体积分数仅占2.69%的轴向纱线,其比能量吸收值高达60.6 J。