含夹矸厚顶煤冒放性机理及控制技术研究

2021-01-06高怀俊

高 怀 俊

(山西潞安集团潞宁孟家窑煤业公司,山西 忻州036000)

1 工程概况

孟家窑煤矿11508 工作面开采11 采区5 号煤层,工作面埋深350~400m,平均煤厚10.6m,平均倾角25°,煤层结构较简单,含2~3 层夹矸,内生节理不发育,煤层质地松软。工作面伪顶岩性为泥岩,黑色、薄层状,厚度0.5~1.0m,属软岩;直接顶板岩性主要为泥岩、砂质泥岩,局部为粉砂岩、粒砂岩,厚度3.0~5.0m,岩相变化较大,属于不稳定-中等稳定顶板;老顶岩性一般为中、细粒砂岩,分布不均厚度变化30.0~35.0m。直接底板岩性为泥岩、砂质泥岩及粉砂岩等,厚度7.5~9.0m,岩相变化较大;老底岩性主要为粗、中、细粒砂岩,厚度10.0~15.0m,岩相变化较大,规律及不稳定。

11508 工作面采用放顶煤开采,采煤高度2.8m,放煤高度7.8m,采放比1:2.8,循环进尺为0.6m,放煤步距也为0.6。在截割高度之上的煤体中,存在一层厚度达1.0m 的坚硬夹矸,如图1 所示。由于夹矸层位距上方岩层和下部支架都有一定距离,上方顶板破断产生的回转变形和下放支架产生的反复支撑作用都不能使该层夹矸产生破碎,坚硬夹矸层的存在影响了顶煤冒放的效果,对11508 工作面的正常推进十分不利。因此,需要对含夹矸层的顶煤冒放性进行研究并采取相应的厚夹矸层软化措施改善顶煤冒放性。

图1 11508 综放面顶煤夹矸位置示意

2 含夹矸顶煤破碎机理

2.1 顶煤破碎机理的力学分析

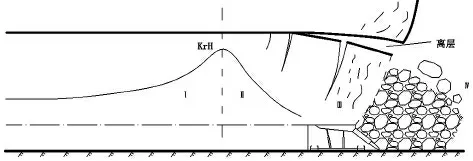

在放顶煤工作面向前推进过程中,采场前后方的顶煤受力状态和损伤变化特征可以划分为4 个阶段,如图2 所示。I 区域范围最广,从煤体原岩应力区直到超前应力峰值位置,越靠近工作面煤体所受超前应力场越大,煤体发生细观损伤的程度越大,此时细观损伤仅限于有发育成裂隙的趋势,煤体整体完整性良好;II 区域是超前支承应力峰值位置至煤壁位置区域,此时越靠近煤壁,应力值越小,煤体中发育的细观裂隙已经贯通发育成宏观裂纹,表现为煤体破碎状态加剧,塑性变形产生,承载能力逐步失去;III 区域从采场煤壁到支架后方顶板断裂处,这部分顶煤属于放煤区域,放煤过程中顶煤下沉速度远大于上方顶板下沉速度,煤岩交界处产生离层,在支架反复支撑的扰动下,顶煤多发生竖向断裂从而有利于放煤工作的进行,如果顶煤中存在夹矸层则会阻碍竖向断裂的产生从而不利于顶煤冒放;IV 区域为支架后方的采空区垮落区,顶板下沉过程中会存在部分未放出的顶煤,这部分顶煤与前方煤体紧密相连从而限制支架上方顶煤破碎程度。正常情况下,4 个区域的过程是连续且顶煤能够充分冒放的,当顶煤中存在厚硬夹矸层时,一方面顶煤不能充分发育竖向裂隙而无法破断,另一方面即使顶煤竖向破断产生,其破碎块度也较大,不利于放煤工作的进行。

图2 放顶煤的自然破坏过程

2.2 含夹矸对顶煤冒放性的影响分析

含厚硬夹矸层的顶煤中,应力传递会被阻断,导致夹矸层上方煤层受力加大而下方煤层受力较小,同时夹矸层的存在还会导致顶煤变形分为两部分,无法同时达到变形破坏的状态,受夹矸层影响的顶煤塑性区发育和破碎系数对比如图3、图4 所示。塑性区发育趋势表明夹矸层对上部煤体的破坏状态影响较小,但对夹矸层附近煤体影响较大,使其出现弹性区,将上下两部分的塑性区发育分离开,无法产生整体破碎状态。破碎系数对比情况表明,受夹矸层的影响支架正上方破碎系数小于1.0 的区域基本扩展到整个支架上方位置,平均破碎系数从无夹矸的1.51 减小到有夹矸的0.99,降幅达34.4%,由此可见,顶煤夹矸层的存在,大大减小了顶煤的破碎程度,对顶煤的放出率影响很大。因此,有效增加顶煤与夹矸层的破碎程度是保证11508 工作面正常放煤工作的前提。

图3 有无夹矸层对顶煤塑性区发育的影响

图4 有无夹矸层对顶煤破碎系数的影响

3 11508 综放面含厚夹矸放顶煤技术措施

3.1 含厚夹矸顶煤预裂爆破方案设计

为保证顶煤中的夹矸能够被充分预裂爆破,在11508 工作面顶煤中新掘进一条爆破工艺巷,巷道断面宽×高为5.0m×3.0m,布置在上方顶煤中部,工艺巷中线距两侧工作面巷道各75m,边上留20m 的煤体不爆破以保证工作面顺槽的稳定性,则工艺巷两侧需爆破的煤体范围各为50m,如图5 所示。在工作面初采时由于来压较强烈可不采取预裂措施,为减少工艺巷的掘进距离,掘进迎头距开切眼煤壁60m 处停止。巷道设计预裂爆破钻孔每排间距为6m,单排布置4 个孔,上下两孔口相距3.0m,孔口角度分别与煤层夹角成±2°,钻孔与巷道夹角为75°,钻孔孔深为60m。

为保证顶煤和夹矸的预裂效果最大化,选用二级煤矿许用乳化炸药,采用不耦合装药,装药系数根据模拟计算选取为1.25,同时确定的药卷直径为50mm,实际钻孔直径为62mm,药包规格为50mm×580mm。综合考虑爆炸效果和能量利用率,确定合理线装药密度为2.53kg/m,单孔装药量113.8kg。炮孔装药结构如图6 所示,封孔材料采用黄泥与沙子分段封堵,封堵长度占总长的1/4。采用双电雷管导爆索孔底反向起爆,起爆器型号为MFD-200 型,三排炮孔同时起爆,毫秒延迟时间为25ms。

图5 爆破钻孔布置方案

图6 装药结构示意

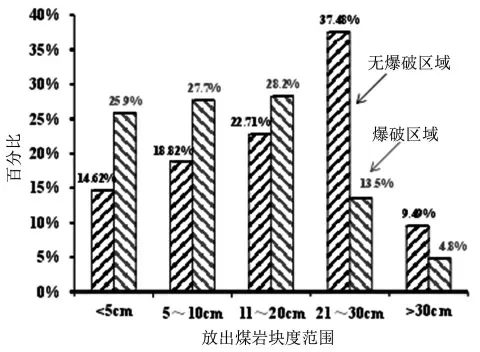

3.2 工程应用效果分析

由于切眼前方60m 顶煤未采取预裂爆破措施,可以将有无爆破作用的放煤块体进行统计分析,如图7 所示。经过爆破作用后,顶煤的破碎程度明显增加,块度小于20cm 的范围比例增加了25.6%,大块度21~30m的范围比例减小了24%,预裂爆破作用对顶煤破碎的作用明显,大块夹矸或煤体堵塞放煤口的现象基本没有发生。另外,经过对顶煤回收率的统计分析,爆破后的顶煤综合回收率相较之前增加了11.1%,达到了80.4%,工作面每循环多回收煤量300t 左右,经济效益可观,安全技术符合11508 综放面生产要求。

图7 顶煤块度统计分析

4 结 论

顶煤中厚硬夹矸层的存在对顶煤竖向裂隙发育和煤体破碎块度有直接影响,不利于顶煤冒放工作。顶煤中夹矸层的存在会使塑性区发育被阻断,整体破碎系数减小,对工作面支架与采空区安全产生较大负面影响。采用深孔预裂爆破技术可以有效将坚硬夹矸进行破碎,11508 综放面顶煤采用深孔预裂爆破后,顶煤回收率增加了11.1%,单循环多回收近300t 资源,有效满足了经济效益与生产安全的要求。