液压支架活塞组合密封圈密封性能的有限元分析

2021-01-06燕晓宇

燕 晓 宇

(大同煤矿集团机电装备制造有限公司,山西大同,037000)

液压支架立柱活塞故障主要是由密封失效原因引起,密封圈失效会导致液压油出现泄漏。本课题的主要工作就是通过实验和有限元仿真研究密封圈特征参数与密封性能之间的关系,根据各项分析结果对密封圈的结构进行优化[1]。

本文对密封圈在静密封和动密封下,分别分析介质压力、摩擦系数、压缩率、密封间隙对密封性能及密封圈寿命的影响,得到最大剪切应力、最大接触应力和最大Von Mises 应力云图,然后根据三个准则判断密封圈是否具有优良的密封性能以及密封圈是否发生破损失效[2-3]。

1 介质压力对密封性能的影响

研究介质压力对密封性能的影响,不同工作状态下组合密封圈密封副之间的参数设定为摩擦系数μ=0.1,压缩率ε=8.5%,密封副配合间隙s=3mm,对密封圈施加介质压力(根据公称压力标准等级分级)10.0MPa、12.5MPa、16.0MPa、20.0MPa、25.0MPa、31.5MPa、40MPa,对组合密封圈进行有限元分析,得到剪切应力、接触应力和Von Mises 应力云图,再根据数据结果综合分析介质压力对活塞组合密封圈密封性能的影响[3]。

1.1 应力云图

在静密封和动密封中,对密封圈施加介质压力10.0MPa、12.5MPa、16.0MPa、20.0MPa、25.0MPa、31.5MPa、40.0MPa,对鼓形密封圈进行有限元分析,得到剪切应力云图,如图1 所示。

图1 Von Mises 应力云图

1.2 综合分析

不同的工作状态、介质压力下的最大剪切应力、最大接触应力和最大Von Mises 应力数值,见表1。

表1 不同状态下应力的最大值

1)剪切应力情况。由表1 可以看出,在静密封中,剪切应力受介质压力的影响较小,油压从10MPa到40MPa 变化时,最大剪切应力值在0.5 以内变化,最大剪切应力值为9.5MPa,不会对活塞组合密封圈使用寿命产生影响。在动密封中,随介质压力的增加,最大剪切应力的值整体增大趋势,油压为31.5MPa时,最大剪切应力达到最大值18.2MPa,在40MPa 时出现了回落,最大剪切应力值小于聚氨酯的许用剪切应力,活塞组合密封圈不会发生剪切破坏。

2)接触应力情况。在静密封中介质压力25MPa、31.5MPa 时,最大接触压力最小为70MPa,接触应力受介质压力的影响非常小。在动密封中,由于活塞的移动,摩擦力作用和油压阻力导致最大接触应力相比静密封显著增大。介质压力在10.0MPa 时,最大接触压力出现在径向油液作用的接触面;压力在12.5MPa到25.0MPa 之间时,最大剪切应力出现在密封圈径向与导向套接触的区域,并随介质压力的增加而扩展,接触应力值变化不大;最大接触压力随介质压力的增大整体呈上升趋势,但在31.5MPa 时出现了拐点,最大值出现在31.5MPa 时达到159MPa。由此可以得出结论,不论是在静密封还是动密封中,最大接触压力始终大于介质压力,可以保证良好的密封状态。

3)Von Mises 应力情况。Von Mises 应力反映密封圈内部的等效应力情况,可以作为预判密封圈能否发生屈服破坏的依据。当活塞组合密封圈处于静密封,介质压力为10.0MPa、12.5MPa 时,最大Von Mises 应力出现在轴向液压油作用的密封圈弹性体部位,最小值1.7MPa;介质压力为16.0MPa、20.0MPa、31.5MPa时,最大Von Mises 应力出现;介质压力为25.0MPa、40.0MPa 时,最大Von Mises 应力区域发生扩展。从表1 中可以看出,最大Von Mises 应力随介质压力的增加呈递增变化,当介质压力为40.0MPa 时,最大Von Mises 应力达到最大值9.2MPa。

在动密封中,动密封中最大Von Mises 应力变化趋势与静密封基本一致,都是随介质压力的增加,最大Von Mises 应力也随之增大,接触应力区域不断扩展,在介质压力为40.0MPa 时,出现极值11.1MPa。最大Von Mises 应力值小于丁腈橡胶和聚氨酯材料的许用应力值,不会出现屈服破坏现象。

上述分析可以看出,介质压力对最大Von Mises应力的影响呈递增变化,介质压力越大,密封圈越容易失效;当介质压力小于40MPa 时,对接触应力几乎没影响,接触应力始终大于介质压力,密封效果良好。

2 摩擦系数对密封性能的影响

研究摩擦系数对活塞组合密封圈密封性能的影响,设定活塞组合密封圈的压缩率为ε=8.5%,施加介质压力P=31.5MPa,密封副配合间隙s=3mm,摩擦系数分别设定为0.05、0.1、0.15、0.2、0.25、0.3,在使用大变形分析条件,调整计算子步数为30,经过计算后处理,得到活塞组合密封圈在静密封和动密封中的Von Mises 应力、剪切应力和接触压力,数据统计见表2 所示。

表2 不同状态下应力的最大值

1)剪切应力。由表2 可以看到,在静密封中,当摩擦系数为0.05 时,最大剪切应力的最小值为6.1MPa;摩擦系数为0.3 时,最大剪切应力最大值为10.9MPa,在静密封中摩擦系数对剪切应力的影响较小。在动密封分析可知,当摩擦系数在0.2 到0.3 之间时,最大剪切应力显著增大,摩擦系数为0.3 时达到最大值39.5MPa。由于活塞的往复运动,摩擦系数在动密封中对剪切应力影响较大,较大的摩擦系数会使剪切应力超过聚氨酯和橡胶材料的许用剪切强度,密封圈发生剪切破坏,密封能力丧失。

2)接触应力。由表2 可以看到,当摩擦系数为0.05 到0.2 之间时,随摩擦系数的增加最大接触应力递增;当摩擦系数为0.2 时接触应力出现了最大值97MPa,然后最大接触应力随摩擦系数的增加出现了递减现象,最小值出现在0.05 时为43MPa。当摩擦系数为0.05 时,最大接触应力为146MPa,然后从0.1 开始,最大剪切应力随摩擦系数的增加而增大,当摩擦系数为0.3 时出现了极值243MPa。静密封和动密封的最大接触应力分布相似,但是出现极值的位置不同,摩擦系数越大接触应力越大,密封性能越好。但是过大的接触应力会加速液压缸和密封圈的磨损,因此摩擦系数不宜过大。

3)Von Mises 应力。当活塞组合密封圈装入密封沟槽中后,受到活塞杆和导向套的压力作用而发生变形,径向最大尺寸处发生的变形最大,为预压缩量的大小。在表2 中,当摩擦系数为0.15 时出现拐点,在摩擦系数为0.3 时出现最大Von Mises 应力极值为8.2MPa,摩擦系数对静密封的Von Mises 应力的影响不大。根据表2,动密封中的最大Von Mises 应力相比静密封增长更快,在摩擦系数为0.05 时出现最小值6.3MPa, 然后随摩擦系数的增大Von Mises 应力呈线性增加,最大Von Mises 应力值为23.2MPa。过大的Von Mises 应力会导致密封圈出现屈服破坏,影响密封性能,因此不宜选用较大的摩擦系数。

由上述分析可以得到,当摩擦系数较小时,对剪切应力和Von Mises 应力的影响较小,但对动密封的接触压力影响较大,因此最优摩擦系数选择0.1;在动密封中,摩擦系数Von Mises 应力的影响较大,当摩擦系数大于0.15 时,会发生屈服破坏;最大接触应力一直大于介质压力,但是过大的摩擦系数会导致活塞能耗增大效率降低,因此摩擦系数不宜大于0.2。

3 压缩率对密封性能的影响

研究介质压力对密封性能的影响时,压缩率不能在软件中直接设置,要根据式(1)进行计算得到。给密封圈径向施加不同压力,根据尺寸变化计算压缩率。

式中:l 为密封圈截面径向最大尺寸;h 我密封圈安装后截面的径向最大尺寸。

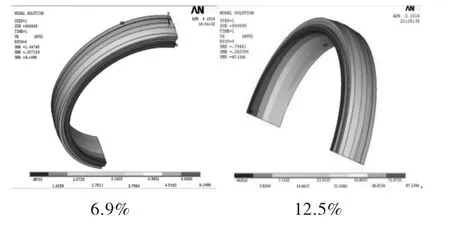

设定摩擦系数为μ=0.1,介质压力P=31.5MPa,密封副配合间隙s=3mm,压缩率分别为5.8%、6.9%、8.5%、10.3%和12.5%,对密封圈进行有限元分析,得到剪切应力、接触应力和Von Mises 应力统计见表3。

表3 不同状态下应力的最大值

图2 不同状态下剪切应力云图

图3 Von Mises 应力云图

1)剪切应力。活塞组合密封圈被张紧后安装在活塞上,受到预压力,密封面与导向套紧密接触,起到密封作用。最大应力出现在密封圈背压方向的台阶面上,压力值向两侧递减,压缩率在5.8%到8.5%之间时,最大剪切应力基本不变,最小值9.3MPa 出现在压缩率为8.5%时;当压缩率为10.3%时,最大剪切应力区域急剧增大,并向密封圈两侧扩展,最大值增加到50MPa;当压缩率继续增大到12.5%时,最大剪切应力达到最大值75MPa。由于活塞的运动,接触应力区域相比静密封显著增大,并向密封面的受压侧扩展,应力云图出现了波纹。最大剪切应力和静密封一样压缩率为5.8%到8.5%时,变化不明显,最小值出现在压缩率为5.8%时,最小值为9.8MPa;压缩率从10.3%开始,最大剪切应力发生突变,呈递增趋势,在12.5%时达到最大值136MPa。此时最大剪切应力已经超过了聚氨酯和橡胶材料的许用剪切强度,过大的压缩率会导致密封圈发生剪切破坏。

2)接触应力。在静密封中,最大接触应力均在活塞组合密封圈与导向套接触的密封面上,动密封的接触应力区域比静密封大,并扩展到截面径向尺寸最大处的两侧;随压缩率的增加,接触应力区域增大。由表3 可以看出,静密封和动密封的最大接触应力随压缩率的增加变化趋势基本一致。在静密封中,接触应力的最小值为45.4MPa,然后在压缩率为8.5%时减小,出现拐点,又在压缩率持续增加时,接触应力急剧增大,在压缩率为10.3%时,最大接触应力达到最大值552MPa。在动密封中,压缩率在5.8%到8.5%之间时,最大接触应力随压缩率的增加而增大,当压缩率大于等于10.3%时,最大接触应力急剧增大,最后达到最大值521MPa。较大的压缩率有力于密封,但如果压缩率过大,会产生较大的接触应力,会使能耗增加,液压缸效率降低甚至卡死现象。

3)Von Mises 应力。活塞组合密封圈安装在活塞沟槽后,会受到轴向介质压力和径向挤压作用,密封圈发生塑性形变。当压缩率较小时,最大VonMises 应力出现在轴向受介质压力作用的区域和靠近受力侧的沟槽底,当压缩率增大时,最大Von Mises 应力出现在活塞组合密封圈的密封面上,压缩率再增大,VonMises 应力区域扩展。从表3 可以看出,压缩率为5.8%、6.9%和8.5%时,压缩率对Von Mises 应力的影响并不大,只有在压缩率大于等于10.3%时,最大VonMises 应力随压缩率的增加变化较大,最大Von Mises 应力为87.1MPa。

动密封中的Von Mises 应力变化趋势和静密封基本一致,当压缩率较小时,最大Von Mises 应力出现在与导向套接触的密封面上,当压缩率增大时,最大Von Mises 应力出现在轴向受介质压力作用的区域和靠近受力测的沟槽底,并随压缩率的增加向两侧扩展。从表3 可以看出,压缩率小于等于8.5%时,对VonMises 应力的影响不明显,只有压缩率在10.3%和12.5%时,Von Mises 应力急剧增大,在12.5%时出现最大值101.7MPa,此时材料会发生屈服失效,出现泄漏,因此不宜选用较大的压缩率。

从上述分析可以看到当压缩率较小时,其对剪切应力、接触应力和Von Mises 应力的影响较小,所以建议选择最优压缩率为8.5%;最大接触应力一直大于介质压力,能保证良好的密封性能;压缩率大于等于10.3%时,剪切应力和Von Mises 应力较大,会发生剪切和屈服破坏,影响密封圈寿命。

4 密封副配合间隙对密封性能的影响

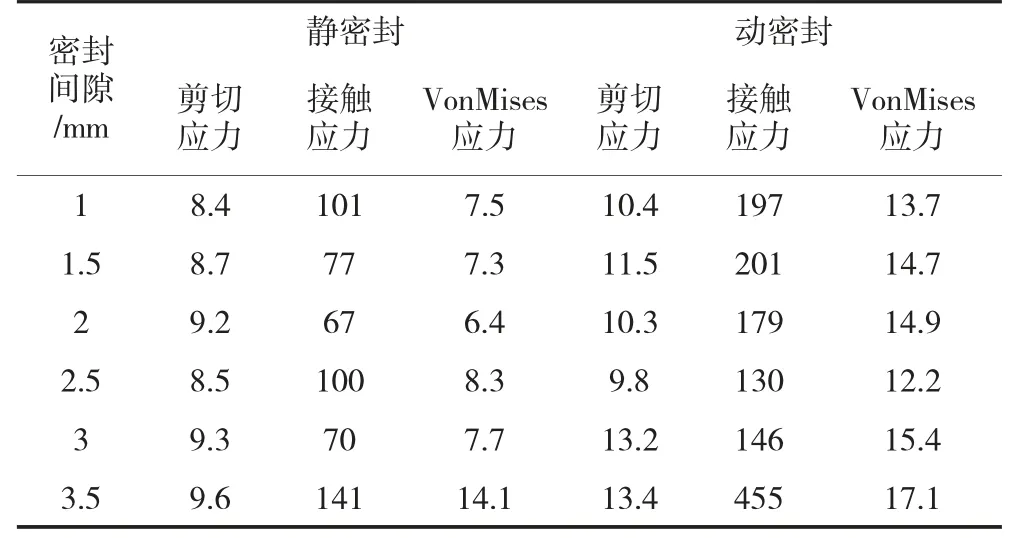

密封副配合间隙指密封圈装入活塞后导向环与缸体之间的距离。分析密封副配合间隙对密封性能的影响时,设定活塞组合密封圈的压缩率为ε=8.5%、施加介质压力P=31.5MPa、摩擦系数μ=0.1,密封副配合间隙分别为1mm、1.5mm、2mm、2.5mm、3mm 和3.5mm 使用大变形分析条件,调整计算子步数为30。在不同工作状态和不同压缩率条件下经过分析计算后处理,得到活塞组合密封圈在不同工作状态下最大Von Mises 应力、最大剪切应力和最大接触压力统计表见表4。

表4 不同状态下应力的最大值

表4 统计了不同的工作状态,密封副配合间隙(以下简称密封间隙) 分别为1mm、1.5mm、2mm、2.5mm、3mm 和3.5mm 时,活塞组合密封圈的最大剪切应力、最大接触应力和最大Von Mises 应力数值,单位为MPa。

1)剪切应力。由表4 可以观察到,在静密封中密封间隙为1mm 时,剪切应力为8.4MPa,然后随密封间隙增加,出现最大剪切应力减小的趋势,最大剪切应力的极小值出现在密封间隙为2.5mm 时,密封间隙从3mm 开始,最大剪切应力又开始递增。最大剪切应力随密封间隙的递增出现了先减小后增大的变化趋势,密封间隙对剪切应力的影响不大。

同样在动密封中,最大剪切应力依旧在活塞组合密封圈轴向介质压力作用面上并向两侧递减,随密封间隙的变化趋势也与静密封相似。当密封间隙为1mm 时,最大剪切应力出现极小值10.4MPa,密封间隙继续增加时,最大剪切应力随之减小;在密封间隙为2.5mm 时,出现了拐点,最大剪切应力的最小值为9.8MPa;密封间隙继续增大时,最大剪切应力又开始增加,最后增加到14.4 MPa。密封间隙对动密封的影响要大于对静密封的影响,密封间隙不宜选择过大[6]。

2)接触应力。由表4 可以看到,在静密封中,最大接触应力发生在活塞组合密封圈截面径向尺寸最大处于导向套接触的区域,最大应力区域较小,其余区域应力分布均匀,密封间隙对剪切应力的分布影响不大。最大接触应力的变化曲线呈“W”型,变化很不规律,最小值出现在密封间隙为2mm 时,为67MPa,最大值出现在密封间隙为3.5mm 时,为141MPa。

在动密封中,活塞组合密封圈最大剪切应力的区域相比静密封增加了不少,并向密封圈两侧扩展。在表4 中,密封间隙在1mm 时,最大剪切应力为197 MPa;然后随着密封间隙的增加,最大剪切应力递减,在密封间隙为2.5mm 时出现极小值,为130MPa;密封间隙继续增大,最大剪切应力又出现递增趋势,在3.5mm 时出现了急剧增加,最大值达到了455MPa。变化曲线整体呈类“V”型分布,密封间隙对动密封的影响要大于静密封,不宜选择较大密封间隙,否则接触应力过大。

3)Von Mises 应力。在静密封中,活塞组合密封圈最大Von Mises 应力区域较小,仅轴向可见应力集中区域,其他部位的Von Mises 应力分布均匀,应力集中区域较小,由于材料的非线性应力云图上出现了不规则变化。由表4 可知,最大Von Mises 应力随密封间隙的变化不规则,呈类“W”型分布,随着密封间隙的增加,最大VonMises 应力出现了先减后增再减的变化过程,与最大接触应力的变化基本一致。当密封间隙为2mm 时,最大VonMises 应力出现极小值6.4MPa,当密封间隙增大到3.5mm 时,最大Von Mises应力出现极大值14.1MPa。

在动密封中,活塞组合密封圈最大Von Mises 应力区域相比静密封出现了扩展现象,并向主密封面两侧延伸,应力集中区域扩大。由表4 可知,在动密封中,最大Von Mises 应力随密封间隙变化很不规律整体呈先减后增趋势。当密封间隙在1mm 到2mm 区间时,最大Von Mises 随密封间隙的增大呈递增趋势;然后随密封间隙的增加最大Von Mises 应力出现减小现象,当密封间隙为2.5mm 时出现拐点,最大Vonises 应力达到极小值12.2MPa;之后随密封间隙增大,最大Von Mises 应力的最大值出现在密封间隙为3.5mm 时,最大值为17.1MPa。密封间隙对动密封的影响较大,选择合适的密封间隙有利于降低应力集中,延长密封圈寿命。

由上述分析可知密封间隙的变化对动密封的影响比较明显,通过综合比较,建议选择最优的密封间隙应小于3mm;最大接触应力大于介质压力,能保证密封良好,但过大的密封副配合间隙会出现较大的接触应力,导致活塞卡死。

5 最优参数情况

通过前面几节的分析,我们选择了一组影响活塞组合密封圈密封性能因素的最优参数,摩擦系数μ=0.1、压缩率ε=8.5%、密封副配合间隙s=2mm,在介质压力P=31.5MPa 时,用得到的这组最优参数来进行密封性能的模拟,检验上面的分析计算结果。

在最优参数的情况下,最大剪切应力均出现在密封圈靠受力侧与沟槽接触的面上,最大值为9.4MPa,小于许用值剪切应力值;最大接触应力发生在密封圈轴向受力侧的台阶面及其两侧区域,静密封的最大值为137MPa,动密封为256MPa,均大于介质压力,能起到良好的密封作用;最大Von Mises 应力出现在密封圈的与沟槽接触面上,应力集中的区域较小,最大值为11.8MPa,Von Mises 应力对活塞组合密封圈的影响较小,不会发生失效破坏。

6 结 论

本文对影响密封性能的因素(介质压力、压缩率、摩擦系数和密封副配合间隙)进行了有限元分析,从得到的一系列应力云图中采集最大剪切应力、最大接触应力和最大Von Mises 应力值,然后根据应力值的变化规律分析讨论了这些因素对密封性能的影响,得到影响因素的最优参数:摩擦系数μ=0.1、压缩率ε=8.5%、密封副配合间隙s=2.5mm。最后,选择一组最优参数进行有限元分析,验证前面的分析结果。