东滩煤矿副立井井壁风化机理及治理措施

2021-01-06侯俊华

侯俊华,张 昆

(兖州煤业股份有限公司东滩煤矿,山东 邹城273512)

0 引 言

井筒被称为矿井的“咽喉”,承担着运输及通风的双重重要任务,井筒的安全使用是整个矿井安全正常运行的前提[1-4]。井壁是井筒的主体结构,是抵抗地压、隔绝壁后高压水的有力屏障,同时也是井筒中大量装备安装的着力点,井壁质量是井筒安全运行的基础[5]。近年来在我国发生多起因井筒井壁粉化、破裂、质量缺陷、不合理井壁作业而引发的事故[6-11]。比如,冲积层段井壁破裂可能引发突水、溃砂事故,基岩段井壁块状坍塌可能造成井筒装备损坏、井筒作业人员伤害的事故[4]。

东滩煤矿是兖矿集团支柱矿井,核定生产能力750 万t/a,近年副立井在井深440m 以下段多处出现严重风化现象,混凝土粉化、石子坠落,威胁井筒装备及人员安全。本论文研究分析了其风化的机理,制定了治理措施,治理经验对类似工程问题的防治具有借鉴价值。

1 副立井概况

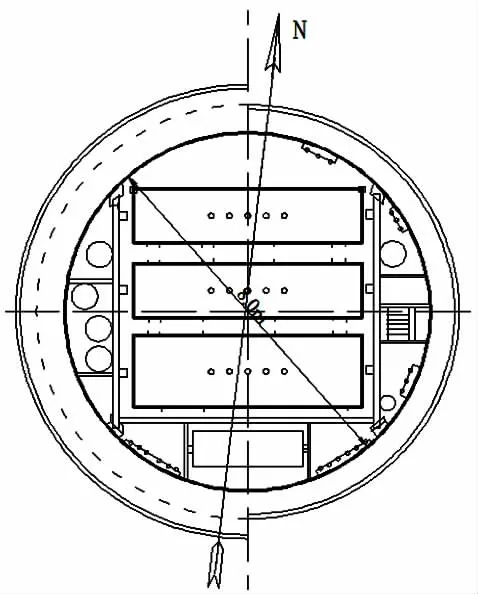

东滩煤矿副井1980 年8 月20 日破土动工,到1981 年1 月21 日139m 表土冻结段施工结束,以下基岩段施工采用大段高单行掘砌方式施工,掘进段高控制在80m 左右,井壁砌筑采用液压滑升模板,副井于1984 年建成,井筒直径Φ8.0m,井深738.9m(包括29m 井底水窝)。表土层厚度108.4m,冻结深度139.0m,冻结段井壁为普通双层钢筋混凝土井壁,井壁内外壁厚度分别为450mm、550mm,井壁混凝土设计强度C40;基岩段采用钻爆法施工,井壁为单层素混凝土井壁,井壁厚度500mm,井壁混凝土设计强度C25。东滩煤矿副立井共装备三个工作罐笼,一个配重器,北罐和中罐规格一致联合提升,南罐配合以配重器独立提升。采用球扁钢组合罐道,工字钢罐道梁,树脂锚杆托架;并设梯子间及管线等。副立井是矿井设备、人员运输的主要通道,兼作进风井和安全出口。

图1 东滩煤矿副立井断面图

2 井壁风化概况及机理分析

2.1 井壁风化情况

2018 年初副立井减压硐室出现两次水管电磁阀损坏,较大流量水沿井壁下流,下井口发现石子下坠现象;水管维修完成后,随进风井壁逐渐干燥,下井口出现扬粉现象。随后矿方联合中国矿业大学科研人员对井壁进行全面检查,发现在副立井井深440m 以下段井壁出现严重风化现象,风化区段徒手可抠下风化物,风化混凝土石子与水泥、黄沙分离,清理过程中扬尘严重(见图2)。井壁壁面已经风化,出现蜂窝、麻面、石子裸露的区域大约占总面积的20%,严重风化区域风化深度可达10cm。

图2 东滩煤矿副立井井壁严重风化区域图片

2.2 井壁风化机理

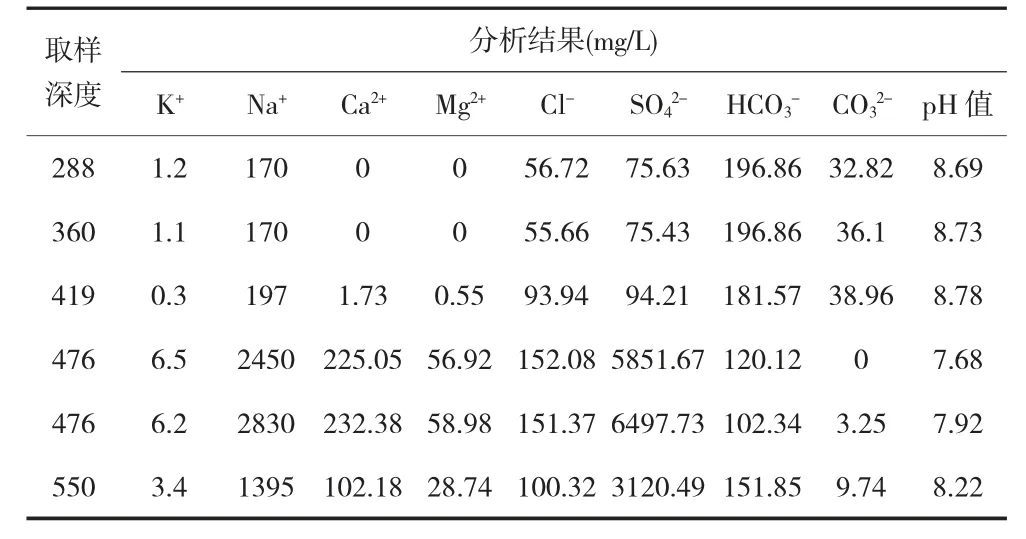

1984 年副立井建成后,井筒残存的水量较大,2015 年采用壁后注浆堵水,水量大幅降低。约3 年后井壁出现明显的风化现象,且有加剧加速趋势。风化段位于井筒440m 以下段,壁后对应为侏罗系红层砂岩,水质分析报告显示,红层段井壁渗漏水中硫酸根离子含量高(见表1),达到强腐蚀级别,所以判定井壁风化是富含高浓度硫酸根离子的井壁淋水造成的。

表1 副立井渗漏水质化验结果统计表

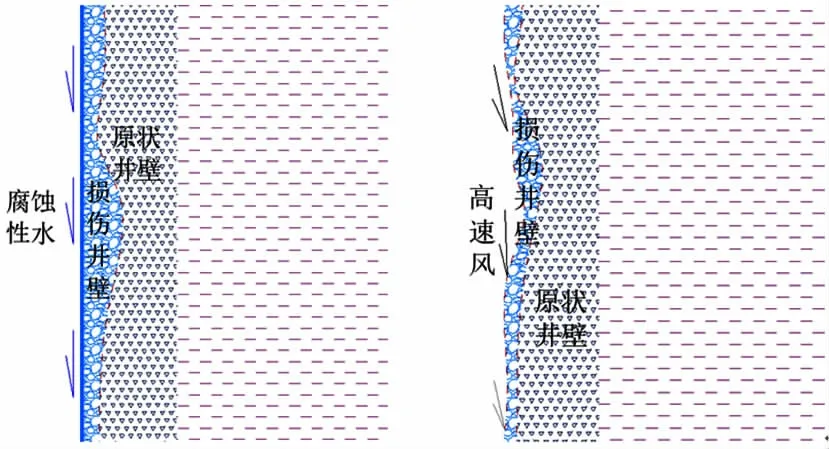

从1984 年井筒建成到2015 年井壁水量减小,20 余年间井壁一直处于强腐蚀性淋水的腐蚀之下,井壁腐蚀由壁面向内进行,井壁在20 余年的时间内受到较大的损伤,已经浸蚀了相当的深度。后期井壁水量较小,风化作用逐渐显现,前期已经腐蚀受损的混凝土井壁抗风化能力差,风化脱落现象逐渐发生(见图3)。井深440m 以上段混凝土没有受到腐蚀损伤,同等条件下没有出现风化现象。

通过对受腐蚀井壁的观察,井壁的腐蚀形式主要是混凝土中水泥结石体被溶解,离析出石子和黄沙,从而引起混凝土破坏,胶结成分丢失,水泥块逐渐软化、松散、脱落。主要表现为:①有淋水的部位成粘糊状,无淋水的部位成粉状;②腐蚀井壁从粗糙毛面部位开始,向四周和内部进行蔓延;③毛面腐蚀较快、较大,光面腐蚀很慢,较小;④有水处腐蚀较快,无水处腐蚀较慢。

图3 井壁风化机理示意图

2.3 危害

根据副井井壁风化的原因初分析结论,井壁风化脱落现象将持续进行,直至已腐蚀受损混凝土完全风化脱落为止,所以井壁风化将可能持续较长的时间,且可能呈现加剧加速的趋势。鉴于井筒的特殊性,为保护井中检修人员及装备的安全,应尽快进行治理。

井壁已经呈现风化、局部表皮脱落的现象,且有加速加剧趋势,威胁井内设备、电缆及检修人员安全,可能造成安全事故。另外副立井提升任务较重,如果井壁继续风化,一旦固定托架梁、罐道梁的锚杆锚固力减弱、失效,造成管道变形,甚至脱落,则极可能酿成重大责任事故,所以应组织治理,以消除这一重大安全隐患。

3 井壁风化治理措施

3.1 治理思路

井壁混凝土腐蚀受损及井筒较高流速风是混凝土风化的两个必要条件。从当前条件看,彻底改造已腐蚀受损混凝土、甚至彻底清除腐蚀受损混凝土难度较大;则可从井壁风化的另一个必要条件风方面考虑。风作用在混凝土上,使混凝土发生风化,阻隔两者之间的接触则是根本治理途径,此需要对混凝土壁面进行彻底封闭处理。

根据东滩副井实际粉化破裂情况,参考兖州矿区井筒破裂治理的经验,研究人员提出了副井粉化破裂治理的方案为:先采用壁后注化学浆封堵井筒内的淋水;然后采用锚网+喷射混凝土的方式,加固修复井壁的粉化脱落区域;最后采用壁面喷洒硅烷浸渍剂的方式,

3.2 封闭涂层材料选择

封闭涂层应具有非易燃易爆、与混凝土粘结能力强、耐久耐候性能好、刺激性气味挥发少、无腐蚀性等基本性能。

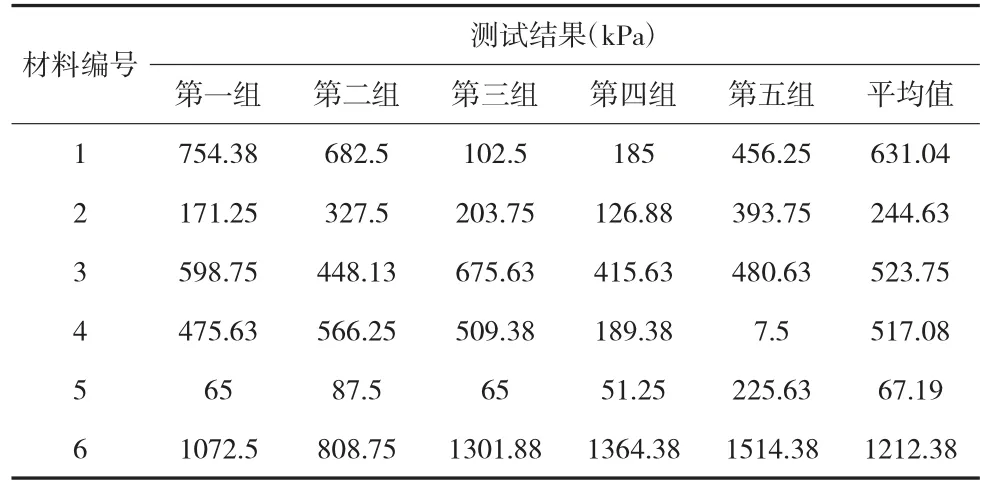

表2 不同材料与混凝土面粘结强度测试结果

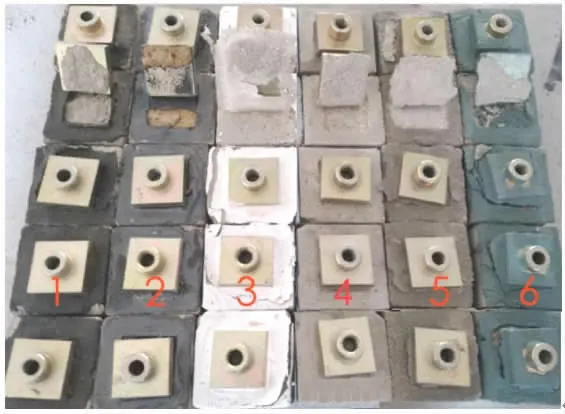

通过市场调研,选择了6 类最为典型的、常用的、知名厂商生产的混凝土壁面防水、封闭的涂料、试剂、胶等,进行各种材料的材质、性能等进行对比研究,相继进行了各种封闭涂层材料温度、水盐腐蚀环境、高速风、强紫外线劣化条件下的的室内试验,并进行了材料的挥发有害气体、可燃性、粘结强度、腐蚀性测试。最终通过综合对比选择LB-K11 涂层材料,此材料双组份涂料,采用丙烯酸酯为液料,使用特种水泥和其他活性材料为粉料。比如,6 种材料与混凝土粘结强度测试结果表3 所列,涂层材料LB-K11(编号6)与混凝土的粘结强度大幅高于其它5 种材料,涂层材料LB-K11 在进行与混凝土粘结强度测试时,其拉裂面位于混凝土中,其他材料均位于接触面(见图4)。

图4 不同封闭材料试样和拉坏后图片

4 治理施工情况

先进行井壁清理,对井壁附着物、结晶物及风化物,采用风铲、铁铲、扫把等工具进行清理。清理位置工作平台与井壁接触部位铺设皮带以防止清理物坠落井筒。清理完成后,对井壁进行封闭涂层处理。

LB-K11 涂层材料施工方法:①先将防水浆料液料注入干净的容器中,按比例一边搅拌一边缓慢加入粉料,充分搅拌直至形成无粉团的、均匀的浆料;搅拌均匀后,浆料静置熟化约3min,再搅拌约30s,备用。②使用辊筒或毛刷进行施工,一般至少涂刷两层,第二层的涂刷方向应与第一层垂直;每层施工须等上一层表干后(约2~6h)进行。③每一层涂刷的厚度不可太厚,一次涂刷厚度不得超过1mm,以利于养护固化。自井深440m 至下井口700m,涂层的面积6500m2,涂层厚度2mm,风化严重区域厚度3mm,共消耗LB-K11 涂层材料25 吨。

5 结 论

东滩煤矿副立井在井深440m 以下基岩段井壁混凝土出现严重的风化现象,通过水质分析发现,风化段井壁渗漏水中高浓度硫酸根离子是造成井壁风化的主要原因。1984 年副立井建成后,井壁残存的渗漏水量较大,井壁一直处于强腐蚀性淋水的腐蚀之下,井壁在20 余年的时间内受到较大的损伤,2015 年注浆治理井壁水量减小,前期已经腐蚀受损的混凝土井壁抗风化能力差,风化现象逐渐发生。东滩煤矿副立井井壁风化治理采用对混凝土壁面进行封闭的治理措施,通过对多种封闭材料进行温度、水盐腐蚀环境、高速风、强紫外线劣化条件下的的室内试验,材料的挥发有害气体、可燃性、粘结强度、腐蚀性测试,最终选择LB-K11 型涂层材料进行风化混凝土壁面封闭处理。东滩煤矿副立井井壁风化治理经验可为类似工程提供参考。