涡轮增压器气动噪声控制方法研究

2021-01-06孙云龙雷超群陈良吴广权占文锋段心林

孙云龙,雷超群,陈良,吴广权,占文锋,段心林

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

采用涡轮增压技术可以极大提高发动机的升功率和升扭矩,同时可以提高发动机的燃油经济性,然而涡轮增压发动机搭载整车带来极大技术优势的同时,其噪声问题亦日趋凸显。涡轮增压器的噪声与转速有很大关系,其噪声一般随转速的提高而增大[1]。带涡轮增压器的发动机总噪声水平往往比不带涡轮增压器的发动机总噪声水平高2~3 dB[2]。为提高加速性能,往往要求发动机在更低转速就爆发出最大扭矩,涡轮增压器增压压力快速建立,小型涡轮增压器在发动机低速工况下的工作转速及转速升高速率较高,因而涡轮增压器气动噪声问题也就更加明显,严重影响整车NVH品质。

涡轮增压发动机搭载整车噪声种类较多[3],本研究结合某款汽油涡轮增压发动机的量产开发,仅对涡轮增压器脉冲啸叫噪声及Whoosh噪声两种常见气动噪声的发生机理进行研究,提出了脉冲啸叫噪声的测试工装改进方案,以及基于压气机流场优化的Whoosh噪声环槽抑制方案,并进行了整车搭载试验验证。

1 涡轮增压器脉冲啸叫噪声机理

涡轮增压器脉冲啸叫噪声属于旋转机械气动噪声,该噪声的产生与叶片的细小几何差别有关——压气机叶轮在旋转时,轮上的叶片挤压周围的气体介质,引起周围气体的压力脉动而形成。对于给定的空间某质点来说,每当叶片通过时,挤压这一质点气体的压力便迅速地起伏一次,旋转叶片连续地逐个掠过,就不断地产生压力脉动,造成气流的不均匀性,从而向周围辐射噪声[4]。当压气机叶轮叶片中有部分叶片因加工制造等原因造成几何尺寸偏差过大时,其压力扰动足够强,且频率在人耳听觉范围之内,则产生旋转脉冲噪声。

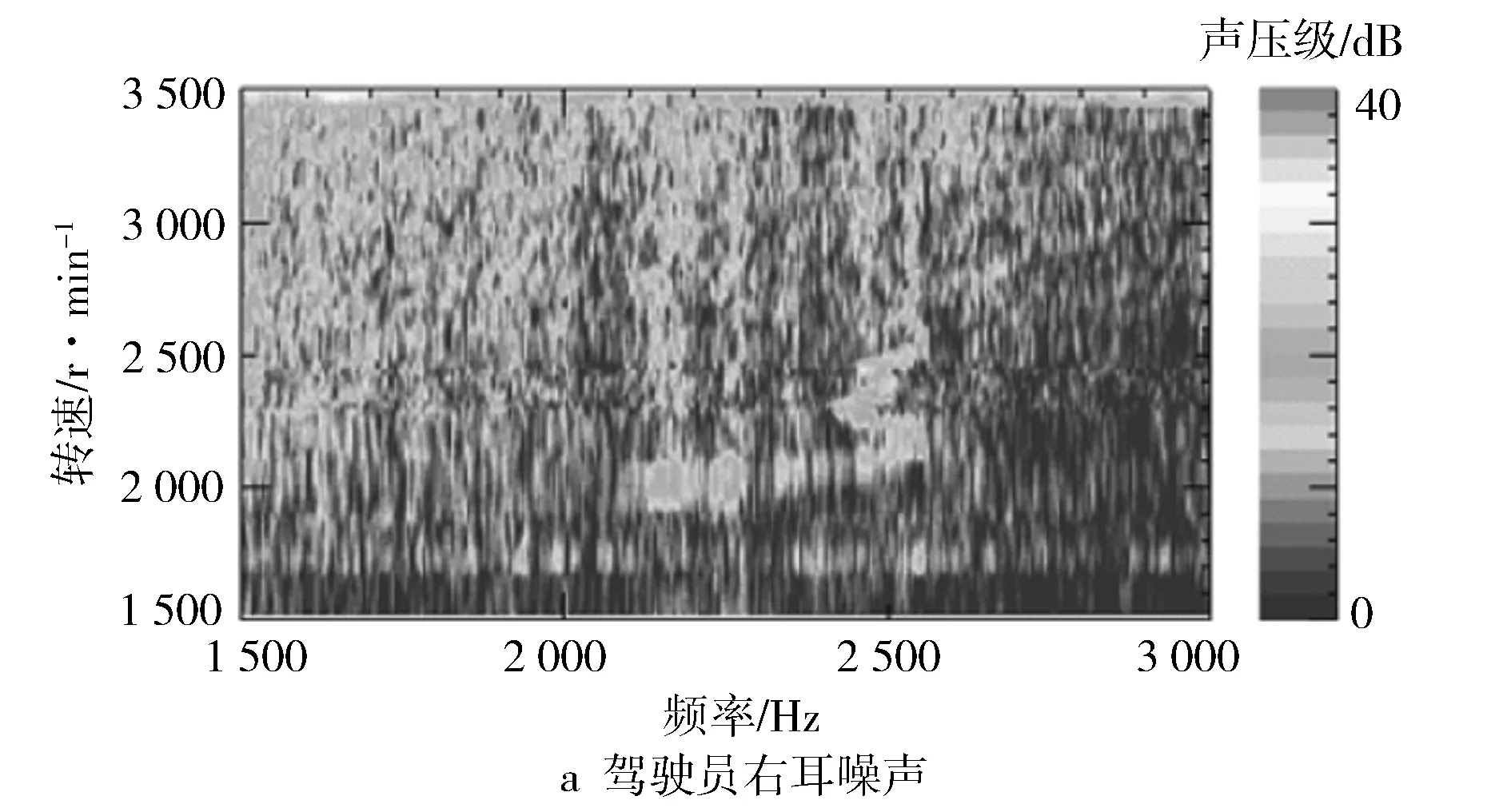

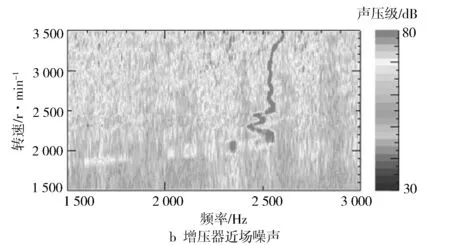

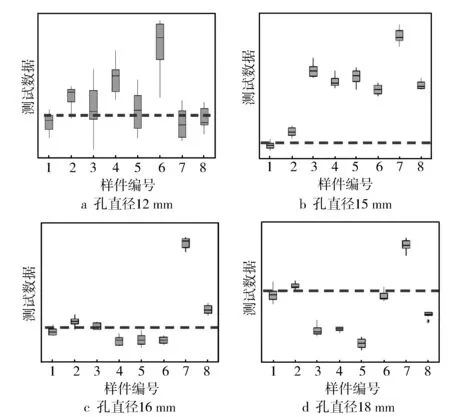

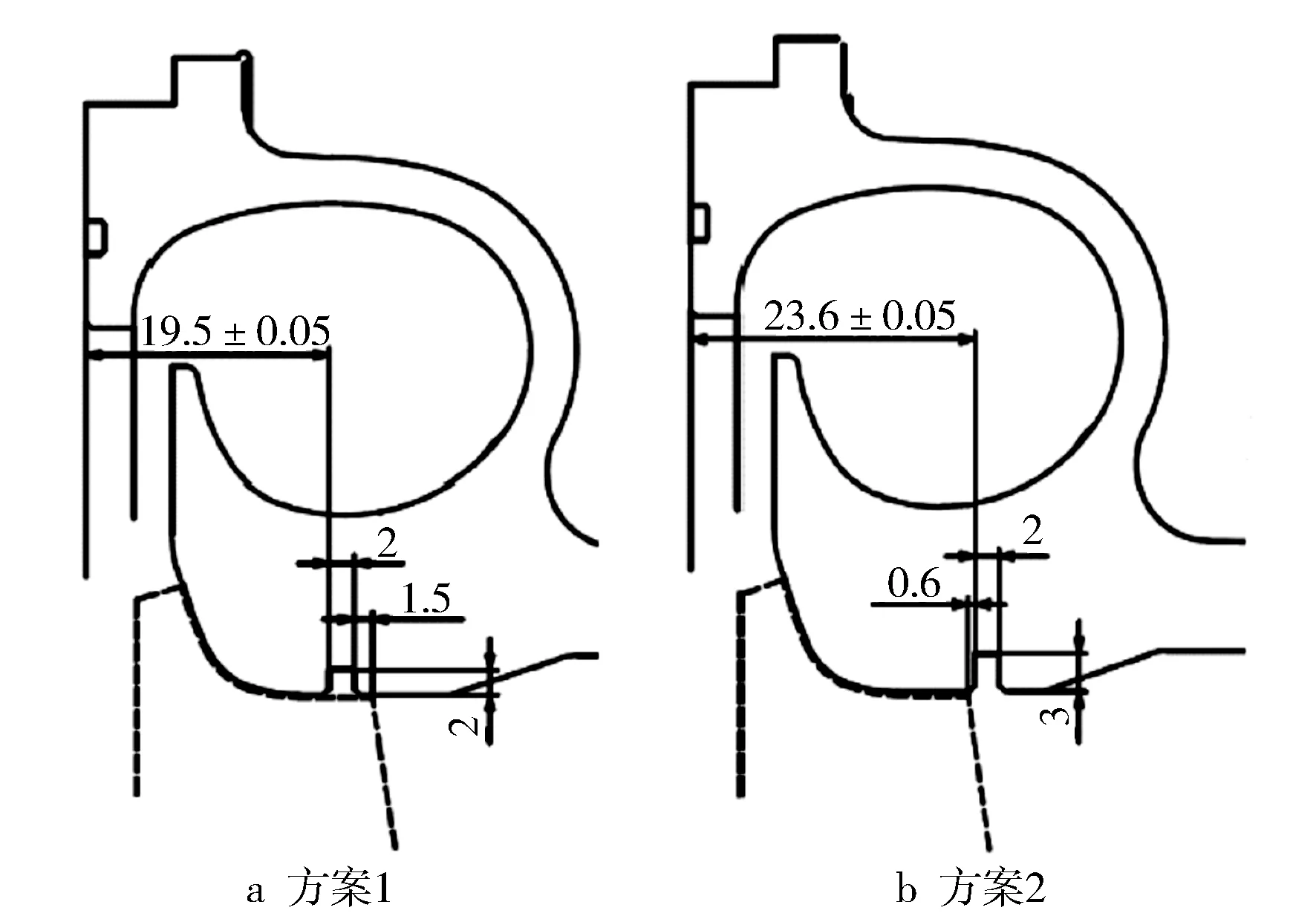

增压器脉冲啸叫噪声呈现为哨音,与转速同步,它是一种窄带噪声,带有很小的能量,但易于被感觉到,噪声频率在1 200~4 500 Hz之间[2]。图1示出某汽油增压发动机开发过程中测得的增压器脉冲啸叫噪声。

图1 驾驶员右耳及增压器近场整车噪声测试结果

2 涡轮增压器脉冲啸叫噪声测量方法

基于增压器脉冲啸叫噪声的发生机理,结合某款出现增压器脉冲啸叫噪声的汽油机开展研究,对增压器脉冲啸叫噪声的测量装置进行改进,以提高噪声的识别精度。

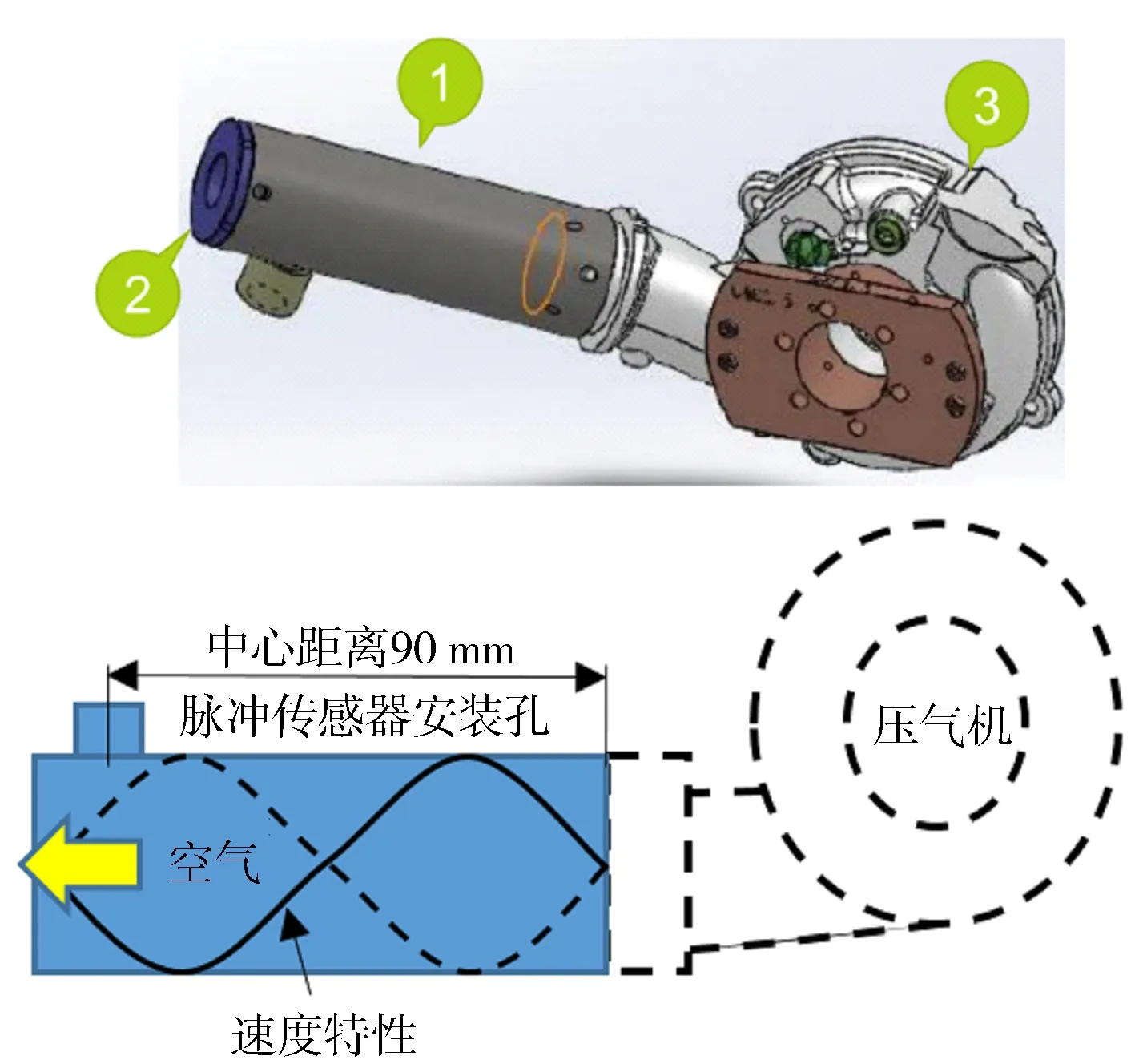

2.1 压力脉冲测试工装方案

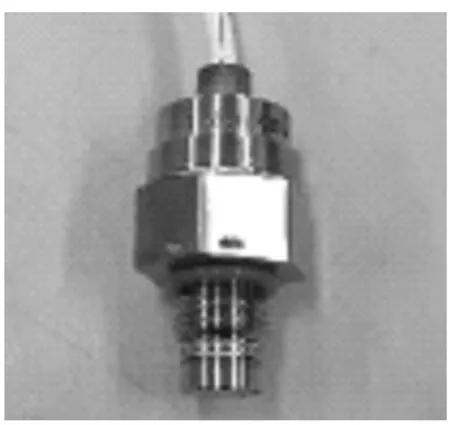

机加工叶轮形状无法做到理论对称一致,应对叶轮实际形状引起的压力脉冲进行测试并给出合理控制值。对增压器的脉冲测试工装进行改进,以提高识别精度。如图2与图3所示,测试工装由测量管1、测量堵头2、工装压壳3及脉冲测试传感器构成,脉冲测试传感器安装于测量管1靠近堵头位置,距离压气机入口中心距离为90 mm,属于高频采样压电传感器,可将压力波动值转换记录为电压信号。

图2 压力脉冲测试工装

图3 压力脉冲测试传感器

测量堵头2带有通孔结构,其主要作用为制造背压,将压力波动信号进行放大,以利于脉冲传感器捕捉。试验中采用孔直径为12 mm、15 mm、16 mm、18 mm的4个堵头工装,分别对噪声基准样件(样件编号1)和整车搭载的7台噪声样件(样件编号为2~8)进行多次重复测试试验,测试数据为脉冲传感器由压力信号转换来的电压信号。

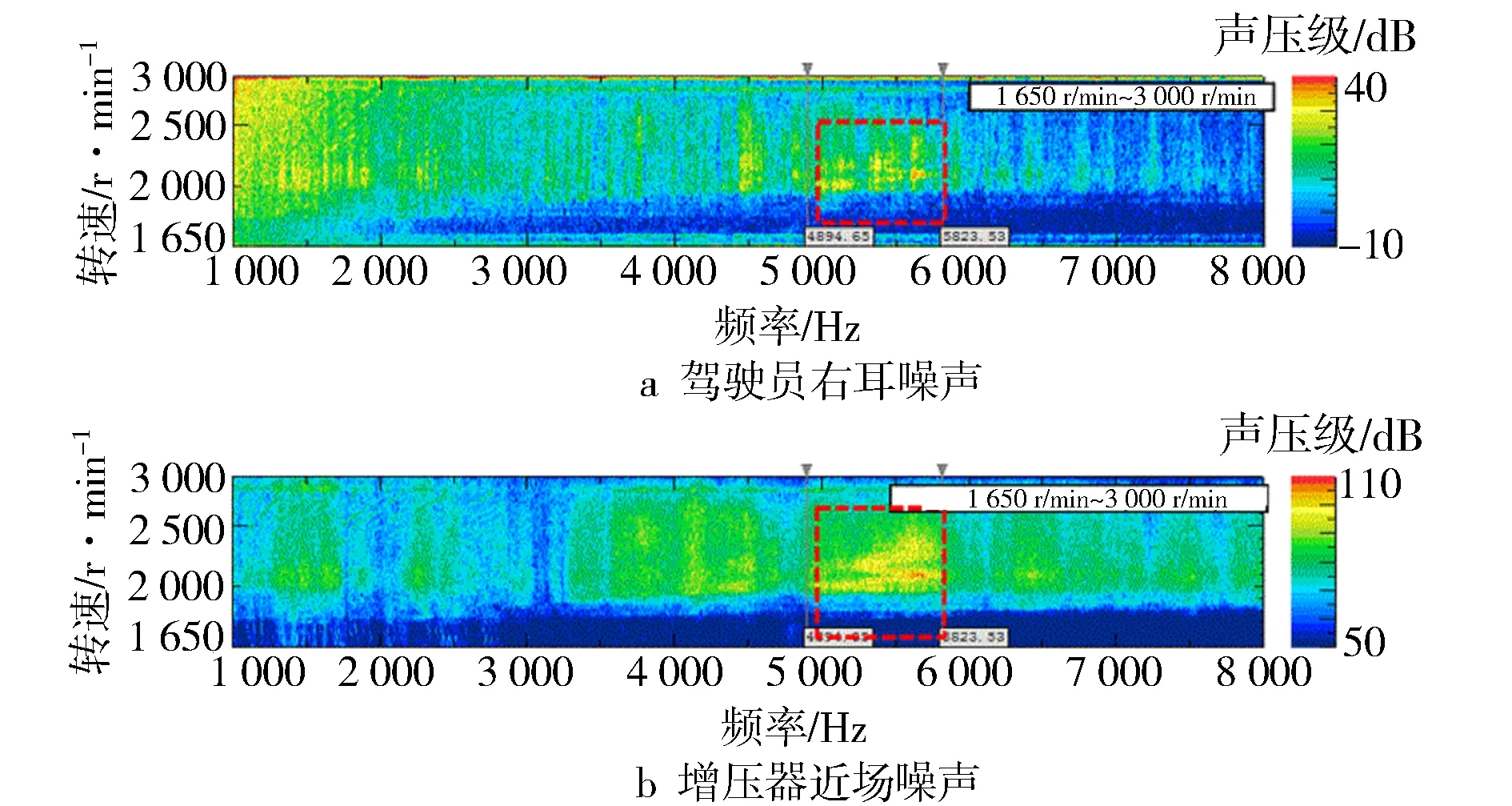

2.2 压力脉冲测试结果分析

压力脉冲试验结果见图4。测试结果中,将整车增压器脉冲啸叫试验基准样件1的测试最大值定义为基准值,对应图中横线位置,该样件为无啸叫噪声的基准样件,通过整车啸叫噪声极限测试确定。其余7台整车试验产生的啸叫噪声样件分布见图4,样件脉冲测试电压值在横线上方,则表明测试工装能够把噪声件有效识别出来。结果表明,采用孔直径12 mm的工装堵头后,设备的背景噪声过大,同一台样件的重复测量电压值的极差较高,不能将问题样件有效识别出来。采用孔直径16 mm、18 mm的工装堵头后,同一样件的测试电压值极差较小,但信号太弱,测试结果易受环境干扰,不同样件的测试结果离散过大,同样不能将问题样件有效识别出来。采用孔直径15 mm的工装堵头后,样件测试电压值极值较小,测试数据结果均在基准线以上,可以将所有噪声样件有效识别出来。

图4 不同孔径堵头的压力脉冲测试结果

通过整车脉冲啸叫噪声基准样件对压力脉冲测试工装堵头孔径进行测试标定,最终选取孔直径15 mm的工装堵头。通过以上脉冲啸叫噪声测试工装的改进,啸叫噪声问题样件被有效识别,提高了噪声样件的检出率。

3 涡轮增压器Whoosh噪声机理

涡轮增压器Whoosh噪声属于气动噪声的一种,其产生的主要原因是车辆加速过程中,增压器运行工况点靠近喘振线而进入失速区域,气流在压气机表面产生流动剥离而发生逆流产生噪声,噪声通过压壳壁面和管路向外辐射传播。涡轮增压器Whoosh噪声属于宽频噪声,一般其频率范围为0~20 000 Hz,常发生于发动机转速2 500 r/min以下,可以通过测量压气机壳体振动和噪声进行频谱对比来辨别,如果振动和噪声在相同的频率区间有相似的宽频带振动表现,则表明Whoosh噪声存在[5]。

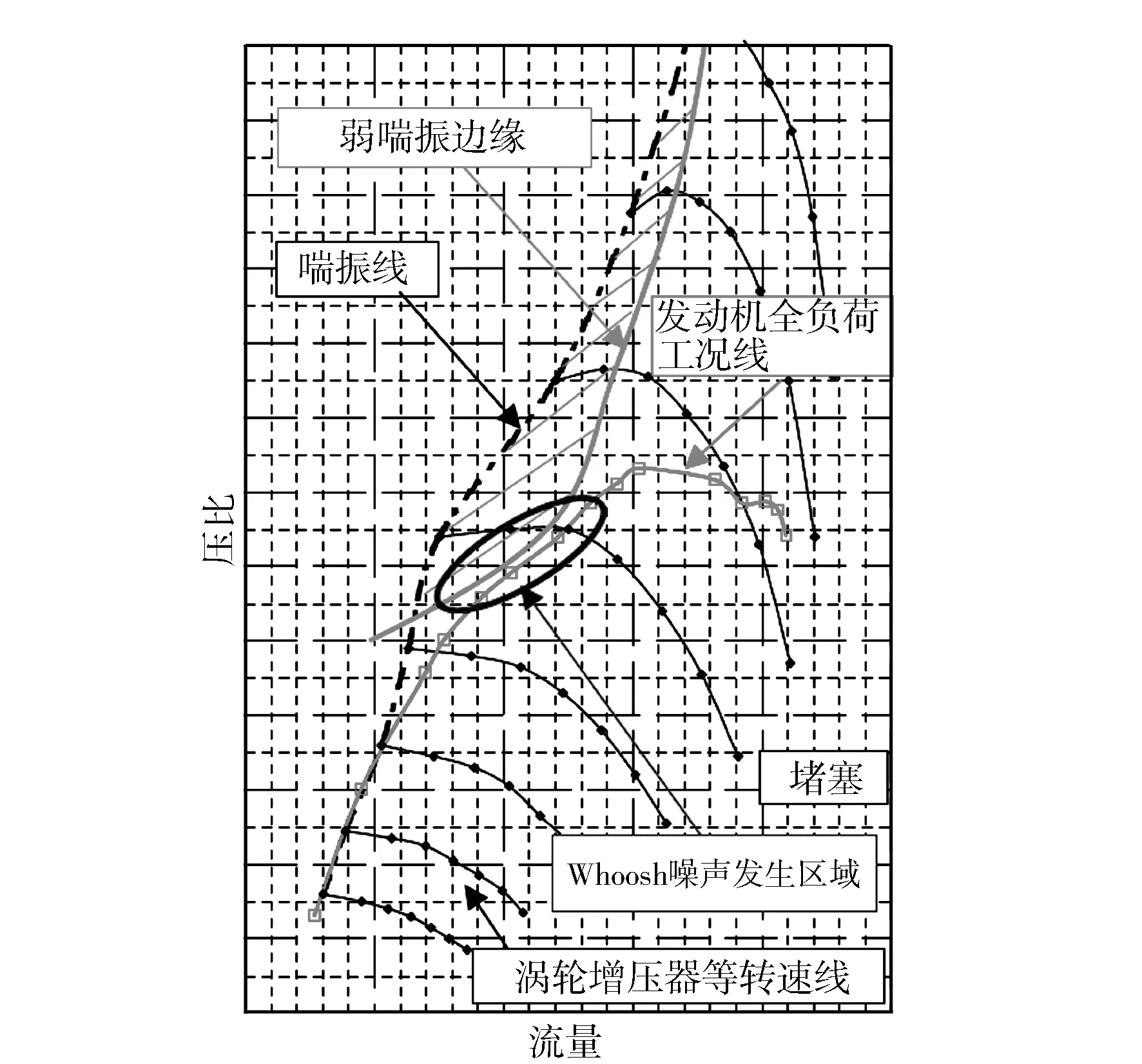

对于处于开发前期的增压机型,在匹配涡轮增压器压气机方案时,应使通过一维计算的外特性匹配工况点避开失速区域。失速区域可由如下方法确定:在压气机MAP图中,对于同一条等转速线,当压比和流量同时增大时,压气机运行在不稳定状态,会产生逆流[6],将各条等转速线的拐点连接而成的线即为失速边界(见图5)。

图5 Whoosh噪声发生区域

4 涡轮增压器Whoosh噪声控制措施

某增压发动机项目开发过程中,在发动机转速1 800~2 500 r/min,中小油门踏板位置出现明显疑似整车加速增压器气流噪声。在增压器近场及驾驶员右耳位置布置麦克风,在增压器中间体及压气机前进气管路分别布置振动传感器,对噪声发生工况进行数据采集,测试结果见图6和图7。

图6 驾驶员右耳及增压器近场噪声测试结果

图7 断开进气管后路驾驶员右耳及增压器近场噪声测试结果

噪声测试结果表明,车内噪声发生频率为4 000~5 500 Hz,属于宽频噪声,增压器近场相同频率噪声明显,增压器中间体及压气机前进气管路测试振动频率对应,断开进气管路后,车内驾驶员右耳气流噪声增大,可基本判断噪声来源为增压器Whoosh噪声。

4.1 Whoosh噪声逆流阻断措施

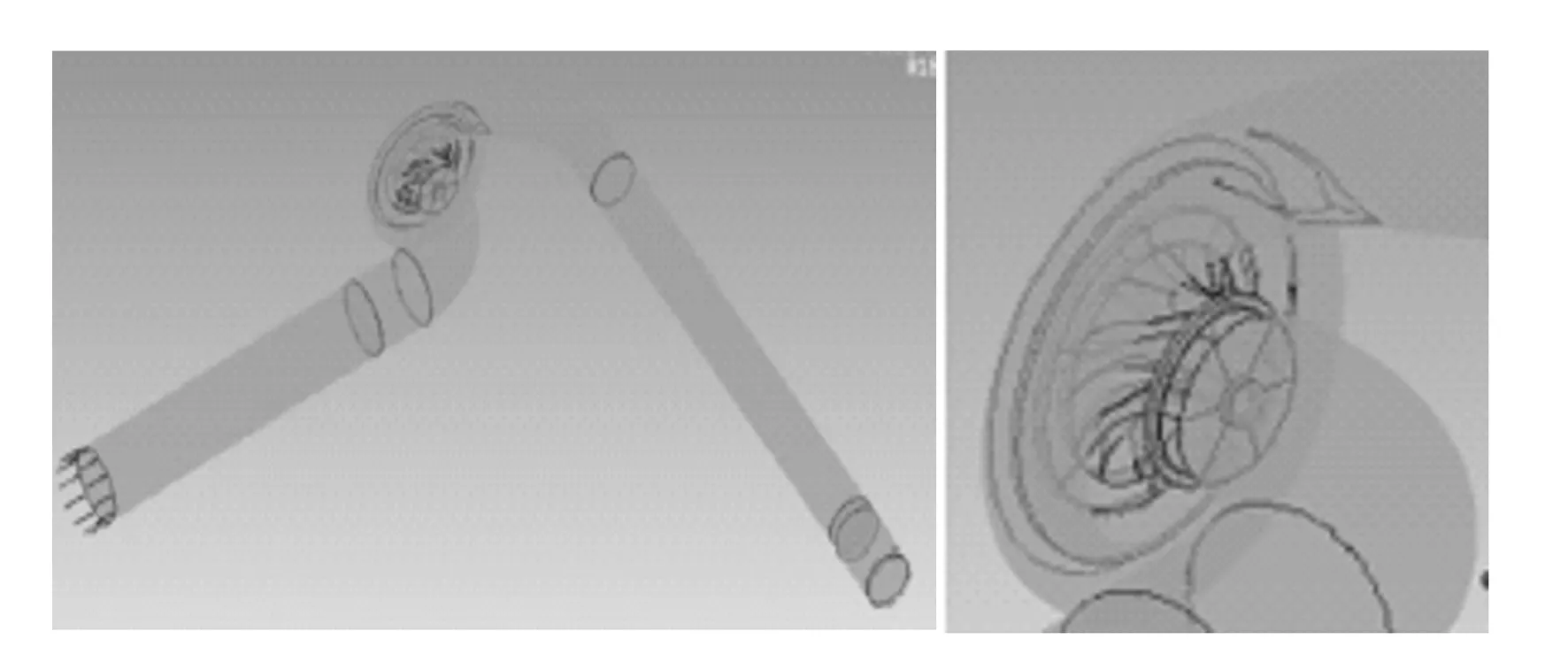

逆流是引起气动噪声的主要因素,声功率级与逆流强度分布趋势一致[7]。对于处于量产开发中后期的项目,可以研究压气机逆流阻断控制措施,以尽量减少进入压气机叶轮的流动剥离现象。由于流动剥离在压气机入口位置较为明显,能够抑制或吸收压气机入口逆流的措施可以降低Whoosh噪声的声功率级,本研究在压气机入口靠近叶轮位置设计矩形环槽(2 mm×2 mm),并对开环槽前后压气机入口部位的气体流场进行CFD仿真分析。CFD模型包括压气机进口弯管、转子、扩压器和压气机壳体(见图8)。

图8 CFD模型部件

计算输入采用整车噪声发生工况采集的发动机数据,出现噪声的典型3挡中小负荷的发动机测试数据见图9。图中分别记录了曲线1(18 s时长)及曲线2(16 s时长)的两段噪声工况,WOT工况为发动机外特性扭矩曲线,噪声出现的发动机转速区间为1 500~2 500 r/min,扭矩区间为90~120 N·m。经计算后,典型噪声工况点的增压器压比及流量见图10。工况点为1 500 r/min,1 750 r/min,2 100 r/min,其中2 100 r/min @120 N·m(对应流量为1.5 m3/min)附近噪声最为明显。本次计算选取压气机等转速线200 m/s(对应转速74 700 r/min)上的3个流量工况点,分别为1.5 m3/min,1.87 m3/min,2.37 m3/min,该区域存在较为明显的Whoosh噪声。

图10 发动机噪声工况的压比流量数据

分别对压气机叶轮入口部位有、无矩形环槽方案的3个流量工况点进行计算比较分析,计算结果见图11和图12。

图11 流速等高线图

图12 A-A截面流速等高线图

仿真计算结果表明,在固定的压气机叶轮转速下,当进气流量降低时,逆流区域会在叶轮周边扩大。这主要是由于随着进气流量的下降,压比的上升,压气机上游的压力较低,压气机无法维持逆向的压力梯度,在叶轮周边的逆流区域逐渐扩大。在压气机叶轮入口附近设计矩形环槽后,环槽可以吸收部分逆流,对局部工况点可以起到降低逆流速度,减小逆流区域的作用,从而降低Whoosh噪声的声压级,起到噪声抑制效果。

4.2 抑制Whoosh噪声的矩形环槽方案验证

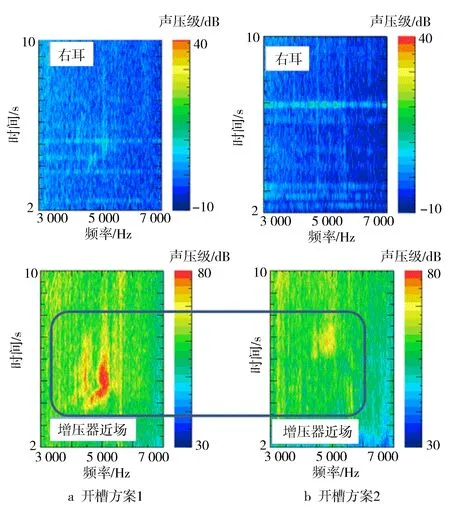

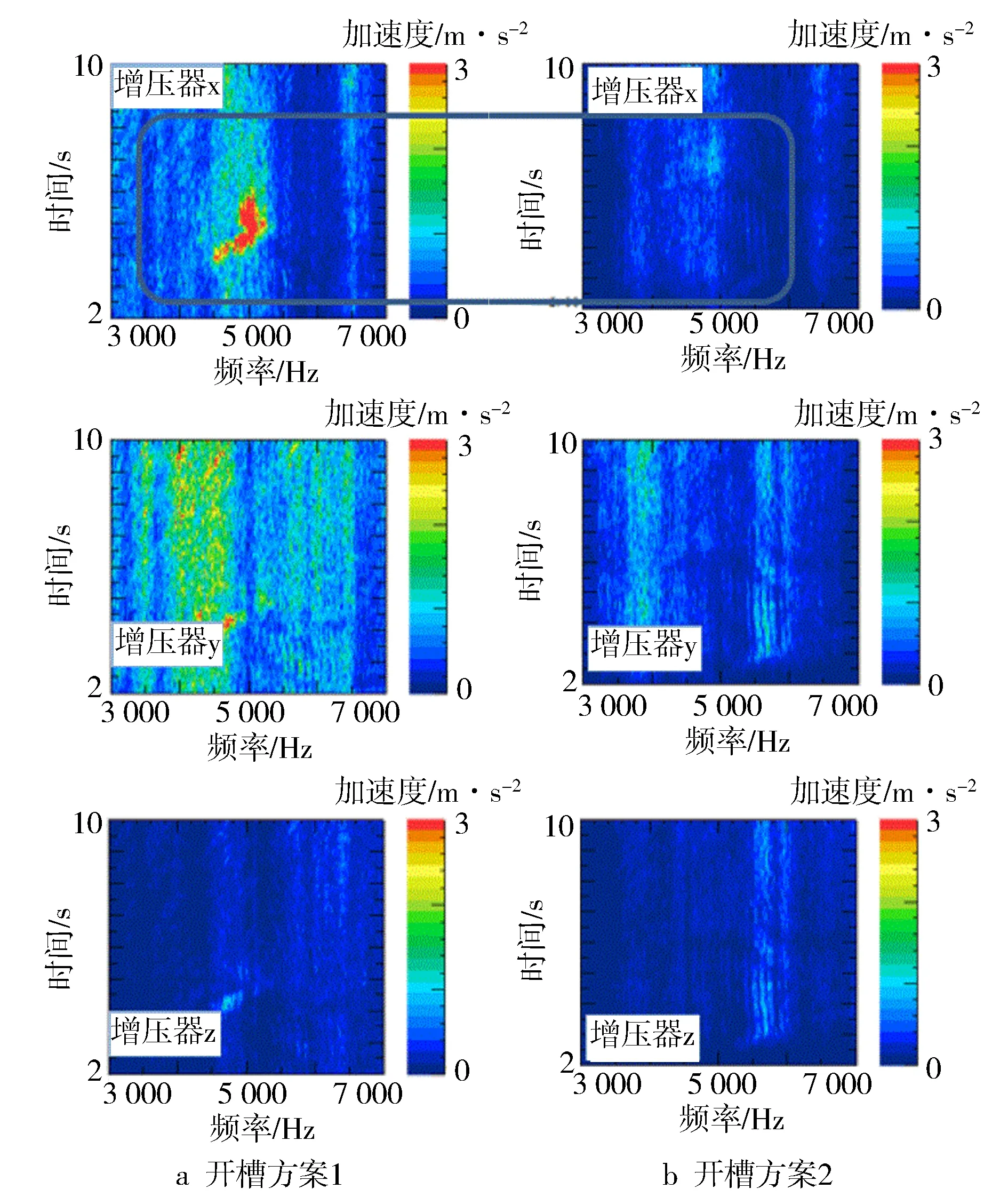

为了验证矩形环槽方案抑制Whoosh噪声的效果,设计了如图13所示的两个样件方案。方案1为矩形环槽(2 mm×2 mm)位于叶轮叶尖后1.5 mm位置,方案2为矩形环槽(2 mm×2 mm)位于叶轮叶尖前0.6 mm位置。两种方案搭载某整车的噪声和增压器中间体振动测试结果见图14和图15。

图13 抑制Whoosh噪声的矩形环槽方案

图14 开槽方案近场噪声及右耳噪声测试结果

测试结果表明,将环槽设置于叶轮叶尖后位置的方案1对Whoosh噪声有一定的抑制作用,测试噪声声压级和振动水平均有一定幅度的降低;压气机叶尖口前的环槽结构方案2可以有效抑制Whoosh噪声,增压器近场噪声及增压器中间体振动均大幅下降,驾驶员右耳位置已无Whoosh噪声。

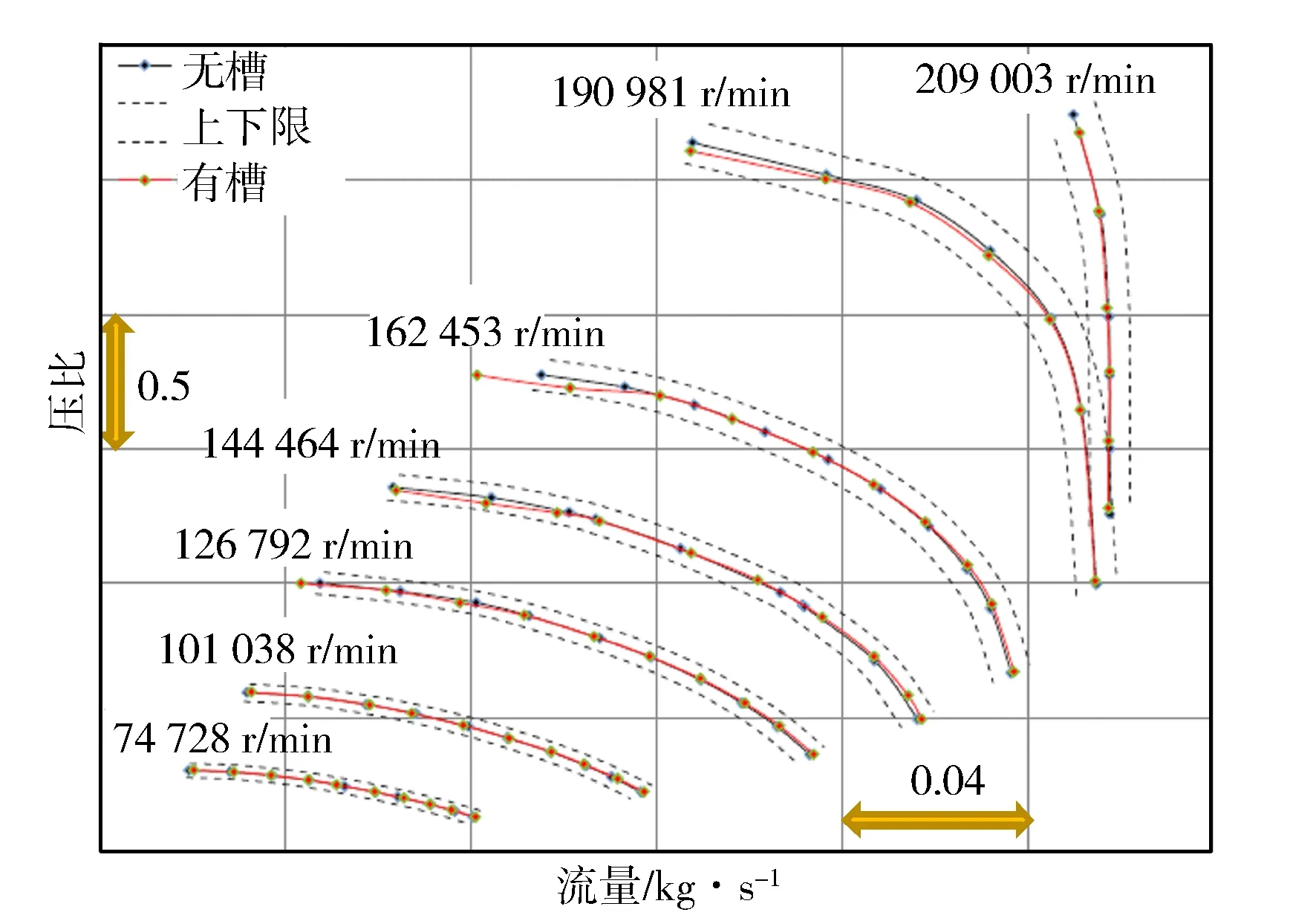

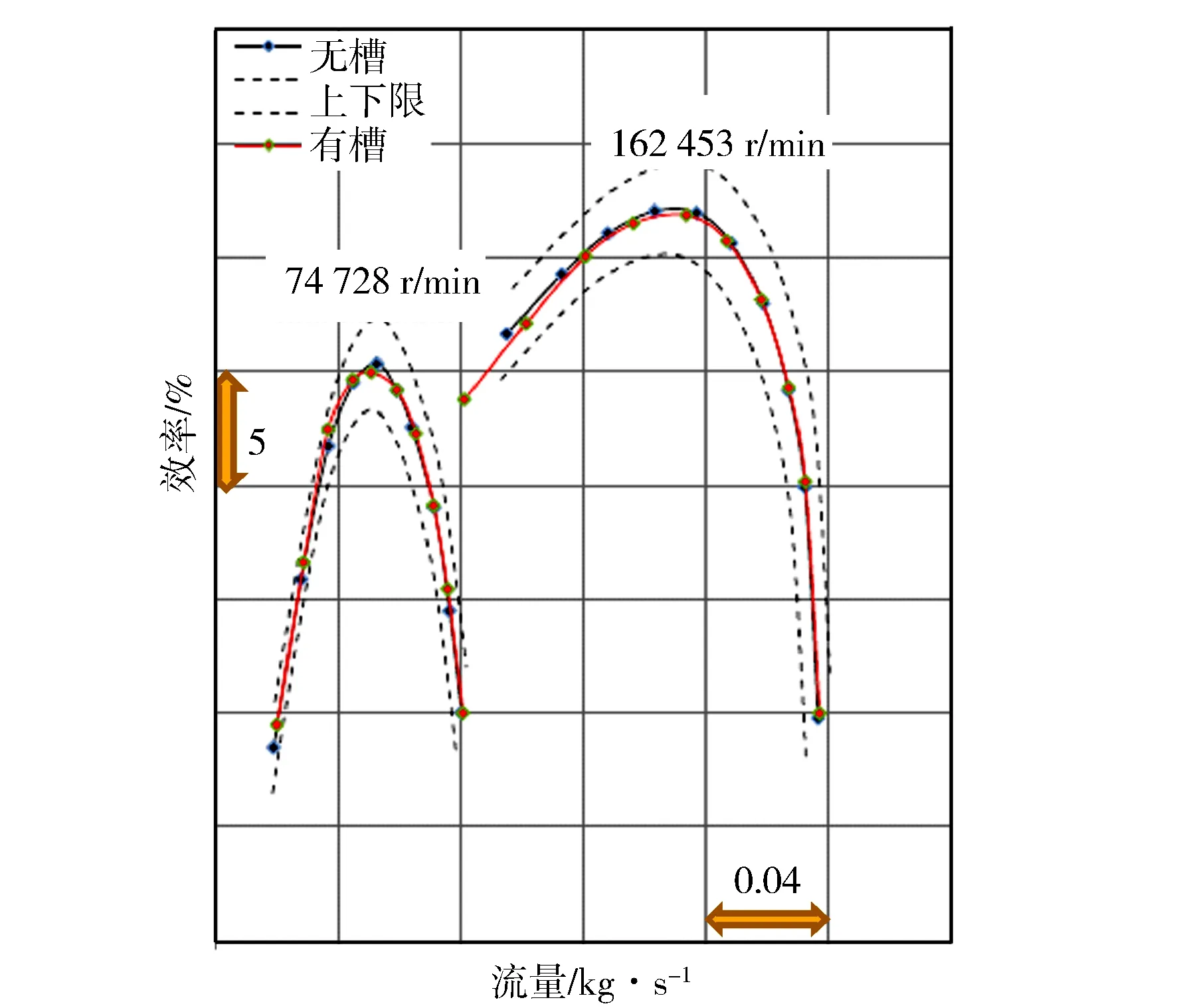

对方案2的压气机进行气体台架性能测试,与原始未开槽方案对比结果见图16和图17。由图可见,压气机入口位置设置环形槽对压气机的流量压比特性及流量效率曲线影响较小,可满足性能要求。

图15 开槽方案增压器中间体振动测试结果

图16 开槽与未开槽方案流量压比特性曲线

图17 开槽与未开槽方案流量效率特性曲线

5 结论

a) 通过整车噪声测试基准样件对脉冲啸叫噪声测试工装进行标定,从而选取适合精度的脉冲测试工装;直径15 mm堵头脉冲测试工装可全部识别噪声样件,提高了噪声样件的检出率;

b) Whoosh噪声由叶片表面逆流产生,在项目开发初期,为控制涡轮增压器Whoosh噪声的方式,通过一维计算的外特性匹配工况点须避开逆流产生的失速区域;

c) 通过压气机流场CFD分析可知,对于增压器等转速线上的工况点,随着压气机入口流量的减小,压气机入口区域发生逆流的区域和流速逐渐加大;压气机叶轮叶尖前位置设置矩形环槽机构可有效降低逆流的发生区域和逆流的速度,可以显著降低Whoosh噪声的声压级,并且矩形环槽结构对压气机整体性能影响较小,是一种性价比较高的Whoosh噪声降噪措施。