某露天煤矿煤生产系统储煤仓方案优化

2021-01-05董志龙伍红周

董志龙,伍红周

(新疆天池能源有限责任公司,新疆昌吉 831100)

储煤场作为露天矿采掘场生产与外运之间能力的缓冲,对露天矿采煤、外运工作制度及生产不均衡性进行调节,保证各个系统正常的生产互不影响。由于气候、坑下设备检修及故障等造成露天煤矿减产、停产,利用储煤场的储煤保证煤的正常外运,或在装车站设备检修、故障时,利用储煤场的储煤容量保证露天煤矿的连续生产。储煤场有露天式和封闭式,封闭式存储符合国家环保标准和生态文明建设的要求,仓式储煤是目前煤炭存储的主要方式。储煤仓按结构型式分为3 种,即条形仓、圆筒仓与穹顶仓,其储存量要根据露天煤矿的生产能力、外运能力、配煤需求、停产大修等综合因素进行核算[1-3]。条形仓、圆筒仓在储煤量相同的情况下,其费用差别不大,一般设计单位会优先推荐圆筒仓。储煤仓结构型式除了受建设地点的气候条件、地质条件、地区政策限定外,其安全性、可靠性、经济性也是建设主要考虑的因素[4-5]。如果有配煤要求的情况下,储煤仓的数量还要增加,以保证不同指标的煤炭分质堆存。因此储煤仓储量、数量及结构型式对煤炭生产、运输及销售至关重要,也是煤生产系统设计重点内容。

1 现状与问题简述

某露天煤矿一期工程设计规模10.00 Mt/a,采煤采用单斗-卡车-半移动破碎站-带式输送机半连续生产工艺。该露天煤矿主要可采煤层为B5、B3和B2煤,因煤质存在差异,销售前需要先进行配煤。另外为提高资源利用率,部分低热值煤需要单独存储,掺配销售。煤生产系统设计能力10.00 Mt/a 和3 000 t/h,煤生产系统由地面一次破碎站、转载站、带式输送机、二次破碎车间、风选车间、储煤仓及火车装车站等组成。在原煤加工与产品煤外运之间设置6 座储煤仓,结构为混凝土筒仓,每座仓容2 万t,合计仓容12 万t。

2017 年露天煤矿地面生产系统建设提上日程,整套地面生产系统在采场北侧的烧变岩区域建设,建设前需要对建设位置进行专项稳定性勘察与评价,其中筛分破碎车间、转载站、储煤仓和火车装车站的建设位置均为工勘重点,以保证地基基础设计与建设满足使用要求。

根据《矿岩土工程详细勘察报告》结论:工程场地属火烧区,多层煤自燃并伴随着地表移动,尽管年代久远,自重压密固结早已经完成,但也使火烧区存在裂隙带和较大空洞的可能,工业场地存在稳定性风险和安全隐患。建议对生产系统和辅助生产区影响范围内的火烧区进行专项稳定性勘察与评价,查明火烧区裂隙带和空洞的赋存特征,根据评价结论有针对性地采取相应措施。

2017 年10 月在储煤仓的南北各布设1 个深100 m 钻孔,进行烧变岩补充勘查,实际穿孔深度约72 m,火烧深度约43 m。初步确认钻探范围地下不存在较大空洞,但岩土层空隙较发育,岩土体分布不均,软硬层互层现象明显。烧变岩分层显著,其中上部承载力均不满足拟建建筑物500 kPa 的需求。岩土体湿度、密度、强度相差较大,空隙发育程度不一。钻孔地下水位为地表下41.8 m,露天矿持续疏干排水会引发地下水变动,造成地基不可预见的沉降,在储煤仓设计时一定要注意地下水的影响。

由于筒仓为钢筋混凝土结构,单个容量2 万t,对地质条件及煤质条件要求高,地基处理及基础沉降是储煤仓设计、建设要重点研究的;如地基基础承载力达不到要求,筒仓在后续的使用过程中存在因沉降不均导致筒体开裂、甚至倾倒的风险[6-9]。针对这一情况,产品仓的结构型式需要进一步优化。

2 煤生产系统产品仓方案

2.1 方案1-筒仓方案

筒仓6 座,直径30 m,仓高约为50 m,单个仓容2 万t;筒仓储量满足露天煤矿4 d 的末煤最大产量,总储煤量12 万t。6 个仓分为2 列,沿南北方向布置。筒仓为预应力混凝土圆筒仓,圆筒仓通过重力回煤,不需要工程机械辅助作业,运营成本低。占地面积小,在封闭空间内储煤作业,环保效果最好。考虑露天煤矿圆筒仓粘、堵煤等因素和当地的气候条件,在圆筒仓直段和仓下漏斗变径处设置空气炮,以减少煤的粘堵。

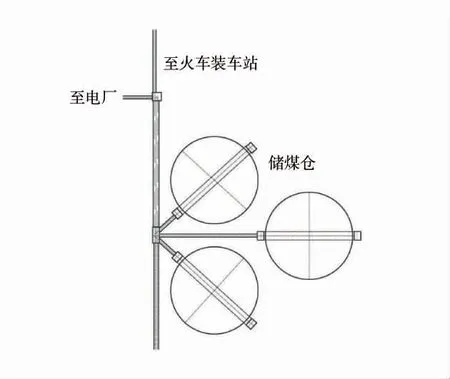

布设上仓带式输送机2 条,能力为2 000 t/h 和3 000 t/h。仓上带式输送机2 条,能力分别为3 000 t/h 和2 000 t/h,每条带式输送机上布置有7 台犁式卸料器,采用犁式卸料器进行卸料、配仓。每个仓下布置12 台1 000 t/h 给煤机,共72 台给煤机。每套系统仓下布置3 条带式输送机,共6 条2 000 t/h 带式输送机。仓后配煤转运站2 座,均可以向火车装车站和电厂供煤;装车转运站1 座,向火车装车站转运。筒仓方案布置图如图1。

图1 筒仓方案布置图

2.2 方案2-穹顶仓方案

穹顶仓3 座,“品字形”布置,直径120 m,煤堆高度约25.79 m,圆形堆场上部用网架结构封闭,环保效果最好;圆形堆场不设挡煤墙,利用返煤地道及取料刮板进行返料,单个圆形堆场储煤能力为8 万t,总储煤能力为24 万t,满足露天矿8d 的储煤能力。

储煤仓具有配煤功能,不同煤层生产的混煤、B2产品煤、B5产品煤以及B3煤与中灰煤分别储存在各自的圆形堆场内,当需要配煤时通过配煤软件系统给出配煤方案,由圆形堆场取料刮板及返煤地道布置的给煤机进行取料,控制各品种煤的取料量进行配煤,由皮带上的灰、水检测仪反馈成品煤指标,根据其指标情况调整给料量。在产品销售时,可根据用户对产品质量的要求进行配煤装车。

产品煤带式输送机2 条,1 条为风选末煤带式输送机,能力2 000 t/h;1 条为破碎末煤带式输送机,能力3 000 t/h。2 条产品煤带式输送机在转运站通过三叉溜槽向任意上仓带式输送机供煤。上仓带式输送机3 条,能力为3 000 t/h,每个仓1 条。每个仓下返煤地道设有双排24 个受煤漏斗,设置24 台1 200 t/h 给煤机,共72 台给煤机。每个仓下布置1条带式输送机,共3 条5 000 t/h 带式输送机。每个仓内安装1 台堆取料机(带配重),堆料能力(额定)3 000 t/h,取料能力(额定)2 000 t/h。仓后配煤转运站1 座,向火车装车站和电厂供煤。设装车转运站1座,向火车装车站转运。穹顶仓方案布置图如图2。

图2 穹顶仓方案布置图

3 方案对比

3.1 地基处理

储煤仓建设区域为火烧区地层,岩土层空隙较发育,岩土体分布不均,软硬层互层现象明显,空隙发育程度不一。火烧地层透水性好,地下水位为地表下41.8 m,地下水位易受东侧冲沟地表水补给,造成地基不可预见的沉降。筒仓在烧变岩地层建设,技术上存在风险,地基需要特殊处理。筒仓建设前先进行桩基础施工(深度39 m),单个仓桩基础造价450万元,合计2 700 万元。

穹顶仓质量轻,网架结构在地面建设,占地面积大,对比比压小,即使在烧变岩地层建设,地基也无需特殊处理。穹顶仓内安装1 台堆取料机,堆取料机中心柱承载大,其下部需要桩基础(深度39 m),单个仓桩基础造价300 万元,合计900 万元。

3.2 设备设施造价

2 种储煤仓方案不同,与之配套的设备也不同,与之前后配套的带式输送机、转载站也有差异,因此2 个方案设施造价对比涉及上仓带式输送机、仓上带式输送机、仓下带式输送机及转运站等。

方案1 上仓带式输送机2 条(含栈桥),造价为2 226 万元;仓上带式输送机6 条(含栈桥),造价为1 051 万元;筒仓6 座(含筏板基础、暗道基础),造价16 926 万元;桩基础6 组,造价2 700 万元;给煤机72 台,造价为1 148 万元;仓下带式输送机6 条(含栈桥),造价为1 355 万元;转运站3 座,造价为1 121 万元;方案1 合计造价为26 527 万元。

方案2 上仓带式输送机2 条(含栈桥),造价为1 900 万元;仓上带式输送机3 条(含栈桥),造价为1 200 万元;穹顶仓3 座,造价为4 500 万元;桩基础3 组,造价为900 万元;堆取料机3 台,造价为4 800万元;暗道土建施工,造价为3 600 万元;给煤机72台,造价为1 148 万元;仓下带式输送机3 条,造价为1 200 万元;转运站2 座,造价为587 万元;方案2合计造价为19 835 万元。

经过比较,在储煤配套设备及设施造价上,方案1 造价为26 527 万元,方案2 造价为19 835 万元,方案2 造价较方案1 低6 692 万元。

3.3 能 耗

方案1 的上仓带式输送机提升高度较方案2 高20 m,方案1 带式输送机的驱动功率2 240 kW,方案2 带式输送机的驱动功率1 420 kW,方案1 比方案2 高820 kW。方案2 的3 台堆取料机按运行频率估算,相当于1 台常年运行;方案2 比方案1 驱动功率增加约560 kW。综合对比,方案1 比方案2 驱动功率高260 kW,按照50%额定电流运转,年度电量差额为68.62 万kW·h,按照电费0.45 元/(kW·h),差额30.88 万元。

3.4 安全可靠

方案1 筒仓占地面积小但质量大,储煤后仓体对地比压更大,对地基基础承载力要求更高;即使先进行桩基础施工再建设筒仓,筒仓在后续的使用过程中还是存在因沉降不均导致筒体开裂的风险。方案2 储煤量为24 万t,较方案1 高1 倍,对生产、配煤销售更为可靠,更有利于系统大修停产期间煤炭的销售外运。因此,方案2 安全性、可靠性更高。

4 结语

储煤仓选型优化后,较筒仓方案比较,穹顶仓方案投资节省6 692 万元,且能耗相对低。另外,在烧变岩区域建设穹顶仓,安全上更有保障。穹顶仓的储煤量为24 万t,较筒仓高1 倍,对生产、配煤销售更为可靠。因此该露天煤矿储煤仓选用方案2,即采用3 座8 万t 的穹顶仓。此项储煤仓选型优化使得煤生产系统储煤量更大、造价更低、可靠性更高,同时兼具施工周期短、工艺简单等特点。