分质处理+生化组合工艺处理电镀废水

2021-01-05郝晓娟臧慧慧王枣枣

郝晓娟 臧慧慧 李 敏 王枣枣*

(1.南京大学环境规划设计研究院集团股份公司,江苏 南京 215000;2.江苏润环环境科技有限公司,江苏 南京 210009)

随着我国电镀行业的发展,电镀生产加工过程产生的含有大量重金属、有机物等物质的产生的电镀废水,其成分复杂,可生化性差,重金属毒性高[1-3]。如果不进行有效处理,排入环境会对水体、土壤甚至整个生态环境造成破坏[4-7]。针对工业生产中电镀废水水量大、水质成分复杂、污染物浓度高、去除难度大,常见的单一的处理方法(如吸附法[8,9]、离子交换法[10]和化学法[11,12])已经无法满足电镀行业产生电镀废水,从而更加加大了工业电镀废水处理的难度和处理的彻底性。

某金属器材零配件企业,主要从事金属纺织器材零配件、不锈钢装饰材料的生产和销售,主要的金属零部件需要电镀,电镀生产线产生的废水主要为前处理废水、综合废水、含铬废水、含镍废水、地面冲洗水等其他废水,其废水具有重金属毒性高、生化性差、水质和水量变化大成分复杂等特点,较难处理。因此,采用分类收集、分质处理对含镍废水、含铬废水、含锌废水和综合废水进行预处理。并进行预处理+水解酸化+AO+PACT+臭氧+生物滤池等相结合的工艺进行处理,使处理后出水水质要求达到《电镀污染物排放标准》(GB21900-2008)中表3标准、《地表水环境质量标准》(GB3838-2002)Ⅴ类标准。以实现电镀废水无害化处理及回收利用的效果。

1 工艺设计

1.1 设计条件

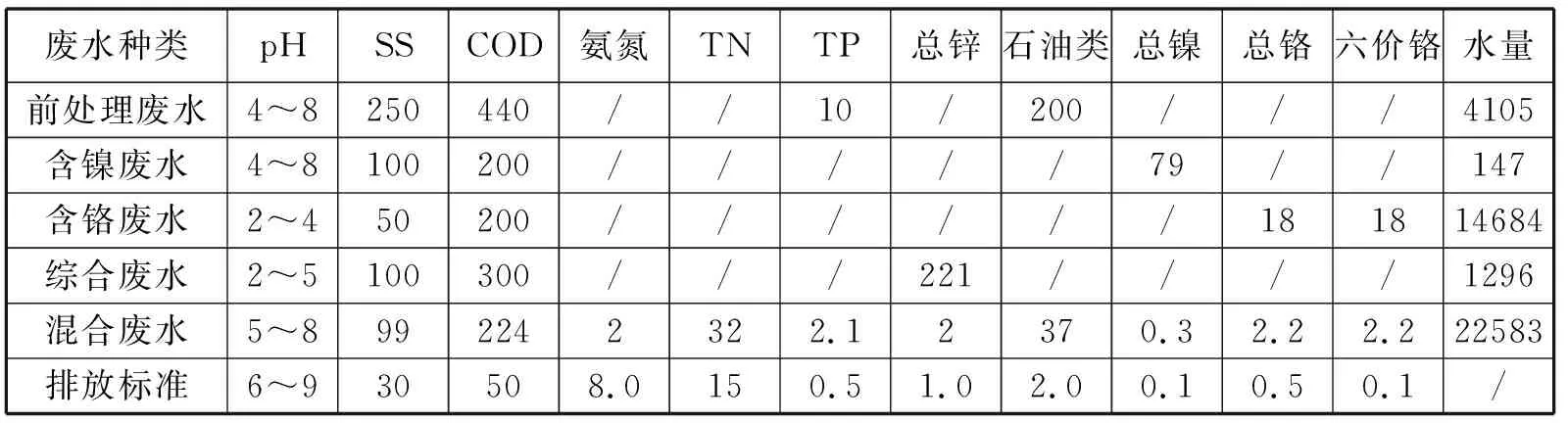

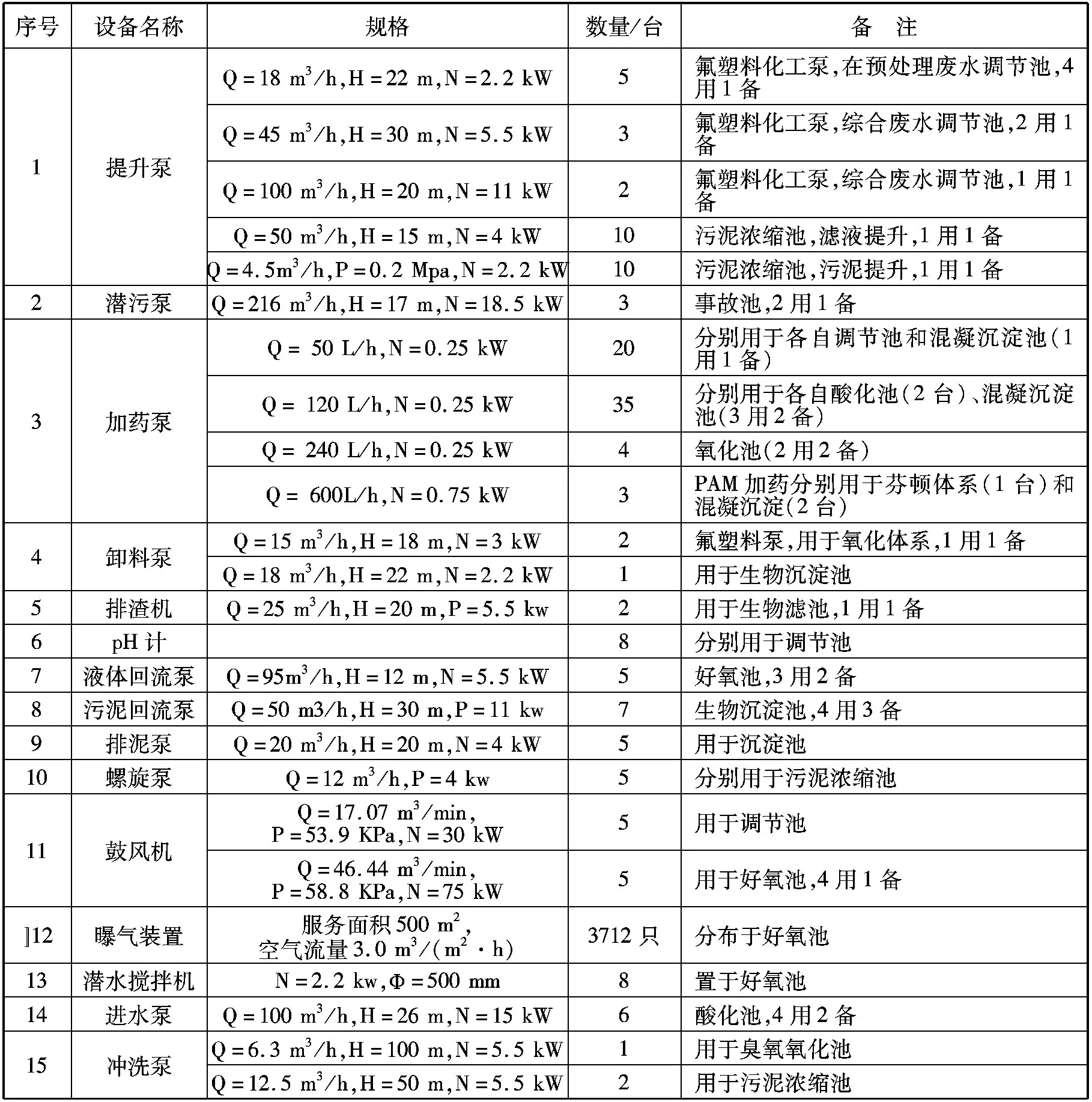

废水种类、处理量、水质情况及排放标准如表1。

表1 各种电镀废水处理量及水质

由于不同废水水质差异较大,因此对废水进行分质预处理后,混合进过生化系统进行深度处理。要求本项目的工艺废水经过预处理+生化处理后,出水水质达到《电镀污染物排放标准》(GB21900-2008)中表3标准、《地表水环境质量标准》(GB3838-2002)Ⅴ类标准。

1.2 工艺说明

(1)前处理废水处理系统

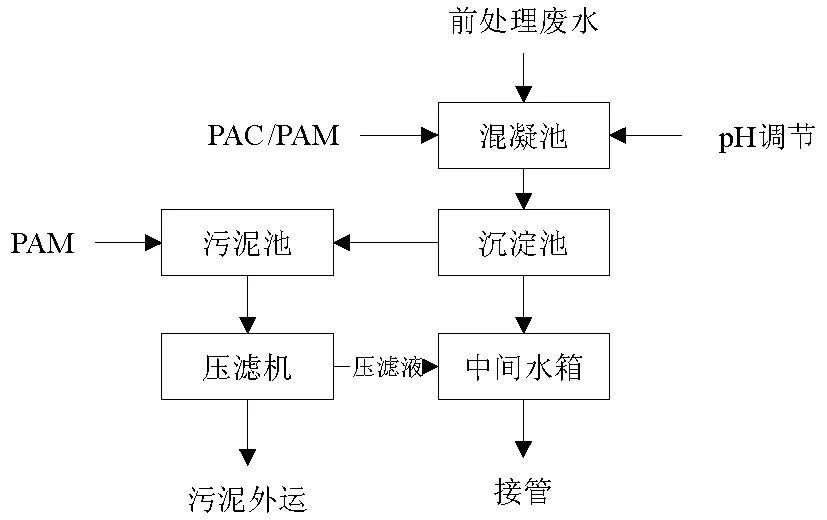

前处理废水,将pH控制在7左右,投加PAC和PAM[13,14]搅拌后进入组合气浮系统,气浮处理后浮渣可直接委外处置,气浮产水接入混合废水收集池。前处理废水预处理工艺流程见图1。

图1 前处理废水预处理工艺流程图

(2)含镍废水处理系统

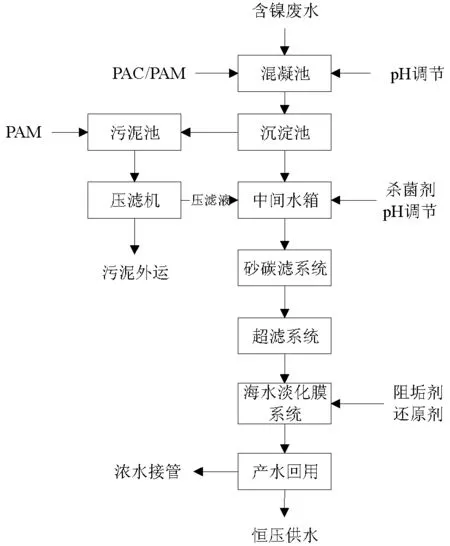

含镍废水中镍离子通常以离子态存在[15],调整pH至9~9.5,投加PAC和PAM混凝沉淀后出水溢流入中间水箱以备深度处理,沉淀池污泥抽入污泥池经过压滤机压滤后干泥委外,压滤液回流至混凝池。沉淀池出水将pH自动调回至7-8,经过砂炭滤系统和超滤系统降低浊度,再经过海水淡化膜系统,反渗透产水直接回用,反渗透浓水接入混合废水收集池。含镍废水预处理工艺流程见图2。

图2 含镍废水预处理工艺流程图

(3)含铬废水处理系统

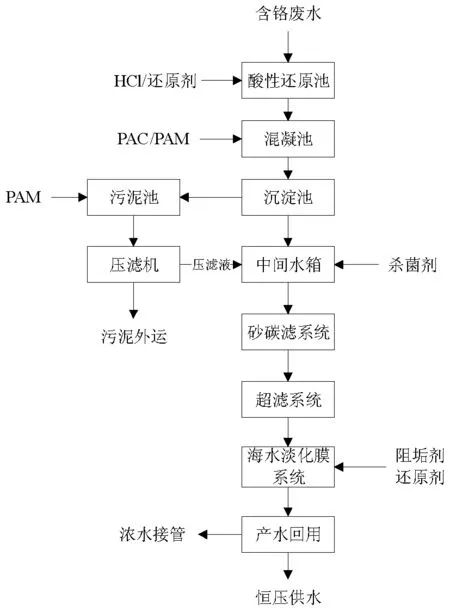

含铬工艺水先进行酸性还原将6价铬还原为3价铬(控制pH在2-4,投加还原剂),再将pH调节至7左右投加PAC和PAM混凝沉淀后出水溢流入中间水箱以备深度处理。沉淀池污泥抽入污泥池经过压滤机压滤后干泥外运,压滤液回流至混凝池。沉淀池出水经过砂炭滤系统和超滤系统降低浊度,再经过海水淡化膜系统,反渗透产水直接回用,反渗透浓水接入混合废水收集池。含铬废水预处理工艺流程见图3。

图3 含铬废水预处理工艺流程图

(4)综合废水(包括含锌废水)处理系统

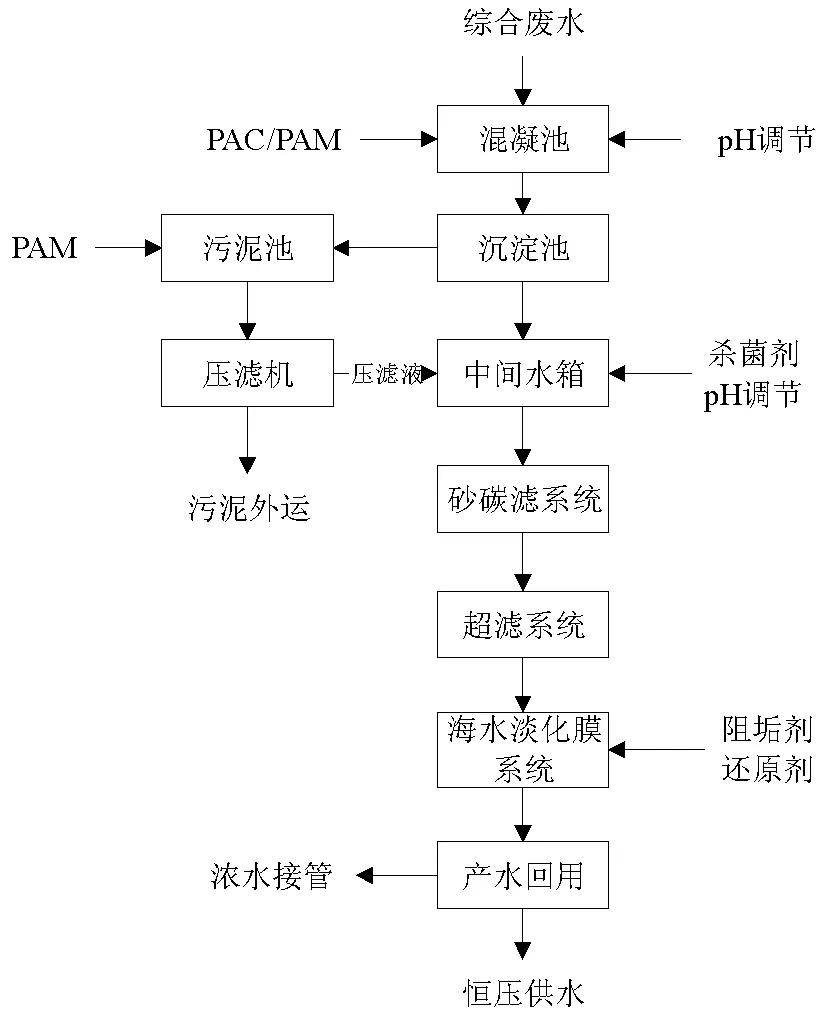

综合废水主要来自酸活化、中和、酸铜清洗、镀锌清洗、酸洗、镀前漂洗等生产工序的清洗水,综合工艺水经过pH调节至8左右,投加PAC和PAM混凝沉淀后出水溢流入中间水箱以备深度处理。沉淀池污泥抽入污泥池经过压滤机压滤后干泥委外,压滤液回流至中间水箱与综合废水混合处理。中间水箱的水经过砂炭滤系统和超滤系统降低浊度,再经过抗污染反渗透系统,反渗透产水直接回用,反渗透浓水接入混合废水收集池。综合废水预处理工艺流程见图4。

图4 综合废水预处理工艺流程图

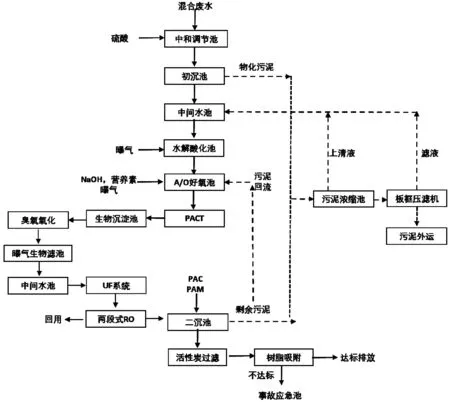

(5)混合废水处理系统

含镍、含铬、含锌、综合废水在经过预处理系统之后与厂界其他废水混合,混合废水进入生化处理系统。生化处理系统采用水解酸化+AO+PACT+臭氧+生物滤池工艺,工艺通过缺氧、好氧交替变化的环境反应过程,利用活性炭与活性污泥法的协同作用[16],强化COD、氨氮、总氮、磷的去除。考虑到电镀废水的特点,为保证中水回用系统的稳定进行,特将中水回用设置在生化处理之后。处理后的废水进入中水回用膜系统,通过过滤、UF和RO等膜处理,使处理后的出水达到回用标准。同时膜系统产生的浓度较大废水通过沉淀去除,出水在经过活性炭吸附和树脂吸附后达标排放。混合废水预处理工艺流程见图5。

图5 混合废水处理工艺流程图

(6)污泥处理系统

各废水处理系统沉淀池排放污泥进入相应的污泥池,然后进入污泥浓缩池进行浓缩,上清液回流至相应的调节池进行再处理,浓缩污泥由压泥泵泵入板框压滤机进行固液分离,滤液回流至相应的调节池进行再处理,固化污泥委外处理。

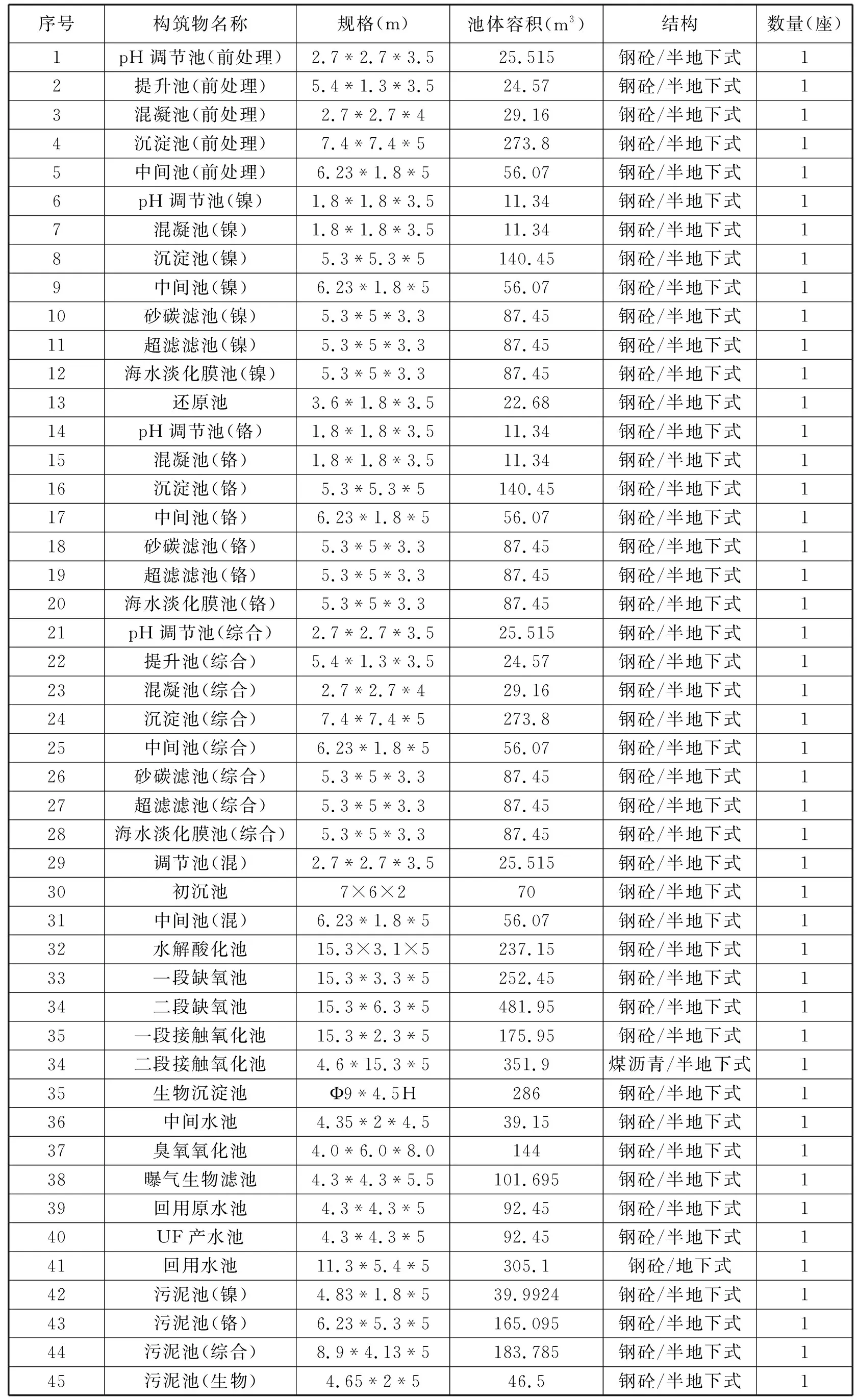

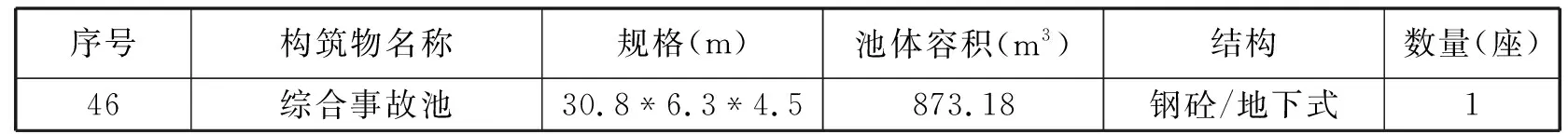

2 主要构筑物及工艺参数

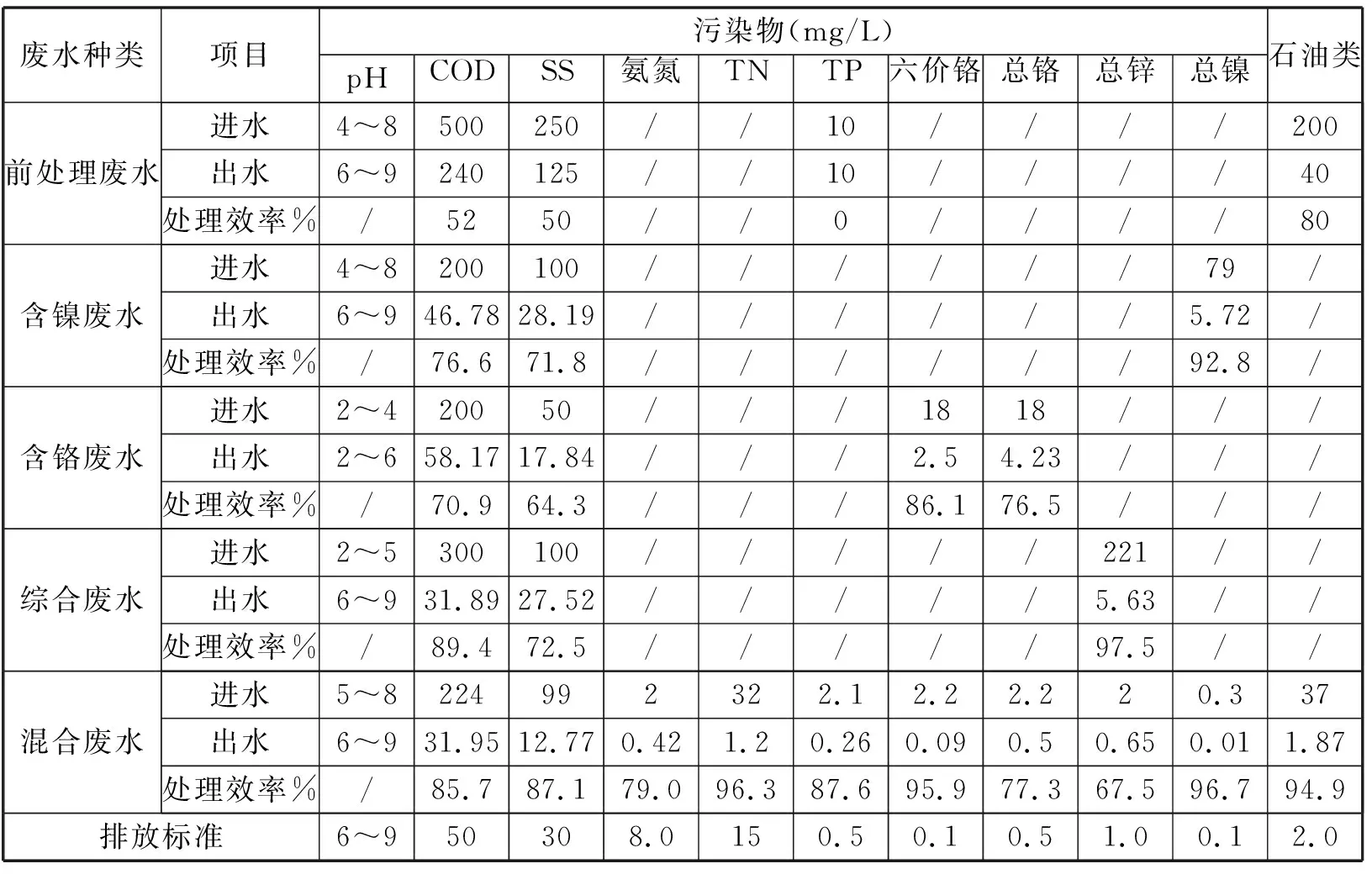

该工艺主要构筑物以及主要工艺设备及其参数如表2和表3所示。

表2 主要构筑物汇总表

序号构筑物名称规格(m)池体容积(m3)结构数量(座)46综合事故池30.8*6.3*4.5873.18钢砼/地下式1

表3 主要工艺设备汇总表

3 工艺调试运行情况

系统调试完成后投入运行,经当地环境保护监测站连续取样测试,结果表明废水经整套系统处理,采用预处理+水解酸化+AO+PACT+臭氧+生物滤池等相结合的工艺进行处理,将电镀废水中的重金属离子以及有机物污染物去除,同时实现废水的高效回用。其中,各类废水经过预处理+生化处理之后(见表4),废水中的总镍在预处理之后由79 mg/L下降到5.72 mg/L,去除率达到92.8%;废水中的六价铬由18 mg/L下降至2.5 mg/L,去除率达到96.1%,总铬由18 mg/L下降至4.23 mg/L,去除率达到76.5%;废水中的总锌由221 mg/L下降至5.63 mg/L,去除率达到97.5%;其余污染物再经过生化处理之后,均能达标。因此对于各类含重金属废水的预处理工艺对成分复杂、质量分数较高的电镀废水处理效果较好,且是必需的处理步骤,为后期混合其他废水进行后续处理起到决定性作用。在对各类重金属含量高的废水预处理后与其他废水混合进入水解酸化、AO、PACT、臭氧、生物滤池等工艺的进一步处理后,其最终出水明显优于《电镀污染物排放标准》(GB21900-2008)中表3标准、《地表水环境质量标准》(GB3838-2002)Ⅴ类标准,达到当地废水排放水质要求。

表4 各类废水的处理情况一览表

4 工程特点与总结

针对本项目中电镀废水水质复杂的特点,采取对废水分流收集、分质处理的方式。对含镍、含铬、含锌和综合废水分别进行预处理,再与其他低浓度废水混合,经过水解酸化、AO、PACT、臭氧、生物滤池等生物化学处理,整个工艺运行稳定,效果良好。

(1)分流收集和分质预处理均能起到了均质、均量的作用。保证在一定的调节时间内能通过物化预处理降低其重金属毒性和提高其可生化性。

(2)生化工艺通过缺氧、好氧交替变化的环境反应过程,利用活性炭与活性污泥法的协同作用,强化COD、氨氮、总氮、磷的去除保证生化处理效果。

(3)处理后的废水进入中水回用膜系统,通过过滤、UF和RO等膜处理,使处理后的出水达到回用标准,能有效的减少尾水的排放,增加水资源回用效力。

5 结论

由于电镀废水中的重金属离子浓度高,冲击负荷大,色度高,可生化性差。因此,单一的生化处理很难达到排放要求,而分流收集、分质处理对高浓度重金属废水进行预处理,保证了后续生物处理以及深度处理的高效性。经过预处理工艺之后,出水的总镍、六价铬、总铬和总锌的去除率分别达到75%以上,水质分别为5.72 mg/L、2.5 mg/L、4.23 mg/L和5.63 mg/L。在综合调节池混合其他低浓度废水之后,经过水解酸化、AO、PACT、臭氧、生物滤池等生物处理以及深度处理工艺之后,其最终出水总镍、六价铬、总铬和总锌的去除率分别达到90%以上,水质分别为0.01 mg/L、0.09 mg/L、0.5 mg/L和0.65 mg/L。明显优于《电镀污染物排放标准》(GB21900-2008)中表3标准、《地表水环境质量标准》(GB3838-2002)Ⅴ类标准,且出水稳定,处理效果良好。本处理工艺中利用分流收集、分质处理、预处理+生化处理相结合的方式,能够全面的处理厂区内的高浓度重金属废水和其它浓度一般废水,相较于以往的同类废水处理的单一性和不稳定性,具有一定的优势。