医用防护服用非织造材料的研究进展

2021-01-05付译鋆李大伟

安 琪, 付译鋆, 张 瑜, 张 伟, 王 璐, 李大伟

(1. 南通大学 纺织服装学院, 江苏 南通 226019; 2. 安全防护用特种纤维复合材料研发国家地方联合工程研究中心, 江苏 南通 226019; 3. 东华大学 纺织面料技术教育部重点实验室, 上海 201620)

近年来,全球性流行性传染病频繁爆发,埃博拉、非典(SARS)、甲型H1N1流感、新冠肺炎等疫情造成了大量人员死亡,使人们的防护意识不断加强。医用防护服是指医务人员及进入特定医疗卫生区域的人群所使用的防护性服装,其作用是阻隔病毒细菌、有害颗粒、溶液等物质,保护医护人员在诊疗、护理过程中不被感染[1]。我国医用防护服虽然起步较晚,但整体上呈现迅速发展的趋势。GB 19082—2009《医用一次性防护服技术要求》中规定医用防护服必须具备防护性、舒适性和物理力学性能[2-4],其中防护性包括微生物及颗粒物阻隔能力[5-6]、抗渗水性,舒适性包括透气性、织物厚度、合身性,物理力学性能包括拉伸断裂强度、胀破强度和接缝强度[7-9]。

医用防护服的主体材料为纺粘、熔喷、针刺材料等,通过几种材料的复合实现对病毒的阻隔,但使其同时具备防护性、舒适性和物理力学性能仍具有一定难度,还需进行“三拒一抗”(即拒液、拒血液、拒酒精以及抗静电)、抗菌及γ射线消毒等功能整理[10]。目前,国内外对于防护服材料的研究重点在纤维原料的改性、复合技术以及整理技术[11]等方面。本文介绍了防护服用非织造材料的制备及其防护特性,重点剖析了非织造覆膜材料、复合及功能整理新型防护服材料的病毒过滤性及舒适性,并阐述了智能非织造材料的应用与发展,以期为非织造材料在医用防护领域的应用提供参考。

1 医用防护服用非织造材料的发展

1.1 纺粘非织造材料

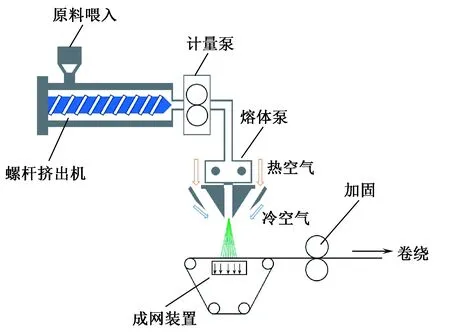

医用防护服发展初期是由纱线织造成纯棉织物,但由于纱线较粗不能过滤微小颗粒及各类病毒,且棉纤维强度不高,因此,防护作用不佳[12]。近年来,随着非织造技术的发展,纺粘非织造材料已被广泛应用在医疗卫生领域。纺粘非织造材料通常以聚丙烯(PP)为原料,高温熔融的PP切片经宽狭缝负压牵伸系统形成长丝丝束,并均匀铺放在凝网帘上,最后经热轧工艺加固处理制备得到纺粘非织造材料[13],其微观结构[14]如图1所示。

图1 纺粘非织造材料微观形貌Fig.1 Micromorphology of spun-bonded nonwovens.(a) Spun-bonded nonwovens; (b) Point bonding of spun-bonded nonwovens

PP纺粘非织造材料的最大特点是纤维为连续长丝,与相同面密度的其他非织造产品相比,具有强度高、纵横向性能接近的特点,但其成网均匀度和表面覆盖性较差[15],纤维直径通常为15~40 μm,对病毒的阻隔效果欠佳。针对这个问题有2种解决措施:一种是将纤维原料进行细旦化或双组份处理,形成超细纤维;另一种是将PP纺粘非织造材料与纳米膜进行复合。

1.2 熔喷非织造材料

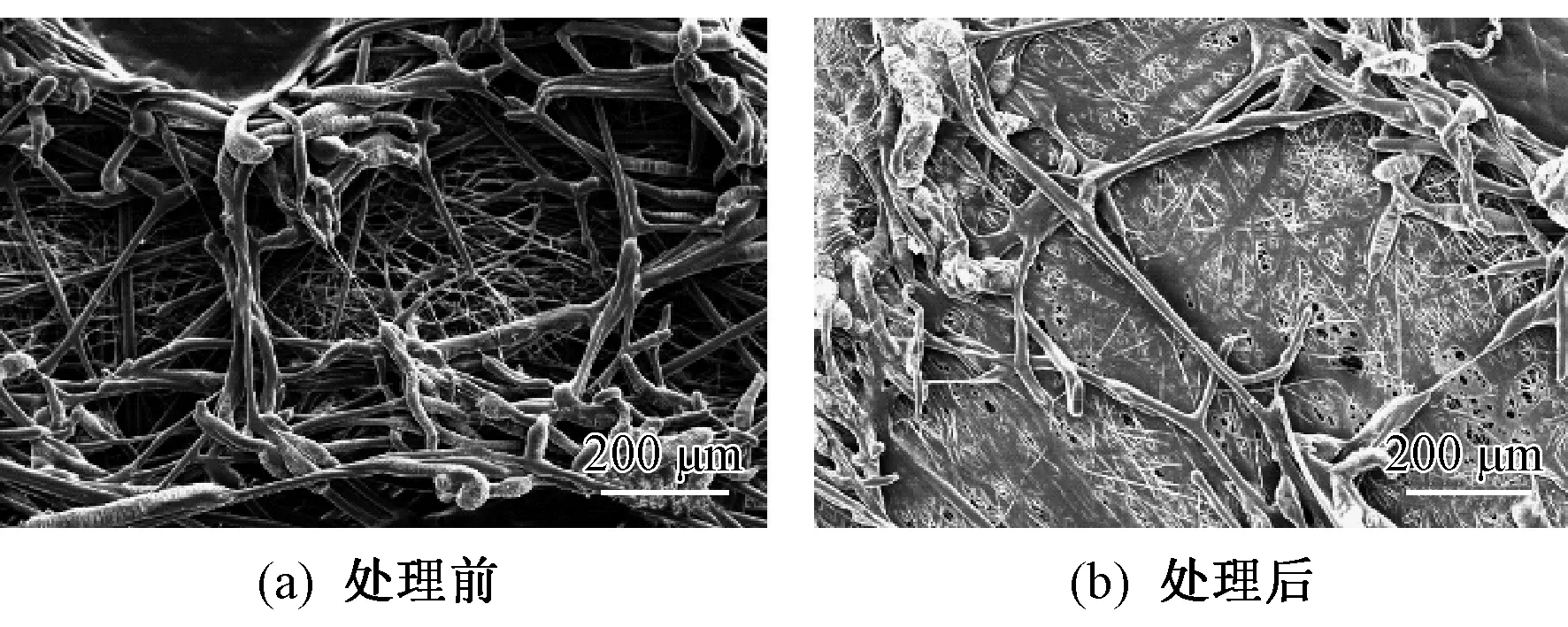

熔喷非织造材料通常是以PP为原料,利用高温气流喷吹作用使PP熔体细流受到拉伸而形成超细纤维,纤维凝聚到滚筒或成网帘上形成纤维网,再经自身黏合或热黏合加固成型[16],加工原理如图2所示。熔喷非织造材料的纤维直径较纺粘非织造材料更细,平均直径为2~5 μm,孔隙率高,且表现出更高的耐静水压性[17],抗渗水性能良好,因此,可有效阻隔细菌、病毒、气溶胶、血液等物质。但由于固网方式为自身黏合或热黏合,故熔喷非织造材料的拉伸断裂强度和伸长率较低,严重影响了其发展与应用。熔喷材料作为过滤层,通过复合膜材料或其他织物作为强力支撑层可弥补其不足,提高整体力学性能。

图2 熔喷非织造材料生产工艺流程Fig.2 Production process of meltblown nonwovens

1.3 复合非织造材料

由于纺粘非织造材料和熔喷非织造材料均具有一定的局限性,利用复合技术将纺粘非织造材料作为表层,熔喷非织造材料作为芯层,可制备纺粘-熔喷-纺粘(SMS)复合非织造材料。该复合非织造材料充分发挥了2种技术的优势,表层纺粘非织造材料提供足够的拉伸断裂强度和耐磨性能,芯层熔喷非织造材料利用其杂乱随机分布的超细纤维保障其优异的过滤阻隔作用[18]。但是单纯的SMS非织造材料对微纳米颗粒的过滤效率并不理想(约为60%),为进一步提高过滤效率,通过合理配置纺粘层和熔喷层的结构及各层含量便可得到更加适用的复合非织造材料,如SMMS、SMMMS、SSMMMSS等。

普通的SMS虽然具有优良的力学性能和过滤性;但还不能完全阻隔血液,也不具备抗菌性和抗静电性,因此,需要经过“三拒一抗”整理后才能达到医用防护服的性能要求。本课题组利用直径为2~3 μm的PP超细短纤熔喷非织造材料和直径为20 μm的PP连续长丝纺粘非织造材料,制备聚丙烯SMS非织造材料,并通过低温等离子预处理技术和PM-3630含氟整理剂整理工艺对其进行表面改性处理,整理前后的微观形貌如图3所示。处理后聚丙烯SMS非织造材料表面形成了一层膜,使表面平坦光滑,表面平均接触角为110°,拒血液性能得到了进一步提高,且材料透气性良好。

图3 含氟整理剂处理前后SMS复合非织造材料的微观形貌Fig.3 Micromorphology of SMS composite nonwovens before(a) and after(b) fluorine containing finishing agent treatment

SMS非织造材料在国内外医用防护服中得到了广泛的应用,特别是对SMS非织造材料进行“三拒一抗”整理后满足了不同场合的使用需求,改善产品质量的同时也提高了医用非织造材料的行业竞争力。

1.4 闪蒸非织造材料

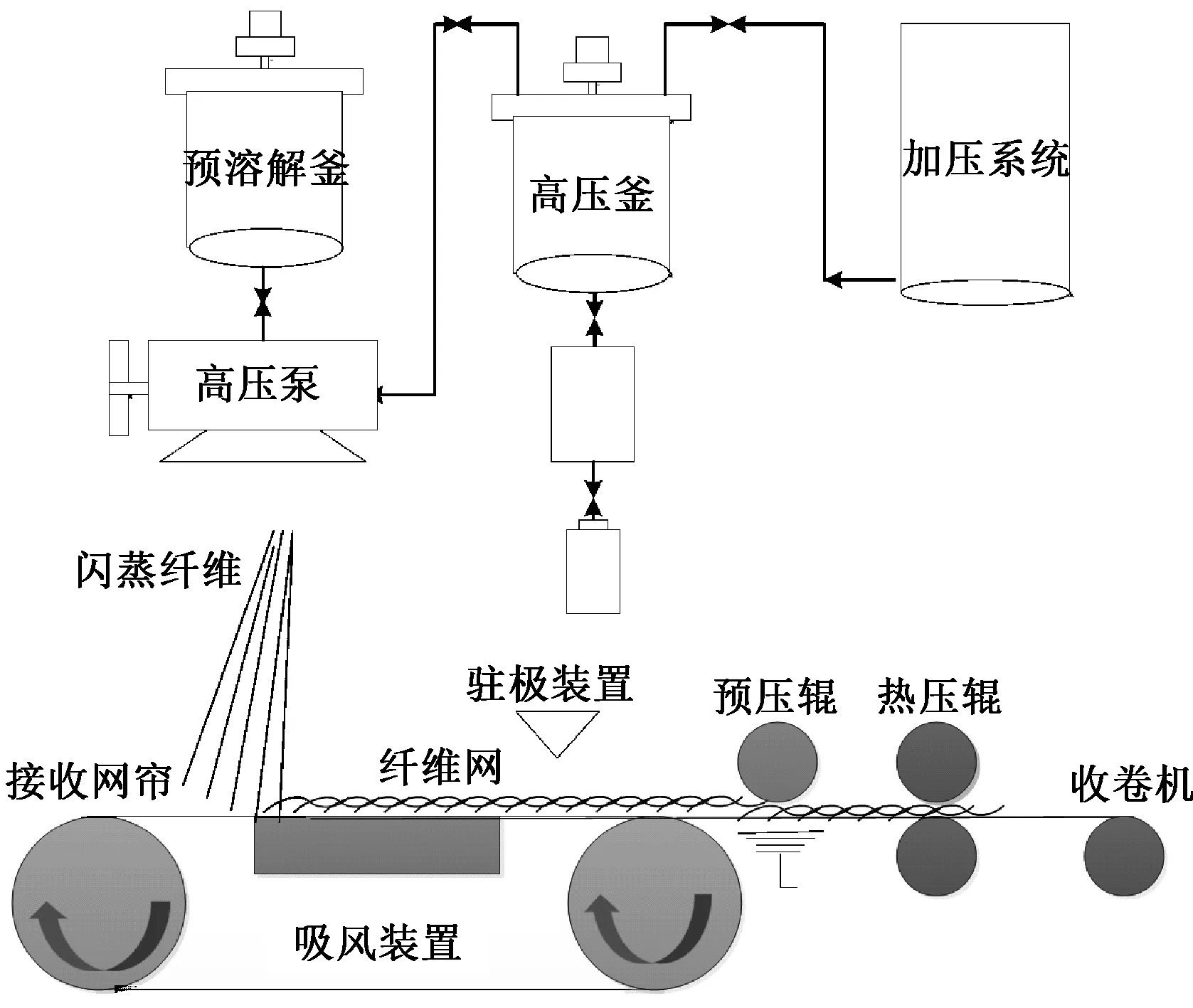

闪蒸非织造材料主要是将高密度聚乙烯(HDPE)、 二氯甲烷在高温高压下溶解制成纺丝液,当纺丝液从喷丝板中喷出的瞬间,压力急剧下降,溶剂迅速蒸发,固化形成闪蒸纤维,再通过静电分丝技术使纤维进一步拉伸分丝,形成纳微纤维网,最后经驻极处理和热轧加固而成。闪蒸非织造布生产流程如图4所示。闪蒸非织造材料手感柔软,具有高强度、抗撕裂、吸湿透气以及阻隔微生物和细小颗粒等性能,可用于医用绷带、防护服等医疗卫生领域[19]。

图4 闪蒸非织造材料生产工艺流程Fig.4 Production process of flash spinning nonwovens

甲型H1N1流感(病毒直径为80~100 nm)蔓延期间,为防止其通过鼻腔或咽喉粘膜进入人体,杜邦公司采用面密度为41 g/m2的闪蒸非织造材料制得了拉伸断裂强力为58.5~81.3 N、纤维线密度为0.1~0.3 dtex的防护服[20],可过滤气溶胶、隔绝液体。其对非油性颗粒的过滤效率大于等于70%,在静水压为1.67 kPa时无渗水,经抗体液穿透性测试,其对30%的H2SO4和10%的NaOH的穿透系数为零,透湿量为7 154 g/(m2·d),抗湿等级达到4级, 因此,闪蒸非织造材料在保证力学强度和病毒防护效率的同时,改善了材料的透气透湿性能,提高了穿着者的舒适性。但该材料采用溶液纺丝制备,产生的有机溶剂具有一定毒性且回收困难,浓度过高时易引起爆炸。

2 新型非织造防护材料

2.1 覆膜非织造材料

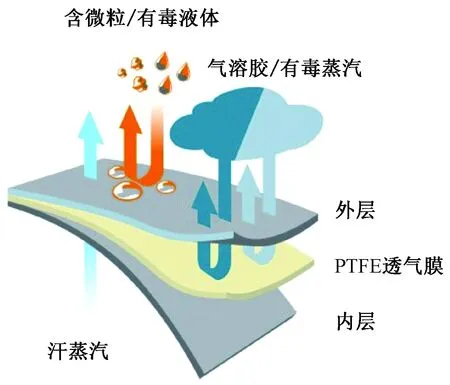

覆膜非织造材料通常是将非织造基布与透气微孔膜相复合,覆膜形式可以是一布一膜(SF)或二布一膜(SFS),其中透气微孔膜通常采用聚四氟乙烯(PTFE)、 聚乙烯(PE)透气膜或弹性聚氨酯(TPU)。 基布采用具有一定力学性能的纺粘非织造布或水刺非织造布,起到保护透气微孔膜和支撑的作用[21-22]。该材料具有高的拉伸断裂强度、过滤性、耐静水压性和透气性,在阻隔病毒、防止血液渗透的同时,能给人体带来舒适感。

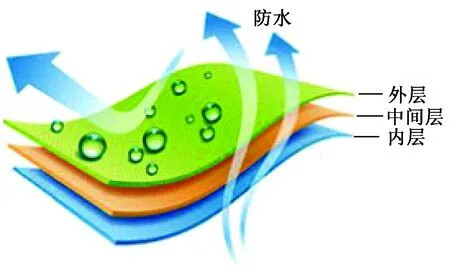

目前研制出的SFS材料防护服面料呈三明治结构,如图5[23]所示。其中间芯层使用面密度为10~29 g/m2的PTFE透气膜,上下2层分别为纺粘和水刺非织造材料,具有质轻、穿着舒适、可选择性地屏蔽病毒和细菌的优点,同时保证人体汗液的挥发,提供良好的舒适性。

图5 三明治结构防护服材料示意图Fig.5 Structure diagram of sandwich protective garment

Parthasarathi等[24]开发了一种SFS防病毒防护服,结构如图6所示。其外层是面密度为30 g/m2的PP非织造材料,中间层是面密度为15 g/m2的PTFE薄膜,内层是面密度为25 g/m2的聚酯(PET)纺粘非织造材料。利用PP优异的拒液性,结合PTFE薄膜的选择透过性,实现对病毒的阻隔防护作用。其内、中、外层的平均孔径分别为0.187、0.400和0.147 μm, 可阻隔直径为0.027 μm的细菌和病毒;拉伸断裂强力为145 N,耐静水压性能为2 930 mm H2O(28.7 kPa), 透湿量为585.7 g/(m2·d), 满足美国医疗器械促进协会(AAMI) 4级防护要求,具有优异的病毒液体屏障功能,可有效减少医务人员和患者之间的交叉感染。

图6 SFS抗病毒防护服织物结构示意图Fig.6 Fabric structure of SFS antiviral protective garment fabric

在各类材料中,纺粘/膜材料的过滤性和拒液性最佳,尤其是SFS对非油性固体颗粒的过滤效率可达99%,可有效阻断传染病病毒的入侵,但微孔膜的加工难度较大,目前还存在微孔孔隙加工不匀等问题。

2.2 新型复合非织造材料

2.2.1 活性碳复合非织造材料

医用防护服的过滤层最为关键,活性碳纤维(ACF)作为一种新型纤维材料,具有质轻,过滤性和力学性能好的特点。英国Chemviron Carbon公司以棉纤维为原料,经过梳理成网和针刺加工后进行炭化,制成活性炭针刺非织造材料,再与聚酯、聚酰胺或棉织物复合,并进行抗菌整理,研发出具有抗菌、抗病毒双重功效的Zorflex活性碳纤维防护服[25],其中活性碳纤维直径小于2 μm,孔径为0.28~0.75 μm, 比表面积为1 000~2 000 m2/g,面密度为120~240 g/m2,透气率为600~1 000 mm/s。 Zorflex活性碳纤维防护服具有过滤性能好、透气性高和质轻等特点,可有效阻隔病毒,并提供一定的舒适性。

以PP熔喷非织造材料为上下层,将直径为0.7~5 mm 的活性炭颗粒作为中间过滤层,通过机械嵌入式黏合作用制备得到聚丙烯超细纤维/活性炭复合材料[26]。经测试材料面密度为12 g/m2,活性炭质量分数为95%。参照EN1882-1《高效空气过滤器 第1部分:分级、性能试验、标识》中最易穿透粒径法(MPPS)对直径为0.3 μm粒子进行过滤效率测试,结果表明:单层聚丙烯纤维材料、双层聚丙烯纤维材料以及聚丙烯纤维/活性炭复合材料的过滤效率分别为23.7%、45.2%和60.8%,过滤阻力分别为6.6 mm H2O(0.065 kPa)、10.08 mm H2O(0.099 kPa)和9.9 mm H2O(0.097 kPa)。可见,聚丙烯纤维/活性炭复合材料的过滤效率相较于普通的2层叠加聚丙烯纤维材料有明显的提升,且过滤阻力较小,对气溶胶和固体颗粒具有优异的过滤阻隔性能。

2.2.2 纺粘/水刺复合非织造材料

纺粘非织造材料虽能满足力学强度和舒适性的要求,但对病毒过滤性能欠佳,因此,细旦化纺粘非织造材料成为研究热点。纺粘/水刺超细纤维非织造材料的制备是将纺粘成网技术与水刺固网技术结合,其形貌如图7所示。首先,利用高温将聚酯(PET)/聚酰胺(PA)切片熔融,熔体细流通过高压作用经橘瓣型喷丝孔挤出,经冷却牵伸成长丝收集在成网帘上,形成超细纺粘纤维网。然后通过水刺技术开纤,利用高压水刺流反复穿刺纺粘纤维网,使纤维彼此发生纠缠、加固。常用的橘瓣型喷丝孔为16和32瓣, 单纤维线密度为0.05~0.14 dtex,相比于普通的纺粘或水刺非织造材料,橘瓣型超细纤维可有效阻隔病毒及细小颗粒,同时表现出良好的透气性和保暖性,是理想的医用防护材料[27]。

值得一提的是,江西三江集团建立了我国首条拥有自主知识产权的纺粘/水刺超细纤维非织造材料生产线[28],该生产线制备的涤纶/锦纶双组分橘瓣型纤维开纤后形成线密度为0.15~0.18 dtex的超细纤维,纵横向强力达300~400 N,撕裂强度可达30~60 N, 具有良好的阻隔性、力学性能和吸湿透气性,满足医用防护材料的基本性能。

图7 橘瓣型纺粘纤维结构与纺粘/水刺复合非织造材料形貌Fig.7 Structure of tangerine flap spun-bonded fiber(a) and morphology of spun-bonded/spun-laced composite nonwovens(b)

2.2.3 静电纺/非织造复合材料

为弥补单一非织造材料的不足,采用静电纺/非织造复合技术可提高防护材料的病毒屏蔽效率和穿着舒适性[29]。Faccini等[30]制备了聚酰胺6(PA6)纳米纤维/粘胶非织造复合材料,首先通过静电纺丝技术制备PA6纳米纤维网,然后将该纳米纤维网与面密度为28 g/m2的粘胶水刺非织造材料热熔复合。结果显示,PA6纳米纤维/粘胶非织造复合材料对微纳米颗粒有明显的阻隔性能,当透气率为1 070 mm/s时,其对直径小于200 nm的气溶胶的过滤效率为50%,进一步增加纤维网厚度,阻隔效率可达99%。静电纺丝纤维为纳米级超细纤维,提供了物理阻隔性能,而粘胶水刺非织造材料提供了力学性能,从而使材料具有防护性和物理力学性能的双重效果。

美国军事人员装备中心开发了一种新型弹性纳米纤维网复合材料,该材料由弹性聚氨酯(TPU)纳米材料、非弹性PA6纳米材料和熔喷非织造材料构成,提高了复合材料对气溶胶的过滤效率[31-32]。采用静电纺丝技术制备的TPU纳米材料面密度为0.05 μg/m2,厚度为100 μm,平均孔径为0.7 μm;PA6纳米纤维材料面密度为0.5 μg/m2,直径为100 nm, 平均孔径为33 μm;熔喷非织造布面密度为97 g/m2、厚度为100 μm。复合后,这种纳米/熔喷非织造材料轴向应变弹性回复率达200%,平均孔径为0.5~50 μm,气溶胶(直径为1~5 μm)过滤效率达99.99%。该材料最大的特点是在实现高过滤效率的同时,赋予材料优良的弹性形变,更适合用作手肘、膝盖等关节部位的材料,增加灵活性,提高舒适性能。

2.3 功能非织造材料

非织造材料一般都需要经过功能性整理才能达到医用防护服的标准要求。非织造医用防护材料最常见的功能性整理有拒液整理、抗菌整理、抗静电整理等。

2.3.1 拒液整理

为提高医用防护服在高静态压力条件下对液态化学物质和气溶胶的阻隔效果,需要对其外层表面进行拒液功能整理[33]。拒液整理实质是增加液体在非织造材料表面的接触角,降低非织造材料的表面能。在拒液整理中,通常选用低表面能的氟类或硅类整理剂对非织造表面进行涂层处理。例如利用聚甲基氢硅氧烷溶液对3层医用防护服(外层为PP纺粘非织造材料,中间层为PP熔喷非织造材料,内层为PET/粘胶水刺非织造材料)进行拒液整理[34],结构如图8所示。测试结果表明,拒液整理前后复合织物的透气率没有变化,均为40 mm/s,耐静水压从32 cm 提高至52 cm,符合美国医疗器械促进会(AAMI) 4级防护要求。这表明拒液涂层整理在保证透气性的基础上,提高了耐静水压性能,即在不影响舒适性的前提下改善了防护效果。

图8 拒液涂层整理医用防护服面料结构Fig.8 Medical protective garment fabric with water-repellent coating

2.3.2 抗菌整理

细菌可在动植物体外进行自我复制繁衍[35],因此,医用防护服必须具备抗菌功能。采用Zn(NO3)2和超支化聚酰胺酯直接在水溶液中反应生成纳米氧化锌沉积到PP/PE双组分纺粘非织造材料中,可实现材料的抗菌整理[36]。经测试,未经抗菌整理的材料其透气率为2 211.59 mm/s,整理后的试样透气率为2 060.34 mm/s,比未整理材料的透气率有略微下降,但不影响舒适性。图9示出整理前后试样抗菌效果对比图。可以看出,在大肠杆菌和金黄色葡萄球菌的培养皿中,经抗菌整理的试样周围出现了较大较明显的抑菌圈,未经整理的试样周围未出现抑菌圈,这表明整理后PP/PE双组分纺粘非织造材料有良好的抗菌效果。由此可见,抗菌整理对细菌具有明显的抑制效果,且对防护服材料的透气性影响不显著。

图9 整理前后试样抗菌效果对比Fig.9 Comparison of antibacterial effect of samples before and after finishing. (a) Bacillus coli; (b) Staphylococcus aureus

2.3.3 抗静电整理

防护材料大都采用PP、PE等作为原料,这些材料表面化学惰性较大,摩擦后易产生静电,影响服用舒适性,因此,需要进行抗静电整理。抗静电加工方法有3种:一是在表面涂覆抗静电剂,因为抗静电剂分子可使高分子表面具有一定润滑性,降低摩擦因数,从而减少和抑制静电的产生,使材料具有抗静电性;二是通过纤维接枝改性或与亲水性纤维混纺提高材料的吸湿性,达到抗静电的目的;三是在材料中加入导电纤维。

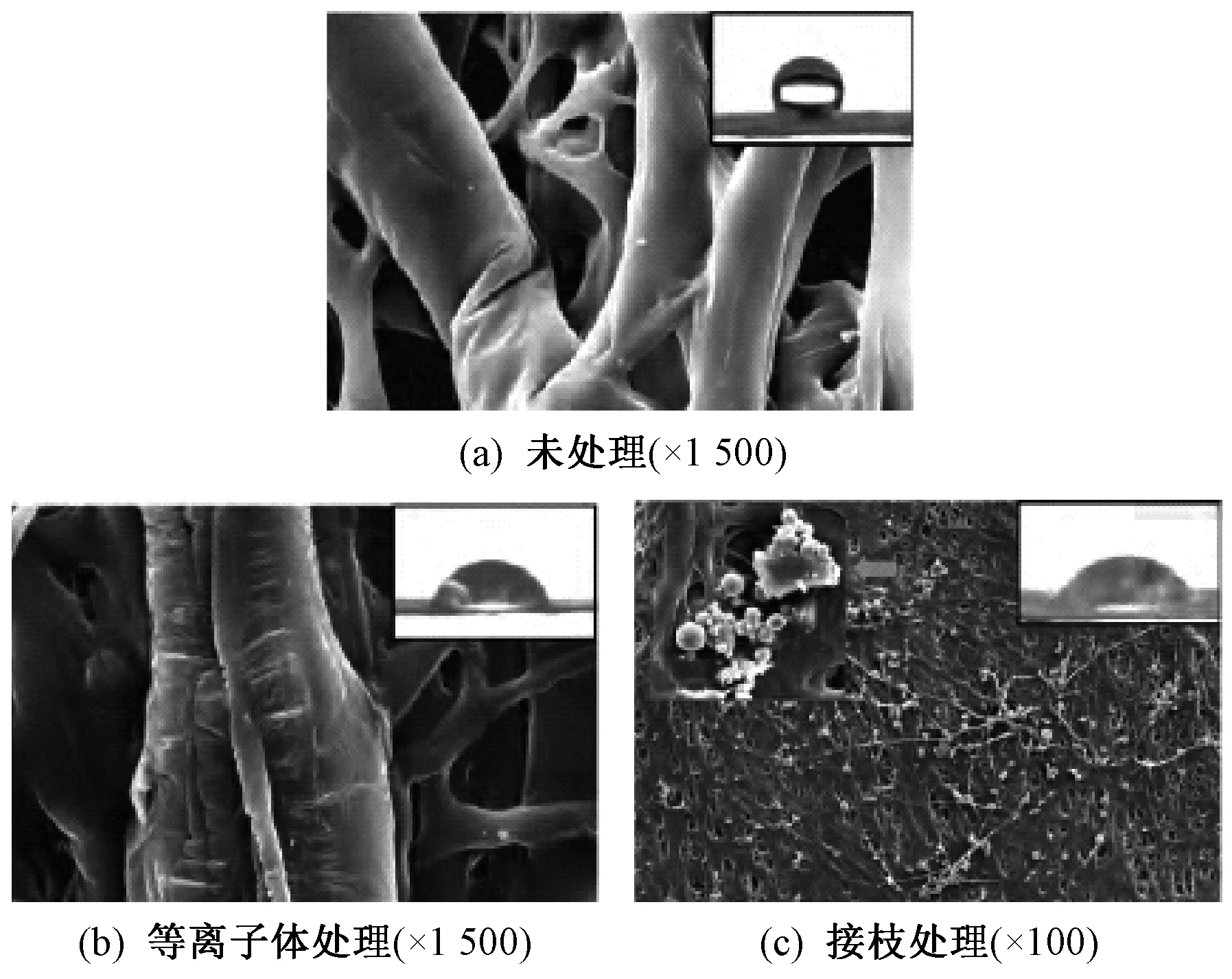

为降低PP熔喷非织造材料的抗静电性,采用氩气等离子体对PP熔喷非织造材料表面进行处理,然后诱导丙烯酸接枝改性,可制备出吸湿性良好的熔喷非织造材料,其扫描电镜(SEM)及接触角照片[37]如图10所示。可知:未处理的PP纤维表面光滑,接触角为140°;经等离子体处理后PP纤维表面有较清晰的刻蚀痕迹,接触角减小到约89°;而经接枝处理后,纤维表面形成一层聚丙烯酸,接触角减小到32°,从而改善了材料的吸湿性,提高了抗静电性能。抗静电处理可降低非织造材料表面的摩擦因数,防止因摩擦带静电吸引空气中的带电尘埃而对防护服造成污染。

图10 不同整理工艺PP熔喷非织造材料扫描电镜及接 触角照片Fig.10 SEM images and contact angle photos of PP meltblown nonwovens with different finishing technology. (a) Untreated(×1 500); (b) Plasma treatment(×1 500);(c) Graft treatment(×100)

3 智能纳米防护材料

被动防护型医用防护服具有一定的应用局限性,智能纺织品的出现为主动防护型医用防护服的开发提供了新思路,这类材料不仅可感知外部环境或内部状态的变化,还可主动对这种变化做出反应。目前,智能纳米防护材料的实现主要有2种途径:一是引入微电子技术,如采用导电聚合物制成应变传感器;二是使用智能形变材料、温敏相变材料、pH响应材料等智能材料,实现医用防护服的生理指标智能监测、温湿度调节、自消毒和自清洁等功能,以提升防护服的防护性能和舒适性[38-39]。

3.1 智能监测型纳米防护材料

美国劳伦斯利弗莫尔国家实验室研制了一种由整齐排列的碳纳米管构成的导湿微孔膜材料,被称为“第二层皮肤”,其示意图[40]如图11所示。其中碳纳米管孔隙为5 nm,而病毒尺寸通常大于10 nm,因此,表现出良好的病毒屏蔽作用。美国麻省理工大学在棉纤维中加入纳米金颗粒和碳纤维导电聚合物[41],嵌入防护服中用于监测心率和汗液分泌,且纳米金颗粒可在一定程度上起到抗菌、防病毒的作用,防止流感等疾病传播。

图11 碳纳米管导湿微孔膜材料Fig.11 Moisture conducting microporous membrane of carbon nanotubes

3.2 温湿度调节型纳米防护材料

利用枯草芽孢杆菌纳豆细胞具有湿度响应的特点,美国麻省理工研究人员将几十亿个枯草芽孢杆菌纳豆细胞以特定模式沉积在纺粘非织造材料上,研发出一种可呼吸纳米防护材料。该材料具有良好的湿度响应,可根据湿度变化在分子水平上膨胀或收缩。这种纳米结构在阻挡过滤病毒及其他微细粒子的同时,还保障了汗液挥发与扩散,为穿着者提供了舒适的微环境,兼具防护与舒适功能[42]。

3.3 自消毒和自清洁型纳米防护材料

基于光催化原理可对碳纳米管膜进行表面修饰。利用光催化剂纳米粒子在光线照射下极强的氧化还原作用,对细菌和病毒产生抑制作用,例如朱孝明等[43]开发了一款自消毒材料,该防护材料分别由经改性TiO2纳米颗粒处理的PP熔喷非织造材料与PE/PET皮芯型双组分熔喷非织造材料复合而成。PP熔喷材料中纤维的平均直径和平均孔径分别为4.28和11.73 μm,当纺粘和熔喷材料的TiO2负载质量分数分别为20%和15%时,该复合材料对直径为0.3 μm的NaCl气溶胶的过滤效率为72.9%;在紫外光照条件下对大肠杆菌和金黄色葡萄球菌的抑菌率分别为99.07%和99.27%,具有良好的杀菌、病毒阻隔功能。此外,对于防护材料还有许多自清洁方面的研究,例如采取超疏水表面处理技术以防止血液等体液污染物对防护服的玷污[44],或是利用化学原理,当材料与有害化学液体反应后,表层膜材料自动脱落,达到自清洁目的。

4 结束语

随着新冠肺炎在全球的爆发,人们的健康安全意识逐渐增强,特别是医护人员的生命安全得到越来越多的重视。医用防护服为医护工作者的生命安全保驾护航,是抗击传染病疫情最有力的一道屏障。由于原料选择、加工方式等技术限制,传统医用防护服存在一定的应用局限性。覆膜技术、复合非织造材料制备和功能整理等技术的应用,进一步改善了防护服的功能性、舒适性和适应性,成为新型医用防护服非织造材料的主力军。智能防护服在人体生理指标监测、温湿度调节、自消毒和自清洁等方面表现出显著的优势,能更好地适应医护需求,成为医用防护服发展的新趋势。作为一种重要的医用安全防护物资,未来智能防护材料将为应对重大突发公共卫生事件提供强有力的后盾,大力推动医疗防护体系的智能化建设。

FZXB