应用环保型还原剂的硫化黑染色工艺

2021-01-05李瑞卿魏炳举周长文张淑桃

李瑞卿, 王 伟, 魏炳举, 周长文, 张淑桃

(1. 苏州中纺学面料产业研究院, 江苏 苏州 215000; 2. 佛山市畅染科技有限公司, 广东 佛山 528000)

硫化染料是目前使用广泛的棉用染料之一,硫化黑是硫化染料中用量最大的[1]。硫化黑染色工艺中,需要用还原剂将其还原成隐色体钠盐,隐色体钠盐进入到纤维内部,经氧化形成不可溶的染料结构,实现染料在纤维中的固着[2-3]。目前,粉体硫化黑染料染色采用硫化碱作为还原剂,其具有生产成本低,价格低廉,还原能力强等优点[3]。

硫化碱俗称臭碱,在使用过程中会释放出臭味很大的硫化氢,严重影响生产人员和周围居民的身体健康[4]。另外,硫化碱的使用会产生大量含硫污水,不但污染环境,且这些硫化物在高温天气下可导致污水处理厂的活性污泥失活[5],严重影响污水的处理能力。织物上残留的硫化物遇潮气会变成硫酸和磺酸物,导致纤维素键断裂,极易造成织物严重脆损[6-8],因此,环保型硫化黑染色工艺技术的研究具有重要的实用价值和社会意义。目前,国内外有不少运用新型还原剂的研究和生产尝试工作,比如采用单糖、还原糖类、二氧化硫脲等用于取代或者部分替代硫化碱[9],但都受制于消耗用量大、成本高、粘滚筒、染色牢度未见提高等缺陷,无法大批量生产[10-11]。

本文采用化学稳定性和环境相容性更好的环保型复合还原剂D替代硫化碱,该还原剂经检测不含甲醛、壬基酚聚氧乙烯醚(NPEO)、邻苯二甲酸酯类增塑剂等有毒有害物质[12],从源头上减少了生产过程中含硫污水和硫化氢气体的产生,使染色过程更加清洁和安全。复合还原剂D的主要成分为含还原性糖的多种还原剂复配2个电位抑制剂来控制其还原电位值稳定在一个区间,减少过还原和还原力不够的问题,该复合还原剂可有效控制粉状硫化黑染料预还原后母液电位值保持在-780~-760 mV[12]。 基于此特点,本文通过单因素试验考察不同条件对硫化黑BR染色性能的影响情况,并采用正交试验优化了染色工艺条件,最后得出较佳硫化黑染色工艺。

1 试验部分

1.1 试验材料和仪器

纱线:棉纱(线密度为58.3 tex,佛山市南海利致牛仔布有限公司)。

试剂:复合还原剂D,苏州中纺学面料产业研究院;渗透剂(工业级)、氢氧化钠(分析纯),国药集团化学试剂有限公司;硫化碱(工业级)、硫化黑BR(力份为200%),佛山华丰纺织有限责任公司。

仪器:LT502型电子天平(福州华志科学仪器有限公司);MYP19-2型电磁搅拌器、P-AO型轧车、101A-2E型电热恒温鼓风干燥箱(上海朗高纺织设备有限公司);Ultra Scan PRO型测色配色仪(美国HunterLab);ORP型氧化还原电位仪(上海三信仪表厂);LY-C3 型 COD 速测仪(青岛绿宇环保科技有限公司);Washtec-PA2型耐洗色牢度实验机(英国Roavhes公司);Y5710型耐摩擦牢度实验机(温州大荣纺织仪器有限公司)。

1.2 硫化黑染色处方及工艺流程

1.2.1 染色工艺处方

本文主要探讨硫化黑BR质量浓度(40~80 g/L)、 氢氧化钠质量浓度(18~22 g/L)、复合还原剂D质量浓度(17~21 g/L)以及染色温度(50~100 ℃)对硫化黑BR染色工艺的影响。

1.2.2 染色工艺流程

进纱→浸轧渗透剂+烧碱1道→冷水1道→95 ℃ 高温浸轧染液2~6道(逐格透风氧化)→水洗(冷水、酸固2~3道)→烘干→上浆→烘干→出纱。

1.3 测试与表征

1.3.1 染液氧化还原电位测试

参照SL 94—1994《氧化还原电位的测定(电位测定法)》,在一定温度下将氧化还原电位计放入染液中,待数值稳定后,读取数据。

1.3.2 纱线表观颜色深度值测试

使用测色配色仪对染色后纱线的表观颜色深度(K/S) 值进行测定。采用D65光源,10°观察视角,测试4次取平均值。

1.3.3 染液及染后废水和废气测试

对染液中硫元素含量、染后废水中硫含量、废水中化学需氧量(COD)值,以及循环槽处硫化氢的含量进行测试。

染液中硫元素含量、废水中硫含量按照GB/T 16489—1996《水质 硫化物的测定 亚甲基蓝分光光度法》进行测试。

废水化学需氧量(COD)值按照HJ 828—2017《水质 化学需氧量的测定 重铬酸盐法》进行测试。

废气(循环槽处)硫化氢含量按照《空气和废气监测分析方法》[13]亚甲基蓝分光光度法进行测试。

1.3.4 耐洗和耐摩擦色牢度测试

将染色后纱线织成牛仔织物(经纬纱线密度均为58.3 tex,经密为7.7根/cm,纬密为4.4根/cm),按照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》、GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》对染色后织物的耐洗和耐摩擦色牢度进行测试。

2 结果与讨论

2.1 染色工艺单因素结果与分析

2.1.1 硫化黑BR质量浓度对染色性能的影响

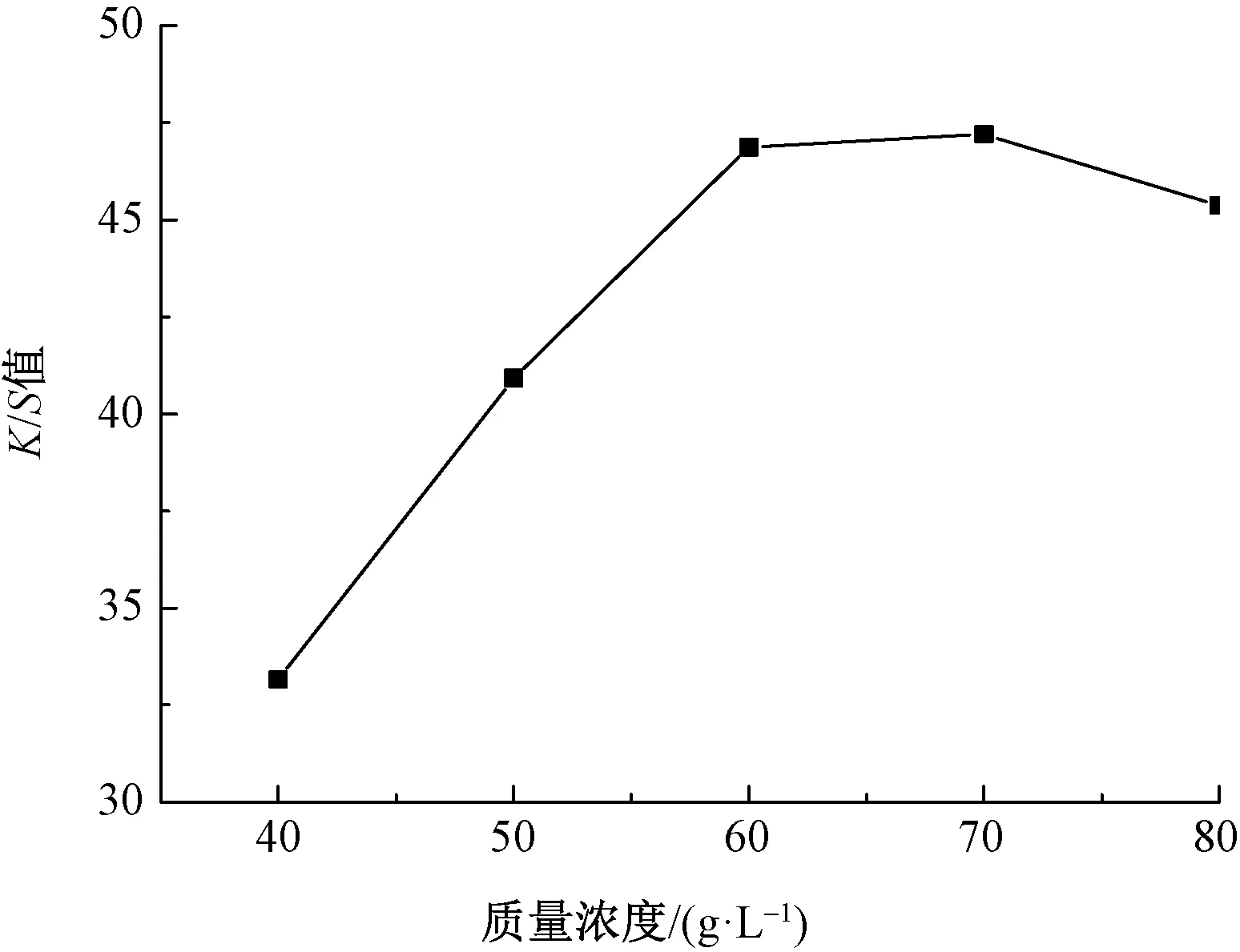

固定氢氧化钠质量浓度为20 g/L,复合还原剂D质量浓度为20 g/L,染色温度为90 ℃,不同硫化黑BR质量浓度对染色后纱线的K/S值结果如图1所示。可知:随着染料硫化黑BR质量浓度的增加,染色后纱线的K/S值不断增加;当硫化黑BR质量浓度达到60 g/L时,其染色K/S值趋于平衡,这是因为随着染料质量浓度的增加,染料隐色体钠盐的量增加,K/S值随之增加;当染料质量浓度达到80 g/L 时,其染色K/S值略微降低,这是由于染料质量浓度过高,染料隐色体发生聚集,阻碍其上染到纱线上,因此,K/S值趋于平衡后略微下降。当纱线上的隐色体量达到饱和值后,染色后纱线K/S值不再增加,染色趋于平衡。

图1 硫化黑BR质量浓度对染色纱线K/S值的影响Fig.1 Effect of sulfur black BR mass concentration on K/S value of dyed yarn

2.1.2 复合还原剂D质量浓度对染色性能的影响

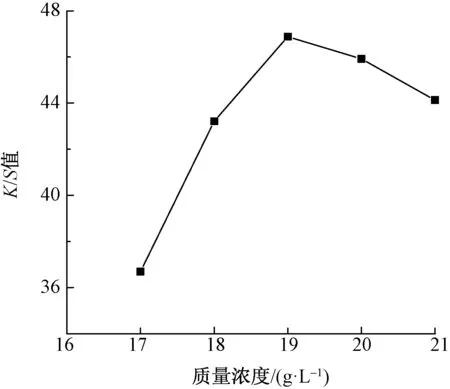

固定硫化黑BR质量浓度为60 g/L,氢氧化钠质量浓度为20 g/L,染色温度为90 ℃,探讨不同质量浓度的复合还原剂D对硫化黑染色性能的影响,结果如图2所示。

图2 复合还原剂D质量浓度对染色纱线K/S值的影响Fig.2 Effect of mass concentration of composite reducing agent D on K/S value of dyed yarn

由图2可知,随着复合还原剂D质量浓度的增加,染色后纱线的K/S值先增大后减小。当复合还原剂D质量浓度为19 g/L时,纱线K/S值达到最大。当复合还原剂D质量浓度较低时,硫化黑BR还原不充分,染料无法完全以隐色体钠盐形式存在;当复合还原剂D质量浓度太高时,染料会发生过还原现象[14],不利于隐色体上染纤维,因此,复合还原剂D质量浓度不宜过低或过高。

2.1.3 氢氧化钠质量浓度对染色性能的影响

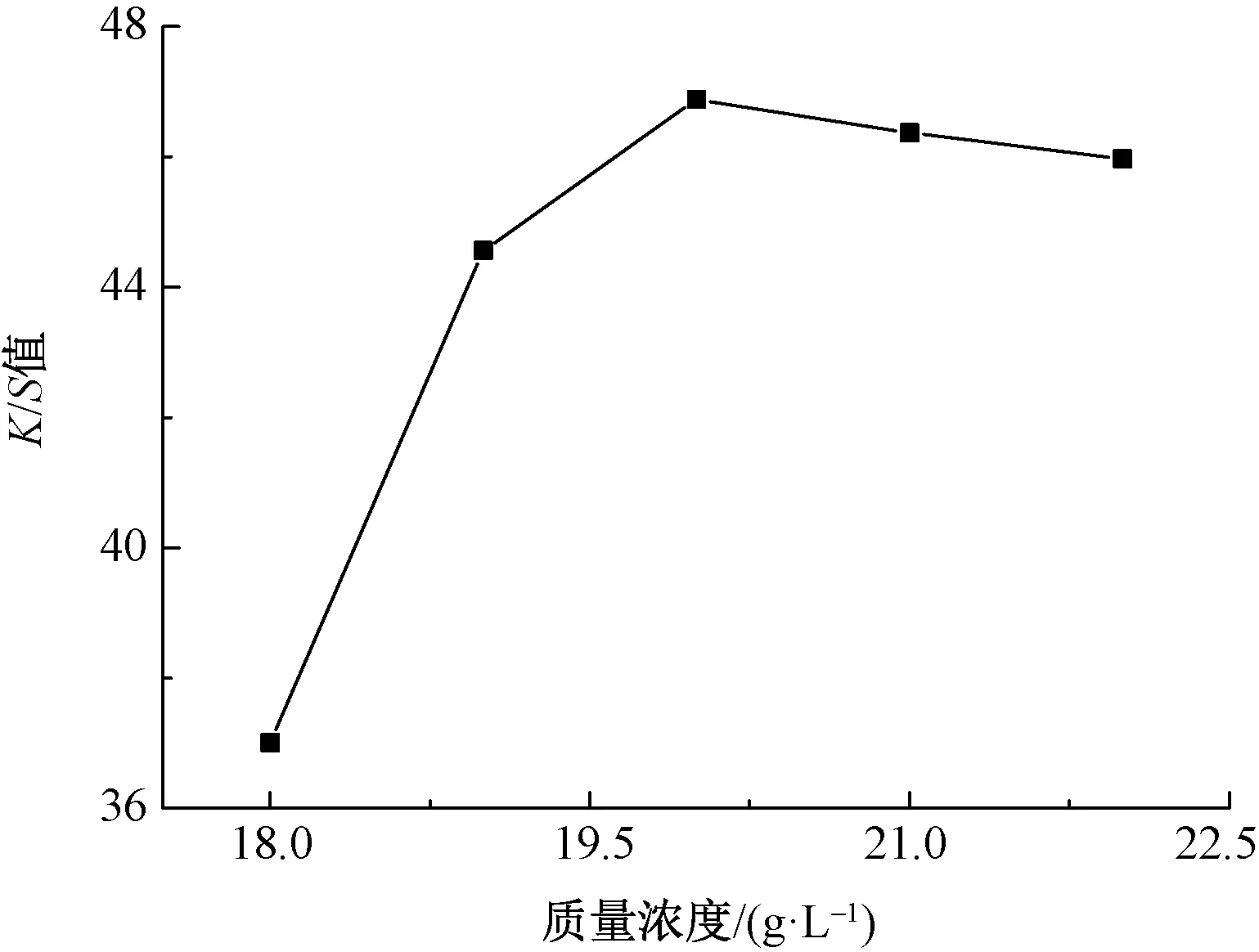

固定硫化黑BR质量浓度为60 g/L,复合还原剂D质量浓度为19 g/L,染色温度为90 ℃,探讨不同质量浓度的氢氧化钠对硫化黑BR染色性能的影响,结果如图3所示。可知:氢氧化钠质量浓度对染色后纱线K/S值影响较大,纱线K/S值随着氢氧化钠质量浓度的增加逐渐变大;当氢氧化钠质量浓度为20 g/L时,纱线K/S值达到最大,此时再增大氢氧化钠质量浓度,纱线K/S值反而略微下降。当氢氧化钠质量浓度较低时,以隐色酸形式存在的染料无法完全变成隐色体钠盐,染料不易上染纤维[15],因此,染色后纱线K/S值较低;当氢氧化钠质量浓度太高时,染色后纱线会出现偏红光现象。

图3 氢氧化钠质量浓度对染色纱线K/S值的影响Fig.3 Effect of sodium hydroxide concentration on K/S value of dyed yarn

2.1.4 染色温度对染色性能的影响

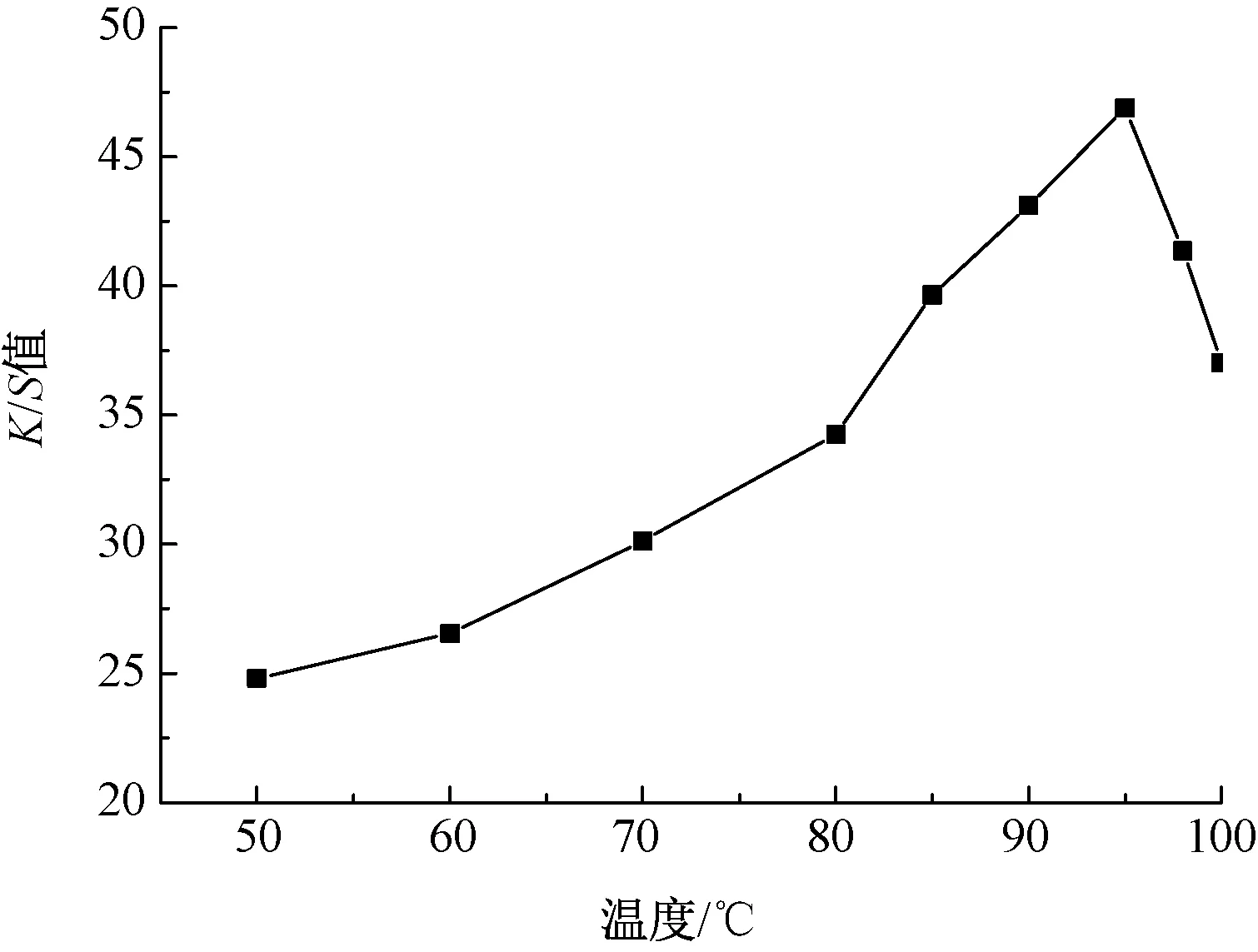

固定硫化黑BR质量浓度为60 g/L,氢氧化钠质量浓度为20 g/L,复合还原剂D质量浓度为19 g/L, 探讨不同温度对硫化黑BR染色性能的影响。测试染色后纱线的K/S值,结果如图4所示。

图4 染色温度对硫化黑BR染色纱线K/S值的影响Fig.4 Effect of dyeing temperature on K/S value of dyed yarn

由图4可知,随着染色温度的升高,染色后纱线的K/S值先增大后降低。染色温度在70 ℃以下时,随着温度升高纱线的K/S值增大比较缓慢;当温度在70~95 ℃之间时,随着温度的升高,纱线的K/S值明显增大并达到最高值;染色温度为95 ℃时,染色后纱线的K/S值为46.88,这是因为随着温度的升高,染液的动能不断增大,硫化黑BR隐色体钠盐分子更易进入纤维内部发生反应,纱线染色后得色效果好;当染色温度超过95 ℃后,染色纱线的K/S值并没有增大反而降低,这是因为温度接近98 ℃时,染液已开始沸腾,有大量的空气进入染液和还原剂发生反应,导致染液中的还原剂还原能力减弱[16],从而影响了染色效果,因此,最佳染色温度为95 ℃。

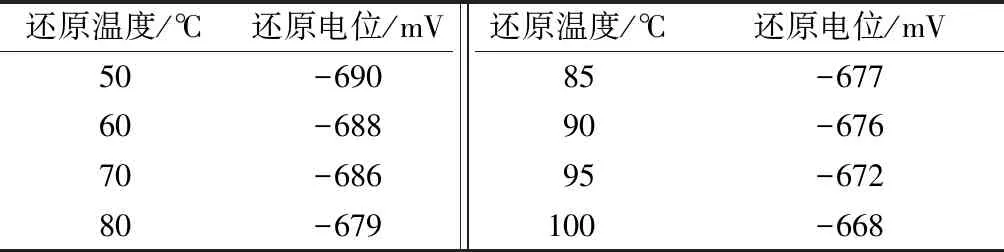

分别测试不同温度下染色后染液的还原电位,测试结果如表1所示。

表1 不同染色温度下染色后染液的还原电位Tab.1 Reduction potential of dyeing solution after dyeing at different dyeing temperatures

由表1可知,随着染色温度的升高,染色后染液还原电位的绝对值逐渐降低。当染液的温度升高时,染液分子的动能不断增大,大量的染料分子被还原后进入纤维内部发生反应,同时,染液中还原剂的无效分解也在加快;当温度达到一定程度后,染液中进入的空气增多加速了还原剂的无效分解[17],所以随着温度的升高,染色后染液还原电位的绝对值呈逐渐降低的趋势。

2.2 正交试验结果与分析

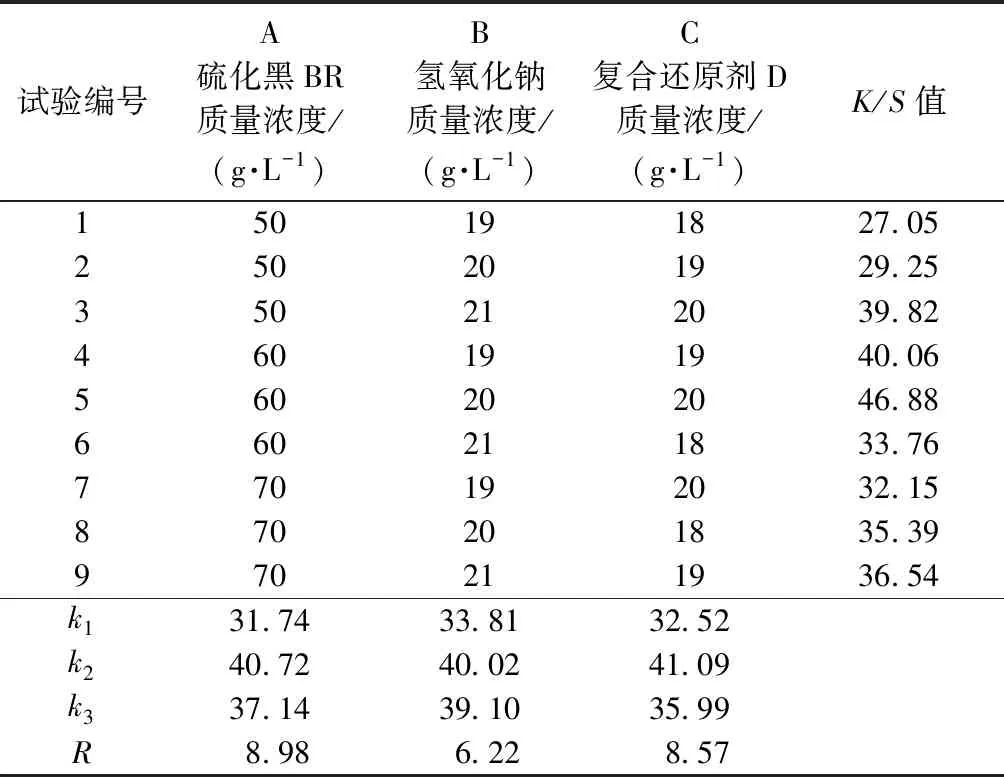

由于硫化黑在高温时染色效果较好,因此,染色温度设为95 ℃,在单因素试验的基础上,为获得优化工艺,以硫化黑BR质量浓度(A)、氢氧化钠质量浓度(B)、复合还原剂D质量浓度(C)为因子,进行L9(34)正交试验,对染色后纱线的K/S值进行评价。正交试验结果如表2所示。

表2 硫化黑染色正交试验结果Tab.2 Sulphur black staining orthogonal experimental result

由表2可知,硫化黑BR质量浓度的极值最大,是影响染色深度的重要因素,其次是复合还原剂D质量浓度,对染色深度影响最小的是氢氧化钠质量浓度。选取均值最大的相关条件,得出的最优条件为A2B2C2,即硫化黑BR质量浓度为60 g/L,氢氧化钠质量浓度为20 g/L,复合还原剂D质量浓度为19 g/L。

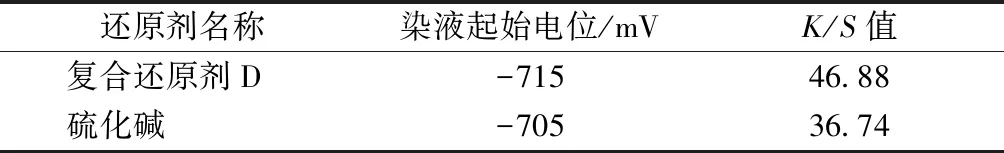

2.3 还原剂种类对清洁生产的影响

按照2.2节优化工艺,以复合还原剂D作为硫化黑染色的还原剂,和传统硫化碱还原剂进行对比。本文按照工厂实际生产采用的硫化碱染色工艺:硫化黑BR质量浓度为60 g/L、硫化碱质量浓度为100 g/L、 染色温度为95 ℃。测试不同还原剂的染液电位值及染色后纱线的K/S值,结果如表3所示。

表3 2种还原剂染液电位值及染色后纱线K/S值Tab.3 Potential value of dyeing liquid of two reducing agents and apparent color depth K/S of dyed yarn

由表3可知:在相同染色条件下,复合还原剂D起始染液电位的绝对值略高于硫化碱的;且复合还原剂D染色后纱线的K/S值为46.88,明显优于以硫化碱作为还原剂染色后纱线的K/S值。说明以复合还原剂D作为硫化黑BR染色的还原剂,染料分子更易上染纤维,因此,复合还原剂D的染色性能比硫化碱的好。

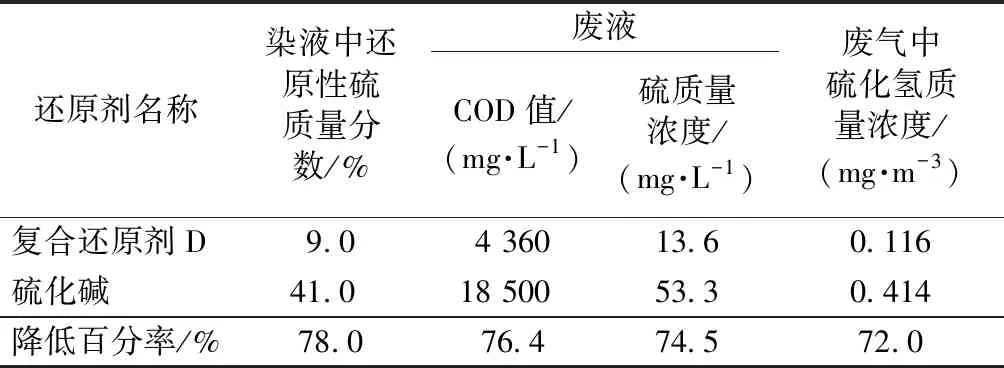

按照2.2节优化的染色工艺方案以及传统硫化碱的染色方案,对比复合还原剂D和硫化碱染液中以及生产过程中产生的废水、废气,测试结果如表4 所示。

表4 复合还原剂D和硫化碱清洁生产对比Tab.4 Comparison of cleanliness between composite reducing agent D and sodium sulfide

由表4可知:复合还原剂D的染液中还原性硫质量分数为9.0%,硫化碱的染液中还原性硫质量分数为41.0%,对比降低78.0%;对比硫化碱染色,复合还原剂D染色后废液中COD值降低了76.4%,含硫量降低了74.5%,废气中硫化氢降低了72.0%。由此可以说明,采用复合还原剂D从源头上减少了染液中硫元素的含量,大大降低了企业生产过程中产生的废水、废气等有害物质浓度,减少了对环境的污染,从而降低了企业处理废水、废气的难度和费用。

2.4 耐洗和耐摩擦色牢度分析

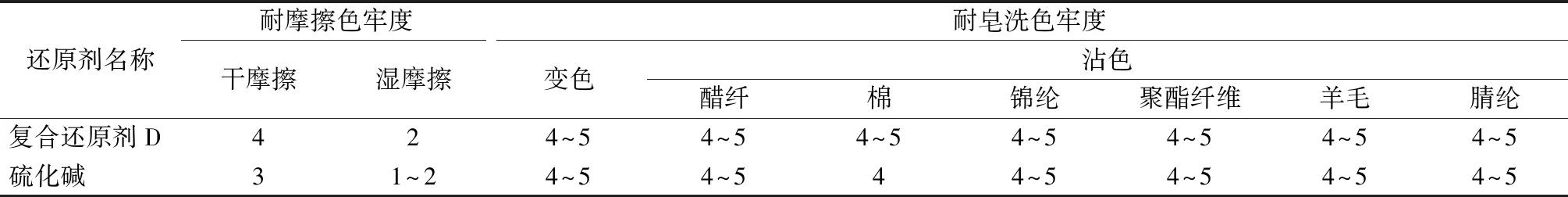

按照2.2节最佳染色工艺条件,测试染色后纱线织成牛仔织物的耐皂洗牢度和耐干湿摩擦牢度。同时按照2.3节的工艺条件,测试以硫化碱为还原剂染色后纱线织成同规格牛仔织物的耐皂洗牢度和耐干湿摩擦牢度。测试结果如表5所示。

表5 复合还原剂D、硫化碱染液染色后的耐摩擦、耐皂洗牢度

由表5可知,在最佳工艺染色条件下,复合还原剂D染色后织物的耐干摩擦牢度为4级,耐湿摩擦牢度为2级,耐皂洗牢度为4~5级。将复合还原剂D染色后织物和硫化碱染色后织物对比可知,复合还原剂D染色后织物干、湿摩擦牢度高于传统硫化碱。这是由于硫化碱含杂质较高,染色过程中杂质吸附在纱线表面,从而影响织物的摩擦色牢度。还原剂D染色后纱线产品色牢度完全符合牛仔织物的质量要求。

3 结 论

1)采用复合还原剂D作为硫化黑BR染色还原剂,通过试验分析得到最优染色工艺为:硫化黑BR质量浓度60 g/L,氢氧化钠质量浓度20 g/L,复合还原剂D质量浓度19 g/L,染色温度95 ℃。染色后纱线的K/S值为46.88,明显优于传统硫化碱工艺;染色后纱线织成织物的耐干摩擦牢度为4级、湿摩擦牢度为2级,耐皂洗牢度达到4~5级,产品色牢度优于传统硫化碱工艺。

2)对比传统硫化碱工艺,复合还原剂染色工艺染液中还原性硫元素减少了78.0%;染色生产过程中废水COD降低了76.4%,含硫量降低了74.5%;废气中硫化氢降低了72.0%。新工艺从源头上减少了染液中硫元素的含量,使染色过程更加清洁和安全。

FZXB