医用口罩过滤材料的研究进展

2021-01-05周惠林杨卫民李好义

周惠林, 杨卫民, 李好义

(1. 北京化工大学 机电工程学院, 北京 100029; 2. 北京服装学院 时尚传播学院, 北京 100029)

随着新型冠状病毒肺炎(COVID-19)疫情的爆发,人们对口罩的需求量暴增,促使对口罩的关注程度提到了前所未有的新高度。口罩分为空气过滤式口罩和供气式口罩,其作用是过滤进入人体肺部的空气。佩戴口罩可在呼吸道疾病传播、粉尘等污染的环境中作业时起到非常好的保护作用。空气过滤式口罩是日常工作与生活中使用最广泛的,目前主要类型有医用口罩、劳保口罩和日常防护口罩。

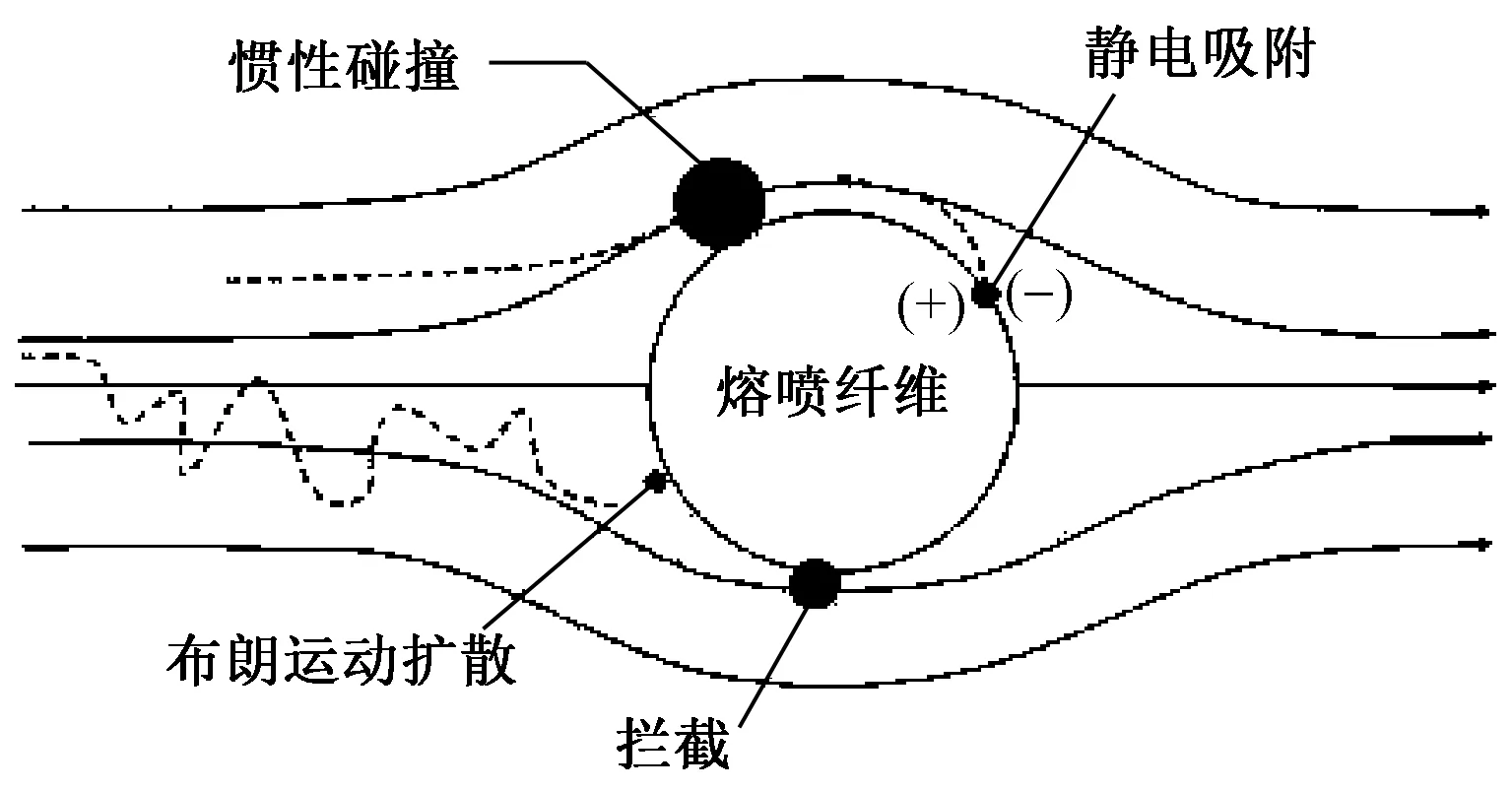

医用口罩阻隔颗粒物、细菌等的过滤机制主要有2种方式:一是利用织物中许多纵横交错的纤维(直径范围为0.5~10 μm)间的小孔隙结构,阻隔细菌及病毒的通过,其原理是依靠布朗扩散、截留、惯性碰撞、直接拦截等机械阻挡作用阻挡颗粒物通过,但对粒径小于1 μm的粒子过滤效果很差;二是静电吸附,依靠库仑力直接吸引气相中的带电微粒并将其捕获,或诱导中性微粒产生极性再将其捕获,大幅增强过滤效率,而空气阻力却不会增加。每次疫情中,医用口罩在预防和阻断病毒传播方面都扮演着重要角色,如2003年的非典(SARS)、2004年的禽流感、2009年的甲型H1N1流感、2012年中东呼吸综合征(MERS),以及2019年底开始的COVID-19 等疫情。

本文介绍了口罩的发展演变过程,系统归纳总结了目前医用口罩主要过滤材料的制备现状,探讨了过滤材料的发展方向,以期为研发高效低阻、多功能化、环保、可重复消毒使用的医用口罩提供一定参考。

1 医用口罩的发展进程

1.1 类口罩物的出现

古代中国,就有对口鼻遮盖的记录,如《礼疏》记载:“掩口,恐气触人。”和《孟子·离娄》记载:“西子蒙不洁,则人皆掩鼻而过之”。人类历史上最早的类口罩物,出现于公元前6世纪,是古波斯人在宗教仪式上以阻挡不洁气息用[1-2],形式相当于今天的面纱。1275年,马可· 波罗在《马可·波罗游记》中记载:“中国元朝宫殿里,献食的人,皆用绢布蒙口鼻,俾其气息,不触饮食之物。”[3]受其影响,很多欧洲贵妇用掺着金丝线的纱巾蒙上脸庞。不同的是元朝宫廷侍者用蚕丝布蒙住口鼻,是为了不把自己的唾液和气味传出去,贵妇们是为了增加韵味。

1.2 纱布口罩

公元1世纪开始,口罩被当成阻隔空气、防止污染的工具。当时罗马的矿工用动物的膀胱皮包裹面部,以使其免受氧化铅红尘的侵害。14 世纪,黑死病蔓延,患病后死亡率极高,为了隔绝尸体的腐臭,采用麻布和棉布遮掩口鼻,这就是现代口罩的雏形[4]。16世纪,达芬奇提出用纱布沾水捂住口鼻能阻挡有毒粉末侵害,口罩有了与今天大致相同的产品材料选择。1897年,德国病理学专家莱德奇认识到手术时医生佩戴纱布口罩可减少因口腔飞沫导致患者细菌感染,医用口罩的概念出现。1899年,法国医生保罗·伯蒂发明了一种6层纱布的口罩,成为真正具有现代意义、至今仍在使用的口罩。1910年, 中国哈尔滨爆发鼠疫,伍连德设计了一种用双层纱布制作的伍氏口罩, 对鼠疫的控制起到了积极作用。1918—1919年间的西班牙流感,全世界因此死亡人数达2 000万以上。瘟疫蔓延时,口罩被强制性要求佩戴,医用纱布口罩从此走进了欧洲人的生活中[5]。1920年以后,口罩成为外科手术的必备装束。20 世纪 50 年代,棉纱布口罩开始盛行。早期的医用口罩大部分由8~12层棉纱布制成[6]。棉纱布的多层密实堆积使纤维间呈交错孔隙结构,可对空气中较大的颗粒物或粉尘形成物理拦截过滤,但棉纱易吸湿,阻隔效率低[7]。

1.3 非织造布口罩

随着非织造技术的发展以及新型材料的应用,20世纪80年代开始出现非织造布口罩,但发展缓慢。2003年出现的SARS疫情加速了我国医用口罩的研制、生产和使用,非织造布口罩进入快速发展期。非织造布工艺流程短,成本相对低,适宜生产即用即弃产品;非织造纤维网孔隙率高,过滤性能及透气性能良好;超细纤维非织造材料的皮肤过敏反应低,以上优势使非织造布成为目前市场上医用口罩主流过滤材料。

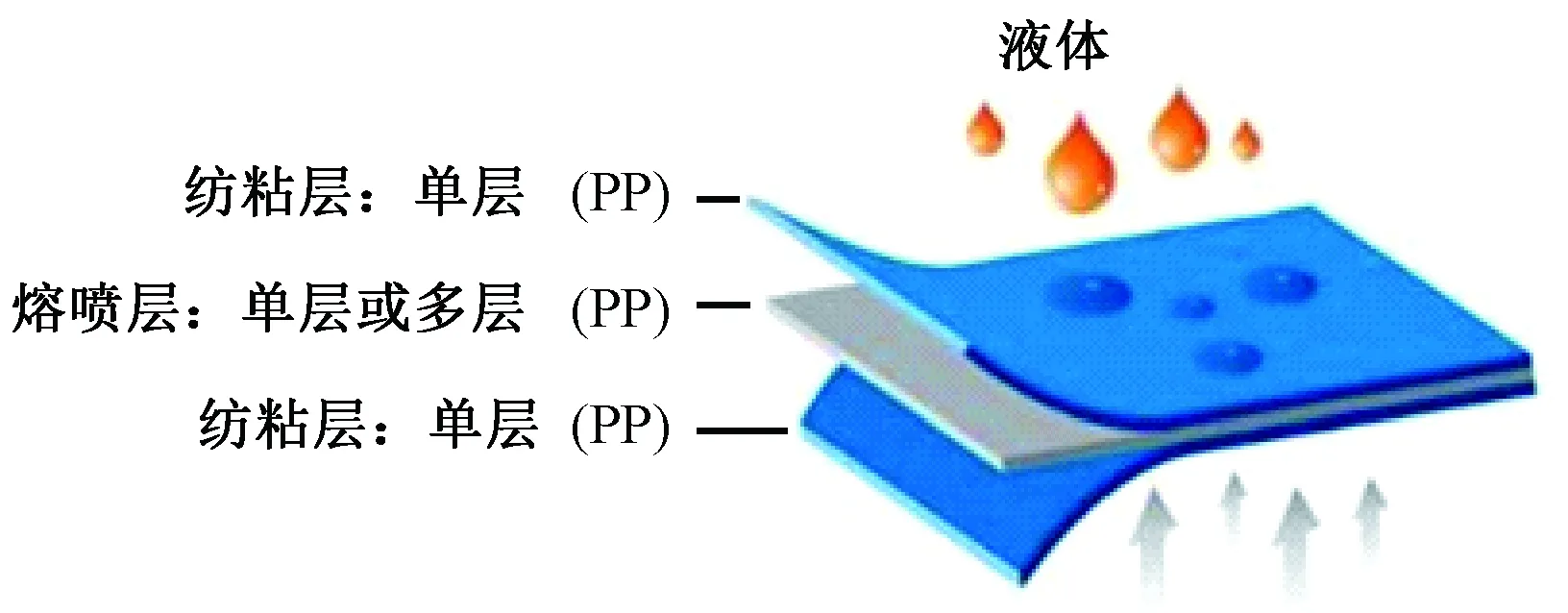

医用口罩非织造布的主要原材料有聚丙烯(PP)、 聚乙烯(PE)、聚乳酸(PLA)、聚四氟乙烯(PTFE) 等,尤以聚丙烯纤维为多[8]。聚丙烯熔喷非织造布性能稳定,纤维直径较细(直径大都在0.5~4 μm),孔隙率高,透气性能与过滤阻力好,且环保无毒,以其制备的医用口罩过滤性能远优于其他材料。聚丙烯非织造布经过驻极处理还可使纤维带有电荷,在库仑力吸附效应下,对微尘、气泡、病毒的过滤效率可达到98.9%,过滤阻力仅为37.92 Pa[9]。尽管以非织造布为过滤材料的医用口罩,其生物相容性及舒适程度不如天然纤维,但天然纤维较粗,很难达到超细纤维非织造布的高效低阻效果。图1 示出用非织造布制成的医用口罩常用结构[10]。

图1 非织造布医用口罩的常用结构Fig.1 Structure of medical mask with nonwoven

1.4 医用口罩的标准

目前,口罩种类繁多,不同类型的口罩适用范围各不相同,遵循的标准也不同。医用口罩对细菌过滤效率、颗粒过滤效果、通气阻力、合成血液穿透阻力以及密合性都有严格的标准和要求。表1示出主要国家和地区医用口罩的种类和执行的标准[11-12]。

表1 主要国家与地区医用口罩的种类和执行标准Tab.1 Types and executive standards of medical masks in major countries and regions

2 医用口罩主要过滤材料的制备

非织造布过滤材料主要有:静电驻极熔喷布、纺粘非织造布、纺粘-熔喷-纺粘(SMS)复合非织造布和针刺或水刺非织造布,其中以静电驻极熔喷超细纤维非织造布应用最广。

2.1 熔喷超细纤维非织造布

熔喷超细纤维非织造布[10]是一种高效非织造过滤材料,是在高速高温气流作用下,将熔融态的高聚物极度拉伸形成超细纤维,在冷却的同时再利用自身的热黏结性实现适度黏连制成的。目前,常规熔喷非织造布的纤维直径在2~10 μm之间。采用电脑控制的熔喷装置可连续制造纤维直径达到亚微米级(0.1~2 μm)的非织造布。2003年,东华大学研制的超细纤维非织造布[13],用于制作防SARS病毒(0.1~0.3 μm 颗粒)口罩,过滤效果达95%。采用闪蒸纺丝法[14]将聚合物溶解于低沸点的溶剂中,经加热、加压从喷丝板呈网状喷射,溶剂瞬间气化,可得到0.01 dtex 的超细纤维,过滤效果可大于等于95%。

针对含有病原体细菌、飞沫的有害传播,医用口罩等级分为三级。最常见的浅蓝色外科防护口罩一般用于一级防护,而对于防疫一线的医护人员必须是三级防护,需要佩戴N95、KN95这样的专用防护口罩,这就对熔喷非织造布的纤维线密度、各纤维层级的排列导向和纤维非织造布孔隙的密度和大小提出了更高的要求[10]。由于病毒的物理形态为纳米尺度,传统口罩过滤材料基本上不具备拦截功能,熔喷超细纤维非织造布依靠对细小颗粒优异的拦截和独特的吸附功能,防护效能比传统口罩更好。图2示出熔喷非织造布防护效能的示意图[10]。

图2 熔喷非织造布防护效能示意图Fig.2 Schematic diagram of protection efficiency of meltblown nonwoven

2.2 纳米纤维膜

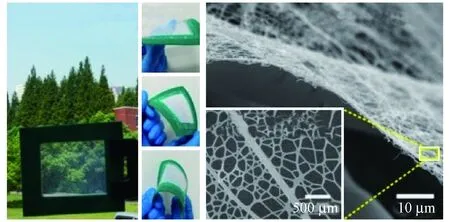

纳米纤维独特的尺寸效应,使得纳米过滤材料比熔喷超细纤维非织造布的孔隙率更高[15],在满足过滤效果的同时有更好的透气性,是当前过滤材料的主要研究方向,有望成为未来理想的医用口罩过滤材料。文献[16]的研究结果显示,受自然界蜘蛛网、蜂巢等生物结构的启发,采用芳纶/聚氨酯双组分聚合物溶液,通过类电容静电喷网技术制备出了一种新型刚柔并济的超薄(约350 nm)、高透光(85.6%)的二维纳米网络结构材料(见图3)。其对氯化钠 PM0.3的去除率可达 99.984%,压阻仅为 0.07 kPa, 为制备高性能、超薄空气过滤材料提供了新思路。

图3 超薄高透光过滤网膜Fig.3 Ultra-thin high transmittance filtration filter

Huang等[17]从纳米材料尺度和表面结构出发,以聚己内酯(PCL)和聚氯乙烯(PEO)为原材料,先用静电纺丝制备出直径约为2 μm的纤维,然后通过溶剂蒸汽退火方法对纤维材料进行结构处理,使原本平滑的纳米纤维材料表面变成堆叠的花瓣状结构,大大增加了材料的比表面积。经与多种商业口罩对比,这种新型纳米纤维非织造布所制口罩的过滤效率可达到80%,具有优异的防护雾霾颗粒和细菌的效果。

在实际运用时,先取分位数区间Γ=[ε,1-ε],其中ε∈(0,0.5),在Γ中选取n个分位数点(ε=τ1<…

有学者采用静电纺丝技术[18]将聚对苯二甲酸乙二醇酯(PET)溶解在三氟乙酸/二氯甲烷(TFA/DCM,质量比为3∶2)混合溶液中(纺丝参数:单针针孔直径为2 mm, 电压为20 kV,加料速度为0.8 mL/h), 当PET的质量分数为14%时,可获得直径分布均匀和形态理想的纳米纤维非织造布。当接收距离为8 cm时,纺丝射流的溶剂不完全蒸发可增强PET纳米纤维与PET网格的更好结合(见图4[18])。 当PET纳米纤维的沉积达到2.6 g/m2时,纤维膜微米大小的微孔占主导(约62%),经过5 h的过滤试验,该纳米纤维非织造布对PM2.5过滤效率高达87%,且丝网有高透光率和超疏水性(接触角145°),也为口罩过滤材料的制备提供了一种新的方向。

图4 沉积不同面密度PET的非织造布扫描电镜照片Fig.4 SEM images of nonwovens with different area density PET deposition

Li等[19]还突破了传统毛细管静电纺的惯性思维局限,创新地提出熔体微分新概念和聚合物熔融静电纺的方法(见图5)。从单喷头开始试验,经过4、32、64喷头的不断探索,以PP、聚乳酸(PLA)为原材料,实现了纳米级彩虹丝聚合物纤维非织造布的批量化生产,纤维直径达到了可见光的波长(370~780 nm)范围。通过彩虹丝纳米尺度长纤维层叠,形成错综复杂的微孔通道,使病毒被拦截,经酒精消毒或水洗后,其阻隔功能衰减的程度也较轻,具有高效防护、超低呼吸阻力、消毒清洗后可重复使用的绿色环保优势。

图5 熔体微分静电纺丝示意图Fig.5 Schematic diagram of melt differential electrospinning. (a) Schematic diagram of spinneret;(b) Diagram of electrospinning

2.3 多功能复合纳米过滤材料

病毒颗粒的大小一般在0.05~3 μm之间,较小的在18~22 nm之间,一般与飞沫和气溶胶融合。医用口罩依靠微纳纤维非织造布的物理结构只能阻挡直径大于3 μm的颗粒。对于3 μm 以下的颗粒、飞沫和气溶胶主要依靠静电力吸附,因此,医用口罩除利用新型纺丝技术制备亚微米及纳米纤维非织造布外,还配以驻极体、负离子、活性炭等技术以提高非织造布的过滤效率。

驻极体使过滤材料带有静电荷产生吸附效应,实现对携带病毒、细菌等微粒或飞沫的有效吸附。目前水驻极和热气流驻极比较新颖,常见的驻极技术是电晕驻极,用有机高分子、无机材料(如SiO2粒子)、电气石等驻极体材料对非织造布改性,在不提高过滤阻力的前提下,可提升过滤效果[20]。文献[21] 以具有较强极性的 PTFE 纤维为对象,运用摩擦所形成的静电驻极对 PTFE 非织造织物改性,结果显示非织造织物面密度与摩擦所产生的表面电势成正比,当面密度达到 220 g/m2时,其对 0.26 μm 超细颗粒物的过滤效率高达 99%,显著改善了过滤材料的过滤性能。

活性碳纤维非织造布也是一种具有多孔结构和大的内部比表面积的吸附材料,具有较高的吸附能力。陶玥[22]制备了一种载银活性碳纤维非织造布,表面均匀分布了 20~40 nm 的银颗粒,将该纤维用作口罩滤芯与 40~45 g/m2非织造布复合,具有优异的过滤和抗菌性能,且安全无毒。

3 医用口罩过滤材料的发展趋势

3.1 口罩过滤材料专利申请的热点

口罩的使用效果主要取决于其过滤材料的研发。从近年口罩专利申请的热点来看(见表2[23]),新型过滤材料研究热点是:熔喷非织造布和静电纺纳米纤维非织造布,驻极体技术、负离子材料、石墨烯材料等也广泛应用于新型过滤材料的研发。

表2 2017年以来口罩专利申请的热点Tab.3 Hot spots mask patent application since 2017

3.2 多层组纳米非织造布过滤材料

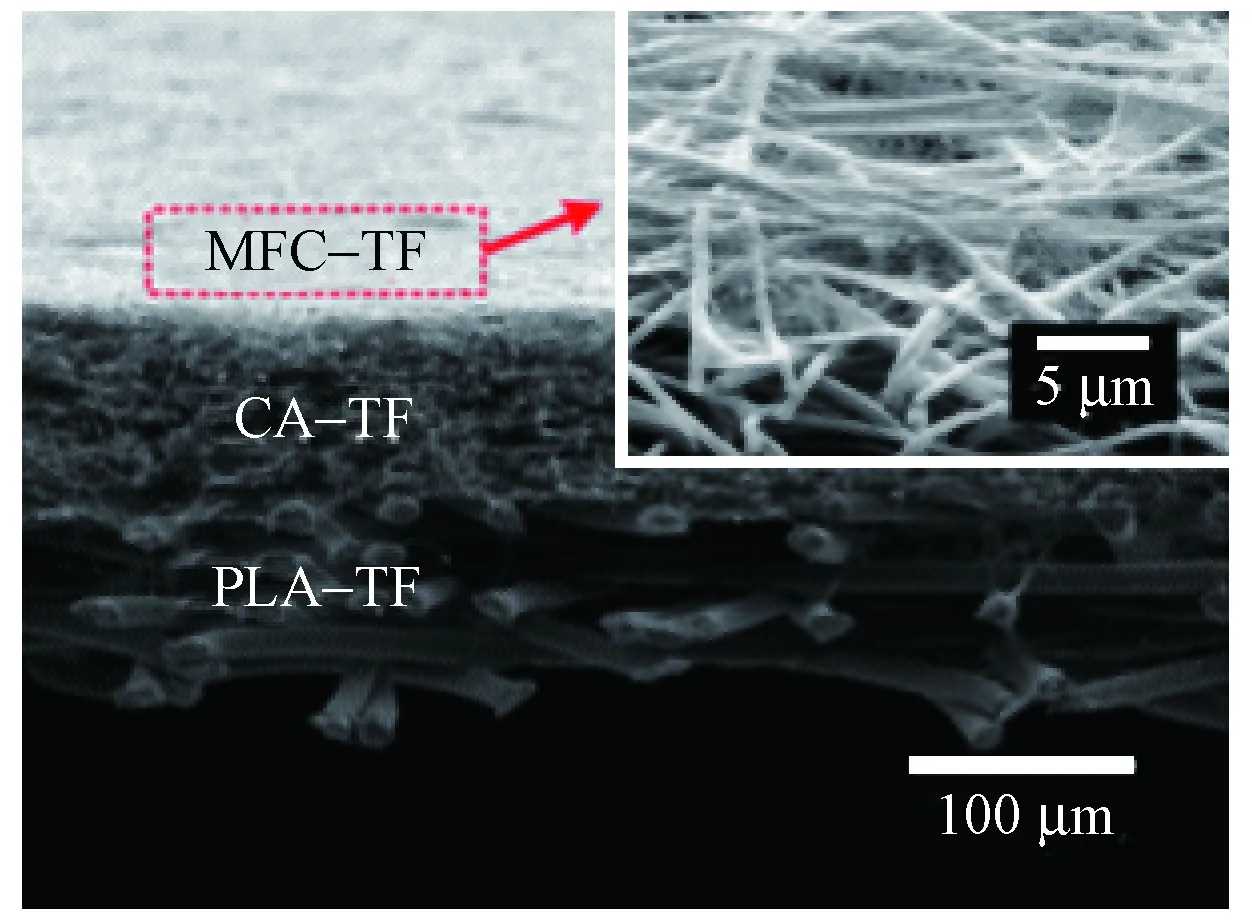

依据植物对水分子吸收、运输和散发的毛细效用和蒸腾作用原理,多层纳米非织造布过滤的核心层由若干层过滤材料构成,在配置上基本都会遵循梯度过滤原则,首先通过溶胶凝胶、胶束聚合、直接氟化改性、静电纺丝、化学气相沉积和原子转移自由基聚合等方法进行纳米纤维表面改性;再由经不同改性、不同材料结构的纤维非织造布层叠组成。这种层叠组在设计和制备上要求呈现出自下而上的分级、多分枝网络、多孔性(有宏观、微米和纳米尺寸的孔隙,便于对颗粒物的层层过滤)。如文献[24] 在聚乳酸非织造布基纤维上,通过静电纺丝覆盖一层静电纺醋酸纤维(CA)构筑树状分叉网络,然后将PLA/CA膜浸渍在含有分散良好的微化微纤维素(MFC) 和亲水助剂(TF-629C)溶液中,最后在上面电喷一层含氟聚氨酯(C6FPU)喷雾(基于低表面能自合成聚合物的单侧电喷雾),促使表面能梯度的形成,表面能梯度可将湿气吸到最外层扩散,为医用口罩的透气散湿过滤材料开发制备提供新思路。图6示出仿生多孔Murray纤维膜[24]。

图6 仿生多孔Murray纤维膜Fig.6 Bionic porous Murray fiber

3.3 环保再生型过滤材料

为进一步适应环保要求,基于生物基的可降解聚合物,如生物基聚乙烯、生物基聚酯、生物基聚丙烯等纺粘布非织造和熔喷非织造布,有望成为下一代医用非织造口罩的过滤材料[26]。

驻极体、活性炭、负离子有易衰减和难持久等不足;医用口罩还会因细菌、病毒在静电层的沉积,以及水汽等因素导致荷电层的静电消除。未来在不破坏口罩材料及微观结构的情况下,重新将外界电荷补充到滤芯层织物,实现可持续重复使用是这些材料的研发重点。文献[27]肯定了口罩荷电再生重复使用的技术方法及其导则。将使用后的一次性医用口罩置于56 ℃以上热水中泡30 min消毒处理,随后采用电吹风机、电风扇等家用电器设施对失效的口罩进行吹干和再生荷电处理,3类口罩(一次性医用口罩、医用外科口罩和进口的KF94口罩)进行二次荷电处理后,可恢复织物大部分原有携带静电量,再生良好的截获有害微粒的能力,阻隔率与新口罩相当(衰减0.5%~1.5%),口罩的使用寿命延长3~6倍[28]。本文提到的消毒是针对病毒灭活,并非要杀灭细菌和真菌孢子(需要用超过160 ℃高温及高压才能达到此目的)。使用过的口罩上最多的微生物是佩戴者自身口鼻的正常菌群(如葡萄球菌),而病毒灭活方法不能杀灭它们,所以口罩重复使用仅限于自用[29]。不过这也为在非常时期解决口罩再生重复使用,提供了一种简便易行的方法。

3.4 医用口罩设计的多工艺和技术融合

医用口罩产业的背后是材料的竞争,也是装备的竞争,更是设计思路和技术融合的竞争[30]。要想在口罩领域独占市场鳌头,需极大地依赖新材料的研发。北京化工大学研究团队[23]采用3D打印和静电纳米纺丝技术研发了医用“新风正气”防COVID-19新冠面罩(见图7)。将呼和吸的气体进行分流,与现有面罩呼吸气体混杂的情况完全不同,可大幅降低二氧化碳和病毒被再次吸入的概率,使医护人员呼吸安全性显著提升。另外,在防护基础上增加在线消毒功能单元,将呼出气体引入消毒单元,通过彩虹丝过滤膜[19]将病毒拦截后,采用75%酒精进行消杀,实现呼出气体的安全排放。文献[31]提出了一种新型智能控制防护口罩设计,采用AT89C52单片机作为核心处理器,再通过高速WIFI模块ESP8266连接手机APP,实现手机或电脑直接与模块通信,利用脉宽调制(PWM)调节技术实时控制智能口罩的送风模式。

图7 医用“新风正气”面罩示意图Fig.7 Schematic diagram of mask for medical use of "fresh air and healthy air"

客户还可根据自己的需求,扩展各种插件定制属于自己个性化功能的口罩。医用口罩设计开发可运用质量功能展开(QFD)分析方法,找出顾客对医用口罩需求的关键措施。假如QFD 得出医用口罩的核心是过滤性,那么材质的改进具有迫切性;电荷对吸附病毒有较强的关联性,那么先进的带电过滤材料可提供高效的过滤效果与低阻力的呼吸质量。综上指导科研人员抓住主要矛盾,开发出满足顾客需求的医用口罩[32]。

4 展 望

当前,医用口罩的过滤材料主要为熔喷超细纤维非织造布,过滤层孔隙直径无法完美实现对直径小于3 μm的颗粒、细菌、病毒的物理隔离,需依靠静电吸附的方法。中国商业工业研究院发布的《新冠肺炎疫情背景下2020年中国口罩行业市场前景研究报告》指出,未来纳米纤维口罩将成为口罩发展新方向。本文研究团队创新性地设置多级电场,在气流辅助熔体静电纺丝喷头与接收装置之间加入中心带孔电极板,使中心带孔电极板与微分喷头之间形成一级电场,与接收电极板之间形成二级电场;多射流在气流约束下依次穿越一级电场和二级电场,通过2次接力牵伸,实现射流的超细化牵伸,建立了世界上第1套熔体微分静电纺丝纳米纤维工业化生产线,实现了对PP、PLA、热塑性聚氨酯(TPU)、 PET 及 PCL等材料370~780 nm直径范围内纳米纤维的可控制备,其中PP、PLA纳米静电纺非织造布已用于口罩过滤材料的批量化生产,过滤性能高于N95标准,但与真正意义上的纳米纤维(100 nm) 还有较大差距。理论上讲,孔径为100~200 nm 的纳米纤维膜对小于3 μm的颗粒、细菌、病毒可有效物理隔离。

膨体聚四氟乙烯(e-PTFE)材料是有望实现口罩超细纳米化的材料。通过单向或者双向拉伸法制备的PTFE薄膜,可得到在三维结构上具备网状连通、孔镶套、孔道弯曲等非常复杂变化,孔径大小在100~200 nm之间的纳米非织造布,但还在实验研发阶段。石墨烯作为世界上已知的最薄二维材料(厚度仅为0.35 nm),是口罩过滤材料研发的方向。

多难兴技,突如其来的COVID-19为新型医用口罩过滤材料的研发迎来了新的机遇,也带来了巨大的挑战。医用口罩过滤材料非织造布的纳米化,其功能的高效性、舒适性,使用的环保性、可重复性,以及过滤材料的智能感应技术与人工智能、物联网、互联网、大数据分析等新技术融合,达到人机互动必将是未来的研发重点。

FZXB