Ce改性CoMo/Al2O3选择性加氢脱硫催化剂的表征及其催化硫醇硫生成性能

2021-01-05丁亚龙

于 沛, 柯 明, 王 奇, 丁亚龙, 金 毅

(1.黄淮学院 化学与制药工程学院,河南 驻马店 463000;2. 中国石油大学(北京) 重质油国家重点实验室,北京 102249)

中国车用汽油质量升级较快,国VI(A)车用汽油标准(硫质量分数小于10 μg/g,硫醇硫博士试验合格,烯烃体积分数不大于18%)已于2019年在各地陆续实施。催化裂化(FCC)汽油选择性加氢脱硫是国内外炼油工业普遍使用的工艺技术,该技术能够在加氢脱硫的同时尽量减少烯烃的加氢饱和,降低辛烷值的损失。然而,选择性加氢脱硫过程中,加氢脱硫生成的H2S能够与原料中的烯烃重新结合生成硫醇。大分子硫醇的生成使产物中硫醇硫含量超标,硫醇硫博士试验不合格,成为生产清洁汽油的严重阻碍。

CeO2具有良好的氧化还原性能,经常作为添加剂应用于各种催化反应中,如汽车尾气处理,CeO2的引入不仅能够提高催化剂的活性,还可以改善催化剂的稳定性[1-3]。CeO2作为相稳定剂添加到γ-Al2O3中,可抑制Al2O3晶体的生长、减少载体比表面积的降低,改善活性组分在载体表面的分散度[4-6]。笔者所在课题组前期研究结果表明[7-8],适量Ce的引入能够提高CoMo/Al2O3催化剂的加氢脱硫活性和选择性。为了进一步了解Ce改性对CoMo/Al2O3催化剂在FCC汽油选择性加氢脱硫过程中催化硫醇硫生成性能的影响,笔者通过考察不同CeO2含量对 CoMo/Al2O3催化剂催化生成硫醇硫反应的性能,结合表征分析Ce的引入对CoMo催化剂表面活性相结构和性质的影响,探究催化剂表面活性相结构及性质与硫醇硫生成反应性能之间的构效关系。

1 实验部分

1.1 原料和试剂

硝酸钴、硝酸铈、钼酸铵、环己烯、二硫化碳,分析纯,国药集团化学试剂有限公司产品;正己烷、甲苯、硝酸、石油醚,分析纯,北京化学试剂厂产品;拟薄水铝石,工业级,淄博金琪化工科技有限公司产品;田菁粉,工业级,北京思普特科技有限公司产品。

1.2 催化剂制备

将一定量溶有硝酸铈的稀硝酸溶液加入到100 g混合均匀的拟薄水铝石和田菁粉(质量分数分别为97%和3%)中,搅拌后经F-26双螺杆挤条机挤条成型,110 ℃干燥8 h,550 ℃焙烧4 h,制得 Ce-Al2O3载体。CeO2的质量分数分别为0、0.5%、1.0%、1.5%、2.0%的Ce-Al2O3载体依次记为Sup-1、Sup-2、Sup-3、Sup-4、Sup-5。

采用等体积浸渍法将钼酸铵和硝酸钴的水溶液浸渍于上述系列载体上,经110 ℃干燥8 h、550 ℃焙烧4 h后制得CoMo/Ce-Al2O3系列催化剂,依次记为Cat-1、Cat-2、Cat-3、Cat-4、Cat-5,所得催化剂中MoO3和CoO的质量分数分别为8.0%和2.5%。

1.3 催化剂表征

采用德国Bruker公司的D8 Advance型X射线衍射仪(XRD)测定催化剂样品的晶相结构;采用实验室自组装分析仪通过氢气程序升温还原(H2-TPR),对催化剂表面金属活性组分的还原性进行分析;采用美国Nicolet公司的MAGNAIR-IR560型红外光谱仪测定催化剂的吡啶吸附红外光谱(Py-IR),分析催化剂表面酸量、酸强度和酸类型;采用Thermo Scientific公司的ESCALab250型X射线光电子能谱仪(XPS)对催化剂表面金属活性组分化学价态进行定性和定量分析;采用美国FEI公司的Tecnai G2F20场发射高分辨率透射电子显微镜(HRTEM)对催化剂表面形貌结构进行分析。

1.4 催化剂活性评价

催化剂活性评价在固定床连续微型反应装置上进行。活性评价前用含2%(质量分数)CS2的石油醚(馏程90~120 ℃)对催化剂进行硫化处理,硫化温度320 ℃,时间4 h。然后,降温至反应温度时进原料。经过硫化处理后催化剂为硫化态,未硫化处理的催化剂为氧化态。模拟油的配制:将H2S气体缓慢地通入配制的正己烷、甲苯、环己烯的混合物中4 h,然后在25 ℃水浴中超声振荡30 min。其中正己烷、甲苯、环己烯和H2S的质量分数分别为49.94%、20%、30%和601.4 μg/g。模拟油为使用前配制,30 h内用完,使用前和使用后测定模拟油中H2S质量分数,以确保使用过程中模拟油的H2S含量不变。反应条件:温度250 ℃,压力1.6 MPa,氢/油体积比270,液时空速(LHSV)4 h-1。其中,环己烯加氢饱和转化率的计算公式如下:

x(HYDO)=[(w1-w2)/w1]×100%

(1)

式中,x(HYDO)为环己烯加氢饱和转化率,%;w1和w2分别为原料和产物中环己烯的质量分数,%。

1.5 原料和反应产物的分析

采用美国ANTEK公司的ANTEK 7000NS型微量硫氮分析仪分析测定样品硫质量分数。样品中的硫醇硫质量分数采用《馏分燃料中硫醇硫测定法(电位滴定法)》(GB/T 1792—1988)进行分析测定。采用北京分析仪器厂的SP-3420A型气相色谱仪进行样品烃组成分析。

2 结果与讨论

2.1 CoMo/Ce-Al2O3催化剂的表征结果

2.1.1 XRD表征

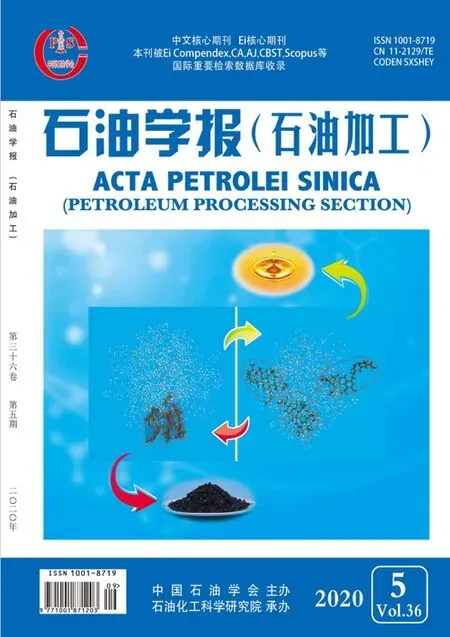

CoMo/Ce-Al2O3催化剂(氧化态)的XRD谱图见图1。由图1可知,所有催化剂均只表现出Al2O3的特征衍射峰(2θ为36.7°、39.4°、45.8°、66.5°)[9],没有出现Ce、Mo和Co物种的相关特征衍射峰。这说明Ce的含量小、分散均匀,且Ce的添加并没有引起催化剂表面物种晶相结构的改变,金属活性组分Mo和Co在Ce-Al2O3载体表面具有良好的分散性。

图1 CoMo/Ce-Al2O3系列催化剂(氧化态)的XRD谱图Fig.1 XRD patterns of the CoMo/Ce-Al2O3catalysts (oxidation state)(1) Cat-1; (2) Cat-2; (3) Cat-3; (4) Cat-4; (5) Cat-5

2.1.2 H2-TPR表征

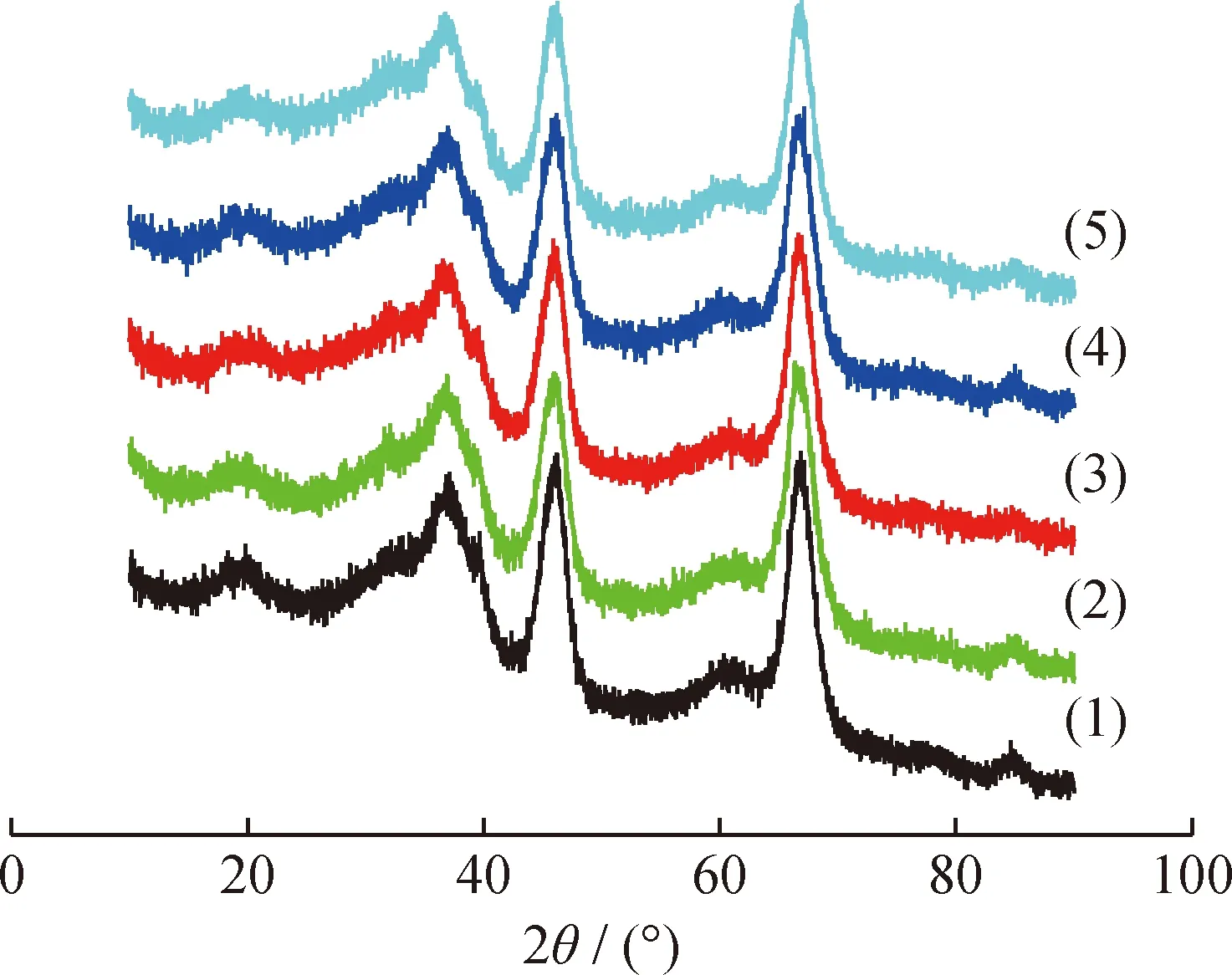

CoMo/Ce-Al2O3催化剂(氧化态和硫化态)的H2-TPR表征谱图见图2。由图2(a)可以看出,氧化态催化剂出现了2个还原峰,分别是490 ℃左右的八面体配位Mo6+还原为Mo4+的低温还原峰和850 ℃左右的Mo4+、四面体配位Mo6+还原为Mo金属的高温还原峰[10]。前者在硫化过程中容易硫化,是形成CoMoS活性相的前驱体,后者则难以硫化形成活性中心[11-12]。研究表明[13-14],小晶粒CeO2和晶粒表面Ce的还原峰在400~650 ℃,大晶粒CeO2和体相Ce的还原峰在650~850 ℃,CeO2和Al2O3相互作用的Ce的还原峰出现在850 ℃以上。由于Ce含量较少,因此谱图中Ce物种的还原峰被Mo物种的还原峰覆盖。

由图2(a)看到,随着CeO2含量的增加,850 ℃ 处的高温还原峰略向高温方向移动,而 490 ℃ 处的低温还原峰则先向低温方向移动,再向高温方向移动,同时还原峰变得宽泛。这是由于Ce的引入能够减少Al2O3表面Al-OH基团的数量[15],从而减弱了Mo物种和载体的相互作用,促进了活性组分在载体表面的分散,有利于Mo物种的还原。

图2(b)中,200~300 ℃的窄峰为MoS2晶簇表面易还原硫的耗氢峰,即MoS2晶簇边角位S的还原峰,300~700 ℃的宽峰为MoS2晶簇体相部分还原的耗氢峰[16-17]。随着CeO2含量的增加,催化剂的2个还原峰均先向低温方向移动,再向高温方向移动。这说明Ce-Al2O3载体表面的MoS2晶簇更易被还原,且适量Ce的引入有效减弱了金属和载体之间的相互作用,使催化剂表面金属物种更易被活化形成活性中心。

2.1.3 Py-IR表征

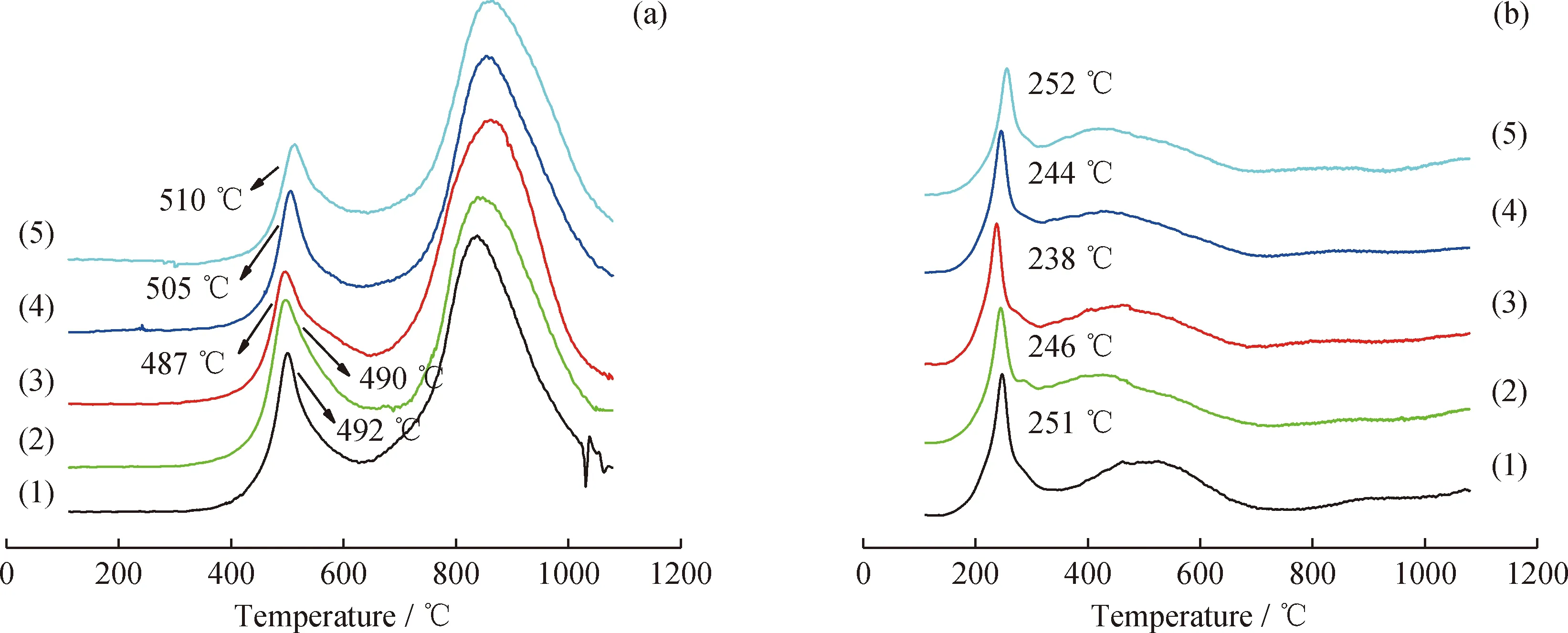

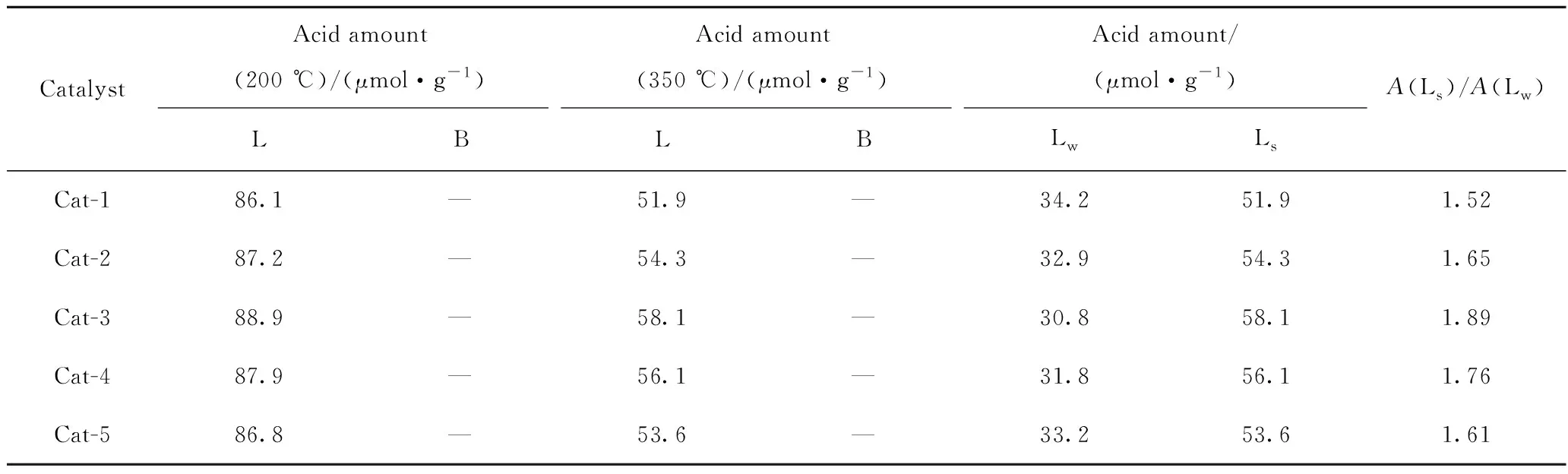

CoMo/Ce-Al2O3催化剂(硫化态)的Py-IR谱图如图3所示。200 ℃和350 ℃下的Py-IR谱图分别对应催化剂表面总的酸中心性质和强酸中心性质(包括中强酸)。L酸位和B酸位的吡啶吸收峰分别在1450 cm-1和1540 cm-1处,L酸和B酸共同作用的吸收峰在1490 cm-1处[18-19]。γ-Al2O3载体表面的Al3+离子为L酸位,且不存在B酸位[20]。催化剂MoS2晶簇表面的-SH基团产生B酸位,不饱和活性位(CUS)则为L酸位[21-22]。结合图3(a)和(b)可以看出,经200 ℃和350 ℃脱附后的谱图均在 1450 cm-1处呈现出L酸的特征吸收峰,而 1540 cm-1处没有明显的B酸特征吸收峰。这表明催化剂表面没有B酸位或B酸位很少,可能是由于形成的-SH基团较少所致。

由催化剂的Py-IR谱图计算其表面的酸量[19],结果列于表1中,Ls为L酸的强酸(包括中强酸),Lw为L酸的弱酸。其中,催化剂(硫化态)Py-IR平行表征3次,结果取平均值,误差在1%以内。γ-Al2O3载体表面Al3+离子产生的L酸受制备条件的影响较小,而少量Ce的引入略微减弱了催化剂的酸性[15,23]。因此,可以认为L酸酸量的变化能够反映出催化剂表面CUS位相对数量的变化情况。从表1中可以看出,Ce的引入调变了催化剂表面的酸分布,总体上看L酸总量有所增加。随着CeO2质量分数的增加,催化剂表面L酸量(强酸量、总量)和L酸强、弱酸量的比值(A(Ls)/A(Lw)) 均先增大后减小,且都在CeO2质量分数为1%时达到最大值。结合H2-TPR表征结果,Ce的添加调变了活性相与载体的相互作用,改善了活性相的结构及形貌。CeO2质量分数较少时(小于1%),MoS2晶簇与载体之间的相互作用降低,CUS位数量上升;CeO2质量分数较多时(大于1%),MoS2晶簇与载体的相互作用增强,CUS位数量减少。因此,少量Ce的引入使催化剂具有较多的CUS位。

图2 CoMo/Ce-Al2O3系列催化剂的H2-TPR谱图Fig.2 H2-TPR profiles of the CoMo/Ce-Al2O3 catalysts(a) Oxidation state; (b) Sulfide state(1) Cat-1; (2) Cat-2; (3) Cat-3; (4) Cat-4; (5) Cat-5

2.1.4 XPS表征

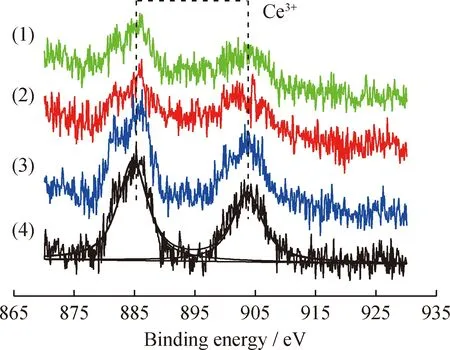

对CoMo/Ce-Al2O3催化剂进行XPS分析,利用XPSPEAK软件对谱图进行分峰拟合,分析催化剂表面金属物种的化学性质。图4为氧化态 CoMo/Ce-Al2O3催化剂的Ce 3d的XPS谱图。由图4可见,4个催化剂均在电子结合能904.0 eV和884.9 eV处出现了谱峰,两者归属于Ce3+的 3d104f1轨道的电子基态[24]。随着CeO2含量的增加,特征峰的强度逐渐增强。这表明所制备的Ce-Al2O3载体表面Ce以+3价存在。研究表明[25-26],Ce3+易与Al2O3形成CeAlO3或类似结构物相,且Ce和Al2O3之间具有较强的相互作用。因此可以认为,添加的少量Ce在载体表面与Al2O3形成了CeAlO3或类似结构物相。

图3 CoMo/Ce-Al2O3系列催化剂(硫化态)的Py-IR谱图Fig.3 Py-IR spectra of CoMo/Ce-Al2O3 catalysts (sulfide state)(a) 200 ℃; (b) 350 ℃(1) Cat-1; (2) Cat-2; (3) Cat-3; (4) Cat-4; (5) Cat-5

表1 CoMo/Ce-Al2O3系列催化剂(硫化态)的酸分布Table 1 Acid distribution of the CoMo/Ce-Al2O3 catalysts (sulfide state)

图4 CoMo/Ce-Al2O3系列催化剂(氧化态)的Ce 3d的XPS谱图Fig.4 Ce 3d XPS spectra of CoMo/Ce-Al2O3catalysts (oxidation state)(1) Cat-2; (2) Cat-3; (3) Cat-4; (4) Cat-5

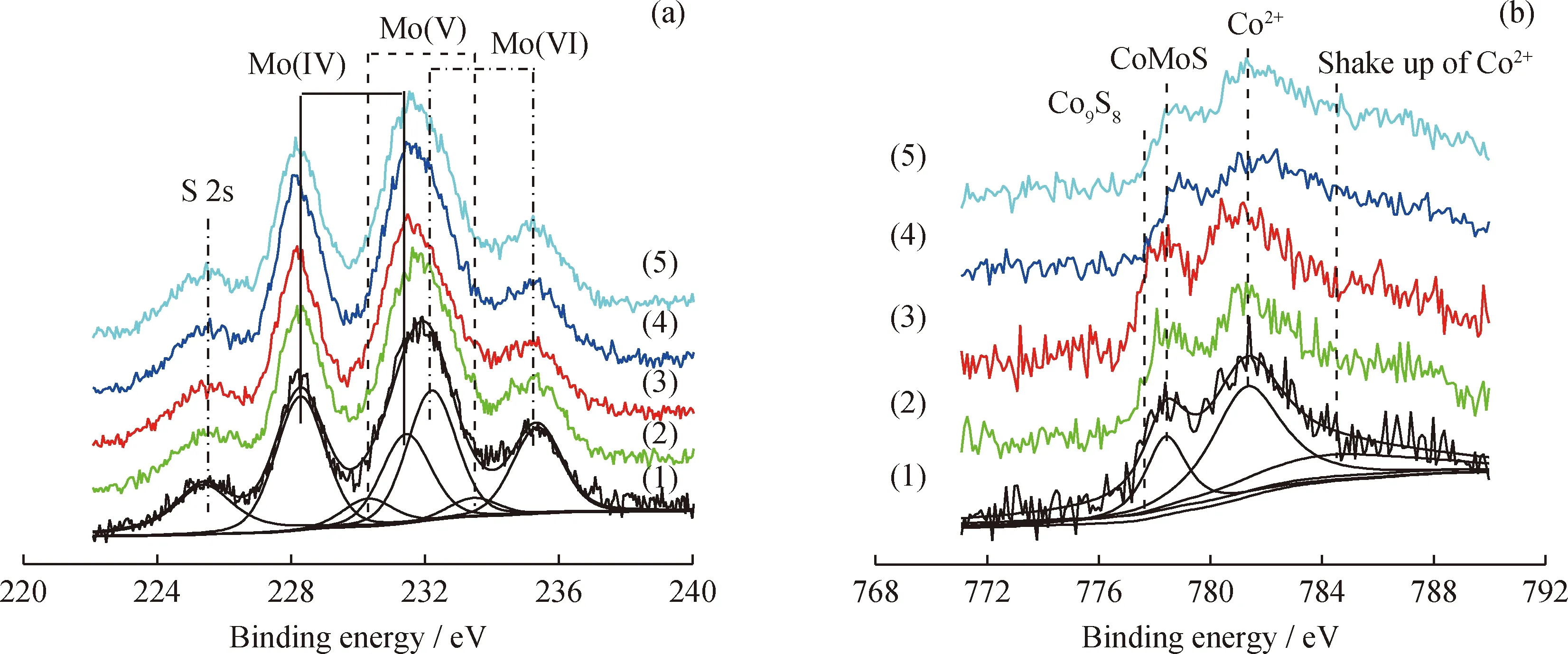

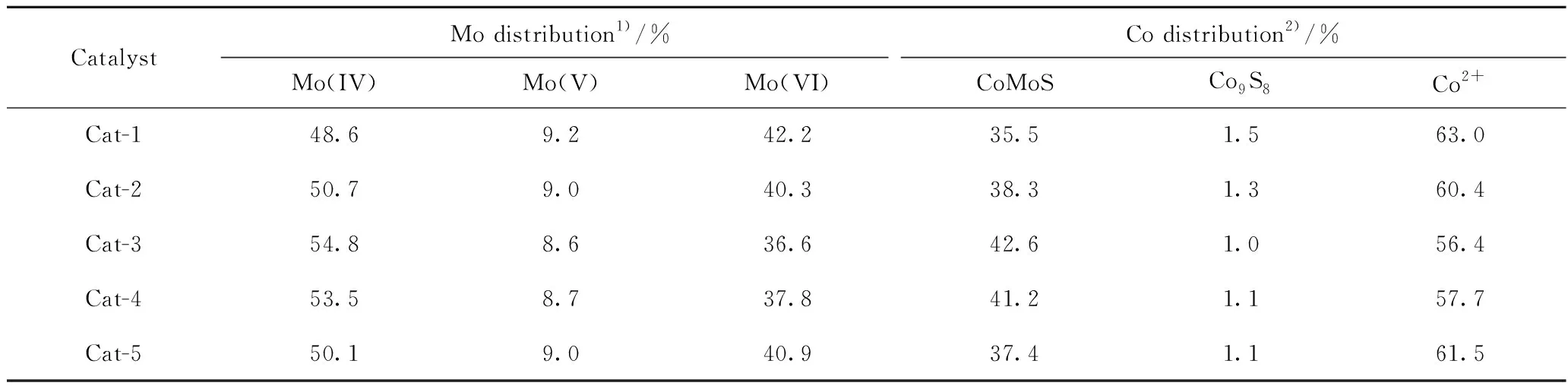

图5为硫化态CoMo/Ce-Al2O3催化剂的XPS谱图。由图5(a)可以看出,催化剂的Mo 3d谱图曲线上存在3组双峰(Mo 3d5/2和Mo 3d3/2)和S 2s峰[27-30]。电子结合能在228.3 eV(Mo 3d5/2)和231.4 eV(Mo 3d3/2)处出现的双峰归属于Mo(IV),即完全硫化的MoS2和CoMoS相;电子结合能在230.3 eV(Mo 3d5/2)和233.5 eV(Mo 3d3/2)处出现的双峰归属于Mo(V),即未被完全硫化的MoOxSy;电子结合能在232.2 eV(Mo 3d5/2)和235.4 eV(Mo 3d3/2)处出现的双峰归属于Mo(VI),对应未被硫化的MoO3;S 2s 的谱峰出现在电子结合能225.3 eV处。根据谱图拟合得到的峰面积,计算不同价态Mo物种的相对含量,计算结果见表2。由表2可知,随着CeO2含量的增加,催化剂表面Mo(IV)含量先增加后减小,也就是说,Mo的硫化度由大到小的顺序为Cat-3、Cat-4、Cat-2、Cat-5、Cat-1,表明Ce的引入促进了Mo的硫化。Ce的添加减少了载体表面Al-OH基团的数量(见图2(a)),减弱了Mo和载体的相互作用,但是,催化剂表面Ce物种以Ce3+形式存在,且与Al2O3形成CeAlO3或类似结构物相。这种物相的形成一定程度上增强了Mo与载体的相互作用(见图2),同时也改善了金属活性组分在载体表面的分散性。因此,适量Ce的引入能够促进催化剂表面Mo物种的硫化。

由图5(b)看到,Co以CoMoS、Co9S8和氧化态的Co2+3种形式存在于催化剂表面[31-33],并分别对应电子结合能779.2 eV、778.0 eV处的谱峰,以及781.5与785.5 eV处的双峰。经分峰拟合后,不同价态Co物种含量的计算结果列于表2。由表2可以看出,随着CeO2含量的增加,催化剂表面CoMoS的含量先上升后降低,Cat-3催化剂表面CoMoS的含量最多。这说明Ce的引入促进了CoMoS活性相的形成,且适量添加Ce可使催化剂表面CoMoS活性相含量最大。结合H2-TPR表征分析,适量Ce的引入减弱了MoS2和载体的相互作用,改善了MoS2晶簇在载体表面的分散,从而形成了较多的CoMoS活性相。

图5 CoMo/Ce -Al2O3系列催化剂(硫化态)的XPS谱图Fig.5 XPS spectra of CoMo/Ce -Al2O3 catalysts (sulfide state)(a) Mo 3d; (b) Co 2p(1) Cat-1; (2) Cat-2; (3) Cat-3; (4) Cat-4; (5) Cat-5

表2 CoMo/Ce -Al2O3系列催化剂表面Mo和Co物种的分布Table 2 Different Mo 3d and Co 2p distributions of CoMo/Ce-Al2O3 catalysts

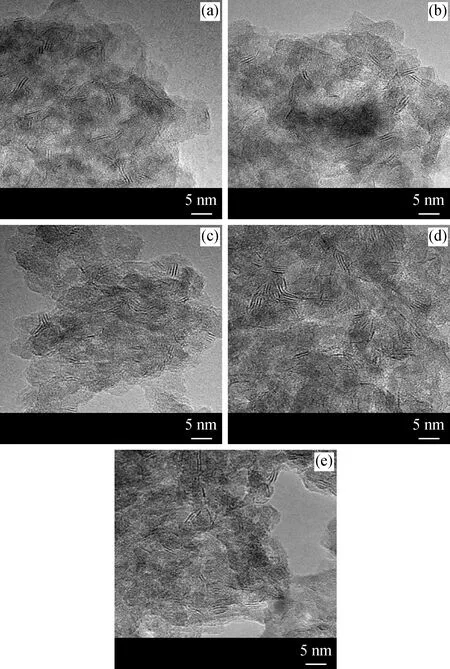

2.1.5 HRTEM表征

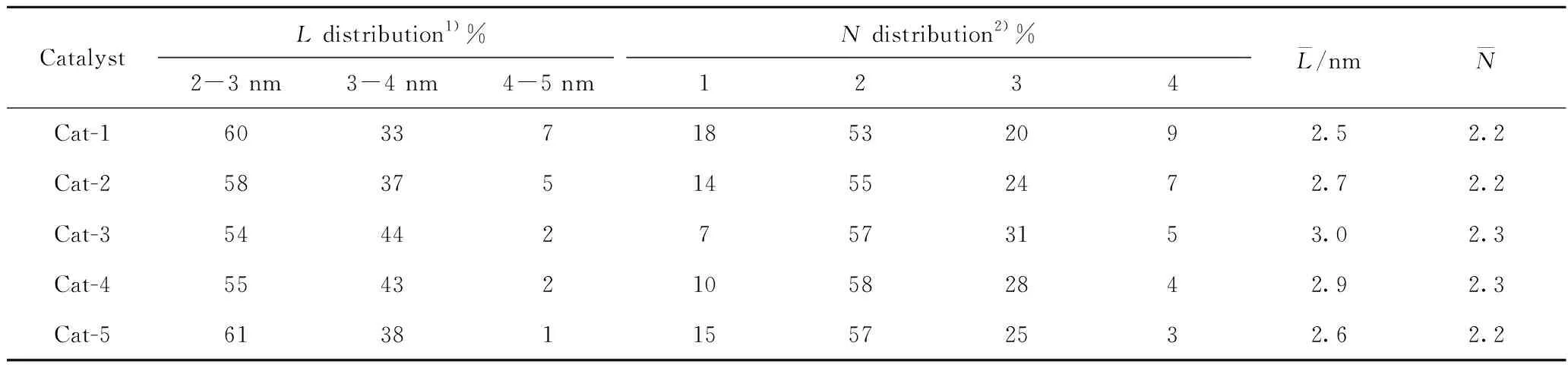

由图6和表3可知,Ce的引入促进了催化剂表面MoS2晶簇的生长,晶簇由大到小的顺序为Cat-3、Cat-4、Cat-2、Cat-5、Cat-1。当CeO2质量分数小于1%时,随着CeO2含量的增加,催化剂表面MoS2晶簇平均晶片长度和平均堆积层数均增大,晶片长度2~3 nm和4~5 nm的MoS2晶簇的数量逐渐减少,3~4 nm的数量逐渐增加,且堆垛层数为2~3层的MoS2晶簇的数量逐渐增加,1层(CeO2质量分数小于1%时)和4层的数量逐渐减少,表明Ce的加入减弱了活性相和载体的相互作用,改善了活性相在载体表面的分散。当CeO2质量分数大于1%时,增加CeO2的加入量,MoS2晶簇平均晶片长度和平均堆积层数均减小,晶片长度3~4 nm和4~5 nm的MoS2晶簇的数量略有减少,2~3 nm的数量增加,且单层堆垛的MoS2晶簇增加,3~4层的数量减少,说明过量的Ce进一步促进了活性相的分散。因此,Ce的引入调变了MoS2晶簇的形貌和结构,形成了较多的多层MoS2晶簇,有利于II型CoMoS活性相的形成,同时MoS2晶簇在载体表面的分散得到改善。

2.2 CoMo/Ce-Al2O3催化剂反应性能评价

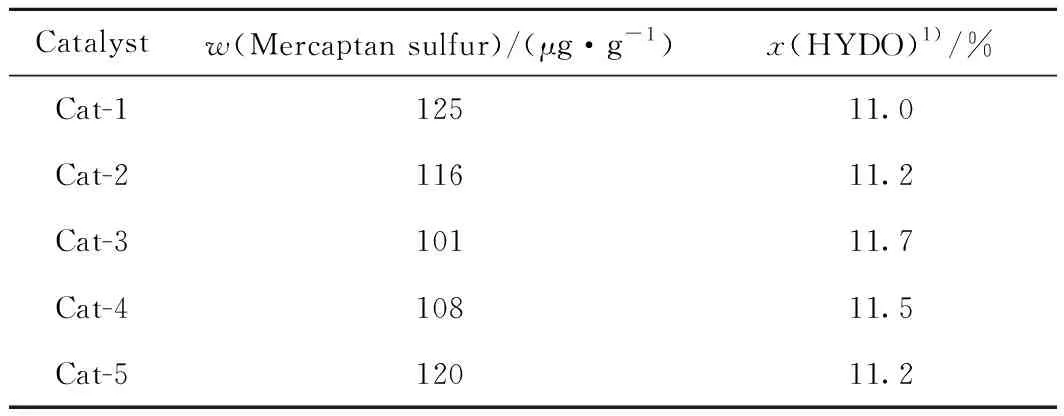

选择性加氢脱硫过程中,硫化物加氢脱硫生成的H2S和原料中的烯烃重新结合生成硫醇,影响了加氢脱硫的深度和选择性,不利于低硫汽油的生产。加氢过程中生成的二次硫醇主要以大分子异构体的形式存在,稳定性高,难以脱除[34]。前期研究结果表明[35]:硫化物的种类对选择性加氢脱硫过程中硫醇硫的生成量没有影响;H2S和烯烃在 CoMo/Al2O3催化剂上反应仅生成硫醇硫;烯烃的空间位阻越大,生成的硫醇硫越不容易脱除,产物中硫醇硫含量越高。因此,参考文献[36]中FCC汽油烃组成,以含有环己烯和H2S的模拟油为原料,对CoMo/Ce-Al2O3系列催化剂硫醇硫生成性能进行评价,结果列于表4中。

图6 CoMo/Ce-Al2O3系列催化剂的HRTEM图Fig.6 HRTEM images of the CoMo/Ce-Al2O3 catalysts(a) Cat-1; (b) Cat-2; (c) Cat-3; (d) Cat-4; (e) Cat-5

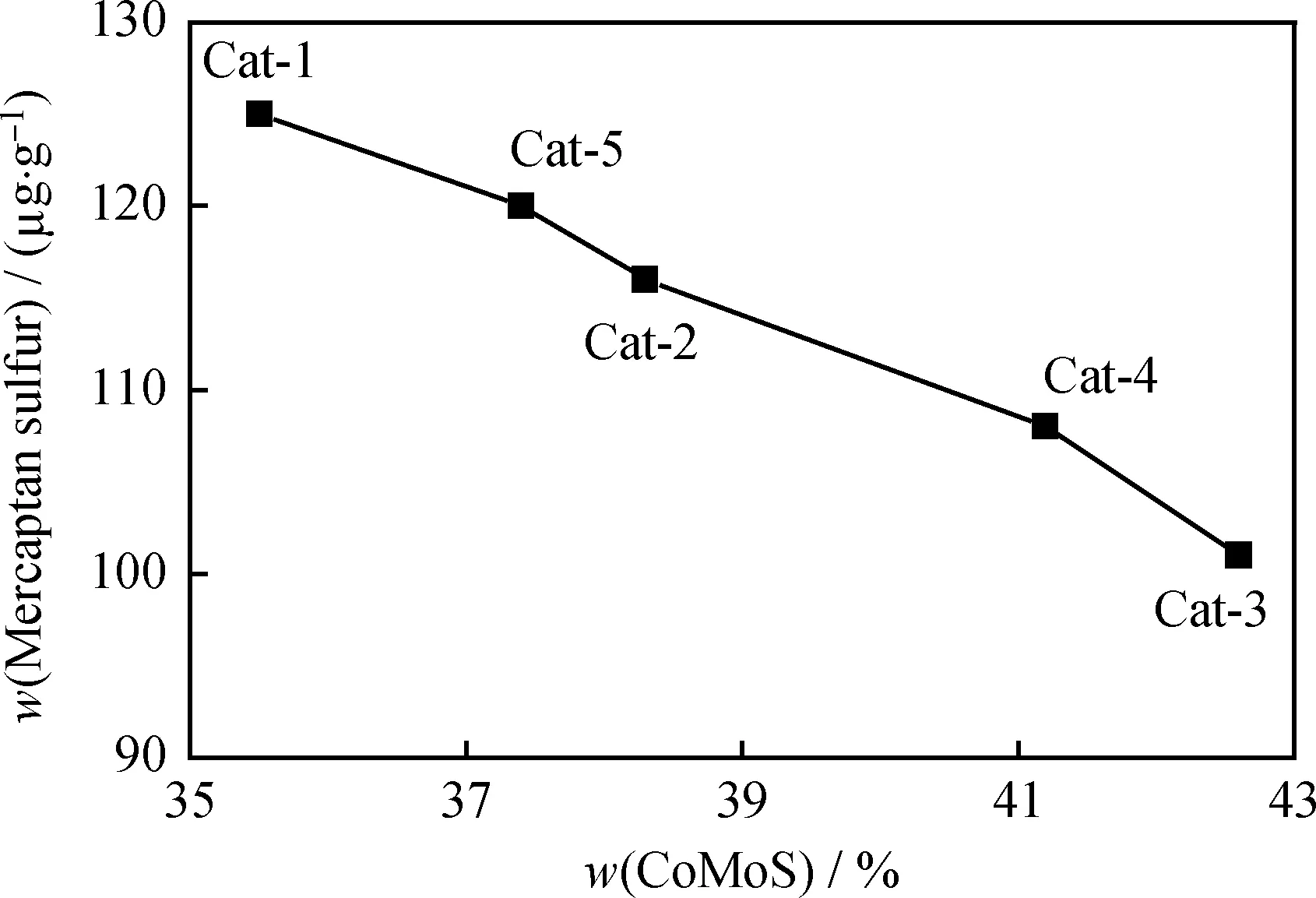

从表4可以看出,不同CeO2含量催化剂催化硫醇硫生成的性能不同,并且Ce的引入降低了硫醇硫的生成量。Cat-3催化加氢反应过程中的硫醇硫生成量最低(101 μg/g),但其烯烃饱和最大(11.7%)。结合表征分析可知,Ce的引入改变了催化剂表面活性组分和载体的相互作用,调变了活性相的结构性质,进而影响了催化剂的反应活性。

2.3 催化剂活性相结构对生成硫醇硫反应性能的影响

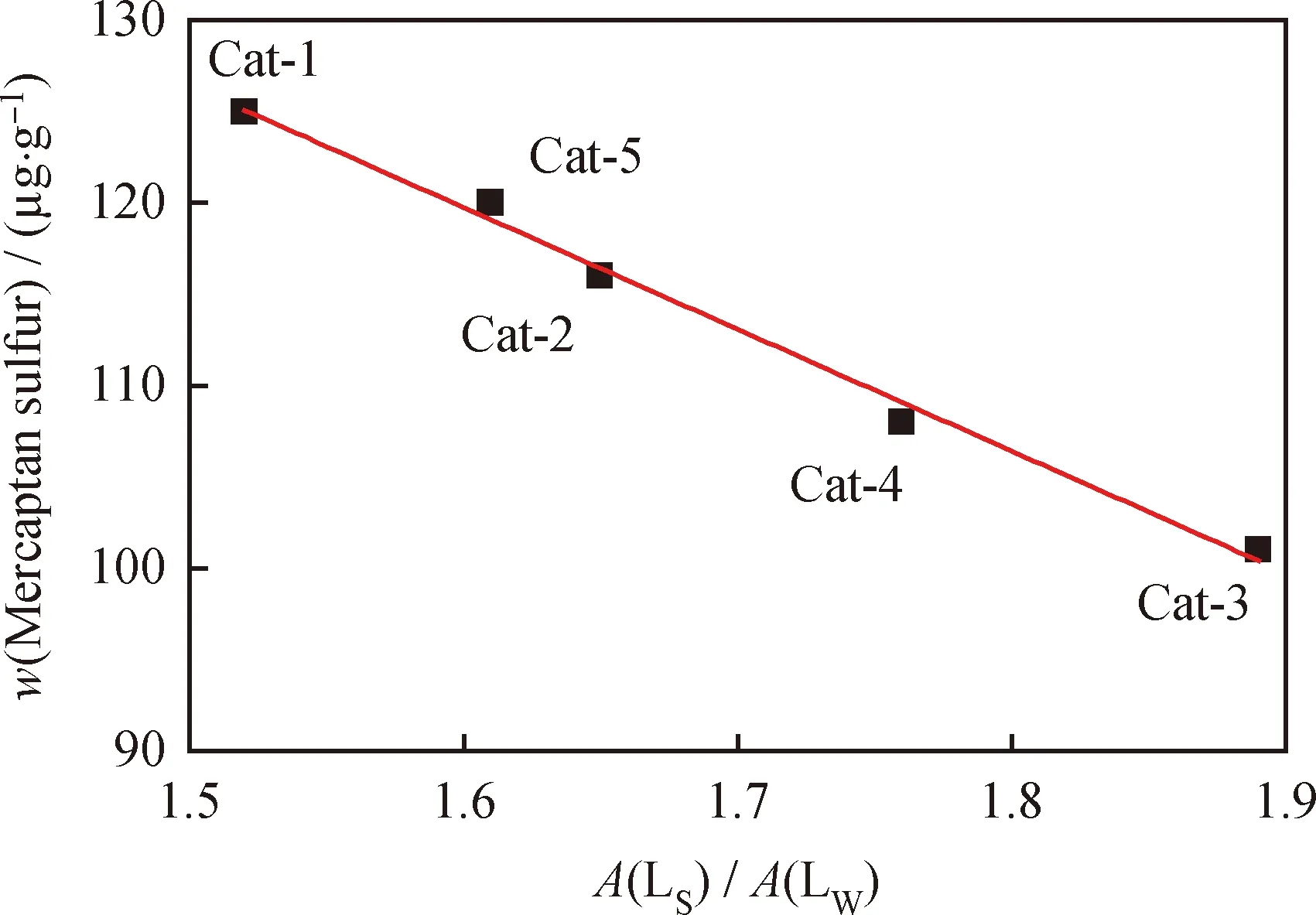

加氢条件下,H2S和烯烃在加氢脱硫催化剂上的反应遵循碳正离子反应机理[37-38]。由Py-IR表征分析可知,催化剂表面L酸性质的变化能够反映CUS位相对数量的变化情况。因此,将催化剂表面L酸的分布与其催化生成硫醇硫反应性能进行关联,结果如图7所示。从图7看到,硫醇硫生成量和A(Ls)/A(Lw) 的比值呈良好的线性关系;即随着A(Ls)/A(Lw) 比值的增大,硫醇硫生成量逐渐减小。这表明L酸强酸位相对含量的增大能够减少反应过程中硫醇硫的生成。因此,可以认为H2S和烯烃在L酸位上反应生成硫醇,然而生成的硫醇仅能够在强L酸性质的CUS位上加氢脱硫生成H2S。

适量Ce的加入促进了催化剂表面Mo的硫化,形成了较多的CUS位,从而提高了催化剂表面 L酸 的酸量,改善了L酸的分布,使A(Ls)/A(Lw)的比值增大(见表1),减少反应过程中硫醇硫的生成。

表3 CoMo/Ce-Al2O3系列催化剂MoS2晶簇的结构性质Table 3 Textural properties of the MoS2 slabs for CoMo/Ce-Al2O3 catalysts

表4 CoMo/Ce -Al2O3系列催化剂生成硫醇硫的反应活性Table 4 Reactivity of the production of mercaptansulfur on CoMo/Ce -Al2O3 catalysts

图7 CoMo/Ce-Al2O3系列催化剂表面L酸分布(A(Ls)/A(Lw))和硫醇硫生成量的关系Fig.7 Correlation of A(Ls)/A(Lw) on CoMo/Ce-Al2O3catalysts with the mercaptan sulfur mass fractionA(Ls)/A(Lw)—The ratio of strong Lewis acid amount to weakLewis acid amountReaction conditions: T=250 ℃; p=1.6 MPa;LHSV=4 h-1; V(H2)/V(Oil)=270

CoMoS活性相具有较高的加氢脱硫活性,因此CoMoS活性相的含量能够影响催化剂的硫醇硫生成反应性能。CoMo/Ce-Al2O3催化剂中CoMoS活性相含量对硫醇硫生成反应性能的影响如图8所示。由图8可以看出,随着CoMoS活性相含量的增加,硫醇硫生成量逐渐减少。这是因为CoMoS活性相含量的增加能够提高催化剂的加氢脱硫活性,反应中生成的硫醇硫能够继续在CoMoS活性位加氢脱除,从而降低了产物中硫醇硫的含量。

3 结 论

(1)对于Ce改性CoMo/Al2O3汽油选择性加氢脱硫催化剂,Ce与Al2O3形成了CeAlO3或类似结构物相,适量Ce的加入减弱了载体和金属活性组分的相互作用,并改善了活性组分在载体表面的分散度,促进了Mo的硫化,形成了较多2~3层堆垛的MoS2晶簇,有利于II型CoMoS活性相的形成。

图8 CoMo/Ce -Al2O3系列催化剂中CoMoS活性相含量对硫醇硫生成性能的影响Fig.8 Effect of the CoMoS structure content on mercaptansulfur mass fraction in CoMo/Ce -Al2O3 catalystsReaction conditions: T=250 ℃; p=1.6 MPa; LHSV=4 h-1;V(H2)/V(Oil)=270

(2)Ce改性CoMo/Al2O3催化剂生成硫醇硫反应性能与其表面L酸的分布和CoMoS活性相的含量有关,L酸中强酸量与弱酸量的比值 (A(Ls)/A(Lw)) 越大,CoMoS活性相含量越多,则硫醇硫生成量越少。