145型大气释放阀力矩故障分析和改进研究

2021-01-05王巍

王 巍

(江苏核电有限公司维修二处,江苏连云港 222042)

1 背景

1.1 大气释放阀功能介绍

田湾核电站3/4 号机组大气释放阀安装于蒸汽发生器出口蒸汽管道上,阀前设置前置隔离阀,实现防止蒸汽发生器超压及机组应急冷却功能。

大气释放阀的运行模式分为三种,分别为阀位模式、压力模式和冷却模式。阀位模式即阀门在机组正常运行时始终保持在85%的开度位置,此时前置隔离阀关闭,大气释放阀前后管道没有介质;压力模式既触发保护信号后,大气释放阀根据信号的命令,自动调节二回路压力的工作状态,处于压力模式时前置隔离阀因信号命令打开,大气释放阀根据运行逻辑投入自动运行;冷却模式是通过控制大气释放阀按设定速度冷却一回路。

1.2 大气释放阀力矩故障

田湾4 号机组在进行50% Nnom 关闭汽轮机主汽门旁排阀不动作甩负荷试验过程中(以下简称“甩负荷”试验),当大气释放阀从85%开度向100%开度动作时,4 个通道的大气释放阀全部出现力矩故障报警。大气释放阀力矩故障报警后电动执行器断电跳出自动运行状态,二回路压力快速降至6.27 MPa,试验失败。

1.3 大气释放阀力矩故障危害

“甩负荷”试验时大气释放阀力矩故障的危害:①大气释放阀在排放时发生力矩故障,无法调节主蒸汽压力稳定在6.86 MPa,只能通过开关前置阀实现保护工能,参数波动范围大(6.27~7.154 MPa),使前置阀频繁动作甚至损坏;②大气释放阀甩负荷试验时发生力矩故障,致使调试大纲中的重要瞬态试验未完成,影响商运节点。

2 大气释放阀力矩故障原因分析

2.1 总体思路

通过对阀门结构及功能原理、阀门出厂验收试验以及“甩负荷”试验的差异性,逐一分析可能导致阀门力矩故障的因素,利用计算流体动力学的相关软件,计算在80%~90%开度附近二回路高压蒸汽对阀芯作用力的大小和方向,验证力矩故障的原因。通过比对田湾一期和台山核电大气释放阀的阀芯结构,有针对性的提出解决办法,并通过试验进行验证,以期解决该阀力矩故障问题。

2.2 阀门结构分析

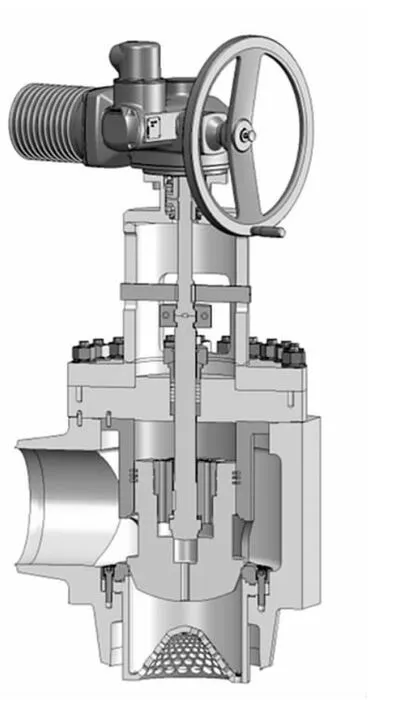

田湾核电站3/4 号机组主蒸汽阀站大气释放阀为德国SEMPELL 公司生产的Type 145 型笼式电动调节阀,电动执行器为德国AUMA SARI 16.2 型调节型电动执行器(图1)。

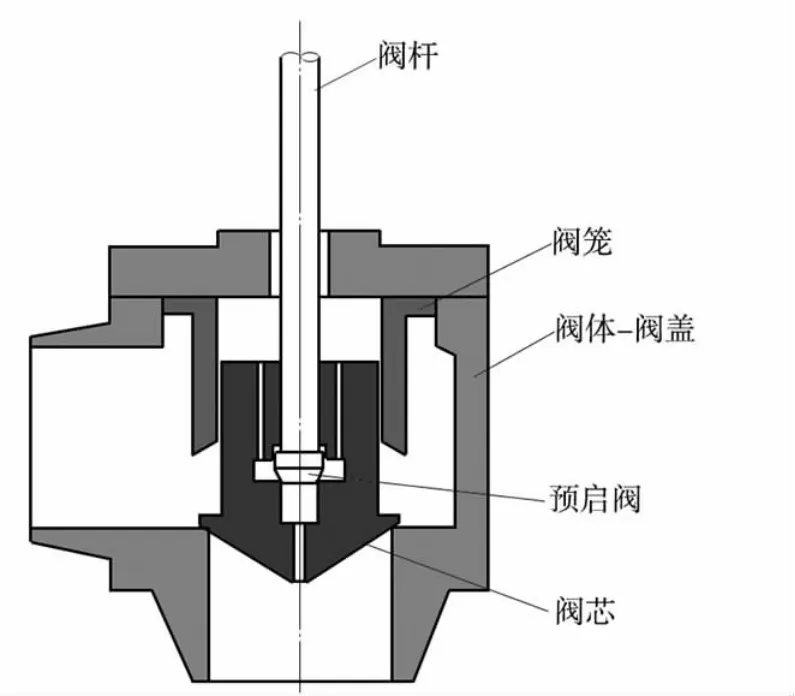

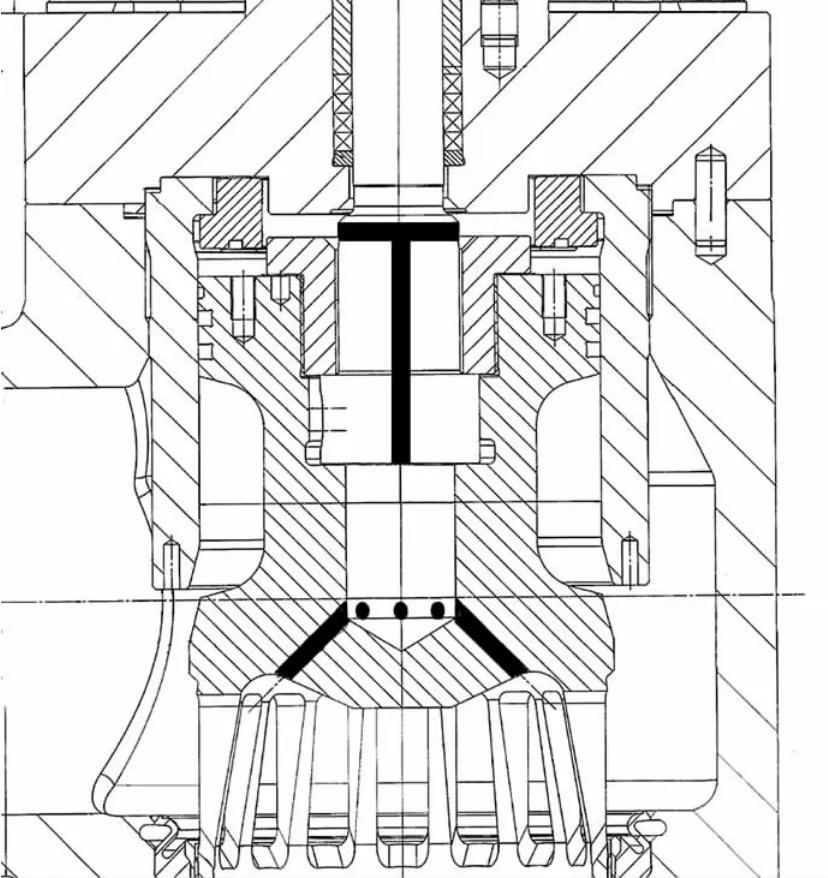

大气释放阀入口公称直径DN300,出口公称直径DN400,角式结构,主要部件包括阀体-阀盖,阀笼,阀杆-预启阀,主阀芯,结构示意见图2。大气释放阀主阀阀芯上设置预启阀,主阀开启之前先打开预启阀,预启阀行程10 mm,主阀阀芯在阀笼内进行直行程运动,行程约100 mm。预启阀打开后,在主阀阀芯上下建立压力平衡后大气释放阀才能顺利开关,否则会因主阀芯上下表面压差大而使开关阀门的力矩增大到正常值的几倍甚至几十倍,执行器将触发力矩故障报警,保护性断电。

图1 145 型大气释放阀

图2 大气释放阀结构示意

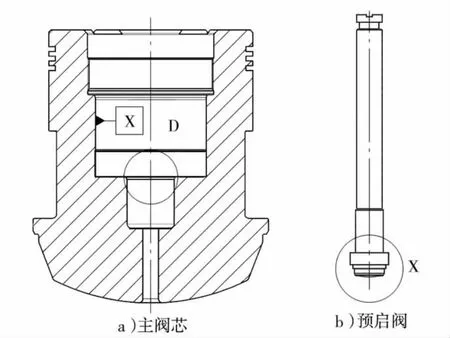

图3 主阀芯和预启阀

大气释放阀阀芯有一个主阀芯和一个预启阀(图3)。主阀芯是控制、截断主蒸汽向大气排放的主要部件,在主阀芯上部有活塞环,活塞环的主要作用是降低主阀芯在与阀腔内表面相对移动过程中产生的摩擦阻力,同时在短时间内还有很好的密封作用。

主阀芯D 区域是预启阀阀座,与预启阀X 位置配合密封。预启阀的第一个作用是充当主阀芯的阀杆,因为在阀杆端部加工了一个锥形密封面,其第二个作用是与主阀芯上的阀座配合形成“线密封”。预启阀的行程是10 mm,预启阀全开后,将拉动主阀芯一起打开;关闭时,预启阀先于主阀关闭10 mm,密封面接触后推动主阀芯关闭。这10 mm 的预启阀行程,一般称之为空行程。

大气释放阀设计简单可靠,结构坚固紧凑。不带载时电动操作大气释放阀动作灵活,润滑状态良好,无力矩报警现象,判断阀门机械传动部件无变形或损坏,因此排除机械传动部分故障损坏造成力矩故障的可能。

2.3 阀门出厂性能试验和“甩负荷”试验差异性分析

2.3.1 大气释放阀出厂前性能验收试验

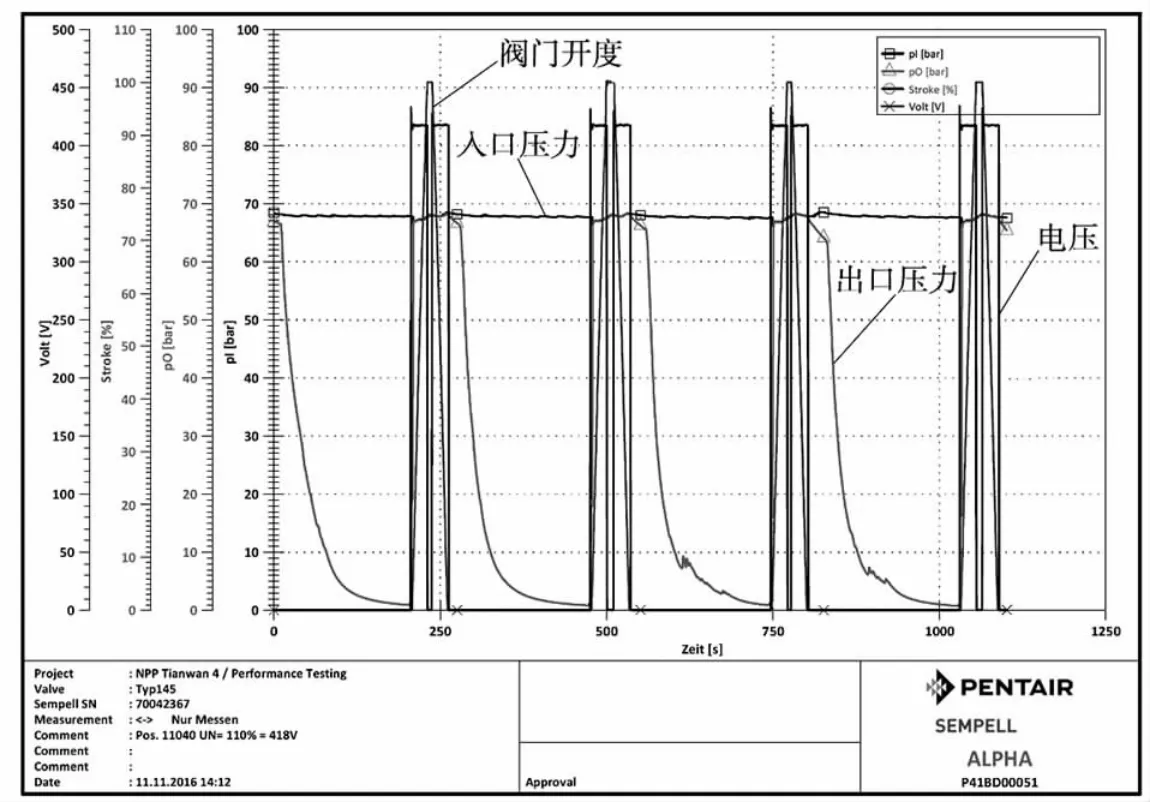

使用高压蒸汽为介质(即带载电动开关试验),试验开始时阀前压力6.86 MPa,动作试验过程中,阀门初始状态为全关,阀门关—开—关完成一个动作循环。试验过程中阀前压力保持不变,阀门开度变化后阀后压力发生变化,初始阀后压力为零,到达70%开度后阀后压力与阀前一致达到6.86 MPa,见图4。

图4 大气释放阀试验曲线

阀门在上游压力为6.86 MPa 时能够正常打开,且电压没有明显变化,输出力矩在正常范围内,排除阀门设计不符合要求的可能。

2.3.2 甩负荷试验

汽轮机主汽门关闭,根据实验要求关闭旁排阀,二回路压力达到7.154 MPa,触发控制系统“二回路蒸汽向大气排放”的保护信号,大气释放阀前置隔离阀快速开启,大气释放阀根据长脉冲打开5 s 的命令,从85%的阀位模式转入压力模式并向100%开度动作。

4 台大气释放阀打开过程中,在89%~92%开度位置出现力矩故障报警,其中1 通道在89%位置,2、3 通道在91%的位置,4通道在92%位置。电动执行器断电后跳出自动运行状态,二回路压力快速降至6.27 MPa,前置阀关闭,没有稳定在6.86 MPa。

2.3.3 甩负荷试验与验收试验不同点

甩负荷试验与工厂性能验收试验的各项参数和试验状态存在3 点不同:

(1)大气释放阀带压状态。工厂试验大气释放阀阀前始终带压,压力6.86 MPa,机组甩负荷试验前大气释放阀阀前不带压,甩负荷试验时快速带压,存在一个受压状态快速变化的过程。

(2)阀门初始开度。工厂试验时阀门初始开度为0,甩负荷试验时阀门开度为85%。

(3)预启阀开关状态。工厂试验时预启阀状态关闭,甩负荷试验时预启阀状态为开启。

详细差别见表1。

表1 出厂性能试验与50% Nnom 关闭汽轮机主汽门甩负荷试验参数

2.3.4 差异性分析

(1)甩负荷试验时大气释放阀前状态从“无压”到“带压”,突然的状态改变,可能是大气释放阀出现力矩故障的主要因素。

(2)机组试验时大气释放阀初始开度85%,工厂试验时初始开度为0,可能是大气释放阀出现力矩故障的影响因素。

(3)甩负荷试验时预启阀状态为开启,而预启阀开启能够平衡主阀芯上下压差,对阀门动作有积极的正面作用,预启阀开启状态不是大气释放阀出现力矩故障的影响因素。

2.4 甩负荷试验中预启阀开关状态分析

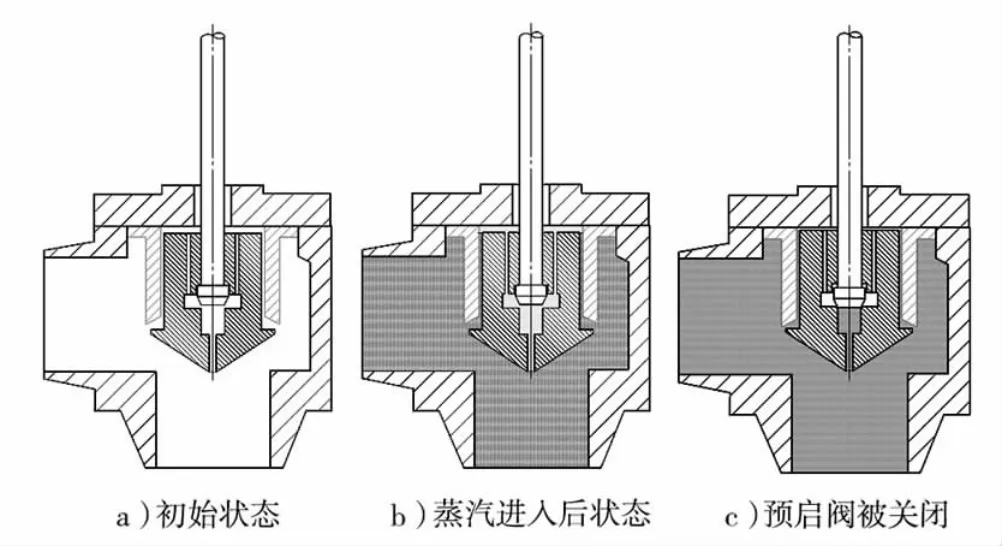

实际试验过程中预启阀动作过程:试验开始前,因前置隔离阀处于关闭位置,大气释放阀至前置隔离阀之间的管道内没有蒸汽,压力为大气压(图5a)。

当“二回路蒸汽向大气排放”信号触发时,大气释放阀前置隔离阀在1 s 左右从关闭到打开,蒸汽在极短时间内作用到大气释放阀主阀芯上,使主阀芯向开启方向快速移动,主阀芯移动速度远大于预启阀开启的速度,预启阀打开的10 mm 空行程消失,开启过程变成了关闭过程(图5b)。

因为预启阀被关闭,主阀芯上、下表面无法建立平衡压力(图5c)。

图5 甩负荷试验中预启阀开关状态

大气释放阀阀芯有效面积68 314.6 mm2,在6.86 MPa 的压差下,受到的介质力约为468 600 N,预启阀关闭后,不平衡力立刻作用在主阀芯上,并一直传递到阀杆螺母处,阀杆螺母的摩擦力瞬间增大,阀杆螺母输出扭矩超过设定的力矩开关值,发生力矩故障。

2.5 主阀芯80%~90%开度时受力状态

通过流体动力学的相关软件(CFX 17.0)对阀芯建模,计算在80%~90%开度时阀芯受到的介质压力和流体粘性力,判断阀芯运动方向,参考房汝洲[1]的公式

其中:dA 是阀芯的有限表面积;p 是作用在有限表面dA 上的压力;n 是有限表面积dA 上的矢量常态;τ 是流体的剪切力;V 是流体速度。计算得出

计算结果表明,大气释放阀在80%和90%开度时,前置隔离阀突然打开,阀芯将受到近150 000 N 和190 000 N 开方向的力,在这个力的作用下,质量为107 kg 的阀芯会产生1300 m/s2的加速度,在极短的时间内推动主阀阀芯和预启阀接触,截断蒸汽流道,阻止主阀芯上下表面压力平衡的建立。

该计算结果为大气释放阀力矩故障原因分析提供了数据支持,验证了主阀芯和预启阀动作和开关状态的改变,即:85%开度时蒸汽快速进入,推动主阀芯向预启阀方向运动,使预启阀关闭,建立压力平衡的过程被打断,介质推力作用在阀杆上,最终发生力矩故障报警。

经过上述分析,已经找到发生力矩故障的原因。以下分析的重点为如何建立压力平衡。

2.6 田湾一期CCI 和台山核电Fisher 大气释放阀阀芯结构分析

(1)田湾一期CCI 的大气释放阀型号为NB100-400 型,其阀芯和阀杆上均设计有平衡孔,阀芯上的8 个平衡孔呈圆周分布,阀杆端部有一个T 形流道的平衡孔,见图6。蒸汽介质在穿过阀芯的8 个平衡孔后,再通过阀杆的T 形平衡孔进入阀芯上部密封腔室,使阀芯上下腔压力达到平衡。

图6 CCI 大汽释放阀阀芯结构(深色部分为平衡孔)

图7 Fisher 大汽释放阀阀芯结构

但这种设计对密封性有影响,大气释放阀关闭后,活塞环的密封性尤为重要,或者完全依赖前置隔离阀的密封,CCI 的设计为了保证动作性能而牺牲了部分密封性,说明设计者认为大气释放阀动作的可靠性更为重要,平衡孔相比预启阀在平衡压力方面更为可靠,此结论对田湾大气释放阀的力矩故障有借鉴意义。

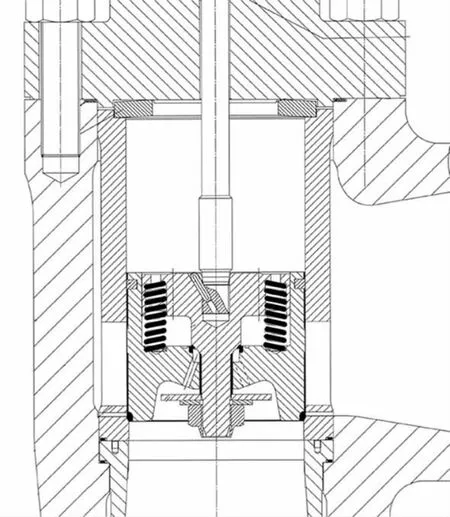

(2)台山核电的大气释放阀是Fisher 产品,型号为ENAP14”×12”,其设计的显著特点是在主阀芯和预启阀之间安装了16 组弹簧(图7)。通常弹簧的作用是减振和阻尼,大气释放阀正常运行期间不通蒸汽无振动,因此,弹簧的作用不是为了减振,主要目的是对主阀芯和预启阀之间不受控制的位移起到限制和阻尼作用。这样的设计表明了Fisher 的设计者考虑了如何防止蒸汽作用下预启阀异常关闭情况的发生。

但增加弹簧对田湾二期大气释放阀故障处理来说,难度要远远大于增加平衡孔。

2.7 145 型大气释放阀阀芯改进方案

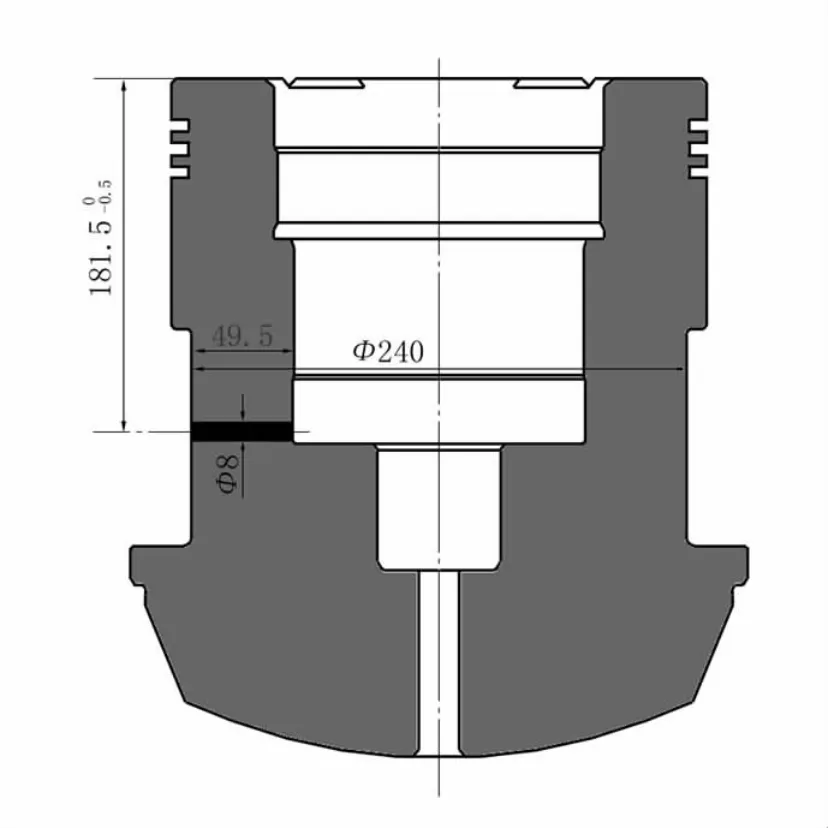

通过分析阀芯结构以及分解动作过程判断出大气释放阀力矩故障原因,并最终确定如下解决方案:在大气释放阀主阀芯上距离主阀芯上表面185 mm 处增加平衡孔,通过平衡孔保证预启阀关闭后主阀芯上、下表面能够快速达到压力平衡,见图8。以下是平衡孔直径的计算方法。

图8 主阀芯平衡孔位置

图9 大气释放阀试验动作曲线

增加的平衡孔直径8 mm,小于预启阀25 mm 的流通孔径,保证主阀芯上表面密封腔室的排放量大于进汽量,保证主阀芯上表面腔室不会憋压。同时开孔位置在密封边界之内,可以保证主阀芯和预启阀阀芯的密封边界研磨可靠。

增加平衡孔后,主阀芯上下表面的受力相等,阀门开关的力矩全部由阀杆和主阀芯自重产生,大气释放阀电动执行器发生力矩故障的可能性大大降低。

3 结果验证

3.1 试验验证

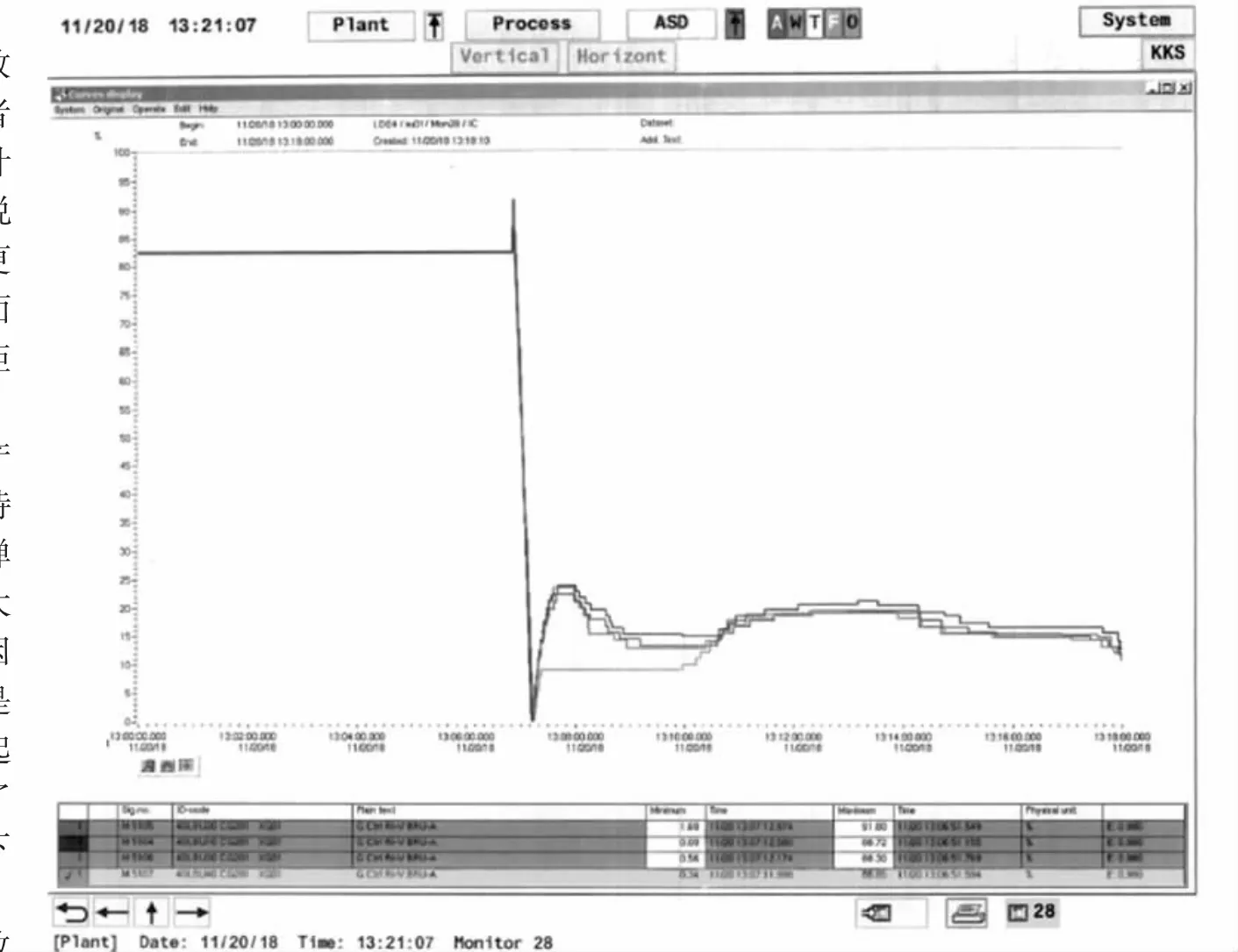

2018 年11 月20 日,全部改进措施实施完成后,大气释放阀再次进行试验。试验过程中除4 通道出现短暂跳出自动运行的现象外,其余3 个通道的大汽释放阀在整个试验过程中动作平缓稳定,4 通道短暂跳出运行后很快又恢复自动调节功能,见图9。整个试验期间二回路蒸汽压力波动平稳,始终维持在6.86 MPa。经检查确认4 通道短暂出现力矩故障的原因是电动执行器输出力矩比与其他3 个通道小,调整一致后,在机组热态时再次进行验证正常。

3.2 结论

针对机组调试过程中出现的甩负荷试验过程中大气释放阀力矩故障问题,结合大气释放阀结构特点、工作原理和工作条件,运用科学的计算分析方法,找出了大气释放阀力矩故障的原因。结合实际情况制定了在主阀芯上增加平衡孔,消除不平衡力的改进措施,并在机组调试实践中得到了全面验证。