锅炉给水泵液力耦合器故障分析及处理

2021-01-05张奇

张 奇

(安徽大唐电力检修运营有限公司,安徽合肥 230601)

0 引言

YOT51 系列调速液力耦合器由泵轮、涡轮、旋转外壳、勺管室,以及增速齿轮、主油泵、辅助油泵、电动执行机构组成,以油为介质变速传动。液力耦合器各部件制造、配合精密,对安装、检修工艺要求高。

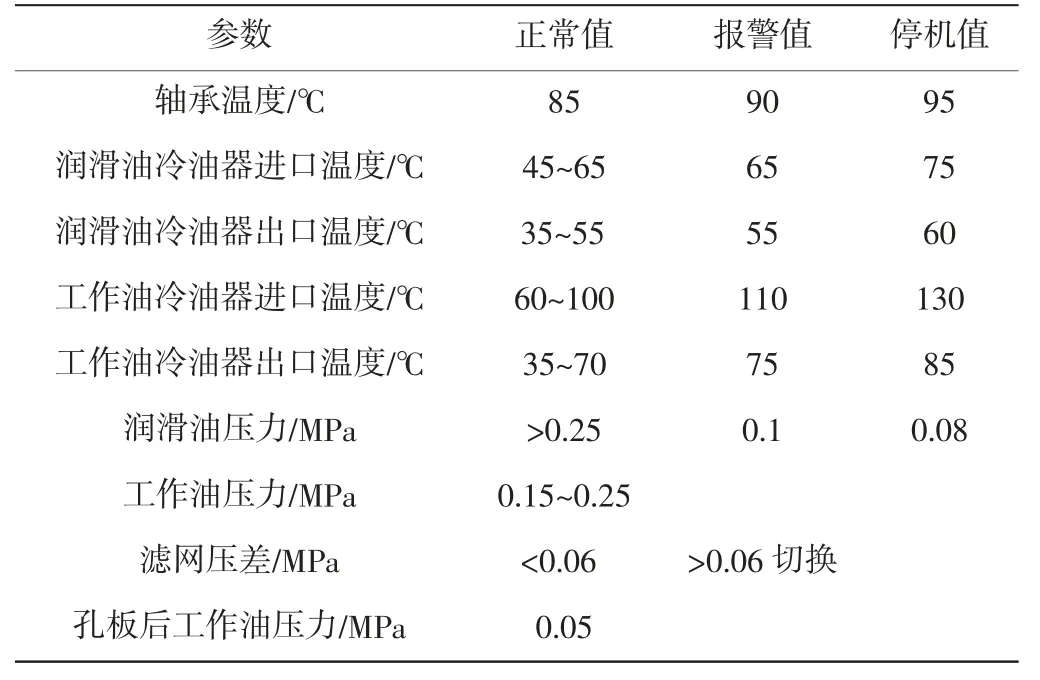

耦合器的泵轮和涡轮以相同的几何形状对称布置,电机通过增速齿轮驱动泵轮,工作油在泵轮中获得能量形成高压高速油流冲击涡轮,对涡轮产生等量转矩过程中减速,再流回泵轮,如此循环。电动执行机构根据指令通过调节控制轴、齿轮齿条改变勺管位置,拉伸勺管管口进入油环面,勺管吸入的油增加,油环减薄,耦合器输出转速降低;收缩勺管管口离开油环面,勺管吸入的油减少,油环增厚,耦合器输出转速增加。YOT51 系列调速型液力耦合器主要运行参数见表1。

表1 YOT51 系列调速型液力耦合器主要运行参数

1 液力耦合器勺管卡涩

大唐淮北发电厂三四期共安装8 台YOT51 型液力耦合器,运行中多次出现勺管卡涩情况,维护班组不得不夜以继日地抢修以恢复给水泵备用,给设备管理造成很大压力。

1.1 原因分析

(1)耦合器油质不合格。油因含水乳化或颗粒度超标,导致勺管与勺管套卡涩,勺管难以正常升降。

(2)勺管与勺管套配合间隙过小,容易卡涩。

(3)勺管表面氮化层剥落。

(4)勺管导向键局部变形,勺管移动受阻。

1.2 处理措施

(1)检查导向键几何尺寸、表面光洁度,若导向键存在毛刺及扭曲变形等问题,应进行修复或更换。

(2)减小勺管套与排油腔体孔的配合过盈量;增加勺管与勺管套的配合研磨工序,以保证勺管与勺管套的相互适应性,勺管与勺管套配合间隙可根据需要适当放大至0.015 mm,使勺管移动顺畅。

(3)发现勺管表面氮化层剥落,应更换勺管。

(4)耦合器进行升降转速操作时,应密切关注勺管状态,发现动作滞后现象,应结合工况分析原因,解体检查执行机构各部件是否有损坏修修复或更换。

(5)按规定做偶合器油质监督和定期检验。油质不合格应及时滤油、换油,检查水进入油系统的渗漏点。如给水泵轴端机械密封泄漏,水通过油挡进入润滑油系统,引起油中含水、油质乳化,应予以高度关注。

2 液力耦合器工作油温度高

液力耦合器通过工质传递能量,运行过程中必然有能量损失,其中最主要的是涡轮转速低于泵轮转速产生转速差损失,此外还有鼓风损失、轴承摩擦损失等。这些损失几乎全部转换成热量,进入工作油系统,造成工作油温度不断上升,必须采取适当工艺以有效冷却,维持油温在一定范围内。易熔塞安装在耦合器转动外壳上,当耦合器工作油达到一定温度时,易熔塞内部金属熔化,工作油从小孔中排出将热量带走,阻止油温的继续上升。

2.1 原因分析

(1)给水泵运行中突发障碍,如转子推力盘处卡死等情况下,耦合器涡轮停止转动,泵轮侧仍以原来的速度继续运作,此时工作油的温度因耦合器过载而提高,导致易熔塞熔化。

(2)工作油进油不畅,油量不足,耦合器内部的热量无法通过有效的油循环带出,工作油温在短时间内大幅升高,致使易熔塞熔化。

(3)工作油冷却器油侧大面积脏污或水侧流道堵塞,严重影响热交换,导致冷却效果下降,油温上升。

(4)液力耦合器运行中勺管调节不当,造成转差损失过大,油温升高过快。

(5)机组在60%负荷以下运行时,工作油量偏小情况下,工作油温度会相应增加。

(6)冷油器冷却水门故障,存在门芯、阀板卡涩、脱落及门杆断裂等缺陷。

(7)冷却器铜管被泥污堵塞造成冷却水量减少,工作油温度升高;夏季循环水温度有时达33~35 ℃,影响冷却器热传导,造成工作油温升。

(8)冷却器油侧只有定期排气门,不能连续排出油中气体,影响冷却器热交换,造成工作油温度升高。

(9)工作油长期在较高温度下使用,酸值增高,产生黏泥和焦质,铜管表面形成碳化层,使冷却效果下降。

2.2 处理措施

(1)做好设备点检定修,避免给水泵故障造成液力耦合器运行状况恶化。

(2)定期检查、维护工作油进油管路顺序阀、减压阀、逆止阀,消除卡涩、内漏等缺陷,确保进油量正常。

(3)机组负荷变化时,应根据液力耦合器工作油温与转速比的关系特性,合理调节勺管,使给水泵转速控制在正常工作范围;调节耦合器应缓慢平稳,严禁大幅操作勺管,防止工作油超温。

(4)做好冷却水管路维护,附属管件、阀门正常可用,保证冷油器空气全部排出、铜管没有被杂物堵塞。若夏季循环水温度持续高位,可加装来自深井的冷却水管,增强冷却效果。

(5)保持耦合器外壳表面和冷却器外表面清洁,耦合器本体油箱油位保持在1/2~2/3,有足够空间,使油中气体充分析出,并确保上部排烟管畅通。

(6)解体清理冷却器换热面,冷油器芯子用磷酸三钠水蒸煮,去掉铜管表面结垢后,用高压水枪冲洗;同时加强油务监督,及时更换指标合格的新油,并根据需要加抗氧化剂。

3 液力耦合器工作油、润滑油压力低

运行主充油泵向系统注入工作油和润滑油,主充油泵设计为齿轮油泵,由耦合器的输入轴提供动力;在泵组备用、启动、停运和主油泵故障时,由电动辅助油泵替代主油泵功能。工作油回路由闭式循环复合开式循环构成,根据机组负荷要求改变充油量。工作油闭式循环回路:压力油经顺序阀通过孔板向耦合器工作腔供油,而后工作油由勺管吸出,在背压作用下,流经排油腔、冷油器和孔板再次回到耦合器工作腔中,多余的工作油经过减压阀回到油箱。工作油和润滑油压力的设定与顺序阀和减压阀有关,润滑油压力由顺序阀调在0.25 MP,主油泵来油经过逆止阀、冷油器和双筒切换滤网、节流孔板到达各轴承,构成润滑油循环。

3.1 原因分析

(1)齿轮油泵出力不足。

(2)油系统存在外漏现象,包括冷油器严重泄漏,导致工作油进入水侧。

(3)润滑油双筒滤网堵塞。

(4)辅助油泵出口单向阀内漏,工作油减压阀内漏。

(5)顺序阀卡涩。

3.2 处理措施

(1)检查油泵齿轮是否磨损、断裂,进出口是否堵塞。

(2)油系统管道法兰密封不严、法兰螺栓松动、管道焊缝泄漏等都会导致油系统外漏,应检查排除;对工作油冷油器进行打压查漏、堵漏。

(3)润滑油系统布置有两组滤网,一组运行,一组备用,用来过滤油中杂质,保证各轴瓦不会被杂质磨损。如果油质不合格造成滤网堵塞,会导致滤网后润滑油压低,所以应定期切换、清洗滤网。

(4)定期维护单向阀、减压阀、顺序阀,消除卡涩、内漏等机械故障,确保运行中按照设定标准可靠动作。

4 液力耦合器瓦温超标与烧瓦

耦合器瓦温突然升高以至于烧瓦,不但损坏设备,造成直接经济损失,同时也严重威胁系统安全;此类事件的发生,往往有更深层次的原因,是运行、检修、维护各方面失误累积后的突然爆发。

4.1 原因分析

(1)给水泵本体动静部分摩擦,转子大幅度窜动、振动加剧,使耦合器处于恶劣的工作状态,热量聚集导致旋转外壳的乌金衬套、涡轮支撑轴承乌金熔化。

(2)给水泵出口逆止门卡死,备用泵给水倒流入主泵,使其转子倒转,耦合器动静部件剧烈摩擦产生的高温造成轴瓦烧损。

(3)电机与耦合器、耦合器与泵之间间距,以及轴向、端面偏差严重超标,运行中产生剧烈振动,破坏油膜,润滑恶化引起烧瓦。

(4)检修回装过程中密封胶涂抹过多,扣盖后密封胶挤向两边,堵住进油口或回油口,使润滑油流动中断,油温、瓦温升高以至乌金熔化。

4.2 处理措施

(1)运行、维护人员应加强设备巡视,监测耦合器、给水泵轴承温度及振动变化情况,发现异常及时检查、分析原因并予以处理,避免状况进一步恶化。

(2)遵守点检定修制度,提高设备健康水平,保障逆止门等部件的可靠性。

(3)严格按照质量标准调整装配数据,将轴向、端面偏差及联轴器间距控制在合格范围内。

(4)注重检修工艺,精细化作业,耦合器扣盖前做好清洁度检查;密封胶涂抹适量,避免挤压聚集堵塞油口,确保润滑油流动通畅。

5 结束语

分析锅炉给水泵液力耦合器运行缺陷及应对措施,可以得出,只有遵循耦合器运行特性,进行规范合理的操作和参数调整,并且做好预防性维护,定期开展标准化检修,才能避免故障发生,节省人力物力消耗,提高经济性、安全性,减轻设备管理压力。