沉箱起吊助浮出运安装关键施工技术

2021-01-05张泽光

张泽光

福建省港口工程有限公司,福建 福州 350000

1 工程概况

某码头工程为突堤式重力沉箱结构,共有沉箱12 个,其中CX1 型号7 个,CX2 型号1 个,安装在码头平台位置,CX3 型号4 个,安装在南段引堤位置。三种沉箱均为对称结构,底部设有对称的1m的前后趾,底板厚550mm。CX1沉箱长18.91m,宽13.05m,高11.7m,重量1562.3t;CX2沉箱长18.91m,宽13.05m,高11.2m,重量1341.7t;

CX3 沉箱长13.15m,宽9.63m,高9.9m,重量781.9t。

2 沉箱出运

现场自然地质多为外露的全风化或者强风化花岗岩,地质条件好,承载力满足要求,挖掘机开挖整平后可直接浇筑混凝土路面形成出运通道,建设成本低,综合考虑自然环境、沉箱重量、船机设备、施工成本和工期要求等各方面因素,沉箱出运安装采用气囊和卷扬机从预制场通过出运通道移至坡底末端的起吊平台后,高潮位利用潮差浮力,500t 起重船起吊助浮出运进行安装。

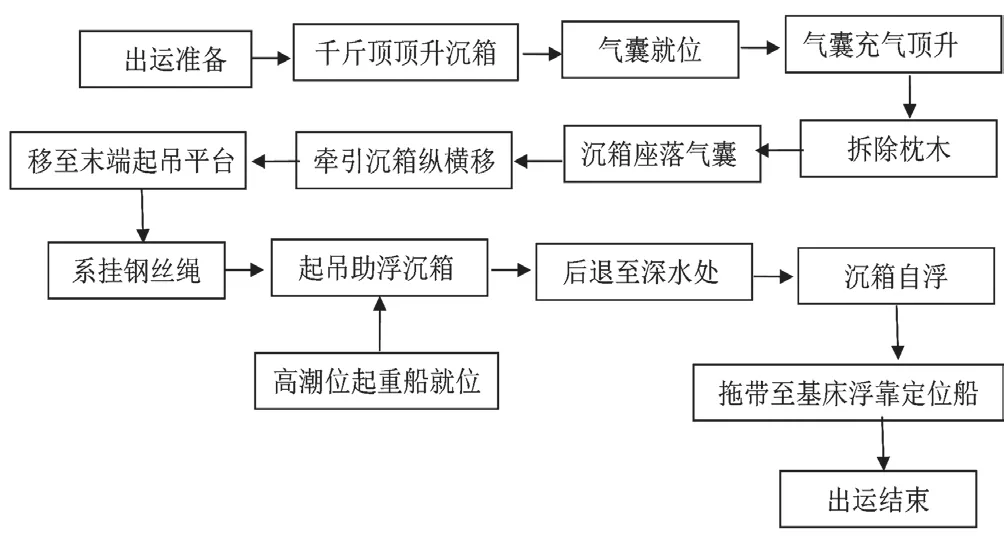

2.1 沉箱出运施工工艺流程

图1 沉箱出运施工工艺流程图

2.2 出运通道

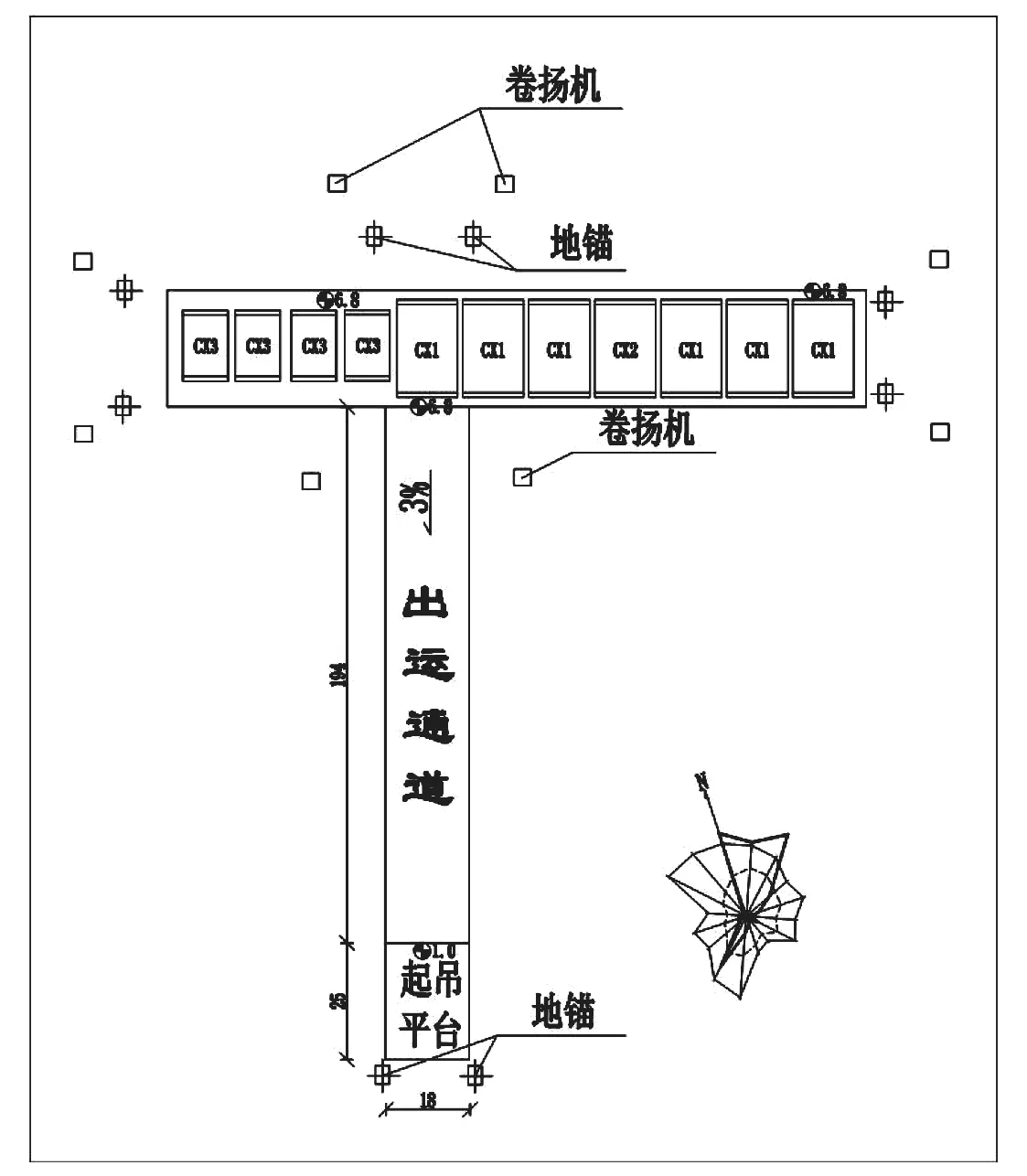

根据现场自然地形,选择合适的出运线路,尽量选择挖填方量较少的线路,沉箱预制场标高+6.8m,从沉箱预制场中部建设一条沉箱出运通道,出运通道末端设置一个起吊平台,出运通道长度194m,宽度18m,出运通道坡度3%,起吊平台长度25m,宽度18m,平台标高+1.0m,出运通道路面采用C30 砼混凝土路面。如下图所示

2.3 牵引系统

图2 沉箱出运通道平面布置图

牵引系统包括前、后牵引,前牵引用于将沉箱牵引前移,后牵引主要用于制动限制沉箱移动速度过快。前后牵引系统均采用2 台8t 卷扬机,气囊充气达到工作高度后,卷扬机牵引,气囊滚动,沉箱移动,由两台8t 卷扬机通过滑轮组在沉箱移动的方向两侧同步牵引。沉箱牵引速度控制在2.5m/min 左右,牵引钢丝绳的系挂在沉箱前后趾预留的牵引点上。气囊牵引力约为沉箱重量的5%,可随着牵引高度的降低而减少,本工程沉箱移运共设置8 个地锚和8 台8t 卷扬机。

牵引力这里取最重的CX1 型沉箱进行验算,平地牵拉沉箱所需最大牵引力:Fc=G×u=1562.3t×0.03=46.87t,(Fc 为沉箱所需牵引力,u 为气囊与混凝土地面的滚动摩擦系数根据以往施工经验数据取0.03,G 为沉箱重量),2 台8t 卷扬机通过滑轮组的施工总牵引力为96t,满足要求。

2.4 供气系统和气囊配置

供气系统采用2 套9m3的空压机组配集中供气,其中一台作为备用。高压气囊选用直径1.0m 长度13.05m 和5m 的两种,气囊工作压力0.3MPa,实验检查压力0.45MPa(工作压力1.5 倍),工作高度0.4m,其充气压扁后接触承压面宽度L1=0.942m,气囊宽度1.34m。CX1沉箱出运纵移时采用7根气囊,横移时采用6 根气囊,计算如下:

(1)纵移:

气囊工作长度为: L0=13.05m,工作高度:H=400 mm

承载面宽:B=π(D-H)/2=3.14(1.0-0.4)/2=0.942m

承载面积:S=B×L0=0.942×13.05=12.293m2

单根气囊承载力:F=P×S=0.3MPa×12.293m2=368.8t;

所需气囊的数量:N=K×G/F=1.4×1562.3/368.8=5.9根 取N=6 (K 取1.4);

因沉箱纵横牵引平移转换时实际受力气囊数量比正常状态少一根,故取N=7 根;

(2) 横移:

气囊工作长度为:L0=13.05+5=18.05m,工作高度:H=400mm

承载面宽:B=π(D-H)/2=3.14(1.0-0.4)/2=0.942m

承载面积:S=B×L=0.942×18.05=17m2

单根气囊承载力:F=P×S=0.3MPa×17m2=510.1t

所需气囊的数量:N=K×G/F=1.4×1562.3/510.1=4.3根 取N=5 (K 取1.4);

因沉箱纵横牵引平移转换时实际受力气囊数量比正常状态少一根,故取N=6 根;

2.5 沉箱浮游稳定计算

钢筋混凝土容重: 浮游稳定计算时γ0=2.45t/m3,吃水计算时γ1=2.5t/m3;海水容重:γ水=1.025t/m3;通过计算沉箱不进行压舱,CX1 沉箱吃水6.1m,重心高度4.649m,浮心高度2.953m,定倾半径ρ=2.335m,重心到浮心的距离α=1.696 m,定倾高度m=ρ-α=0.64m,干舷高度5.72m,CX3 沉箱吃水5.9m,重心高度3.872m,浮心高度2.845m,定倾半径ρ=1.309m,重心到浮心的距离α=1.027 m,定倾高度m=ρ-α=0.28m,干舷高度5.92m,定倾高度均>0.2m,内外水头差小于设计要求6.31m,满足要求[1-2]。

2.6 起吊助浮重量分析

这里取单件最重的CX1 型沉箱进行分析,单件CX1 型沉箱重1562.3t,海水重度取1.025 t/m3,枕木高度300mm。

沉箱前后趾排水体积:(0.4+0.55+0.55)/2×1×13.05×2=9.7 87×2=19.575m3

沉箱每米排水体积:18.91×13.05=246.78 m3

沉箱吃水起算高度:1.0+0.3(枕木高度)+0.5(吃水富余深度)=1.8m

沉箱吃水深度:6.0-1.8=4.2m,设计起吊水位+6.0m

沉箱浮力:(246.78×4.2+19.575)×1.025=1082.5t

起吊助浮重量:1537.5-1082.5=455t,所以选用500t起重船起吊助浮沉箱满足要求。

2.7 主吊钢丝绳验算

主吊钢丝绳拟采用2根直径110mm抗拉强度R=1870MPa的钢芯钢丝绳,穿过沉箱底部系挂在吊架上,沉箱起吊起吊钢丝绳系挂如图所示:

图3 沉箱起吊钢丝绳系挂示意图

钢丝绳的容许拉力(安全荷载)按下式计算:

S——钢丝绳的容许拉力(kN);

Sb——钢丝绳的破断拉力(kN);

Pg ——钢丝的破断拉力总和(kN);

α——考虑钢丝绳之间荷载不均匀系数,取 0.80;

K1——钢丝绳使用安全系数,取 5;

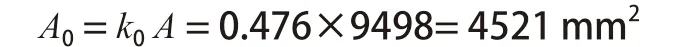

钢丝绳的截面积:A=πD2/4=3.14×1102/4=9498 mm2

钢丝绳中全部钢丝的截面积:

k0为钢丝绳的截面积折减系数(根据大量统计资料计算)

钢丝绳的破断拉力总和:

钢丝绳的破断拉力:Sb=αPg=0.80×8454=6763 kN

钢丝绳的容许拉力(安全荷载):S=Sb/K1=6720/5=1344 kN

钢丝绳所承受的拉力设计值:F拉=3541/4=885kN,小于容许拉力,满足要求。

2.8 沉箱拖运

沉箱出运安装前应对施工水域水深进行复核测量,起重船吃水深度2.5m,沉箱吃水6.1m,施工水域未存在礁石和浅点,水深满足施工要求。沉箱起吊平台与码头位置距离约240m,起重船单根锚缆长度500m,根据安装位置和起吊助浮位置,一次抛锚可完成沉箱的起吊助浮和安装,沉箱起吊助浮后,起重船保持80t 吊力直接搅锚拖带沉箱至安装位置。

3 沉箱安装

本项目沉箱采用定位船配合起重船落潮安装的施工工艺。沉箱安装第一件时的精确定位安装至关重要,定位船粗定位好位置,起重船先将沉箱拖至浮靠定位船,然后解绑起吊助浮的钢丝绳,再系挂钢丝绳于沉箱顶的安装吊环,待落潮后开始安装沉箱,起重船保持吊力稳定在80t 左右,潜水员打开沉箱进水阀门进行注水使沉箱下沉,此时应注意沉箱各仓格压水高度,以保持沉箱正直。测量人员用华测GPS 测量沉箱的设计坐标位置,当沉箱下沉至距离基床顶面约0.5m 时,潜水员关闭进水阀门,用双GPS 测量前沿两个角点进行精确定位,然后起重船调整沉箱位置,再利用落潮或进行压水将沉箱平稳、准确的坐落于基床上。沉箱落至基床面后测量队利用GPS 复核沉箱的安装误差值,符合规范要求则打开进水阀均匀灌水稳定沉箱,安装结束,后续沉箱依靠前一件沉箱进行安装。沉箱安装完成后经两个低潮位后观测复核符合要求后及时对沉箱进行回填压载[1-2]。

4 施工注意事项

(1)本施工工艺所需施工用地多,出运通道建设长度较长,需要良好自然环境和地质条件。

(2)出运通道长度较长,沉箱移运工作量比较大,还需乘潮作业,所以沉箱出运准备工作比较重要,施工前多注意牵引系统、气囊和供气系统的检查工作,移运过程气囊不得浸水作业。

(3)出运通道坡度不得大于3%,否则沉箱移运过程容易失稳倾覆。

(4)开工进场后,设置水尺进行潮位观测并形成记录与潮汐表进行比较,这项工作尤其重要,是为起吊平台标高确定、乘潮移运作业时间和起吊助浮重量分析提供准确的数据参数的基础工作。

(5)选择起重船起吊助浮时,应考虑一定的富余起重能力,本文采用吃水富余深度500mm 进行考虑。

(6)出运前应验算沉箱浮游稳定各项参数,沉箱起吊助浮完成后应及时灌注压舱水,使沉箱浮游稳定后再进行拖带。

(7)沉箱起吊过程应注意沉箱成品结构的保护,尤其是边角区域的保护,防止掉块破角。

(8)沉箱预制时应考虑沉箱的顶升方式和吊点位置,预埋安装辅助吊环或者设置吊孔。

(9)施工水域水深施工前应进行复核测量是否满足要求。

5 结束语

沉箱出运安装应综合考虑自然环境、沉箱重量、船机设备、施工成本和工期要求等各方面因素,然后充分利用现场有利条件,采用科学有效的沉箱出运安装施工方法,才能确保沉箱出运安装施工的安全、高效和经济[3]。起吊助浮出运安装沉箱无需调遣半潜驳和大型起重船,灵活性高,节省施工费用,沉箱可分批次预制下水安装,同时还可以减小沉箱起吊重量,避免吊点应力过大对沉箱结构造成破坏等优点,本文对关键施工技术进行总结提供借鉴。