大桥钻孔灌注桩基础工程施工技术分析

2021-01-05陈小勇

陈小勇

福建省百川建设发展有限公司,福建 厦门 361000

1 工程概况

连江县琯头镇壶江大桥工程属于县道桥梁工程,其下部结构采用钻孔灌注桩基础,根据其跨度和地质条件可以确定其具体的桩径,而桩的类型包括柱状、嵌岩桩等。该工程在钻孔过程中主要采用冲击钻成孔,并使用优质水泥浆护壁,从而全面提升施工质量。

2 主要施工方法

2.1 施工工艺流程

桩基础主要采用钢护筒来穿越卵石底层护壁,使用冲击钻+回旋钻进行成孔,并采用导管法来灌注水下混凝土。在对桩基础进行定位时,主要采用施工平台定位的方法,而在埋设钢护筒时主要采用导向架,并在施工平台上和吊车进行配合下方,并逐节进行焊接。淤泥底层钢护筒则采用振动锤振动的方式来进行下压埋设,对于卵石地层主要采用边钻孔边下压钢护筒护壁成孔,将其上口在施工平台上进行固定,从而确保桩位的准确性,保证钢护筒的稳固性。在施工平台上可以使用钢箱来做泥浆池,并设置振动筛,从而使钻渣和泥浆相分离。将钻渣使用汽车进行清运,而泥浆可以进行循环使用。

2.2 钢护筒施工分析

2.2.1 制作护筒和防腐处理

在钻孔灌注桩的最外侧,措施护筒的直径可以达到2900mm,而外护筒的直径则为2600mm,内护筒的直径则为2240mm,三个护筒的壁厚分别达到了14mm、24mm 以及20mm,而长度则为6m、50m 以及85m,其中外护筒需要穿过淤泥质粉质黏土层,而内护筒则需要穿过粉质黏土层。外护筒和内护筒的实际长度需要根据工程桥址的相关地质条件、施工经验等进行明确。而为了能够有效保证钢护筒在具体沉放时的精度以及钢护筒的垂直度,需要将现场接长焊接施工进行减少,同时对于内护筒的长度组合也需要合理进行设计,具体需要采用10、15、20 这样的形式进行组合。而针对外护筒需要对每节的规格进行明确,具体采用20m/节和10m/节。

在对钢护筒进行制作的过程中,相关工艺选择十分重要,可以采取焊接变形量相对较小的相关工艺,具体可以采用跳焊法或者分段退焊法。在具体焊接前,首先需要将待焊区域内的铁锈、油污、氧化铁皮等相关有害物进行清除,确保表面的平整性,并露出金属光泽。为了避免护筒插打时出现卷边和变形等问题,需要在护筒的底部合理设置相关的加强环,其宽度为50cm,厚度为20mm,同时还需要在顶部设置相应的预留孔,并要安装长度为35cm、宽度为35cm、厚度为20mm 的加强板[1]。

内护筒的主要材质采用Q345B,而内护筒外壁从桩顶为0 的位置依次向下,20m 范围内需要有效进行防腐处理。在进行防腐蚀,可以使用环氧重防腐涂层,其使用年限设计为20年,厚度需要大于1.50mm。外护筒的材质主要采用Q345B,其内外壁从桩顶向下的20m的范围内需要有效开展防腐处理工作,并对环氧重防腐蚀涂层进行应用,在使用年限上需要设计为5 年,同时在厚度方面也需要能够超过0.50mm。

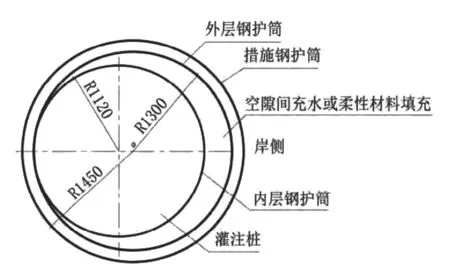

安装措施护筒可以使孔壁的稳定性得到有效提高,并避免出现塌陷现象,同时还能够将地表水隔离,有效保护孔口,从而有效固定桩孔位置,使钻头的钻进方向能够得到指引。外护桶在具体使用时,可以防止海堤发生滑移等现象,同时还能够推进钻孔桩的桩体,使其产生相应的受力。内护筒可以避免在实际钻进过程当中发生相关的打孔问题,而在桩基施工结束后,需要保留措施护筒、外护筒以及内护筒。其中针对内护筒,其顶面需要能够达到横梁50mm 的位置处,而其和外护筒之间还要保留一定的空隙,从而进行相应的充水处理,或者向其中填充柔性材料。外护筒需要确保能够和内护筒的海侧位壁有效贴合,三道钢护筒的实际应用位置,如下图所示。

图1 三道钢护筒相对位置示意

2.2.2 护筒对接

在将护筒进行对接时,需要在底节护筒的顶端位置,对相关的定位板块进行焊接,并对下一级钢护筒进行起吊,从而下落松沟,使其和底节护筒能够充分保持对位,合理调整护筒的接口错缝和倾斜度之后,再开展相关焊接处理。在进行焊接时,电弧不能对焊缝以外的焊材产生擦伤,而且需要事先进行烘干,不能直接在母材上进行引弧。每一层焊接结束后,应该清除掉焊皮和焊渣,同时还需要对焊缝外观进行检查,确保无气孔和夹渣后开始对第二层进行焊接。在对接辅助钢护筒时,需要在其四周设置相应的楔形钢板,厚度为20mm,将这些钢板作为具体的导向块。

2.2.3 护筒接缝焊接

在对护筒进行埋设时,需要有效处理对接和加高等过程,同时还应应用V 型单边坡口。具体来说,上节钢护筒的坡口位置角度应该为45°,而下节钢护筒不需要对坡口进行设置。具体来说,相关施工人员可以对履带进行应用,吊起上节护筒,之后再使用楔形导向块,从而对接上下两节护筒。当相关施工作业完成之后需要将护筒进行旋转,从而对接钢护筒,并保证平齐。在进行对接前,首先要有效清除掉上下节护筒在对接位置上的油污以及铁锈等具体杂志,使焊口位置能够保持充足的整洁度和干净度。在进行相关焊接操作时,需要至少3 名焊工,对整体工作采取分段进行的方式,焊接主要采用二氧化碳气保焊,具体可以分为4 层进行焊接,每一次进行焊接的厚度大约维持在6mm 左右。同时,需要针对每层焊缝进行具体施焊,后一名焊接工人需要能够将前一名焊接工人留下的焊缝盖住,其大小约为3~5mm。在完成第1层焊接后,需要清除焊皮和焊渣,同时还需要有效检查是否存在气孔夹渣或者漏焊等情况。一旦存在,相关施工人员需要使用角磨机对其进行有效打磨,必要时可以进行补焊。在对前一层焊缝进行检查时,确认合格后方可进行后续操作,并要错开两层焊缝之间的交叉位置[2]。

为了能够增强焊缝强度和抗剪能力,需要焊接钢板,厚度则需要达到16mm,在每一道焊缝焊接钢板的数量为6 块。

2.2.4 护筒沉放

根据实际情况进行分析,施工人员可以采取相应的方式开展钻孔操作,具体可以将冲击钻机和回旋钻机进行组合。首先对冲击钻机进行使用,之后仍然对冲击钻进行使用,当其穿过海堤抛石层,厚度约为17cm厚,可以将外护筒进行沉放并埋设。在完成此步骤后,则可以将内护筒进行沉放,而此过程需要凭借内护筒自重进行下沉,辅助振动锤。沉放结束后,再使用回旋钻机一直到终孔。

2.3 成孔工艺

在桩位处有着6~17m 厚的抛石层,需要进行穿石成孔,首先使用冲击钻进行冲孔,在就位后施工人员需要进行精平,对齐冲击锤和护筒中心之后,首先使用冲击钻钻头,并埋设外护筒,低锤密击,锤的高度为0.4~0.6m,在此过程当中需要造浆护壁。并要有效控制泥浆比重防止发生塌孔。沉淀池可以使用一厘米厚钢板进行焊制,其主要为槽型结构,长宽高分别为6m、2.2m 和2m。在钻进过程当中,如果石质地层较深,需要对滚刀牙轮钻头进行使用。

3 结束语

综上所述,在桥梁钻孔灌注桩基础施工过程当中,由于其工程具有隐蔽性,而且相关施工工艺十分复杂,因此也容易在具体施工中受到相关因素的影响,进而降低其施工质量,基于此通过具体的检测后发现其基础工程施工质量得到了有效的控制,在经过工程验收后确认其满足具体的施工要求。