事故容错燃料锆合金包壳表面Cr涂层厚度设计

2021-01-05彭振驯薛佳祥郭达禧任啟森廖业宏

彭振驯,薛佳祥,郭达禧,任啟森,廖业宏

(中广核研究院有限公司,广东 深圳 518026)

在核反应堆失水事故工况下,锆合金燃料包壳温度急剧上升并与水蒸气发生剧烈放热反应,同时产生大量的氢气。2011年日本福岛核事故将这一安全隐患以惨重的代价暴露出来,近年来,事故容错燃料研发(ATF)成为核燃料领域最重要的研究热点之一。

在现有锆合金核燃料包壳外表面涂覆一层耐腐蚀抗氧化涂层材料,增加安全裕量,是ATF近期产品概念之一[1-5]。锆合金表面涂层的研究可以分为两个阶段:2011年福岛核事故发生之前,以提高锆合金抗微动磨损和耐腐蚀性能为目标,开展了大量硬质陶瓷涂层的研究,如TiN、ZrO2等;2011年之后,主要以提高锆合金事故容错能力为目标,抗水蒸气氧化性能是其最重要的性能评价指标之一,研究的涂层包括金属Cr涂层、MAX相涂层、CrN等氮化物涂层。同时,涂层制备方法也直接影响涂层性能和工程可行性,已报道的锆合金表面涂层材料的制备方法主要有等离子化学气相沉积、冷喷涂、扩散浸渗、电弧离子镀、磁控溅射、射频溅射镀膜等。

近几年国内外对涂层材料的涂覆性能开展了大量的研究工作[6-13],最终,美国西屋公司和法国法码通公司不谋而合地选择了Cr涂层[14,15]作为ATF近期产品型号,这主要是由于Cr涂层氧化后极易在表面形成致密的氧化膜,阻止氧化侵蚀进一步扩展,另一方面Cr较好的硬度可以有效提高包壳的耐腐性能,同时Cr涂层的工艺相对成熟,工程化难度较小。西屋公司采用的是冷喷涂工艺,涂层厚度在20μm~30μm[16]。法码通公司采用的是PVD工艺,涂层厚度在5μm~20μm[17]。俄罗斯NRNU MEPHI的专家在《新材料:事故容错核燃料》大会上表示,其采用磁控溅射工艺的Cr涂层厚度不会超过10μm。韩国针对10μm~20μm厚的Cr涂层开展了大量试验[13]。可见,涂层材料虽同为金属Cr,工艺也主要以PVD为主,但最终涂层厚度有所不同。

对于锆合金包壳表面涂层的服役性能,主要决定于:①涂层材料及界面;②涂覆工艺及微结构;③涂层厚度。在确定了涂层材料和涂覆工艺之后,需要根据Cr涂层ATF的研发指标来设计涂层的厚度,然而目前未有针对Cr涂层厚度研究的公开报道。本文针对Cr涂层开展厚度设计研究,其基本原则是在满足性能指标的前提下,Cr涂层越薄越好。结合国内外相关试验数据,通过计算分析,重点研究Cr涂层厚度主要在磨损、腐蚀和高温氧化三个方面提升对包壳的性能影响,以提出可供研究人员参考的设计思路和研究方法。

1 涂层厚度设计

Cr涂层厚度对涂层性能的影响是涂层厚度设计的主要考虑因素。ATF包壳Cr涂层的设计目的是提高包壳在正常运行工况、设计基准事故工况和严重事故下的性能表现。具体而言,Cr涂层主要在三个方面提升包壳性能:磨损、高温氧化和腐蚀。其中,磨损和腐蚀性能的设计基准为正常运行及瞬态工况,高温氧化性能的设计基准为设计基准事故工况。明确了Cr涂层包壳的设计基准,才可在相应的服役工况条件中分析涂层厚度对性能的影响。此外,涂层厚度设计还需要考虑其它因素,如涂层工艺及成本、涂层引入的负面影响等。Cr涂层的负面影响包括:①Cr是一种热中子毒物;②涂层包壳需兼容现有核燃料系统设计,涂层越厚对现有核燃料系统的影响就越大;③涂层越厚,生产成本越高;④涉及涂层可能的失效行为,如涂层厚度对拉伸、热膨胀、残余应力等方面的影响。

1.1 磨损

在压水堆中,燃料棒通过包壳与格架间的摩擦力夹持在燃料组件中,冷却剂的湍流激励会造成燃料棒振动,这种流致振动被认为是造成燃料棒包壳微振磨损最主要的原因之一[18,19]。Cr涂层比锆合金有着更为优异的耐磨性能,C. Delafoy和J. Bischoff等人的研究表明[15-20],Cr涂层的磨损深度约为锆合金的10%。一般燃料棒磨损准则要求磨损深度小于包壳厚度的10%,按锆合金包壳0.57mm厚度来算,锆合金最大磨损深度不会超过5μm。相应地,Cr涂层磨损深度不会超过5.7μm。

表1 包壳磨损深度和体积试验[15]

1.2 腐蚀

Cr涂层腐蚀性能主要体现在正常运行工况下,国内外开展了大量的高压釜腐蚀试验。J. Bischoff等人的研究表明[20,21],Cr涂层表现出优异的耐腐蚀性能(图1),有Cr涂层的锆合金的腐蚀增重约为0.05mg/cm2,外表面Cr氧化层厚度小于250nm,而对应的参比锆合金腐蚀增重约为33mg/cm2,外表面氧化层厚度约为15μm。Cr涂层腐蚀厚度随时间基本呈线性关系,按CPR1000核电厂18个月换料来计算,AFA 3G锆合金包壳燃耗为57000MWd/tU,其腐蚀层厚度约为27μm(图2)。按照上述Cr涂层与锆合金腐蚀性能对比数据来计算,Cr涂层氧化层厚度约为0.45μm。

图1 有无Cr涂层锆合金在415℃、10MPa条件下的高压釜试验[20]

图2 最恶劣情况下AFA3G燃料棒包壳氧化膜厚度与燃耗的关系

1.3 高温氧化

良好的高温水蒸气氧化性能是Cr涂层包壳ATF重要特征之一。一般来说,在压水堆设计基准事故中,大破口失水事故(LBLOCA)是考验包壳高温水蒸气氧化性能的基准工况。仍以CPR1000机组为例,AFA 3G核燃料系统在大破口事故下的包壳温度曲线,如图3所示。

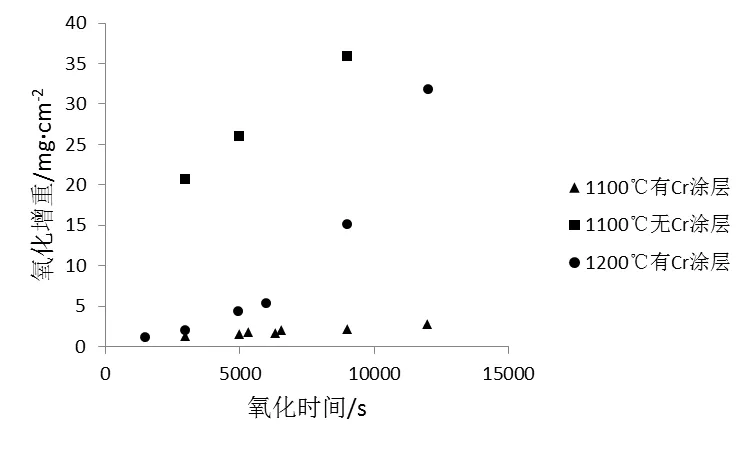

从一回路破口到堆芯重淹没,包壳温度不超过1200℃,且1000℃以上持续时间不超过300s。Z. Karoutas、Jung-Hwan Park和Weicheng Zhong等人的研究表明[13-24],Cr涂层在1100℃下的氧化非常缓慢,在1200℃的水蒸气环境下氧化300s,Cr涂层氧化层厚度小于3μm。此外,由于涂层优良的抗氧化性能,整个事故过程中氧化放热将减少,包壳的温度曲线将会比图3要更低,Cr涂层氧化层厚度应小于3μm。

图3 CPR1000核电厂大破口失水事故包壳峰值温度

图4 Cr涂层1100℃和1200℃下高温蒸汽氧化性能[13]

1.4 兼容性、涂层均匀性与中子经济性

兼容性与中子经济性,理论上都是与厚度成反比,即涂层越薄兼容性越好、中子经济性越好。表2给出了不同涂层厚度对组件中子经济性的影响,Cr涂层越厚中子经济性越差,30μm以下其影响较小。同样,Cr涂层对兼容性的影响也很小,30μm的Cr涂层增加的重量占整个组件不到1%的重量,对压紧系统设计、连接件设计和燃料棒振动等影响也很小。一般来说,Cr涂层厚度小于30μm,其兼容性和中子经济性在Cr涂层厚度设计中不作为主要因素考虑。

涂层均匀性是涂层厚度设计需要关注的一个因素,图5给出了法码通公司成熟工艺条件下涂层厚度分布的情况,Tube1的厚度标准差为0.73,Tube2的厚度标准差为0.75。

表2 36000MWd/tU燃耗下不同涂层厚度的kinf对比

图5 Cr涂层厚度不均匀性[17]

2 讨论

从上述分析可见,正常运行工况下振动磨损对涂层损耗最为严重,是涂层厚度设计主要考虑的因素。目前缺乏在反应堆真实水环境下的磨损试验,通过堆外试验保守估算Cr涂层磨损深度不超过5.7μm。其次,在大破口失水事故下,Cr涂层氧化层厚度应小于3μm。Cr涂层的高温氧化试验数据充足,且不同工艺下的Cr涂层抗氧化性能差异较小。腐蚀对于Cr涂层损耗来说,影响很小,大量的试验数据都表明了这点。

考虑多因素耦合效应,根据CEA的研究结果,即使在Cr涂层预制划痕和缺口的时候,仍没有出现电化学腐蚀加速的情况。因此,针对Cr涂层厚度设计,可以考虑单因素叠加效应,即在最大磨损深度的情况下发生大破口失水事故,Cr涂层的损耗为5.7+3=8.7μm,如再叠加腐蚀氧化层厚度,则Cr涂层消耗深度为8.7+0.45=9.15μm。此外还需要考虑涂层厚度的不均匀性(按标准差为0.75来算)以及Zr-Cr扩散层的存在,最佳涂层厚度为10μm。

需要说明的是,本文采用的Cr涂层相关试验数据,其涂层工艺为PVD。其它涂层工艺的Cr涂层厚度设计,可能会有所不同,需要基于Cr涂层的高温氧化试验、磨损试验和腐蚀试验等数据而定。此外,目前尚缺乏Cr涂层堆内数据,Cr涂层厚度最终确定仍需要根据堆内考验的结果进行优化。

3 结论

具有Cr涂层的锆合金燃料包壳,其更高的安全性能主要体现在耐磨蚀、耐腐蚀和抗高温水蒸气氧化三个方面。然而,Cr涂层过厚,对核燃料组件的中子经济性、反应堆兼容性、制造成本等都会带来负面影响。Cr涂层厚度设计原则应该在满足Cr涂层ATF性能要求的前提下,涂层越薄越好。从目前已有的试验结果分析来看,磨损是Cr涂层损耗的最主要因素,其次是大破口失水事故下的高温氧化。通过对Cr涂层损耗情况的保守计算,同时考虑目前工艺水平下涂层厚度的不均匀性,当Cr涂层厚度在10μm左右时,可以基本满足ATF的设计要求。

随着堆内外相关试验数据的不断补充,后续将继续按照本文提出的Cr涂层厚度设计思路,对涂层厚度设计值进行优化。