唐钢热轧浊环水系统水量平衡的应用分析

2021-01-04于寿飞

张 楠,于寿飞

(河北钢铁集团唐钢公司能源科技分公司,河北唐山,063000)

引言

钢铁企业热轧浊环水系统往往涉及到多个水池之间的重复沉淀及净化。随着生产工艺的不断改进,生产产品的变化,水泵泵头的老化与更新等原因,同一系统各水池之间的水量平衡往往会出现问题,由此而来的水泵频繁启停,水池液位控制难度加大等隐患也随之而来,而因为水量平衡更换水泵泵头往往不够经济。本文介绍了解决本系统随生产不断改变的水量平衡问题的方法。

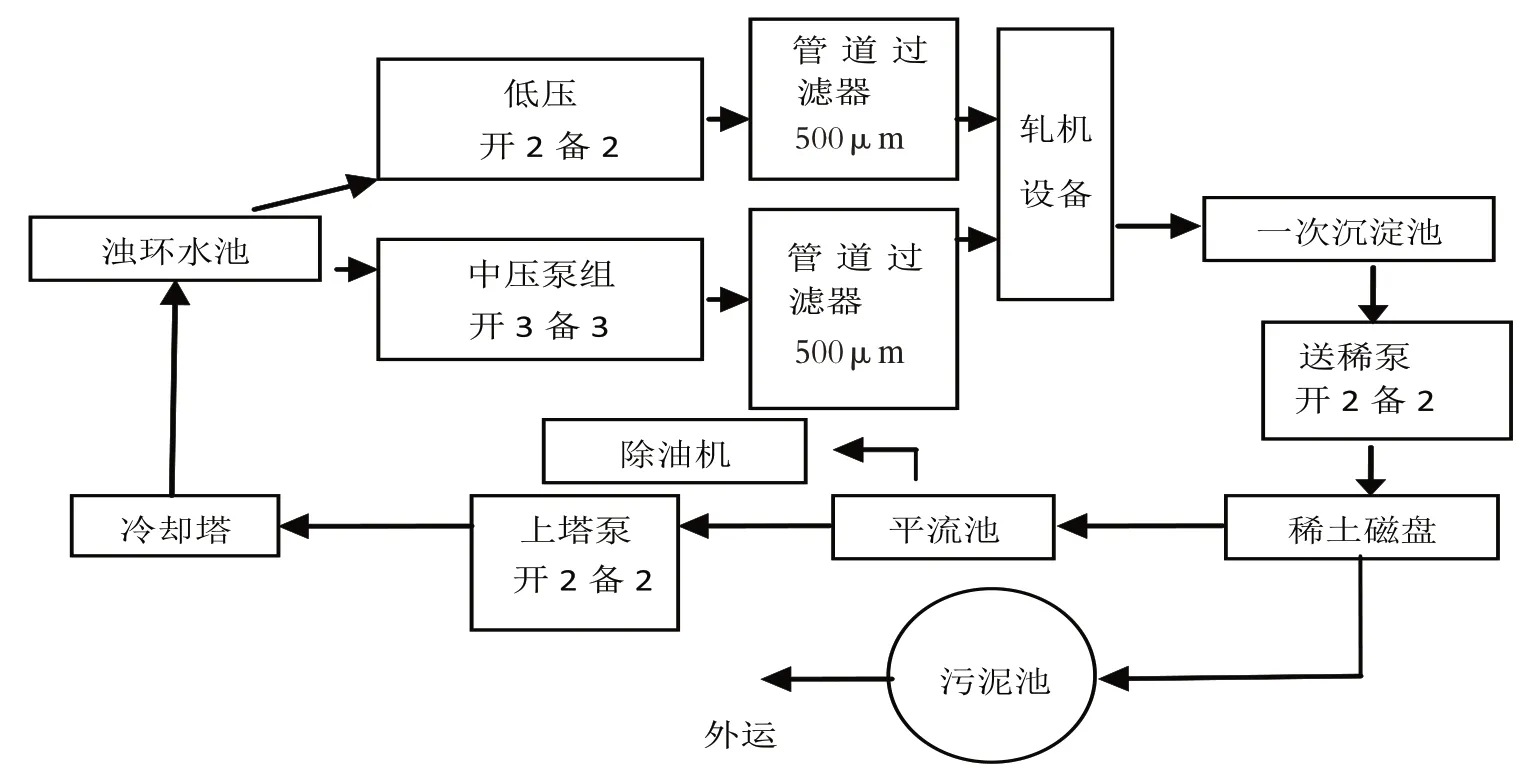

1 唐钢不锈钢公司热轧浊环水工艺

唐钢不锈钢公司的热轧循环水分为浊环水、净环水、层流冷却水3 个系统。热轧浊环水主要用于轧机的轧辊、辊道、高压水除磷机、卷取机等设备的冷却,其分为低压泵组(开2 备2)和中压泵组(开3备3),循环总水量大约在9 000 t/h。供水通过管道经出口多功能水力控制阀、蝶阀、管道过滤器到达生产线,回水通过渣沟回到一次沉淀池。含有大量铁渣的浊环水一边在沉淀池中沉淀,抓渣天车一边将沉淀的铁渣抓取出来,放置到旁边的渣跨中,浊环水在水池中平流沉淀,到另一边通过送稀泵组(开2备2)送到稀土磁盘机中,送稀泵组每台泵的流量大约为5 500 t/h。稀土磁盘机共5 组,主要用于将浊环水中含有磁性的物质吸附出来,通过疏泥绞龙排到后面的泥浆池中,吸附后的浊环水再通过稀土磁盘水池的平流沉淀,由浊环上塔泵组(开2备2)送到浊环冷却塔(5 台)冷却,最后回到浊环水池,上塔泵组每台泵的流量约5 500 t/h。

工艺流程见图1。

2 存在问题

图1 热轧浊环水工艺流程

由于送稀泵及上塔泵开启两台的流量均在11 000 t/h 左右,而浊环水回水流量为9 000 t/h 左右,为平衡水量送稀泵及上塔泵开启1台流量不足,开启2台流量过大,导致送稀泵及上塔泵启停频繁。送稀泵组在地下泵站,距地面19 m,管道直径1.4 m,启停泵水锤巨大,对水泵及逆止阀冲击极大,且电机为高压电机,泵组及电机故障频繁,事故隐患增加,设备使用寿命大大减少。

3 改进措施

通过各水池之间液位高度的不同,合理设置连通管道,来达到平衡水量的目的。其中浊环水池液面位于地面以上约2 m,稀土磁盘水池液面位于地面以上约3 m,一次沉淀池液位位于地面以下10 m。

稀土磁盘水池与浊环水池之间加装DN1100 连通管道,稀土磁盘水池侧的连通管道高度在水池溢流口以下约0.5 m,并在连通管道口处加装闸板,以便控制水池液位及连通管内流量,由于稀土磁盘水池液位高于浊环水池,可在冬季水温在27 ℃以下时,仅开启一台上塔泵,剩余水量通过连通管道流回浊环水池。

由于浊环水池与稀土磁盘水池位置高,一次沉淀池位置低,将稀土磁盘水池与一次沉淀池安装连通管后,稀土磁盘水池高液位的循环水可直接流回一次沉淀池,连通管道DN1000共50 m,稀土磁盘水池-一次沉淀池连通管与稀土磁盘水池-浊环水池连通管高度一致,稀土磁盘水池东西两侧各安装可上下活动的闸板,以便根据浊环水池与一次沉淀池的液位控制稀土磁盘水池内的循环水向一次沉淀池与浊环水池的流量,一次沉淀池侧连通管焊接水槽(宽1 m)伸出一次沉淀池墙壁,水槽末端焊接挡水钢板高1 m,使水流沿墙壁流入一次沉淀池,减少对池内循环水的搅动,达到送稀泵长期开启目的。

4 效果

4.1 连通管道安装完毕后,长期开启2 台送稀泵,每天减少十余次启停操作。

4.2 送稀泵高压电机使用寿命得到保证,减少了事故隐患。

4.3 浊环水增加了过稀土磁盘分离机的次数,水质情况更好,增加了1580浊环系统水质达标率。

4.4 减少了启停泵次数,出口蝶阀及逆止阀受到的水锤冲击减少,出口阀门故障大幅度减少。

4.5 经过试验,1580 生产线停车换辊时间在1 h 以内可保证只停浊环供水泵,送稀泵开启两台不停,各个水池不溢流;正常生产时,送稀泵开启两台,上塔泵开启一台,不管浊环中压供水泵组及浊环低压供水泵组如何启停,可保证各水池在连通管的平衡下,水量平衡。

4.6 减少送稀泵的频繁启停,可以有效降低水锤对逆止阀和泵体的损伤,增加设备使用寿命,且减少高压电机的启停次数有利于设备的长周期运行。

4.7 冬季在满足水温的前提下可减少上塔泵(630 kW电机)的开启,减少电力消耗,降低成本。

5 结语

3 个水池之间增加2 条连通管道后,1580 浊环水水量平衡问题得到解决,水泵启停次数大大减少,并减少了各类设备的故障率,节约了维修人工成本及备件费用;在冬季可少开一台上塔泵,节约了大量电力;且浊环水过稀土磁盘分离机的次数增加,水质也得到改善。