曼型煤气柜活塞旋转及密封油泄漏问题分析及处理

2021-01-04马金龙崔化师王利军崔洪民

马金龙,方 钊,刘 刚,崔化师,王利军,崔洪民

(北京首钢股份有限公司,河北迁安 064404)

1 概述

煤气柜在煤气系统中主要起到稳定煤气管网压力波动的作用,并持续稳定向用户供送气源。首钢股份公司的2 号15 万m³焦炉煤气柜为曼型煤气柜,直径53.629 m,底座面积2233 m2,侧板高度85.96 m,总高度90.797 m,气柜储气压力5.8~6.2 kPa。该气柜由柜底板、24 根H 型钢立柱及钢制侧板、密封系统、柜顶系统、活塞系统、电梯井和配套工艺管线组成。其中煤气柜的密封机构是由滑板、滑块、弹簧、套筒、帆布、木件、隔仓装置、悬挂装置、连通管和活塞内静止油箱等组成,密封机构和油水分离器是密封系统的主要部件,是日常检修维护的重点监控对象。

气柜运行状态数据由活塞上的密封系统各部分数据体现,活塞倾斜、活塞旋转、油泵启动次数等是主要运行指标。该气柜有效容积15万m³,此煤气柜在运行中密封油泄漏快,8 台油泵长期运行供油(单泵运行时间平均750 min/d),同时气柜运行中活塞旋转问题突出,严重影响到煤气柜的安全稳定运行。为避免因活塞油位快速下降,防回转装置失效造成气柜跑气事故发生,该气柜被迫退出运行进行检修处理。

2 气柜故障分析

2.1 煤气柜运行中活塞旋转

针对气柜活塞出现顺时针旋转问题,2016 年进行了检修,运行8 个月后防旋转滑块磨损减少10 mm,更换新滑块运行3个月时间里又磨损掉约8 mm,活塞旋转问题越来越严重。从导轮在立柱的运行轨迹来看,导轮运行中未在导轨中心位置上,80%的导轮均在轨道右侧行走,且导轮两侧面垂直度较差,垂直度偏差超出设计要求,使活塞运行时产生较大的水平切向力,导致活塞整体出现顺时针旋转。随着煤气柜运行时间的增长和轮面磨损的加剧,导致活塞旋转倾向愈发严重。

检修前,对气柜活塞全行程行走检查,活塞升至40 m 过程中旋转量较小,防回转装置与导轨轻微接触,导轮与轨道间存在一定间隙。40 m至54 m间活塞旋转量增大,防回转装置与导轨出现接触磨损情况,导轮与轨道接触紧密(无间隙)。从活塞整个行走过程分析,防回转装置基准位置与初始安装位置发生改变。活塞在40 m至54 m间旋转严重问题,说明此段气柜直径偏小,弹簧导轮补偿量达不到补偿要求,同时导轮垂直度存在偏差,当导轮与轨道的紧密接触后,产生较大的切向力,导致活塞出现旋转问题。

2.2 密封油泄漏原因分析

(1)密封滑板变形

煤气柜密封机构的滑板和壁板及立柱间设计有0.5 mm 间隙[1],允许滑板在限定范围内偏移。将气柜密封油全部放出后,检查发现各滑板中部及两端均出现不同程度变形。这可能是由于活塞运行中旋转,造成滑板左右偏移,两端出现变形。由于滑板两端有角滑块作为活动支点,当滑板左右偏移量过大时,与壁板间隙超过设计值,从而致使密封油出现大面积泄漏。

(2)套筒弹簧失效

煤气柜密封机构的滑板与活塞间设有套筒弹簧,两两间成“八”字排布,在有限范围内确保滑板始终与气柜壁板紧密贴合。随着活塞的上下运行,压紧弹簧始终处于伸长、压缩的动态变化中。活塞出现严重旋转问题后,各套筒弹簧位置发生改变,套筒弹簧对滑板的支撑强度和弹簧力降低,导致滑板与壁板间贴合面间隙过大。而若弹簧伸长量过大,会脱离套筒而失效,使壁板与滑板间压紧力减小,从而增大间隙和渗油面积。

(3)立柱角滑块失效

曼式稀油密封气柜是多边形柜体,立柱位置设置了密封角滑块,二者之间设置耐油毛毡,实现活塞上下运动中对立柱的滑动和密封作用。本次气柜停运检查,发现角滑块毛毡大面积严重磨损,局部磨损脱落,个别角滑块磨损变形,其密封已经失效,导致密封油从角滑块部位泄漏严重。

3 处理及控制措施

3.1 对活塞旋转的处理及控制

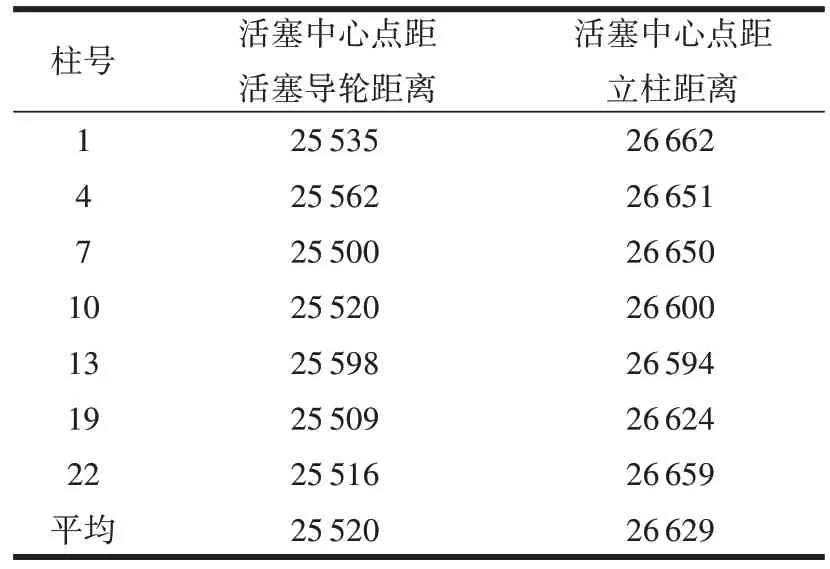

通过对基础数据的测量,计算出24组气柜立柱与活塞导轮支架立柱之间的实际距离,以实际距离与平均距离的对比,基本可判断活塞偏移的方向及大致偏移量[2]。部分数据如表1 所列。通过数据可以看出4#-16#立柱数据小于平均数据,17#-3#立柱数据大于平均数据。4#-16#立柱数平均数据为-28 mm,17#-3#立柱平均数据28 mm。结合气柜立柱分布图,大致可判断活塞偏向西南28 mm。

表1 活塞中心和气柜中心距数据 mm

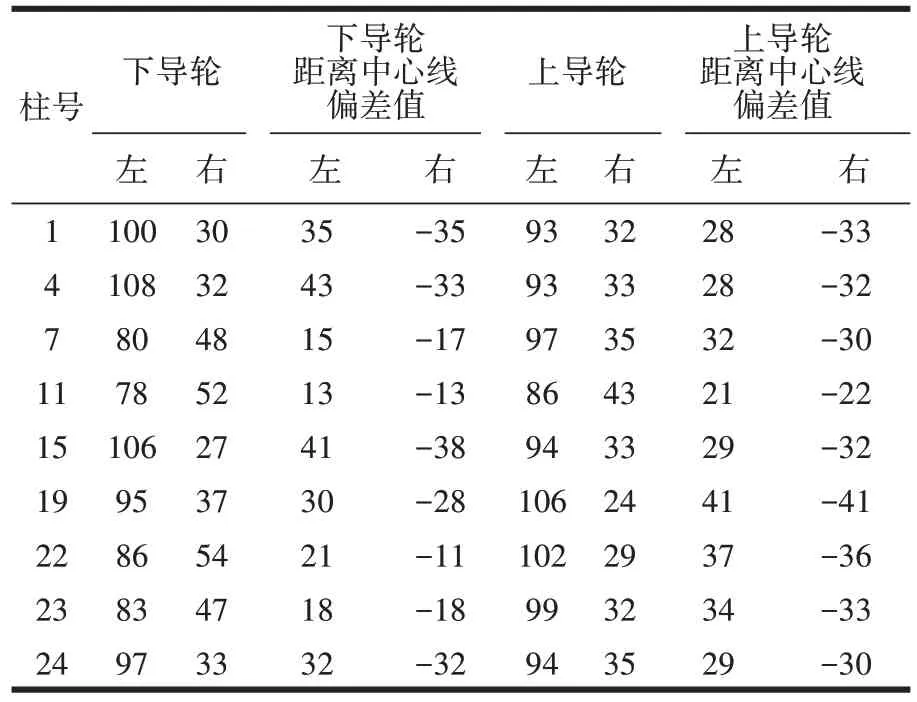

测量柜体结构各部数据参数,确定柜体导轮与回转滑块的偏差值[1],从而确认活塞旋转的纠正数值,从数据表2 可以看出导轮顺时针平均偏移轨道中心27.45 mm。确认偏差问题原因后,在活塞着床过程中,利用顶风机将活塞升高200 mm 的高度,利用机械力逆时针旋转活塞调转28 mm,使80%以上的导轮回到立柱轨道面中心,之后重新定位回转装置位置。

表2 导轮偏离轨道数据 mm

气柜各部件位置按初始设计值进行修正后,相对位置基本固定完成,气柜活塞旋转问题的另一个影响因素就是导轮,其在运行中对旋转的控制起到至关重要作用。根据前期数据分析,导轮垂直度、导轮轮面均存在较大偏差。处理过程中更换调节21个弹簧导轮及27个固定导轮,严格控制导轮垂直度。导轮轮面形式由原平面导轮更换为弧面导轮,使得导轮在运行过程中能够确保垂直度,减少切向力和旋转力,同时调整了导轮直径,确保运行过程中间隙得到较好控制。在调试过程中,对48个导轮与立柱间隙进行动态调整(未调整配重,因为对倾斜度影响较小),确保对应导轮的受力均匀,有效控制活塞的倾斜度。

3.2 对密封油泄漏的处理及控制

滑板密封机构的变形、端部的磨损是导致密封油泄漏的根本原因。检修过程中对滑板及密封部件进行更换,滑板材质选用SPCC 冷轧板,每块滑板长度尺寸根据对应气柜壁板重新加工,端部与角滑块结合部位预留间隙控制在设计范围内,滑板角部滑块工作斜面同侧板间隙均≤0.5 mm,减少角接部位渗油量。安装就位后,首先调整活塞吊架轴向活动量控制在3~4 cm,在活塞产生旋转时吊架在横向上具有一定的弹性补偿量,避免脱落造成滑板中部受力不均。其次,滑板固定后调整支撑弹簧,各部弹簧的伸长量控制在弹簧长度115~118 mm,滑板与壁板间隙基本控制在0.5 mm 以内[1]。油槽封底帆布更换后,圆木帆布安装不低于滑板下沿,帆布平顺无褶皱、径向切向松紧度适当,帆布接头搭接按设计要求安装。气柜通气调试过程中通过微调导轮垫片来调整活塞倾斜量,升柜与降柜最大倾斜值均为60 mm。满足验收标准。测量数据见表3。

表3 气柜调试数据 mm

4 效果及总结

调试完成后,气柜运行中单台油泵运行时间由检修前750 min/d降至250 min/d,达到检修预期效果(8台泵累计运行时间小于2500 min/d[1])。滑板与气柜壁贴合良好,活塞密封机构运行平稳,活塞升降无顿挫感。滑板、弹簧、弹簧套筒运转过程中无异音、活塞无抖动或顿挫感,各部变形量达到设计要求。各导轮与气柜导轨板间隙适中,在活塞升降过程中,导轮旋转灵活,挤压变形量较小。活塞防回转装置滑块与立柱侧面总间隙小于4 mm,气柜检修后达到设计及使用要求。

首钢股份有限公司曼型煤气柜检修消除了故障并达到预期效果。总结经验如下:(1)停柜过程中将气柜着床位置按原始设计位置调控,确保活塞原始点位偏差得到较好控制;(2)在活塞中心和柜体中心调控过程中,按新建煤气柜施工的测量数据调整导轮与侧板间距,尽量控制两个中心点的偏差,减少间距误差导致的活塞受力不均,从而降低活塞旋转问题的发生[3];(3)在调控导轮的过程中严格控制垂直度和导轨中心,减少切向力的产生和受力不均,有效消除旋转问题的根源;(4)另外,还应周期取样分析密封油(粘度对气柜密封影响较大),建议运行三年后对密封油每年做全指标化验分析。