基于PLC 控制的桥式起重机电气设计分析

2021-01-04范章健

范章健

(厦门国际货柜码头有限公司,福建厦门 361000)

0 引言

桥式起重机传统电气控制系统接线复杂,运行中经常出现故障,控制效果较弱,且维护维修困难[1]。本文以ABB-PLC 控制系统为例进行分析,该系统提供AC 800M 控制器硬件配置信息,将其应用到桥式起重机控制中,具有控制线路简单、控制系统安全智能等特点,可以有效提高生产效率,促进相关产业的稳定发展。

1 关于桥式起重机

桥式起重机由电动机驱动车沿轨道纵向前后运动,另一车及提升机构由电动机驱动,沿桥架轨道控制设备左右运动[2]。若升降重物,则由起重电机驱动垂直运动,实现重物多角度、多方面运动。而PLC 桥式起重机的电气系统由配电保护板块、主副起升机板块、PLC 控制模块等构成,各个模块由PLC 控制器、变频器、纠偏设置、安全保护构成。ABB 品牌的PLC 控制器由AC 800M 控制器、机柜、CB(Control Builder)编程工具、I/O 中心、CEX-bus 通信线、CPU、DIN 轨道等内容构成。

2 PLC 桥式起重机电气控制系统理论设计

PLC 为编程逻辑控制器,将可编程数字储存设备、电子集成技术、逻辑控制技术结合起来,灵活控制设备运作。PLC 技术可以实现系统计数、定时、步进、数据处理、通信联网等多功能操作。

2.1 变频器设计

桥式起重机设计选择AC 800M 控制器,而其变频器优势突出:

(1)软件性能好,控制程序对变量负载的速度、转矩、电气制动控制效果突出。

(2)安全性能突出,保护功能齐全,过流、过载、过压都有报警和保护功能。

(3)具有限流功能,系统启动对电网影响小,不会影响电网其他设备稳定运行。

(4)具有零速转矩功能,吊钩从运行到降为零速,系统先产生一定转矩,指导电磁制动器抱住电动机轴,避免溜钩[3]。

2.2 PLC 程序设计

按照输入、输出信号数量、参数及性能需求,PLC 选择ABB系列,以块式编辑,突出优势主要有两个。

(1)该程序有6 个30 kHz 计数器,可以实现“高速转换”,两路独立的20 kHz 高速脉冲输出,支持二进制码转换为起升高度,也可以细微调整起升高度参数,确保起重机稳定运行。

(2)程序含两个RS-485 通信编程口,变频器开关量控制功能突出,变频器起停、速度等开关量可实现个性化控制。设计PLC 程序有PPI、MPI 通信协议桥式起重机小车及起升变频器起停、速度给定的控制质量较强。

2.3 备用应急系统

一般桥式起重机PLC 及变频器控制都有备用系统,正常运行为总线通信模式,支持起重机正常运作。而另一套则为开关量控制方式,用于处理应急问题和突发问题。若遇到总线紧急情况,PLC 及时切换应计系统,以开关量控制系统,并将紧急情况反馈给操作热源,显示故障信号[4]。此外,两种操作系统其操作速度相同,在操作方面分析,两系统切换无异样操作,仍可保证系统运行稳定。

2.4 自动纠偏及电气同步设计

以双钩式桥式起重机为例,设备启动后,系统自动进行纠偏查验,确保双钩作业位置保持同步。若偏斜量超出系统设置极限,纠偏系统进行自动纠偏处理。PLC 系统不是动态纠偏,其利用系统中的两个阈值,一个可启动双钩自动纠偏,一个可结束自动纠偏。电气同步则是在交流传动过程中,以具有均衡电机的电轴系统支持其同步。

2.5 系统安全设计

(1)超载保护:若重量达到可承受总重95%,则系统报警;重量超出总重105%,则系统输出停止信号,控制起升机下降。

(2)限位保护:对主副起升限位,起升机构左右、上下限位,若达到限位值,则自动切断该方向电源[5]。

(3)急停保护:设置有急停开关,紧急时期可按下,立刻切断总电源。

(4)热继电器保护:通过电机的电流超出额定电流,会导致电机过热,严重时会导致电机瘫痪。所以设置有热继电器保护,若电机温度过高,则继电器运行,断开主回路,保护电机。

3 基于PLC 控制的桥式起重机电气设计实践

3.1 设计方案

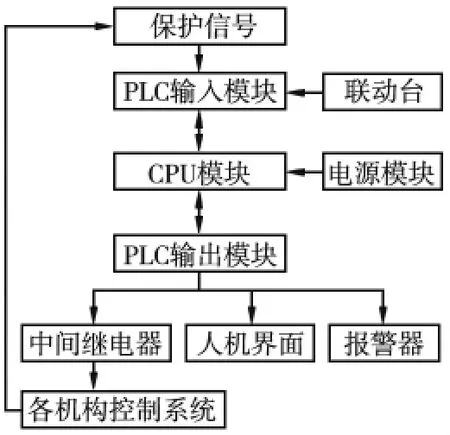

完整的PLC 控制桥式起重机电气系统有6 个模块,分别由主升起机构、副升起机构、大小车运行模块、PLC 控制机构构成。系统通过联动台控制器,输出信号给继电器、指示器、报警器、显示屏(图1)。

3.2 控制系统安全保护

控制系统的安全保护包含安全门开关、超载保护、断相保护、限位保护、急停开关、零位保护等,上文已做详细叙述,在此不作赘述。

3.3 输入输出信号合计

按照桥式起重机使用安全及控制档位要求,需以下信号:主副钩起升、下降、2、3、4 挡,小车大车前后左右4 个方向变换及2、3、4 挡;而对应的起升限位、大小车等,也是需要输入输出的重要信号之一。经确定后,发现共有48 个反馈信号,且和之前对应的为31 个信号,较为重要的信号为照明、急停、复位等。

3.4 PLC 内部逻辑运算及梯形图绘制

3.4.1 PLC 扫描执行原理

在采用PLC 进行扫描执行的过程中,PLC 先对系统的输出量进行采集,之后按照规定的程序进行执行,执行之后对输出量进行控制,最终控制程序按照要求内定运行。如图2 所示,扫描从第一指令开始,无间断地按照程序运行,之后再从头扫描。

图1 系统示意

图2 PLC 扫描原理

3.4.2 梯形图绘制分析

梯形图主要由安全保护、功能选择、控制设备、故障输出4个关键部分构成,在具体设计中,需确保设备可安全运行,以此实现各个位置的逻辑互锁,保障设备运行安全且稳定。在确保安全且准确基础上,让梯形图更加简单,便于完善。

3.5 硬件选型及设计

3.5.1 PLC 选型

选型上选择I/O 信号,控制好输入输出的各个信号,控制好信号的性质、参数等内容,保证输出的信号是想要的信号。PLC还通过SIMENS S7200CN 支持,其核心的CPU 可输出24 或16的数字量,对其扩展之后可以达到248 路字量,整体性能突出。采取此字节执行系统操作,对应数据储存空间,含6 个独立运行的30 kHz 计数器,两个独立20 kHz 脉冲输出。PLC 还有两个RS-485 通信编程口,具有多种协议功能,可实现数据传送、比较、四则运算。系统中CMP(Chip Multi Processors,单芯片多处理器)指令可对数据比对分析,MOV 指令对数据传输,SEGL 指令检查指令是否有故障参数,若有则显示给数码管。SRMR 指令可产生闪烁控制信号,以此输出声光报警信号。系统的CPU、扩展模块其高深度各不相同,而不同的模块则采取扁平通信线方式连接。将各个模块以上述方式拼接在一起,形成统一长方体,可很好地应用到机电一体化系统。

3.5.2 故障显示的选型设计

配置大型的桥式起重机,需要设置好设备监控系统,监控系统随时监控起重机运作状态,在操作人员操作起重机时,可确保人员了解桥式起重机自身状态,检查各个机构的限位情况,分析主要部分的工作状态等。若桥式起重机出现系统安全隐患,则可以通过这个监控系统及时发现隐患,并作出正确处理。本文设计的桥式起重机PLC 系统选择TP170A 作为文本显示器,直接显示系统状态。

TP170A 显示器的人机交互界面为先进的触摸式交互界面,工作人员通过手指触屏即可实现不同功能操作。TP170A 显示器可以和PLC 或一些带通信口的控制器相互配合,通过文本、图形的方式,直观反映出系统状态,监控烯烃运行。同时,TP170A可以对PLC 内部的寄存器、继电器数值等进行修改,便于操作人员灵活控制起重机,实现很好的控制效果。具体的应用中,应采取WinCCflexible 软件,实现系统操作,通过计算机支持,可提高系统控制能力。在WinCC flexible 软件支持下,可以在计算机上自由操作画面,对有需求的画面,可在计算机上下载下来。此外,应用此系统,若运行出现各种故障信息,则可以将故障信息展示在计算机上。计算机显示器显示的内容,可以是图形、位图、图表、背景图画等,不同的内容可满足用户各方面的使用需求,用户权限也大大增加。接口上分为RS-232、RS-422、RS-485 三个,用户可根据自身需要灵活选择端口。

4 控制效果分析

应用PLC 系统对桥式起重机控制,发现其控制效果突出。采用PLC 系统,其可实现桥式起重机平滑调速且效率较高,与原串阻调试方式相比,采用PLC 系统控制桥式起重机运作,起重机起动较为平稳,且可以准确定位。系统通过控制页面、手柄等相互协调,控制信号输出,可调整电机的实际转速,整体操作较为方便,共有4 挡位可调整,调速的范围较宽,且可针对工程生产要求选择合适的运行速度,控制大小车启动、制动、加速、减速等操作。除此之外,采用PLC 系统控制桥式起重机,其节能效果突出,节能率比传统电阻调速控制高节省35%电力且控制回路较为简单,通过PLC 可实现系统软启、软停,系统对桥式起重机齿轮、电机等都无冲击,不易发生故障。后期对PLC 系统维护,维护工作较为简单,仅需专业人员对PLC 系统分析测试即可,维护费用大大降低,电机启动及停止的冲击电流问题也得到有效解决,加之PLC系统可对电机落实保护功能,使得桥式起重机的行车安全性、效率大大提高,进而提高桥式起重机使用寿命。

5 结束语

综上所述,针对桥式起重机的作业需求及相关机构参数,提出以PLC 技术对其控制系统设计,并对其硬件系统等进行设计分析。由PLC 系统技术支持的桥式起重机,其系统安全性突出,且操作简便,可大大提高桥式起重机的控制性能,提高起重机工作效率。本文在现有技术基础上,提出以PLC 控制代替传统继电器、电阻调速等,对电气控制系统及电路保护进行安全设计,将桥式起重机的控制效率简化分析。采用PLC 技术,还可以及时检测出系统存在的不良现象,提前发现安全隐患并报警,有利于及时排除故障,降低故障后果,提高起重机的实际工作效率,所以PLC 技术在当前及未来的市场中应用前景广阔。