金属件涂装线油性漆切换水性漆技术改造

2021-01-04白国华

白国华

(大阳新能源汽车(洛阳)有限公司,河南洛阳 471000)

1 现状

根据国家相关环保要求,工业企业要实现全面达标排放。大阳新能源汽车(洛阳)有限公司(以下简称“公司”)涂装部金属件烤漆生产线承担着摩托车发动机外观件、链盒、后叉、车架、油箱等零部件的涂装工作,采用油性漆喷涂工艺,排放未进行VOCs(Volatile Organic Compounds,挥发性有机物)深度净化处理,不符合环保要求。经深入了解,VOCs 深度净化处理工艺,投资费用和运行成本较高,治理难度大。随着近几年油漆性能的技术改进,用于金属件喷涂的水性油漆价格逐步下降,喷漆成本仅比油性漆高约25%,但水性油漆排放的VOCs 浓度较低[1]。在保证产品质量的前提下,可以从源头控制VOCs 的产生和排放,满足环保要求。

2 改造难点及工艺流程

改造难点主要有5 个:①油性漆与水性漆喷涂工艺差异大、变化点多;②现有涂装线体结构尺寸有一定的局限性,改造设计方案难度大;③改造部位多,工作量大,需要对输送线、流平室、调漆室、侧喷机[2]、消防系统和燃气管道等进行改造;④改造施工存在大量交叉作业,影响施工安全;⑤改造施工要结合公司生产计划,可用施工周期短。

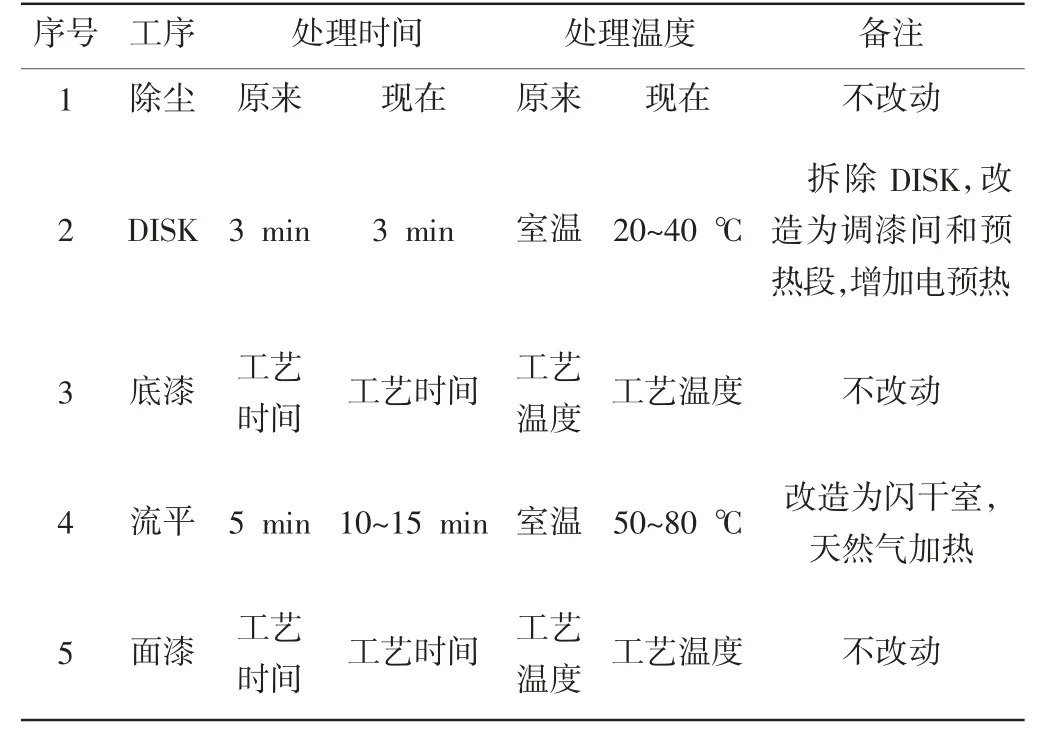

根据水性漆作业工艺流程,结合现有线体布局,确定最合理的工艺方案(表1)。

表1 改造前后工艺流程对比

3 改造方案

3.1 原有DISK 喷房改造为调漆间和预热段

(1)拆除DISK(自动静电喷漆设备)喷房,改建为调漆间和预热室(预热时间1.5 min),通过预热提高工件表面温度(20~40 ℃),满足底漆喷涂要求。

(2)调漆间室体材料1.5 mm 镀锌板制作,内部采用10#型钢骨架喷漆处理,保证钢结构强度。设置防火门,观察窗5.0 mm钢化玻璃,调漆间内置防爆净化照明灯,地面铺设3 mm 防滑、防静电花纹铝板。

(3)调漆间利用现有涂装线供风机组供风,增加排风风机及送排风管道,排风管道采用1 mm 镀锌板,接入现有排风系统。为便于调漆,调漆间内部增设纯水进排水管路,进水管路从前处理纯水洗引出,排水管路与吹灰室水槽连接。

(4)调漆间安装空调,防止冬季温度过低,水性漆结冰。

(5)预热装置采用电陶瓷发热管,采用富士温控器控制,加热温度20~40 ℃,升温时间小于10 min。

(6)预热室体镀锌板铺设50 mm 保温棉及内板(密度80 kg/m3),炉体外接缝400 mm 处温度为室温+15 ℃,防止热量损耗和人员烫伤。

3.2 调漆间、底漆流平改造成闪干炉

(1)现有底漆流平室及配漆间改造为闪干室,尺寸(长、宽、高)8000 mm×5800 mm×4000 mm,闪干温度50~80 ℃,满足底漆喷涂后的表干、闪干和冷却等工艺要求。

(2)闪干室外围板用1.5 mm 镀锌板,保温层100 mm,密度为80 kg/m3,内部采用10#型钢骨架做支撑,炉体外接缝400 mm 处温度为室温+15 ℃。利用现有油漆固化炉废气燃烧装置的尾气预热,温度可控。另外又增加了一套燃气加热装置及控制系统,两种加热方式互补使用,既节能又可满足工艺温度要求。

(3)闪干室进出口设置隔热板和风刀,送风采用高压风机,防止炉内热量外窜至底漆、面漆喷房。后端设置冷却段,工件进入面漆喷房温度降至40 ℃左右。

(4)热风循环系统由炉体、送回风管道、废气排放系统、底框架、内框架等组成,每分钟循环2~3 次:①炉体独立设置加热炉,热风通过风机循环;②搅拌风机置于烘炉内部,设调节阀确保炉内温度场的均匀,便于调节;③主体框架由型钢制成,框架结构设计合理牢固。烘干通道外板与框架之间应尽量减少钢性连接,以减少传热。炉板内板为1 mm 镀锌钢板,外板为0.8 mm彩钢板,颜色与线体其他部位保持一致;④自常温升至80 ℃控制在30 min 以内。其中,温控采用两点测温、单点控温方式;设置有超温保护开关对燃烧系统进行保护,遇超温或风机故障及时关闭加热系统并发出声光报警信号;并设置低温报警信号装置。燃烧机和循环风机之间应设置电气互锁,确保正常工作。

(5)加热系统结构:①燃烧室按空气动力学、热工等设计计算,运行可靠;②天燃气直接加热,温度均匀洁净。送回风管路均为下进顶回,烘道顶部布满循环管道,利用循环风机抽取方式在炉体底部循环。炉体内的热量通过炉内的送回风管循环,充分搅拌,最大利用热量;③燃烧机选用百得产品,热量627 600 kJ。燃烧机与燃气管道截止阀连接管路上设置减压阀、过滤装置等;④热风循环风机采用特制耐高温、低噪声插入式风机,风量为360 m3/h,风机内置于保温室体(轴承外置),安装位置留维修空间。

(6)风管均采用1 mm 镀锌钢板制作,外部做加强和保温措施。排风风机选用国内知名品牌产品,排风管并入废气排放系统。

(7)改造内容符合钢结构安装规范标准及国家相关技术标准。

3.3 输送系统

(1)在预加热段和闪干段增加21 m 输送链和轨道,满足水性漆喷涂加热、流平时间要求。

(2)改变预热段输送链运行轨迹,满足工件预热条件。

(3)增加的输送链应采用QXT-250 双轮导向悬挂链,单个吊点承重50 kg,吊挂间距750 mm。轨道QXT-250 型,弯轨材料16Mn,水平方向半径600 mm,确保工件转弯时不干涉。

(4)增加一次吊板、C 形钩、固定节油盘、十字拨叉、圆形节油盘、接油槽等输送链附件。

(5)调整驱动及张紧装置,确保链条加长后整线运行平稳,无爬行及明显抖动现象。

3.4 电气控制系统

(1)闪干室采用PID 恒温控制方式控温,富士数显式温控仪,控温误差在±5 ℃(工件)之内;设置超温保护开关和低温报警信号装置。燃烧机和循环风机之间应设置电气互锁,确保正常工作。风机具备自动延时关机功能,在15 min 以内时间可自设定,便于加热系统的冷却。

(2)所有电机均设有空气开关、热继电器等保护系统,可有效对过载、短路、断路等进行自动保护。

(3)修改PLC 和触摸屏程序,改造部分与整线集中控制,与线体其他部位安全互锁。

(4)电气控制的设计与安装符合国家相关技术规范。

3.5 消防系统和侧喷机等改造

(1)在改造后的调漆室及闪干室重新敷设安装有:二氧化碳气体灭火管路,并对管路进行耐压试验及密封性试验;二氧化碳气体灭火释放喷头;火灾自动报警系统的防爆管线;火灾自动报警系统防爆电子定温火灾探测器及防爆火焰火灾探测器。

(2)在调漆间和闪干室门口安装放气指示灯、急启急停按钮及声光报警装置。

(3)改造部分与原有消防系统主机联锁通信,确保消防系统安全可靠。

(4)改造所用的管路、线路均采用防爆、耐火材料。

(5)新增报警装置、按钮和指示灯等采用海湾产品。

(6)改造后消防系统自动切断保护区域内供、排风设备电源的功能。

(7)将底漆和面漆MarkⅡ型溶剂型静电喷枪系统改造为RSW 水性自动静电喷枪系统,以适用于跟踪往复机进行油性及水性涂料喷涂。

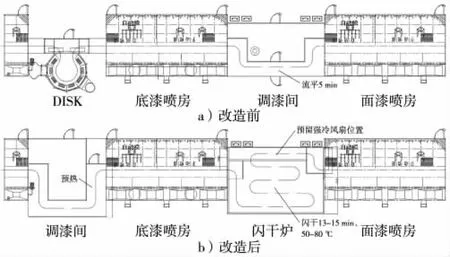

3.6 改造前后平面布局(图1)

图1 改造前后平面布局

图2 排放物VOCs 检测结果

4 结论

涂装线技术改造后已投入使用近一年,整线运行平稳,产品表面喷涂质量满足工艺要求。对排放物进行连续检测,结果为:VOCs主要成分甲烷含量0.72 mg/m3,非甲烷总烃含量7.35 mg/m3,苯含量0.00 mg/m3,甲苯含量5.00 mg/m3,二甲苯含量0.00 mg/m3(图2)。这表明,改造后喷涂工艺排放满足GB 16297—2018《大气污染物综合排放标准》相关要求。