压缩机轴位移异常分析及处理方案

2021-01-04席光耀

席光耀

(铜陵有色金冠铜业分公司,安徽铜陵 244000)

0 引言

某厂空分系统原料压缩机计划于2017 年3 月进行大修,主要目的是对压缩机转子、定子、轴承及密封进行预防性维护,同时对仪表线路及探头进行复测检查。

压缩机为单轴4 级压缩,壳体为水平剖分式结构,首级叶轮与次级叶轮间配套推力+径向组合轴承(进气侧轴承),用于承受转子支撑及轴向作用力。末级叶轮背面配套径向轴承(排气侧轴承),用于承受转子径向力,径向轴承采用可倾瓦轴承,推力轴承采用米歇尔型轴承。

压缩机转子采用一套轴位移监测系统,用于测量转子运行过程中的窜动情况。一旦出现异常则会触发联锁报警或跳车,保护机组以避免推力轴承瓦面损伤,以及转子与定子碰擦。轴位移测点固定在进气侧轴承座壳体上,方向由排气侧指向进气侧,测向一级叶轮背面。

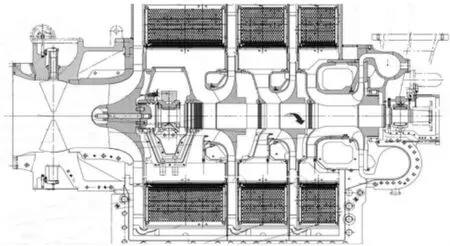

压缩机剖面简图如图1 所示。

图1 压缩机剖面简图

1 现状说明

压缩机于3 月13 日开始进行轴位移调整,现场具体布置参见图2。轴位移调整及探头安装一般采用现场测电压或者室内看位移两种方法,现场采用测电压方法进行。

具体实施步骤:①安装好径向轴承下半部分,吊装转子与机组之上,安装好径向轴承上半部分及推力轴承,恢复轴承压盖;②将百分表放置合适位置,盘动转子并测出转子总窜量(实测总窜量0.42 mm);③将转子推至一侧,百分表归零,再将转子盘动推至中间位置(百分表表显数据0.21 mm);④确定好零点电压,保证测量值始终在探头特性的线性范围内;⑤安装探头,取间隙电压为DC 9.75 V 左右的位置为探头固定位置,锁紧探头螺栓;⑥固定仪表线路,进入下步安装工序。

图2 轴位移安装位置

待试机前检查发现轴位移异常现象,正常设计值参见表1。DCS 监控轴位移显示值分别为0.902 4 mm(ZI40115A),0.845 8(ZI40115B),理论上2 个探头显示值应为0 mm。2 套轴位移测点ZI40115A 和ZI40115B 在此次大修前后存在明显差异。随着生产负荷提升,压缩机导叶逐渐开大,轴向力会有所变化,轴位移可能会进一步增加的风险,目前轴位移处于报警及跳车至边缘,随时会联锁跳车,影响生产。

表1 压缩机轴位移设计报警连锁值

2 原因分析

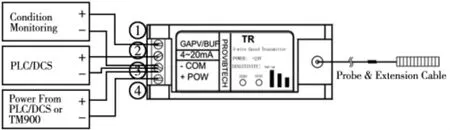

压缩机轴位移监测系统采用本特利产品,主要由探头(BN 330705)、延伸电缆、前置器(ProvibT Ax/BN/9m TR3102)和相关附件构成,位移零点电压缺省设置为DC 9.75 V。前置器上有4个端子(图3),测量1#、3#端子读出的数据是探头间隙电压(状态监测),测量2#、3#端子读出的数据是前置器反馈至DCS 的电流信号(PLC/DCS),3#、4#端子是控制电源。

图3 前置器结构简图

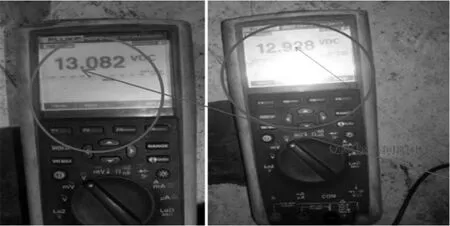

检查DCS 轴位移监控数据,调整完后轴位移数据即为0.902 4 mm/0.845 8 mm,试车后复测探头间隙电压为DC 13.082 V(ZI40115A),DC 12.928 V(ZI40115B),如图4 所示。说明轴位移调整过程中间隙电压测量有误,造成偏差。后经现场测试,前置器端子选取有误,且误测端子作为间隙电压是造成轴位移偏差的原因。

图4 复测探头间隙电压

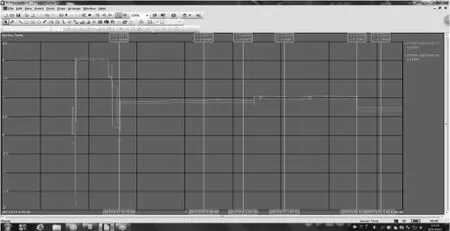

在安装过程中对转子密封盘车跑合,调整对中等均需转动转子,转子的位置势必不会保持在零点位置,转子的位置经过盘车即发生变化,如图5 所示。

图5 安装调试期间轴位移变化趋势

盘车过程中轴位移数据见表2,转子不同程度上往进气侧和排气侧极限位置靠拢,且相对数据变化幅度均在0.21 mm 范围内。这样更加能确定首次调整后的位置(0.902 4 mm、0.845 78 mm)即为转子实际零点位置。尤其需要注意的是,3 月19 日试车前轴位移数据(0.72 mm、0.64 mm)不能作为零点位置,转子的盘车以及联轴器的安装均会造成轴位移的变化,此时转子实际位置靠近排气侧。

3 处理方案

通过取证分析,确定异常现状原因,然后进行推算,确定后续处理方案。压缩机轴位移X 与探头间隙电压U 关系为U=S[X-Xmin]+U0-S∣Xmin∣,其中,S 为灵敏度,8 mV/μm;Xmin为探头量程最小值,-2 mm;U0为位移零点电压缺省值,9.75 V。

表2 压缩机轴位移安装调试过程中变化值

根据现场转子实际窜量可知,轴位移X 应在-0.21~+0.21 mm波动,间隙电压U 应保持在8.07~11.43 V,日常可通过复测间隙电压推算出转子实际轴位移。若按照0.902 4 mm/0.845 78 mm 作为零点重新调整,间隙电压应保持在16 V 左右。

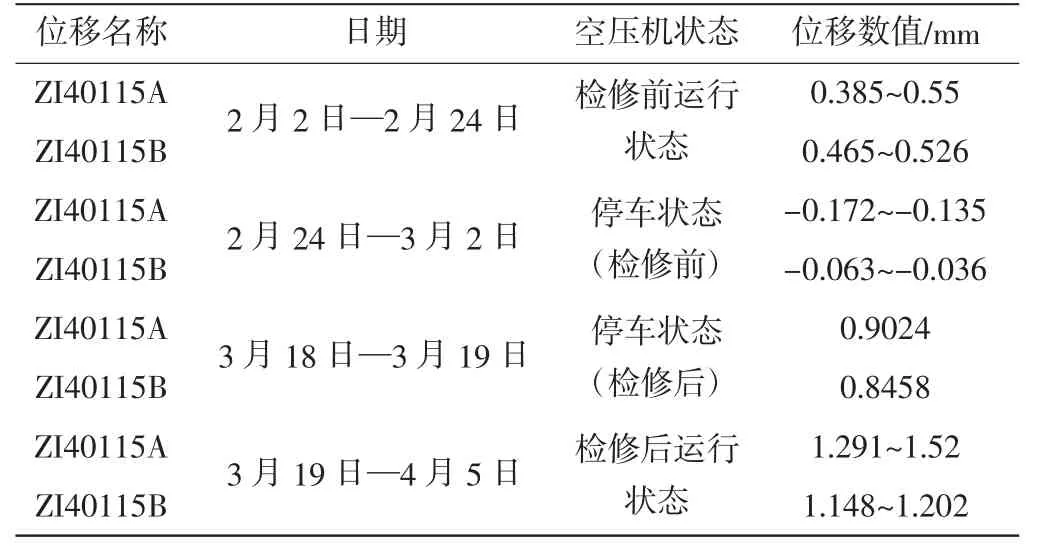

由表3 可知,压缩机检修前ZI40115A 运行数据在0.385~0.55 mm,ZI40115B 运行数据在0.465~0.526 mm,转子零点位置为0。依此推算,当前空压机轴位移ZI40115A 运行数据应在1.287~1.452 mm,ZI40115B 运行数据应在1.310~1.371 mm。实际运行过程中,轴位移的变化与诸多因素有关,例如,转子残余不平衡力的影响,密封泄漏量的影响,推力轴承及润滑状况的影响,轴位移自身监测系统的影响,环境温度影响,转子壳体热膨胀因素影响,IGV 及BOV 开度的影响等,针对不同故障的诱因采取的对策不尽相同。

表3 压缩机轴位移在检修前后对比

经讨论,提出如下3 种方案。

(1)方案1。按首次反馈的零点位置,重新设置报警及跳车值(表4)。针对后期遇到的异常状况,再酌情调整。

表4 压缩机轴位移修改方案

(2)方案2。停机调整,具体做法:停空压机,冷却足够时间(确保空压机内外温度接近),拆除隔音罩(行车进行吊装作业)。拆开空压机上壳体人孔盖,进入空压机进气侧轴承座上部,拆除轴承座上压盖。拆除空压机联轴器、排气侧轴承端盖及各项仪表,安装盘车器手动盘车,打表将转子找至零点位置。重新调整轴位移探头,回装各零部件及仪表。排除冷机时间、拆除隔音罩时间,设备检修时间预计需要48 h。

(3)方案3。停机调整,具体做法:记录当前停机轴位移数据,在实际数据基础上分别减去0.902 4 mm(ZI40115A),0.845 8 mm(ZI40115B)。拆开空压机上壳体人孔盖及轴承座上压盖,手动调整轴位移探头。同时对照DCS 数据,保证调整数据与计算的数据相同即可,恢复安装。该检修时间预计8 h。需要指出的是,该方案前提是确认转子零点位置,实际意义与方案1 并无多大区别。

因压缩机揭盖检修耗费时间较长,严重影响生产计划,后续采用方案1 计划执行,按程序申请调整联锁值,并计划在2018年大修,重新调整轴位移。

调整联锁值后,机组持续稳定运行至2018 年大修,期间未因轴位移异常发生联锁。2018 年大修检查,压缩机推力轴承巴氏合金无磨损,瓦面状态良好。

4 经验和启发

(1)通过学习掌握轴位移与间隙电压的对应关系,以便常规检查时即可复核转子实际状况与DCS 数据是否吻合。

(2)机组轴位移安装间隙与运行过程中的数据相差较大。主要是机组本体、探头等受热会朝向自由端膨胀,常规检查务必等到机组完成冷却到常温后进行测量,数据相对准确。

(3)条件允许情况下应当立即重新调整,否则一旦出现问题,轻则跳车,重则导致轴承磨损,机组不可逆损伤。

(4)此次案例给设备管理人员带来深刻教训,实际工作中多加细心,凡事要系统性考虑、确认。才能保障工作质量,往往一个小小疏忽带来的结果是惨痛、巨大的。