无镍高氮奥氏体不锈钢软化工艺研究

2021-01-04翁建寅鲍贤勇瀚1

翁建寅 彭 伟 鲍贤勇 李 北 董 瀚1,

(1.钢铁研究总院,北京 100081;2.飞亚达精密科技股份有限公司,广东 深圳 518057;3.上海大学材料科学与工程学院,上海 200444)

无镍高氮奥氏体不锈钢是一种新型结构材料[1]。与常用的手表行业外观件材料SUS316L钢相比,无镍高氮奥氏体不锈钢以价廉、易得的锰和氮替代镍元素,并添加钼元素进一步提高耐蚀性,逐渐发展成高氮低镍或无镍奥氏体不锈钢[2-3]。这种钢不仅具有良好的耐蚀性能,还由于其超低镍溶出,不会使人体皮肤过敏[4],能替代316L钢等用于手表的外观件。

氮是高氮奥氏体不锈钢的主要元素,其含量影响材料的工艺性能和使用性能。目前高氮奥氏体不锈钢的相关研究主要集中于第二相析出[5]、生物相容性[6]、耐蚀性[7]、焊接性等方面[8],对无镍高氮奥氏体不锈钢冲压性能的关注较少。本文研究了无镍高氮奥氏体不锈钢手表壳坯冲压成形后的软化处理工艺。

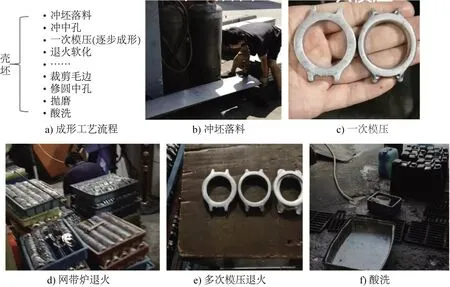

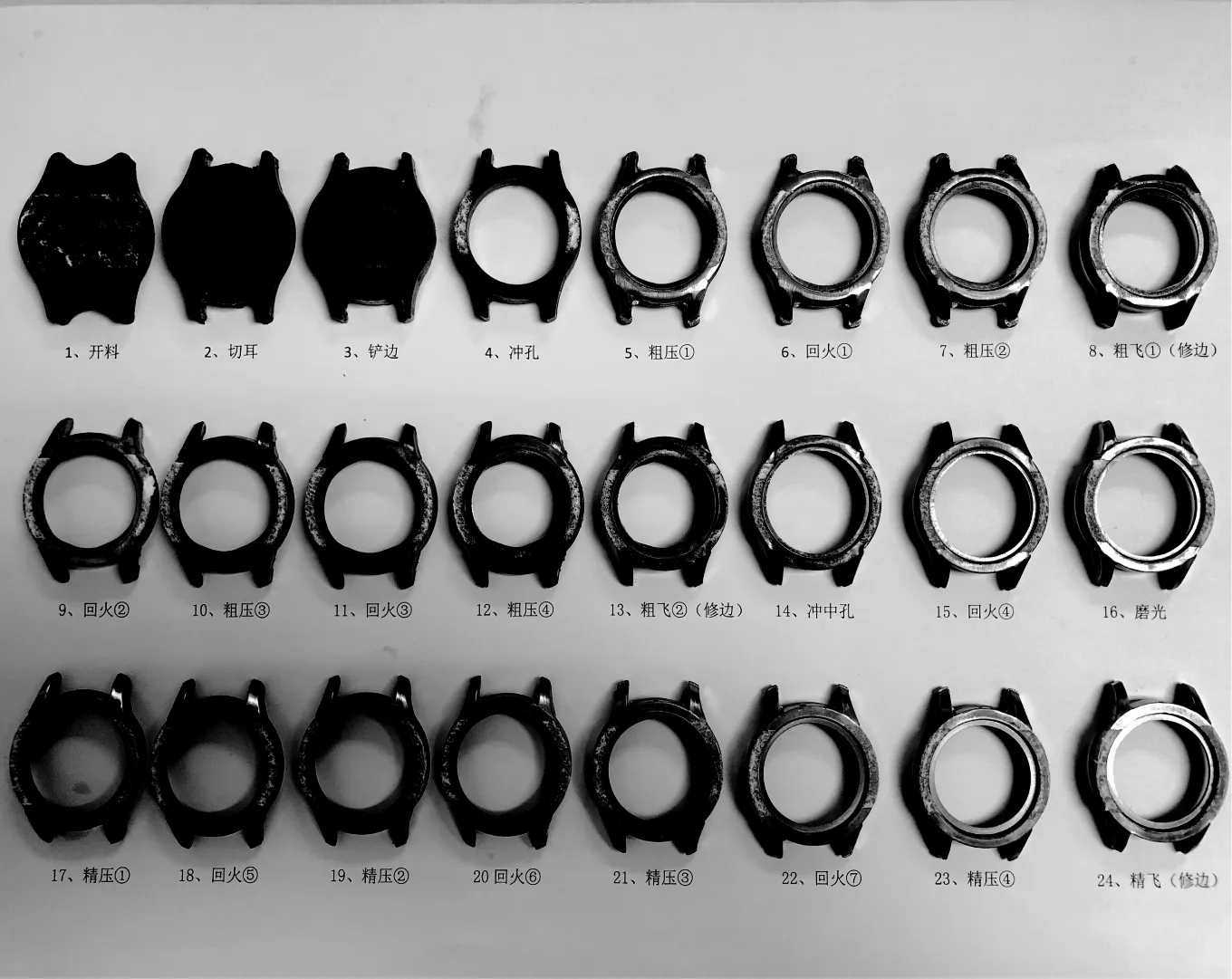

图1为手表壳的成形工序,主要为冲切、挤压等。挤压过程中会由于加工硬化而难以变形,需退火软化。

图1 手表壳的成形工序

高氮奥氏体不锈钢的初期变形以单滑移和形变孪晶为主。氮是间隙原子,能使变形产生的位错增殖积累,含氮量增加将减小层错能,促进位错平面滑移,进一步提高加工硬化率。高氮钢板材冲切成手表壳坯的过程复杂,每次冲压后硬度均会急剧升高从而导致难以完成下道挤压工序,迫切需要研究其冲压成形过程的软化工艺。

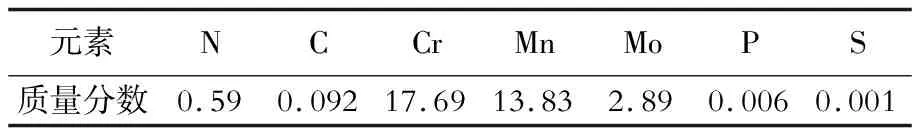

本文设计并冶炼了成分如表1所示的无镍高氮铬锰钼奥氏体不锈钢。通过力学性能和显微组织的检测研究了手表用无镍高氮奥氏体不锈钢冲压后的硬度和静态再结晶行为,制定了相应的软化工艺,可为无镍高氮铬锰钼奥氏体不锈钢在手表及医疗器械等行业的应用提供理论和技术支持。

1 试验材料和方法

试验钢采用50 kg真空增压感应炉冶炼,再进行电渣重熔;电渣重熔后的化学成分如表1所示。为使成分均匀,将电渣锭在1 250 ℃保温10 h。试验高氮钢的牌号为WGN-06N。

表1 试验钢的化学成分(质量分数)

(1)将电渣锭锻成尺寸40 mm×40 mm的方棒,然后在1 100 ℃固溶处理1 h水冷。将热锻棒料线切割成尺寸10 mm×10 mm的EBSD试样,采用FEI Quanta 650 FEG热场扫描电镜观察。

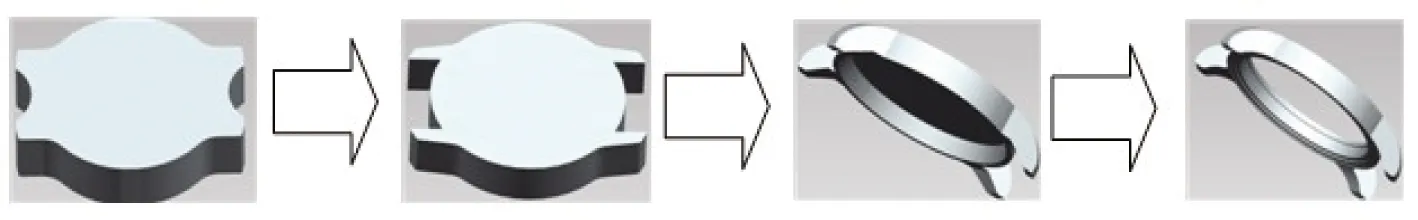

(2)锻轧尺寸1 000 mm×200 mm×7 mm的试板,然后在1 100 ℃固溶处理1 h水冷。冲切成表壳坯,再逐步冲压成表壳形状,工艺流程如图2所示。为保证模具寿命及冲压效率,将每道次最大变形量控制在20%~30%。

图2 手表壳的冲压成形过程

2 试验结果和讨论

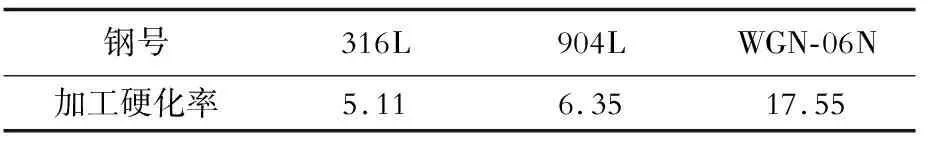

2.1 加工硬化率

参照Simmons等[9-10]的研究分析了手表行业常用的316L、904L奥氏体不锈钢和WGN-06N钢的加工硬化率,发现添加氮元素有助于提高材料的加工硬化率。316L钢基本不含氮,904L钢含有0.06%N(质量分数,下同),二者的加工硬化率略有差异,但基本在同一个数量级。而WGN-06N钢含有0.59%N,加工硬化率远大于前者,详见表2。

表2 不同氮含量的不锈钢的加工硬化率

2.2 冲坯工序的问题及分析

2.2.1 工艺流程

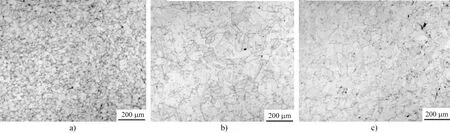

无镍高氮CrMnMo奥氏体不锈钢手表壳坯在冲压过程中硬度急剧升高,导致变形困难,需试验研究退火软化工艺以确保其冲压成形的顺利进行。采用传统的CrNi不锈钢表壳的冲压工艺进行了尝试。WGN-06N钢表壳原始组织和经过4次及6次冲压和退火的表壳坯的显微组织分别如图3所示,检测部位为变形量最大的表耳径向直剖面,剖面垂直于水平面,并与表壳直径方向重合。

从图3可以看出,原始板的组织比较细小,晶粒尺寸约为20 μm。经过4次冲压和退火的晶粒明显长大,包括单纯长大和静态再结晶。冲压并退火6次后,组织由等轴粗晶和少量细晶组成,混晶组织是不完全退火所致。

图3 WGN-06N钢表壳原始组织(a)和冲压4次(b)及6次(c)后的显微组织

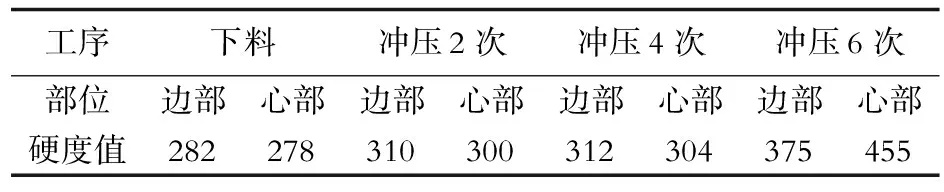

WGN-06N钢冲压过程中的硬度变化如表3所示。表3数据表明:虽然坯料的原始晶粒较小,但退火充分,硬度最低。冲压并退火2次后的硬度显著升高,超过300 HV0.3。冲压并退火4次和2次的硬度相当,冲压6次后的硬度最高。冲压后硬度较高有利于提高表壳的使用寿命。但冲压过程中表壳硬度不能过高,否则难以成形。

表3 WGN-06N钢表壳冲压过程中的硬度变化

2.2.2 热处理工艺

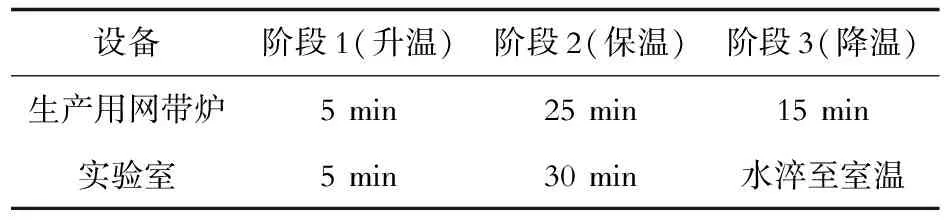

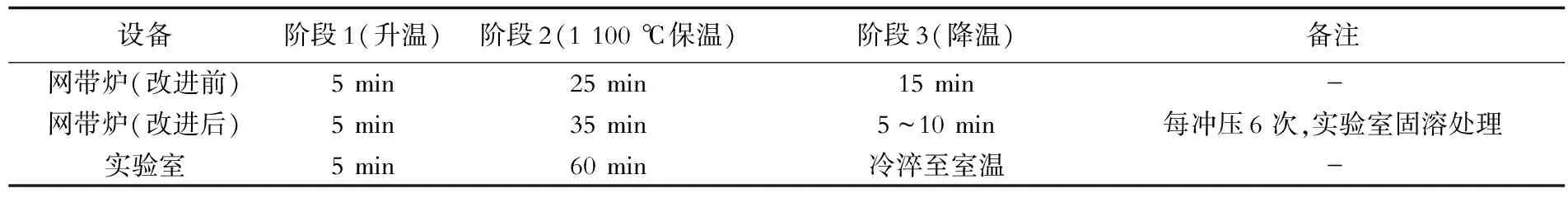

由于冷作硬化,奥氏体不锈钢成形过程中硬度会急剧升高,一般通过再结晶退火使其软化。实验室与生产中的退火工艺不同,如表4所示。

表4 奥氏体不锈钢的中间软化退火工艺

2.3 静态再结晶行为

表壳在冲压过程中退火工艺(温度和保温时间)的确定取决于组织能否顺利发生静态再结晶及再结晶过程。退火工艺会影响材料的硬度和塑性,对后续冲压工序和工件的最终力学性能都有显著影响。因此对WGN-06N钢进行了冷轧和退火处理,检测其组织变化。

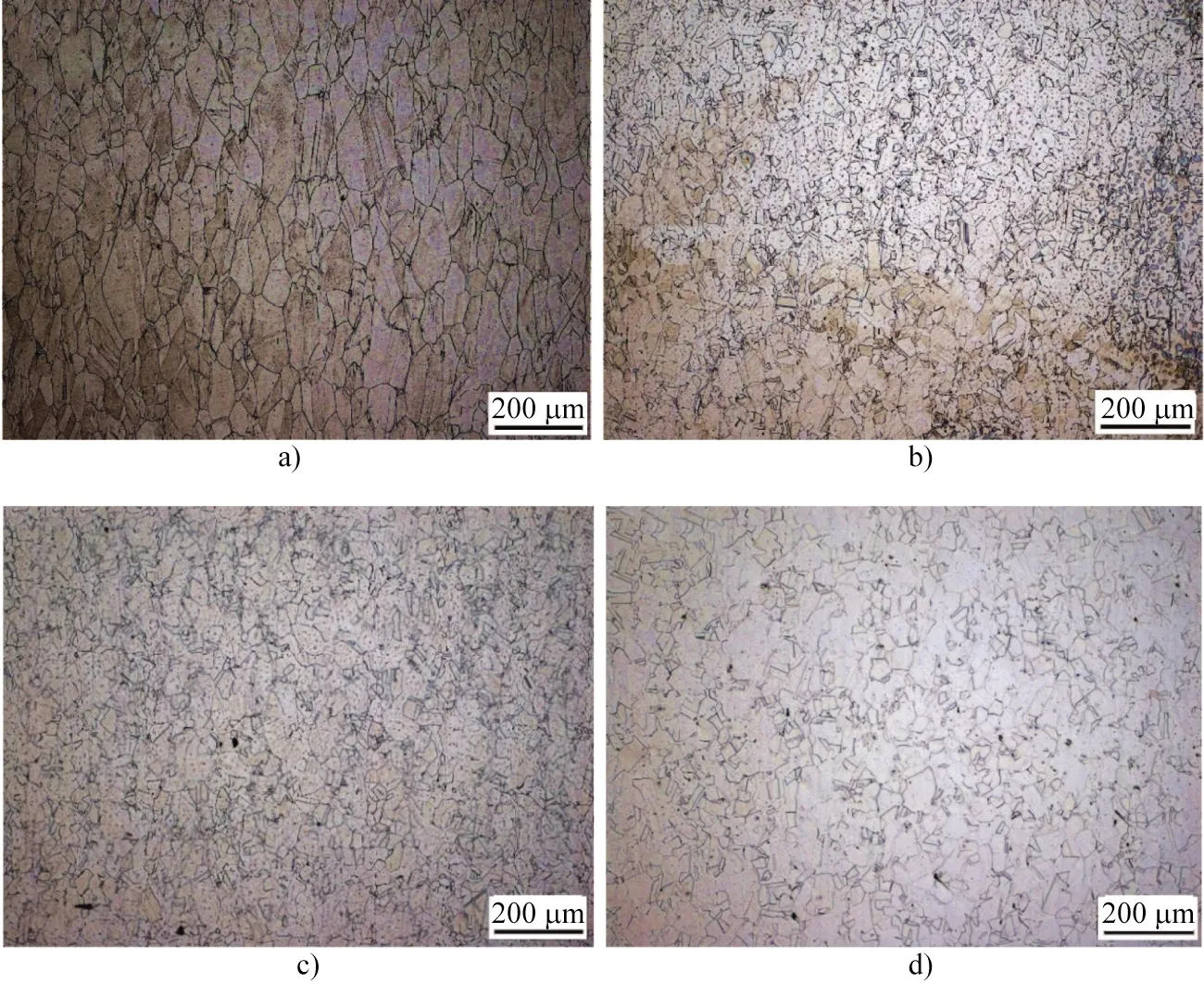

图4为冷轧30%的WGN-06N钢在1 000 ℃退火1~60 min后的显微组织。可见,晶粒的变形程度和变形储能都更高。退火1 min后,三叉晶界就出现细小的静态再结晶晶粒,也即变形量越大,再结晶所需的孕育期越短。退火10 min后,静态再结晶率大于80%,仅少量区域保留变形组织。退火30 min后,静态再结晶完成,组织非常均匀细小。退火60 min后,再结晶晶粒长大成等轴晶,细小均匀。

图4 冷轧30%的WGN-06N钢在1 000 ℃退火1(a)、10(b)、30(c)和60 min(d)后的显微组织

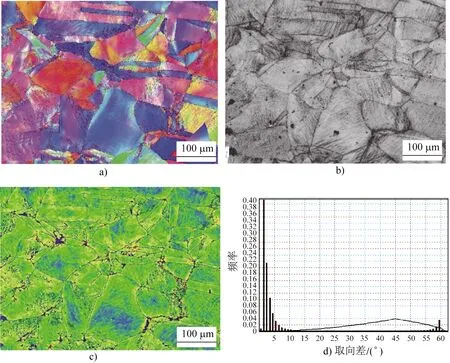

为了更清晰地观察试验钢的静态再结晶行为,用EBSD方法检测了退火不同时间的WGN-06N钢的组织,如图5~图8所示。从图5可以看出,冷变形30%的WGN-06N钢在1 000 ℃退火1 min后仍保留有变形组织,反极图(inverse pole figue, IPF)中晶粒内不同颜色的部位说明了这一点,即单个晶粒内不同部位的取向不同。其原因是,为了协调变形,多晶体的各个晶粒会发生转动和应变集中。从图像质量(image quality, IQ)图可清晰看到滑移带、晶界和孪晶界两侧的滑移取向。从衬度判断,变形主要集中在三叉晶界、晶界、孪晶界,晶内变形相对较小。图5(c)为对应的平均取向差分布图(kernel average misorientation, KAM),颜色偏黄表示变形量较大,颜色偏蓝表示变形量较小。显然,KAM与IQ图的结果一致。图5(d)为取向差分布图,大部分界面属于小角晶界。在60°取向左右仍存在一定数量的界面,这是未被变形破坏的原始退火孪晶。

图5 冷变形30%随后在1 000 ℃退火1 min的WGN-06N钢的IPF图(a)、IQ图(b)、KAM图(c)和取向分布图(d)

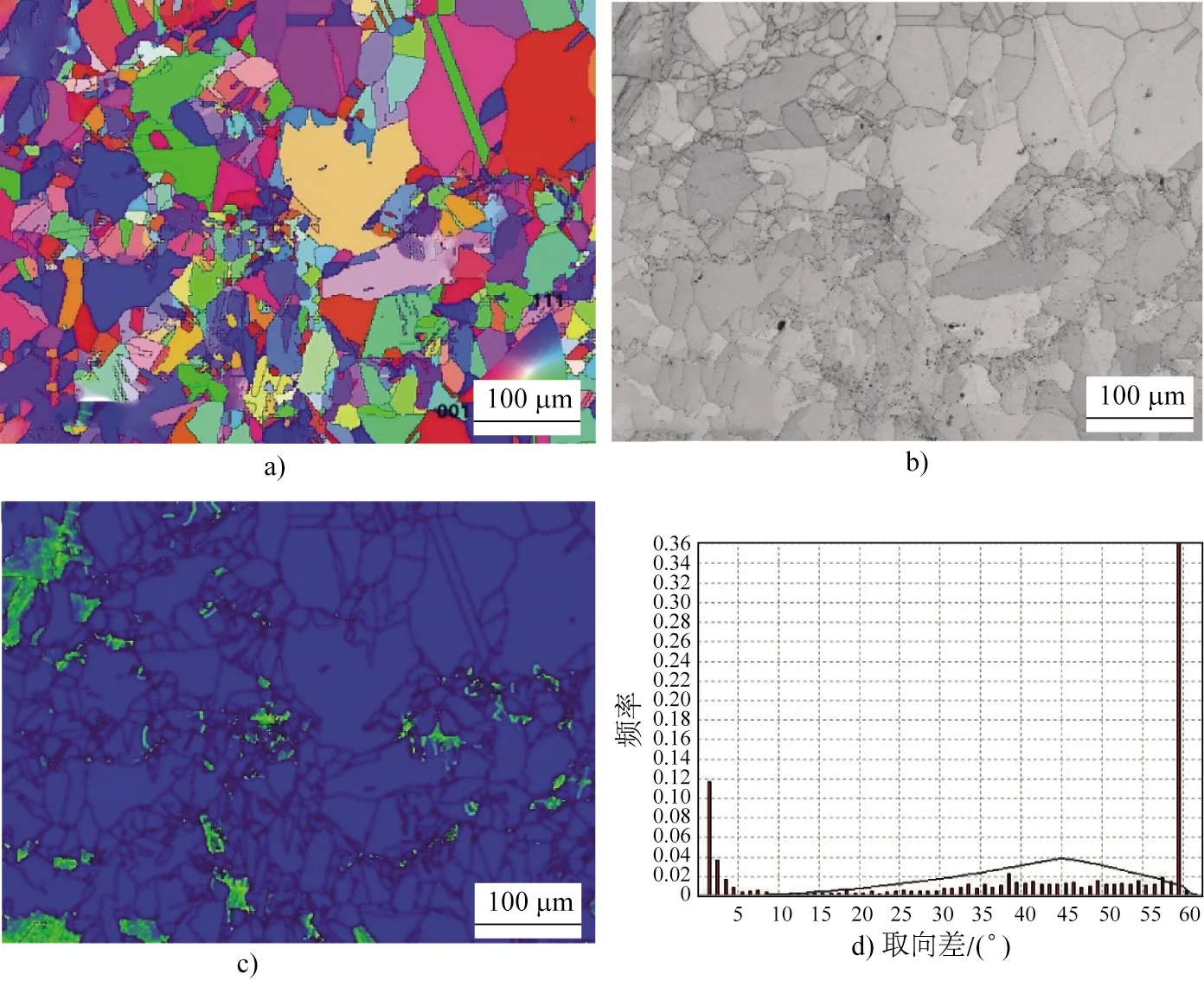

图6 冷变形30%随后在1 000 ℃退火10 min的WGN-06N钢的IPF图(a)、IQ图(b)、KAM图(c)和取向分布图(d)

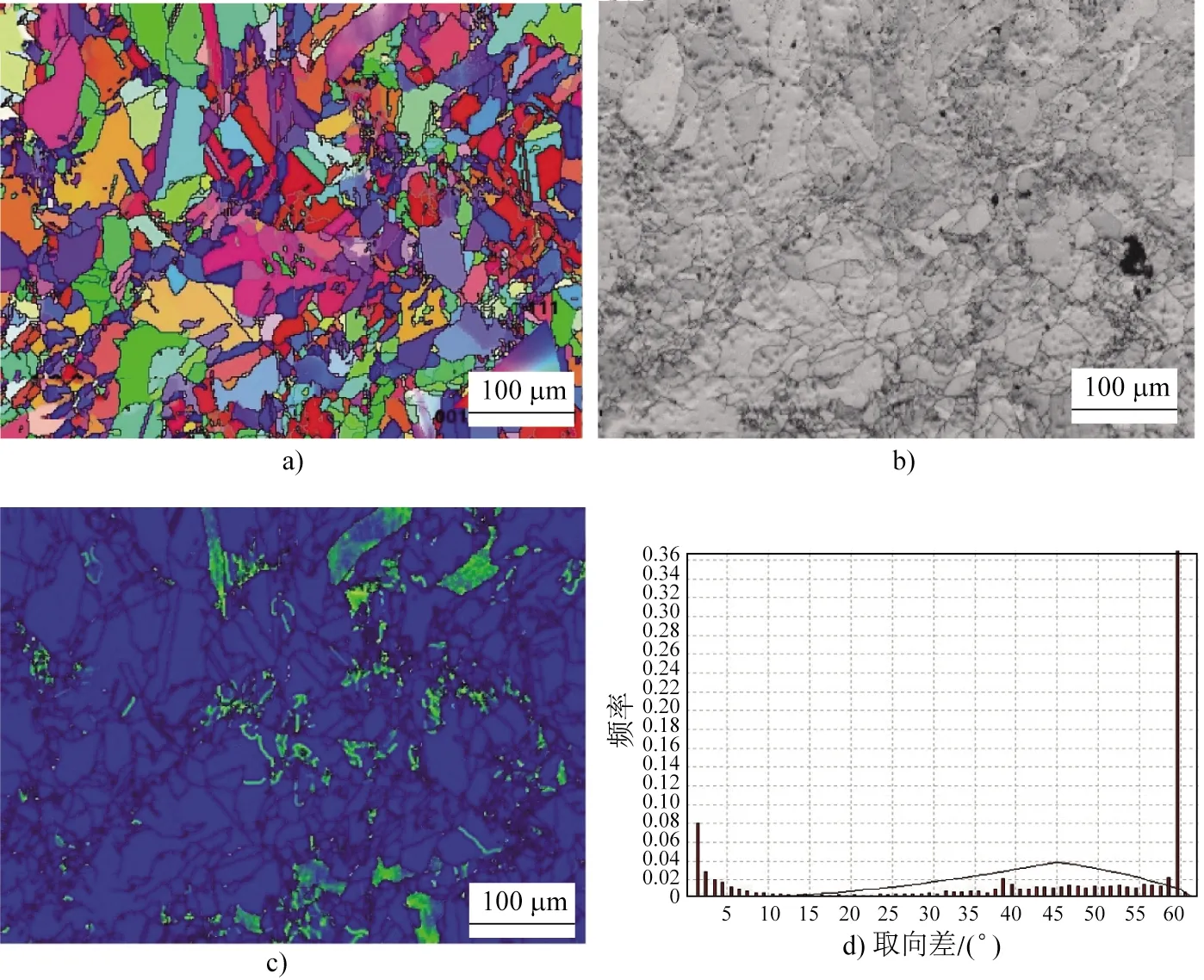

图7 冷变形30%随后在1 000 ℃退火20 min的WGN-06N钢的IPF图(a)、IQ图(b)、KAM图(c)和取向分布图(d)

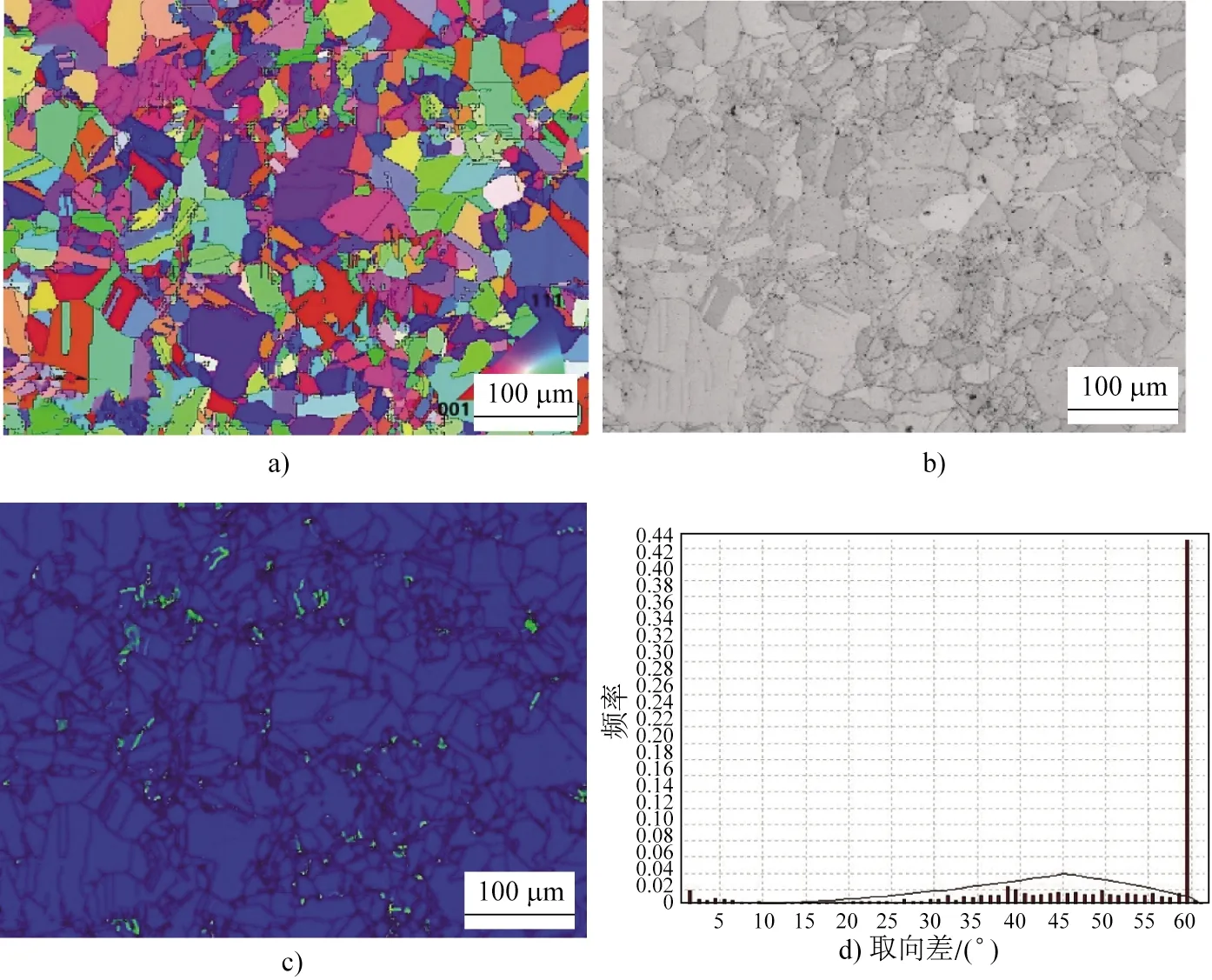

图8 冷变形30%随后在1 000 ℃退火60 min的WGN-06N钢的IPF图(a)、IQ图(b)、KAM图(c)和取向分布图(d)

图6为WGN-06N钢冷变形30%随后在1 000 ℃退火10 min后的显微组织。从图6可以看出,三叉晶界和晶界有一定数量的静态再结晶晶粒,比例约为10%。由IQ图可知,虽然仍存在未发生再结晶的区域,但组织的变形特征已不明显,看不到清晰的滑移带。这说明退火10 min的钢已发生回复,回复通常是再结晶形核的前期。从对应的KAM图也可看出,高应变的黄色区域很少,大部分是低应变的蓝色区域。由取向差分布图可知,小角晶界比例已降低至15%左右,有大量的孪晶界。

图7为WGN-06N钢冷变形30%随后在1 000 ℃退火20 min后的显微组织。图7表明,静态再结晶晶粒的比例显著增大,为30%左右。但从KAM图中可以看出,钢中仍有一定比例的变形组织。取向差分布图显示,小角晶界的比例较退火10 min的试样的更小。

图8为WGN-06N钢冷变形30%随后在1 000 ℃退火60 min后的显微组织,为长大了的静态再结晶晶粒和尺寸较大的晶粒,但其形态基本为椭球形。根据IQ和KAM图可以判断,只有很少的区域还保留有变形的痕迹。小角晶界的比例非常小,主要为随机大角晶界和孪晶界。

可以发现,变形30%的WGN-06N钢在1 000 ℃退火10 min后还保留有约30%的变形组织,再结晶率10%左右;在1 000 ℃退火20 min后,变形组织未明显改变,还占30%左右,但再结晶率达到了30%左右;在1 000 ℃退火60 min后,变形组织基本消失,再结晶晶粒长大,多呈椭球形。根据静态再结晶行为的研究结果,在优化传统CrNi不锈钢表壳退火工艺的基础上制定了高氮奥氏体不锈钢表壳的退火工艺。但考虑到钟表行业的现有生产资料,网带炉操作方便且经济实用,目前还不能被替换。因此通过设备改造,保持升温阶段5 min不变,将保温阶段从25 min 延长至35 min,降温时间缩短至10 min以内,控制总时间在50 min以内。改进后的网带炉退火工艺如表5所示。由于对手表壳坯在冲压过程中的外观颜色有一定要求,生产中发现,在1 050 ℃以下温度退火后,壳坯颜色明显变灰暗,难以通过抛磨等加工改变其本色,故将退火温度确定为1 050~1 100 ℃。

表5 改进的手表壳坯网带炉中间软化退火工艺

2.4 冲压工艺的实践

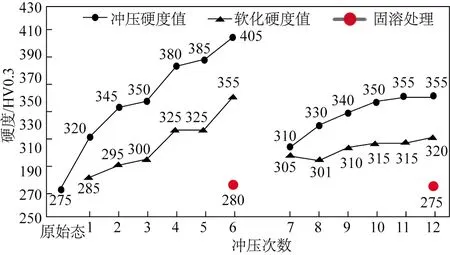

图9为冲压至不同阶段的表壳,整个冲压工序约24步,每次冲压后均进行网带炉软化退火,每6个回合后进行一次固溶处理以改善硬度及组织。冲压完成后再进行一次固溶处理,为随后的切削加工做准备。

图9 冲压至不同阶段的手表壳

冲压过程中壳坯耳纵剖面的硬度变化如图10所示。由图10可见,冲压后壳坯硬度明显升高,网带炉退火后降低了40~50 HV0.3。但随着冲压次数的增加,由于网带炉退火后组织未完全再结晶,硬度难以下降。第6道次冲压后进行网带炉软化退火,硬度从405 HV0.3降低至355 HV0.3,但会严重损伤模具。经1 100 ℃×1 h固溶处理后,硬度降低到280 HV0.3,随后再进行冲压(第7~12次)。由图10可知,重新冲压时,硬度上升较慢。其原因主要是随着冲压道次的增加,粗压逐渐转为精压,每道次变形量也从20%以上逐渐降低到5%以下。可见按新工艺冲压和热处理能有效控制手表壳坯的硬度。

图10 按改进工艺冲压和热处理的手表壳坯的硬度变化

3 结论

(1)添加氮元素有利于提高无镍奥氏体不锈钢的加工硬化率。与316L、904L等常用奥氏体不锈钢相比,无镍高氮奥氏体不锈钢的加工硬化率是前者的3倍以上,导致其难以冲压成形。

(2)网带炉退火时间不足、非水淬冷却不能得到完全奥氏体组织,是造成混晶和变形组织难以完全消除的重要原因。

(3)手表壳坯成形工序繁多,冲压变形量从粗压的20%到精压的5%不等;随着冲压次数的增多,硬度也从280 HV0.3提高到了400 HV0.3,并且难以通过网带炉退火软化。

(4)将网带炉退火工艺从1 100 ℃保温25 min调整为1 100 ℃保温35 min,并在每冲压6次后增加1次1 100 ℃×1 h的固溶处理,能有效软化冲压变形的高氮奥氏体不锈钢表壳。