末端压下对轴承钢凝固疏松及宏观偏析影响的热模拟

2021-01-04任忠鸣蒋丹青1吴生沪1

任忠鸣 蒋丹青1, 吴生沪1,

(1.上海大学材料科学与工程学院,上海 200444; 2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

在连铸过程中于凝固末端实施压下工艺是消除连铸坯疏松及偏析的有效手段。在凝固末端实施合理的压下工艺,一方面可使富集溶质的中心液相强制流动,促进铸坯中心区域的成分均匀,从而达到减轻中心偏析的效果[1-4];另一方面还可以补偿凝固末端残余钢液的体积收缩,增强铸坯凝固末端中心区域的补缩充填能力,减轻中心疏松和缩孔,并能促进中心线裂纹的焊合,起到提高铸坯中心致密度的作用[5-10]。压下效果与压下工艺,如压下区间、压下量等密切相关,只有采用合理的压下工艺才能起到改善铸坯内部质量的作用,反之,则会导致铸坯内部质量恶化。但在实际生产过程中,难以准确测定凝固末端位置,从而导致难以精确控制压下区间。同时,对于不同的钢种和坯形,现行的压下量区间较宽,控制难度较大。压下量过大可能会导致铸坯出现内部裂纹和严重变形,这对压下工艺的准确控制极为不利;压下量过小使得提高铸坯中心致密性和减轻中心宏观偏析程度的效果不明显。根据之前的研究[11-20]可以发现,不同的研究者很难获得统一的压下区间,通常中心固相率fs在0.2~0.9,压下量为2~10 mm。本文通过热模拟试验结合数值模拟计算,研究了凝固末端压下工艺对GCr15轴承钢铸锭中心疏松及宏观偏析的影响,确定了合理的压下区间及压下量。

1 中心固相率的确定方法

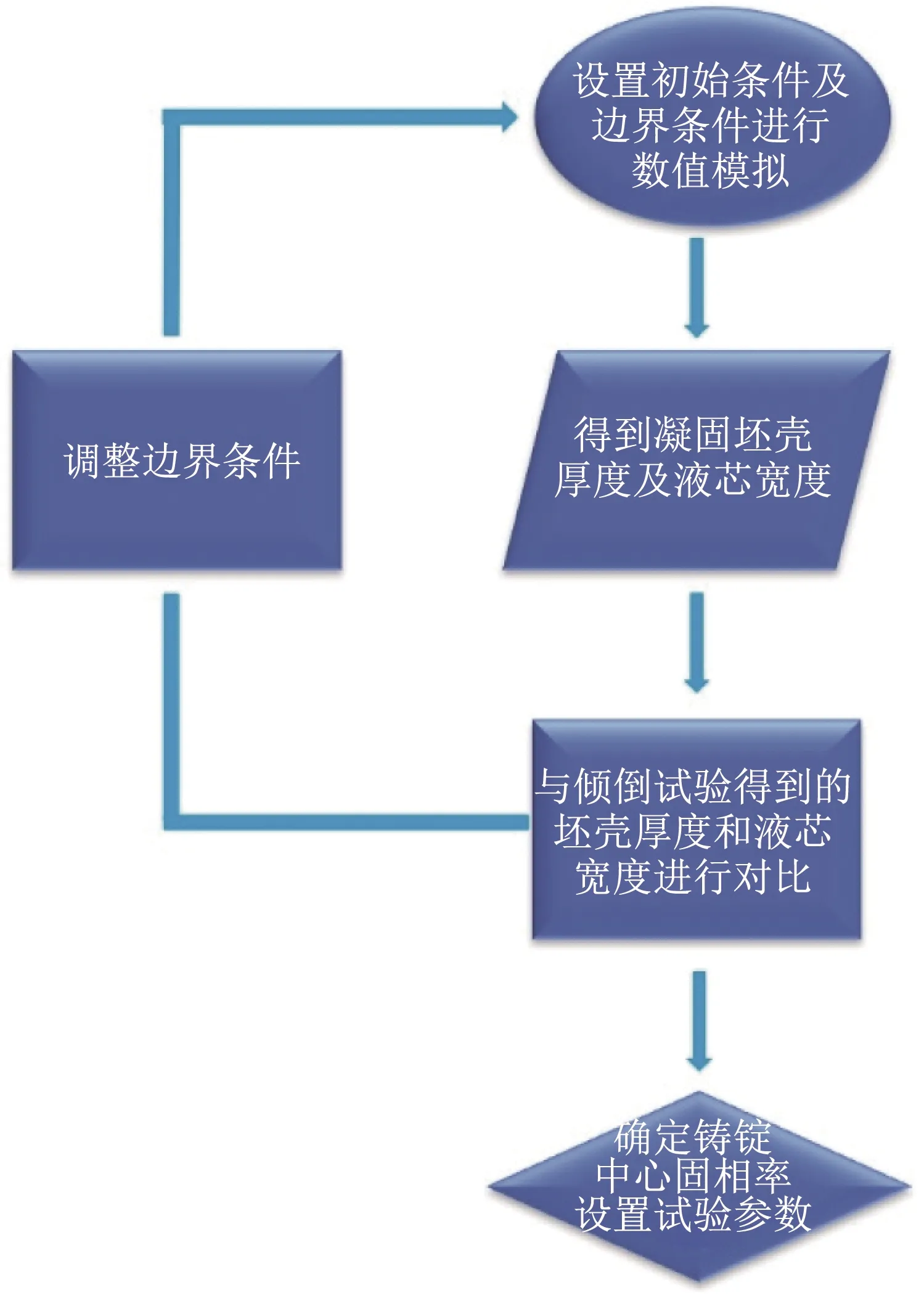

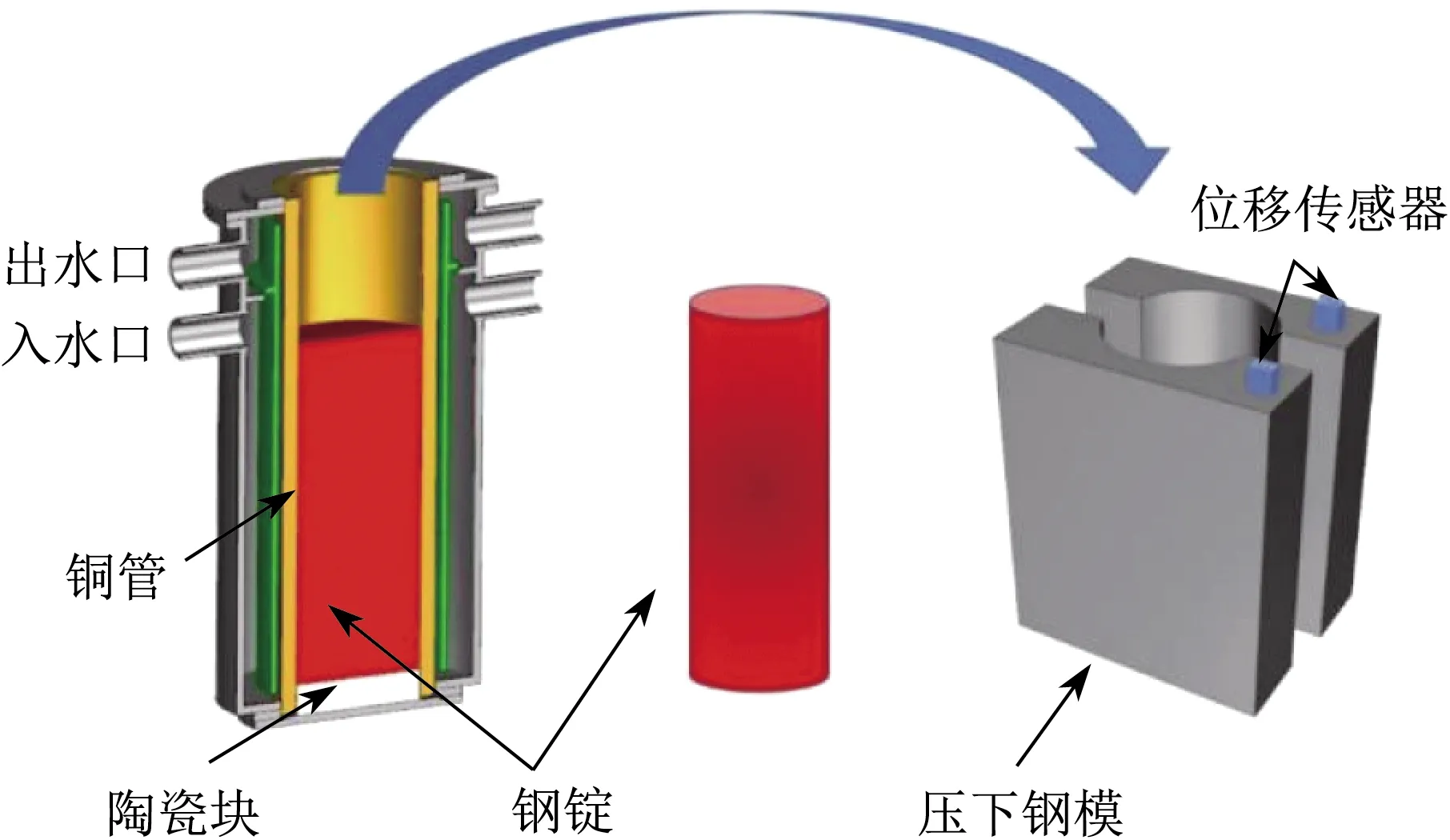

中心固相率与凝固末端压下工艺参数的定量关系研究是制定压下工艺的关键。由于无法直接测量铸锭中心固相率,因此通过液芯倾倒试验获得坯壳厚度的变化规律,用于校核数值模拟模型,最后通过数值模拟计算出不同凝固条件下的铸锭中心固相率,具体流程如图1所示。先进行几何建模,设置初始条件及边界条件进行数值模拟计算,然后将模拟得到的坯壳厚度和液芯宽度与液芯倾倒试验得到的结果进行对比,并修正数值模拟的边界条件使模拟结果尽可能接近液芯倾倒试验结果,最终得到准确的铸锭不同凝固阶段的中心固相率。

图1 铸锭中心固相率确定流程示意

1.1 液芯倾倒试验

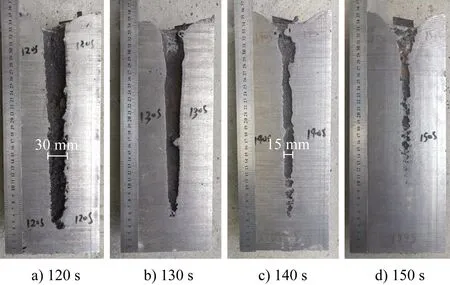

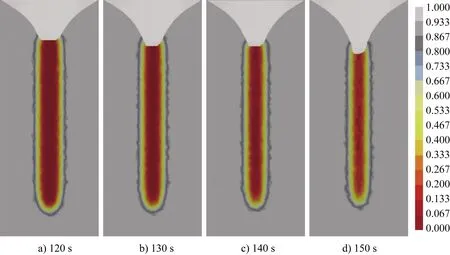

通过液芯倾倒试验确定钢锭在实际凝固过程中的液芯宽度。在试验过程中,设定结晶器冷却水流量均为6 m3·h-1,将质量40 kg的GCr15轴承钢棒置于常压感应炉中加热熔化,并用精炼渣和纯铝进行造渣、脱氧,将过热度为30 ℃的钢液浇入结晶器,然后迅速将U形扁铁从钢液上表面插入,插入深度约为30 mm,使之凝固在坯壳中,待钢锭在结晶器中凝固一段时间(120、130、140、150 s)后,将其从结晶器中拉出并翻转以倒出中心液相。待铸锭完全冷却后,在680 ℃进行12 h的去应力退火,然后将铸锭沿轴向剖开并测量液芯宽度。不同凝固时间下铸锭的液芯形貌如图2所示。

图2 凝固不同时间的铸锭的液芯形貌

1.2 数值模拟

采用ProCAST有限元模拟软件进行数值模拟。采用三维瞬态模型计算钢水凝固过程,三维传热计算的控制方程以及等效比热的计算公式分别为[21]:

(1)

(2)

为简化计算过程,对模型作如下基本假设:(1)忽略浇铸时间,从钢液完全浇入结晶器后开始计时;(2)忽略结晶器表面和钢液向周围环境的辐射;

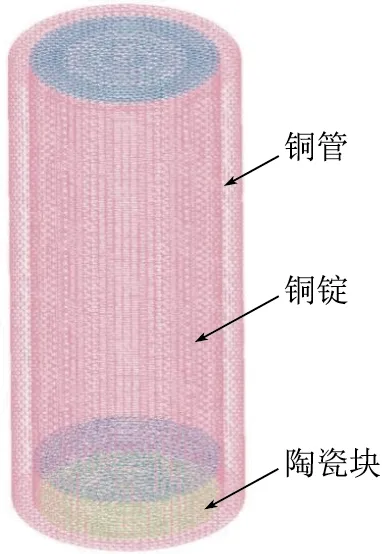

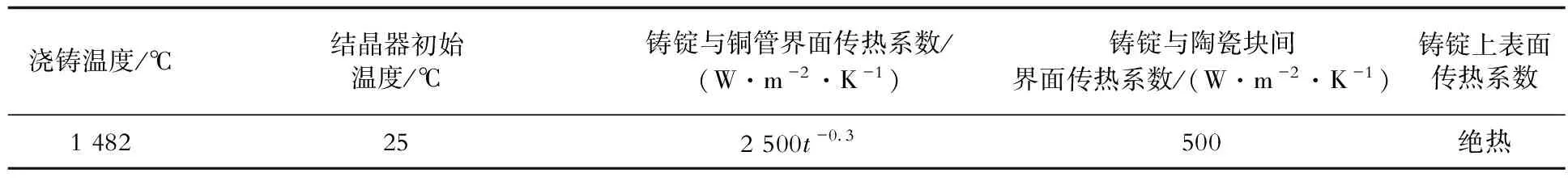

(3)各组件的物性参数为常数,不随温度变化而变化。有限元模型及网格划分如图3所示。表1列出了数值模拟的初始条件及边界条件。

图3 有限元模型及网格划分

表1 数值模拟的初始条件及边界条件

图4为不同凝固时间下液芯宽度的数值模拟结果,选择固相率为0.3以下的区域为可倾出的液相。由图5可知,数值模拟得到的液芯宽度和液芯倾倒试验结果相吻合,说明数值模型的边界条件准确。

图4 凝固不同时间的液芯宽度的数值模拟结果

图5 数值模拟得到的液芯宽度与试验结果的对比

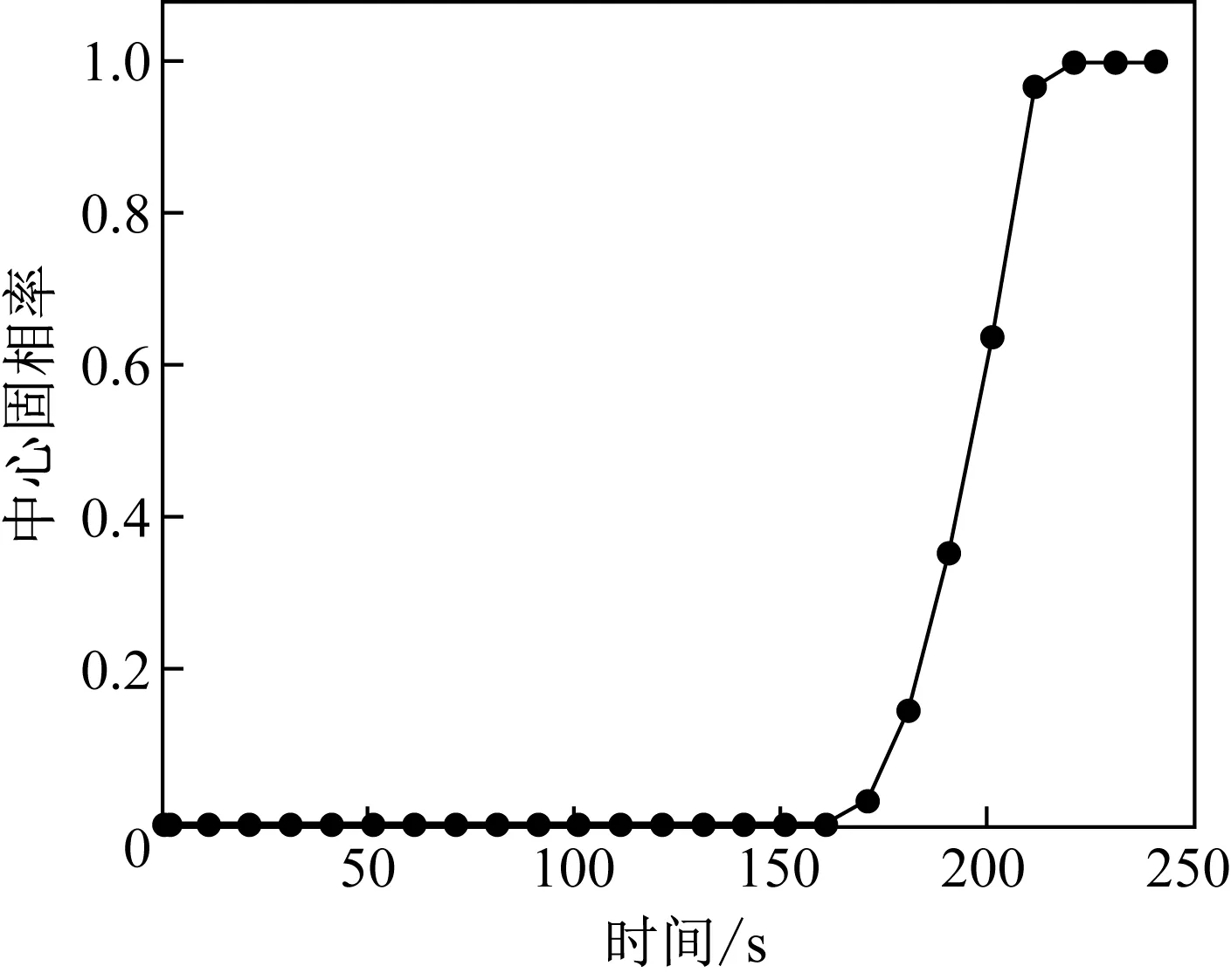

利用该模型计算了不同时刻铸锭中心固相率的变化,结果如图6所示。当凝固时间短于170 s时,铸锭中心处于液相区,从170 s开始,铸锭中心进入固液两相区,当凝固时间为210 s时,铸锭中心完全凝固。

图6 铸锭中心固相率随凝固时间的变化曲线

2 末端压下试验过程及分析方法

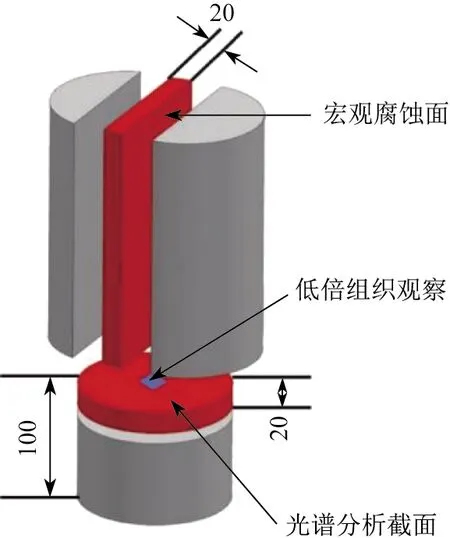

基于工业生产中采用的压下区间和压下量,分别选择中心固相率为0.3和0.6的2组试验,相对应的结晶器中凝固时间分别为190、200 s,然后将铸锭从结晶器中提起放入模具中进行机械压下,每组试验的压下量分别为2、5、8、11 mm,具体试验过程如图7所示。试验完成后将铸锭加热至680 °C保温12 h进行去应力退火,然后沿铸锭径向距底面100 mm处切取厚度为20 mm的圆片,经打磨抛光后,采用光谱分析仪在圆片横截面上分别沿压下方向和垂直于压下方向每隔10 mm打点分析,打点位置如图8所示,然后在该圆片的中心区域截取金相试样,经磨拋,在加入缓蚀剂的65 °C饱和苦味酸水溶液腐蚀65 s后,用光学显微镜观察铸锭横截面中心区域的低倍组织形貌。将铸锭上半部分沿轴向切开,在中间截取厚度为20 mm薄片进行腐蚀,观察其缩孔与疏松形貌。具体切割取样方法如图9所示。

图7 末端压下试验过程示意

图8 铸锭横截面光谱分析位置

图9 切割取样位置示意

3 结果与讨论

3.1 中心疏松及微观组织

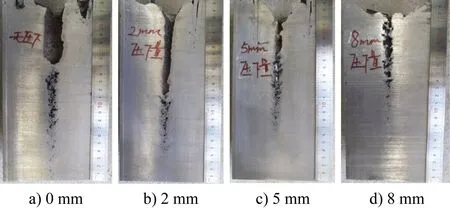

当中心固相率为0.6时,不同压下量下铸锭中心疏松形貌如图10所示,结合YB/T 4002—2013可知:当铸锭无压下(压下量为0)时,铸锭下半部分区域的中心疏松等级为4级;当压下量为2 mm时,中心疏松现象并未明显改善;压下量增大至5 mm后,铸锭中心疏松现象明显改善,疏松等级为0级;当压下量增大到8 mm时,0级区域扩大。由此可以看出:凝固末端压下工艺可以明显改善铸锭中心疏松现象,并且随着压下量的增大,铸锭下半部分中心疏松程度逐渐减轻直至消失。

图10 不同压下量下铸锭中心疏松形貌(fs=0.6)

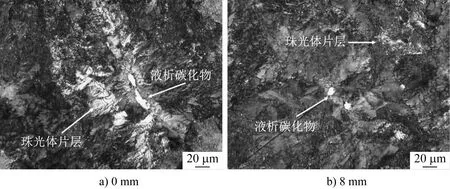

由图11可知,施加压下后铸锭横截面中心区域出现枝晶弯曲和挤压黏合的现象,同时还存在未粗化的细小等轴晶组织。由图12可知,未施加压下的铸锭横截面中心区域液析碳化物较为粗大且珠光体片层间距较宽,施加压下后,液析碳化物尺寸和珠光体片层间距均明显减小。分析可知:在末端压下过程的挤压作用下,铸锭中心区域出现一次枝晶弯曲和二次枝晶挤压黏合的现象;由于铸锭中心区域高温富溶质液相被挤出,因此中心区域形成了未粗化的细小等轴晶组织,同时珠光体片层间距及液析碳化物尺寸均明显减小。从上述现象可以得到,末端压下工艺在改善铸坯凝固组织及偏析方面的作用体现在:一方面,末端压下所产生的挤压作用使得枝晶弯曲进而断裂破碎,防止晶间搭桥;另一方面,末端压下使得铸锭中心区域高温富溶质液相强制流动,从而减少中心偏析[12]。

图11 不同压下量下铸锭横截面中心区域的枝晶形貌(fs=0.6)

图12 不同压下量下铸锭横截面中心区域的碳化物形貌(fs=0.6)

3.2 宏观偏析

铸锭元素偏析程度由偏析比ri表征,其值为测量点的实际元素含量Ci与铸锭中该元素含量的平均值C0之比,计算公式为:

(3)

元素偏析比标准差由σ表示,其值反映了同一铸锭中各点偏析比的离散程度,计算公式为:

(4)

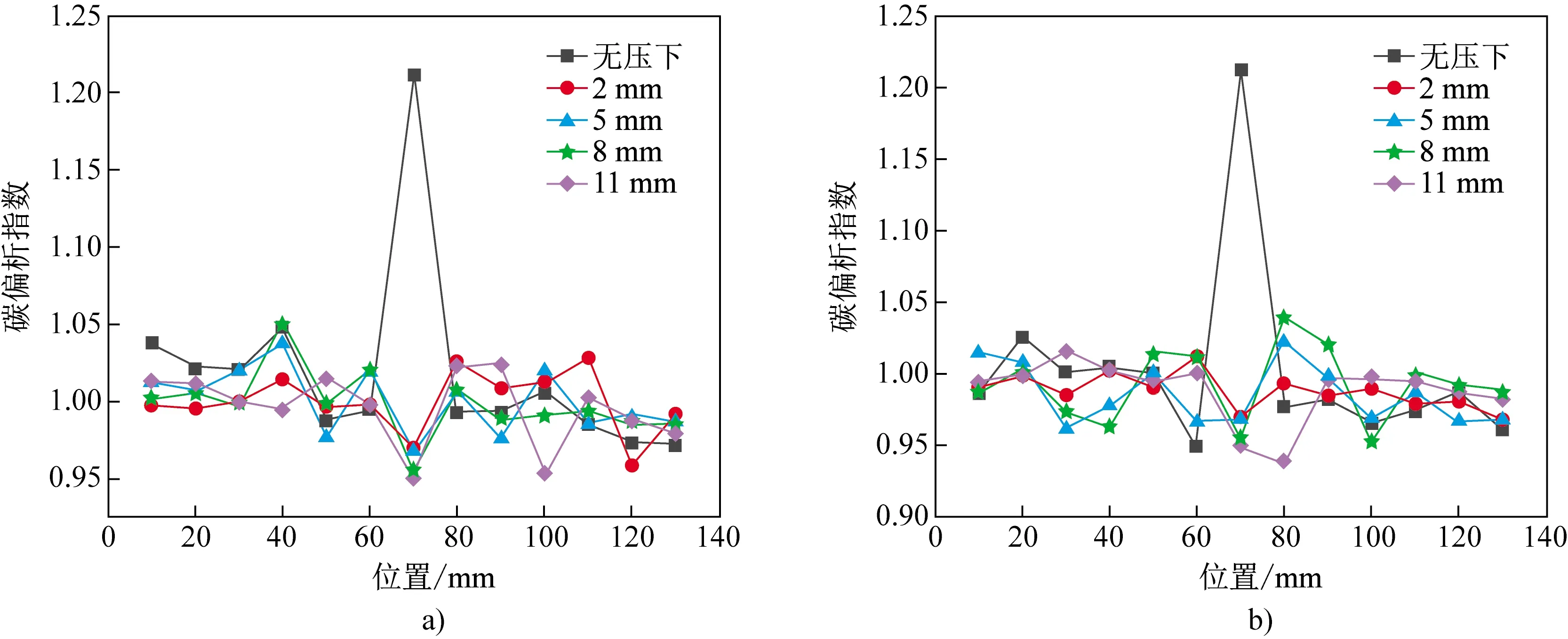

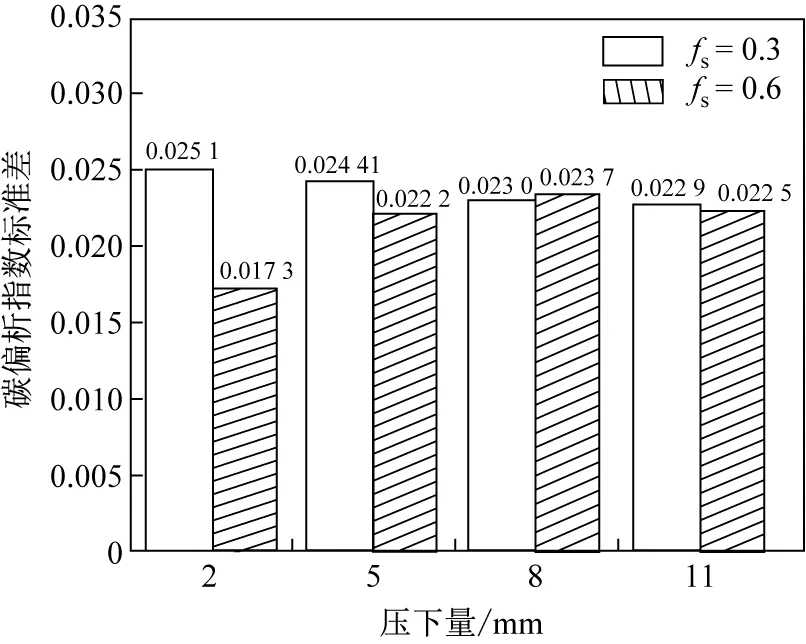

由图13和图14可以看出:未施加压下时,铸锭碳偏析主要集中在试样中心,施加压下后中心区域的偏析程度明显降低,说明末端压下工艺对中心偏析有明显的改善作用。计算不同压下量下铸锭横截面的碳偏析比标准差可以直观地反映碳元素分布的均匀性,计算结果如图15所示。由图15可以看出:在中心固相率为0.6时进行压下后,铸锭横截面的碳元素分布均匀性优于中心固相率为0.3时的。

图14 不同压下量下铸锭横截面沿压下方向(a)和垂直压下方向(b)的碳偏析(fs=0.6)

图15 不同中心固相率下铸锭横截面碳偏析指数标准差

由图16可以发现:当中心固相率为0.3时,随着压下量从0增加到11 mm,中心最大碳偏析比由1.212降低到0.961,但随着压下量的增大,中心碳偏析比出现了波动;当中心固相率为0.6时,随着压下量从0增加到11 mm时,中心最大碳偏析比由1.212降低到0.950,并且随着压下量的增大而减小。

图16 不同压下量下铸锭横截面中心碳偏析指数

在较小的压下量时,铸锭垂直压下方向的变形占主导地位,随着压下量的增加,铸锭垂直压下方向的变形和延展变形将大量消耗铸锭表面施加的变形量,导致传递到液芯的实际压下量急剧减小[22]。因此,当铸锭中心固相率较高时,其两相区宽度较窄,较小的压下量即可使中心区域两侧固相相接触,使得中心空隙完全闭合并挤出富溶质液相,从而达到改善中心偏析的效果。当中心固相率为0.6时,在较小的压下量(2~5 mm)时,中心区两侧固相接触,富溶质液相排出,铸锭中心碳偏析已有较大的改善,但当中心固相率为0.3时,铸锭中心碳偏析在压下量小于8 mm时出现了波动,说明在该压下量范围内,压下作用并未达到稳定,随着压下量的继续增大,铸锭变形较严重,其内部裂纹形成的风险也随之增加。

4 结论

(1)采用液芯倾倒试验和数值模拟相结合的方法,准确得出GCr15轴承钢铸锭不同凝固时刻的中心固相率及液芯宽度。

(2)末端压下工艺可以明显改善铸锭中心疏松,随着压下量的增大,铸锭下半部分标定区域的中心疏松程度逐渐减轻直至消失,疏松等级由4级降低为0级。

(3)施加压下后铸锭中心区域出现一次枝晶弯曲和二次枝晶挤压黏合的现象,同时还存在未粗化的细小等轴晶组织,并且中心区域液析碳化物尺寸和珠光体片层间距均明显减小。

(4)在中心固相率为0.6时进行压下后,铸锭横截面的碳元素分布均匀性优于中心固相率为0.3时的。当中心固相率为0.6时,随着压下量从0增加到11 mm时,中心最大碳偏析比由1.212降低到0.950,在较小的压下量(2~5 mm)时,铸锭中心碳偏析已得到较好的改善。而当中心固相率为0.3时,中心最大碳偏析比由1.212降低到0.961,但在压下量小于8 mm时出现了波动。