正火预处理对42CrMoVNb高强度螺栓钢耐延迟断裂性能的影响

2021-01-04莫精忠毛向阳赵秀明

莫精忠 杨 周 毛向阳 吴 萌 赵秀明

(1.南钢特钢事业部,江苏 南京 210035;2.南京工程学院,江苏 南京 211167)

螺栓是一种极为广泛的缺口性零部件,主要用于连接、定位和紧固[1],由于机械、汽车制造、桥梁建筑等行业的不断发展,对螺栓的强度要求越来越高[2]。但随着抗拉强度的提高,特别是当抗拉强度超过约1 200 MPa时,螺栓的延迟断裂强度急剧降低[3]。延迟断裂,又称滞后断裂,是材料在静止应力作用下,在潮湿空气或海水等环境中长期使用,环境中的微量氢在应力集中区富集、扩散,经一段时间后突然发生脆性破坏的一种现象[4-8]。近年来有学者对高强度螺栓钢的延迟断裂性能进行了大量研究。结果表明:钢中加入Mo、Nb,V等微合金元素,淬回火后能够形成稳定的碳、氮化物,其可作为氢陷阱使侵入钢中的氢无害化,从而提高高强度螺栓钢的延迟断裂性能[9-11]。因此,通过调整碳、氮化物的尺寸、分布,既能提升高强度螺栓的强韧性,还能改善其耐延迟断裂性能。

基于此,本文通过热处理将42CrMoVNb高强度螺栓钢的抗拉强度调整到1 400、1 500 MPa级别,并进行恒载荷延迟断裂试验和慢应变速率拉伸试验,研究其延迟断裂性能,并与42CrMo螺栓钢进行比较。

1 试验材料与方法

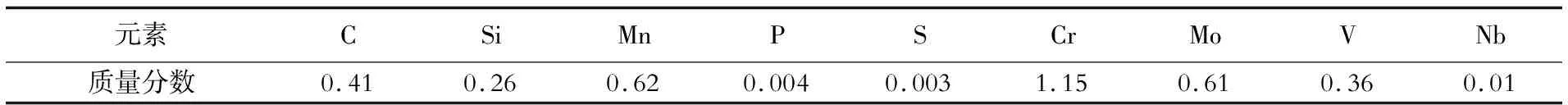

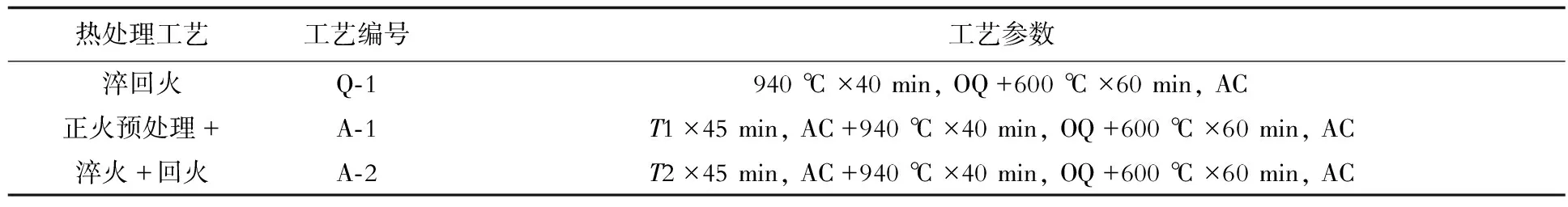

试验材料为42CrMoVNb热轧态线材,化学成分如表1所示,相变点Ac3=811 ℃、Ac1=773 ℃。42CrMoVNb钢毛坯校直后进行调质处理,即在940 ℃保温40 min油淬(OQ),然后在480~650 ℃进行回火处理,保温60 min后空冷(AC),获得不同抗拉强度的试样。为了比较,在调质处理前增加一道正火处理:先将试样加热到1 000 ℃以上的高温T1或T2(T2>T1),保温45 min后空冷,然后在940 ℃保温40 min后油淬,最后在600 ℃保温60 min后空冷。具体热处理工艺见表2。热处理后在线材心部取样,加工成标准拉伸试样(工作段长度L0=5d0,直径d0=5 mm)和延迟断裂试样(d0=5 mm,缺口处dN=3 mm,缺口(60°±1°)/(0.15r±0.025))。

表1 42CrMoVNb钢的化学成分(质量分数)

表2 热处理工艺

采用恒载荷缺口拉伸延迟断裂试验和慢应变速率拉伸试验研究42CrMoVNb高强度螺栓钢的延迟断裂行为,并与国标12.9级42CrMo螺栓钢进行比较。恒载荷缺口拉伸延迟断裂试验在室温下进行,以100 h为临界断裂时间,测定缺口试样置于pH=3.5±0.5的Walpole缓蚀液(盐酸+醋酸钠+去离子水)中进行恒载荷拉伸的临界断裂应力,设定σf为发生断裂的最小应力,σn为在规定时间tc(本文取tc=100 h)内不发生断裂的最大应力,σNC为临界断裂应力[12-13],如式(1)所示。测定缺口试样在空气中的抗拉强度σNC0,用延迟断裂强度比(delayed fracture strength ratio, DFSR)来评价试验材料的延迟断裂抗力,如式(2)所示。

σNC=(σf+σn)/2

(1)

(2)

将缺口试样在浓度为0.1 mol/L的NaOH水溶液中进行电化学充氢(72 h),充氢完毕后立即清洗并进行慢应变速率拉伸试验,拉伸速率为0.005 mm/min,测定充氢缺口强度σNS与未充氢试样缺口强度σNS0,并计算氢脆敏感度系数HEIs[14]。

(3)

在WE-300B型万能材料拉伸试验机(载荷100 kN)上进行单向标准光滑拉伸试验。使用Hitachi H-800型透射电镜观察合金碳化物形貌。

2 试验结果与分析

2.1 力学性能

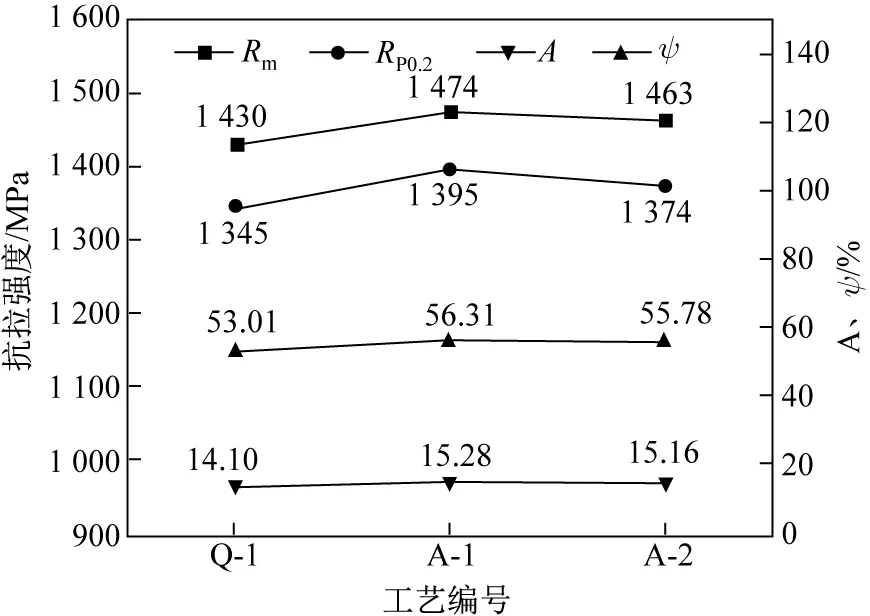

图1为调质试样与正火预处理+调质试样的力学性能。由图1可知,正火预处理+调质的试样的强度、断后伸长率和断面收缩率均有所提升,A-1试样的力学性能最佳。

图1 正火处理+调质试样与调质试样的力学性能

由于42CrMoVNb钢中含有Mo、V、Nb等难溶合金元素,940 ℃保温淬火后仍有部分合金元素未溶解于奥氏体,从而导致回火时析出的碳化物数量不多,弥散强化作用不显著。而经T1、T2正火预处理后,钢中Mo、V、Nb等难溶合金元素充分溶解于奥氏体,在空冷至室温时碳化物弥散析出,分布于珠光体-铁素体基体中,在随后加热淬火时弥散析出的第二相颗粒可有效阻碍晶粒的长大[15];同时,淬、火后的碳化物数量也相应增多,弥散强化作用增强[16-17];细化的奥氏体晶粒使塑性提升。与T1工艺相比,经更高温度T2正火处理后再调质处理,奥氏体晶粒更加粗大,导致试样的强度、塑性均略有下降。

2.2 耐延迟断裂性能

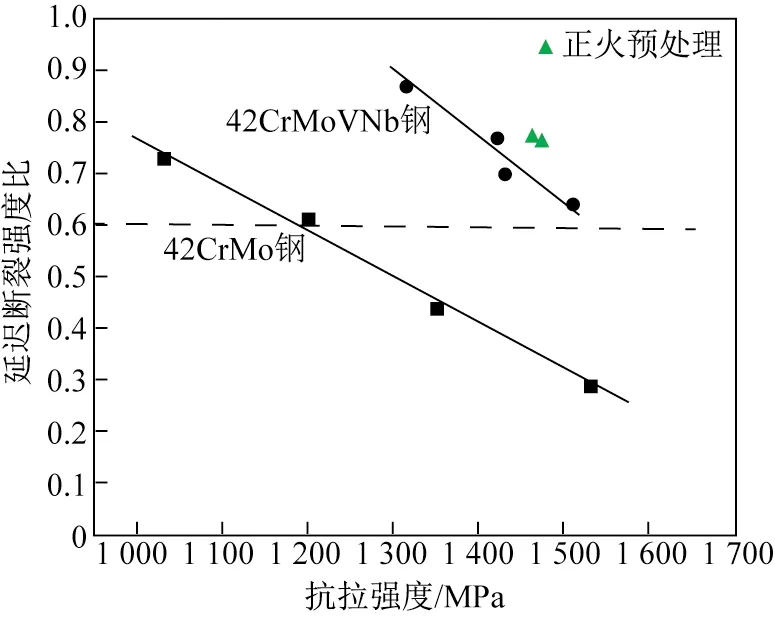

图2为不同温度回火试样的延迟断裂强度比(DFSR)随抗拉强度的变化。其中国标42CrMo高强度螺栓钢的性能数据来源于文献[18]。由图2可知,在所研究强度水平内,试验钢与42CrMo钢的延迟断裂强度比均随着抗拉强度的提高而降低;在相同强度级别下,42CrMoVNb钢的DFSR明显高于42CrMo钢。但在实际工业生产中不会将42CrMo钢的强度调整到1 400或1 500 MPa级别使用,因此仅将1 200 MPa(12.9级)强度级别的42CrMo钢与42CrMoVNb钢的延迟断裂强度比进行比较。从图2可以看出,12.9级42CrMo钢的DFSR为0.60,而1 400和1 500 MPa强度级别42CrMoVNb钢的DFSR分别为0.77和0.64。从图2还可以看出,经过正火预处理的42CrMoVNb钢的抗拉强度提高,延迟断裂强度比也有所提高。这表明经过正火预处理后,42CrMoVNb钢的耐氢致延迟断裂性能进一步提高。

图2 试验钢的延迟断裂强度比随抗拉强度的变化

图3为慢应变速率拉伸试验获得的42CrMoVNb钢的氢脆敏感度系数(HEIs)随抗拉强度的变化。HEIs值越大,表明材料对氢致延迟断裂越敏感,性能越差。由图3(a)可知,随着强度的提升,钢的延迟断裂敏感性越大。1 300 MPa级钢的HEIs为0.57,1 400 和1 500 MPa级钢的HEIs分别增大至0.62和0.69。此外,充氢试样的缺口抗拉强度也随着强度的提升而逐渐下降,由935 MPa下降到855 MPa。图3(b)为正火预处理对调质试样氢脆敏感度系数的影响。在调质前增加一道正火处理,可使试验钢的抗拉强度与未充氢缺口试样的强度略微提升,同时HEIs值也低于调质试样,即增加正火预处理可使钢的耐延迟断裂性能提升。这与恒载荷缺口拉伸延迟断裂试验结果表现的规律一致。

2.3 合金碳化物形态

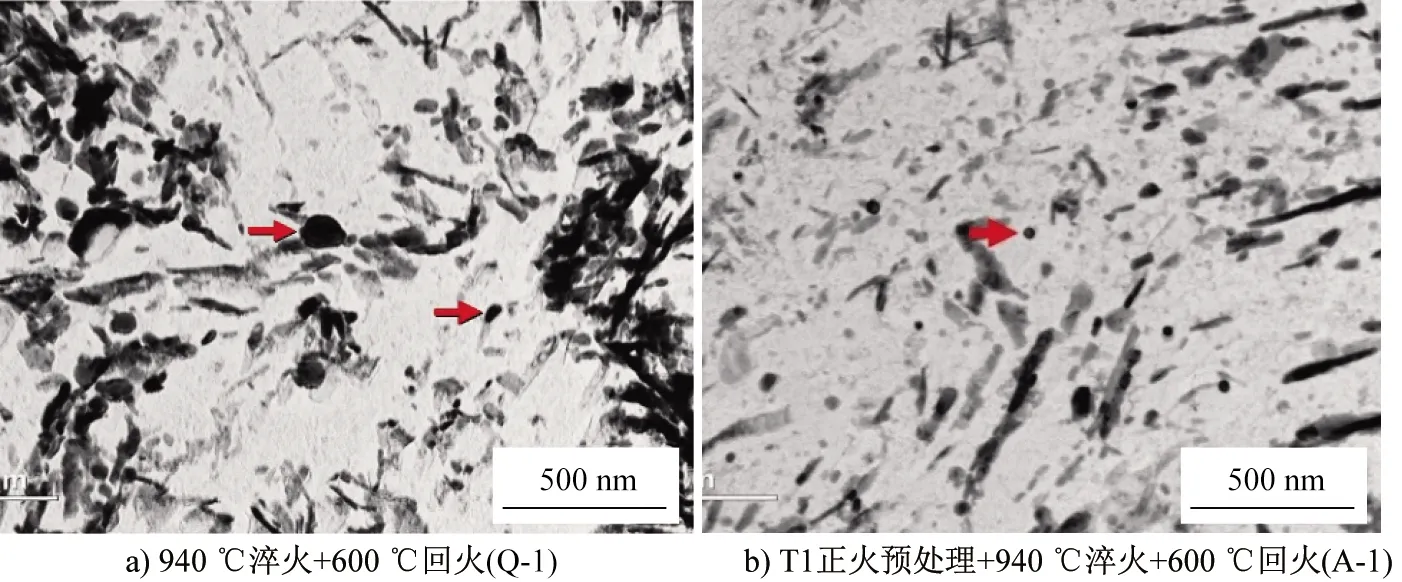

为进一步分析正火预处理提高42CrMoVNb钢力学性能和耐氢致延迟断裂性能的原因,将未经正火预处理的Q-1试样和T1正火预处理的A-1试样进行覆型,使用透射电镜观察合金碳化物的形态。图4为试样中合金碳化物的典型形貌。从图4可以看出,回火过程中形成的碳化物呈短棒状,Nb、V等强碳化物形成元素形成的合金碳化物则呈球状,如图中箭头所示。相比Q-1试样,A-1试样中合金碳化物的尺寸更小、数量更多。这也验证了2.1节中合金碳化物对力学性能的影响。

图4 正火预处理对调质试样中合金碳化物形态的影响

经过正火预处理后,合金碳化物变得更加细小弥散。在后续的淬、回火过程中,合金碳化物尺寸与分布变化不明显。因此,增加正火预处理的42CrMoVNb钢的强度和塑性都提高。合金碳化物还是典型的氢陷阱,基体中碳化物可以捕获大量的氢原子,降低氢原子在局部聚集造成的危害,从而使高强度螺栓钢在使用过程中的氢致延迟断裂敏感性下降,提高螺栓的使用安全性和许用强度。

3 结论

(1)1 400和1 500 MPa强度级别42CrMoVNb高强度螺栓钢的恒载荷延迟断裂强度比均大于0.64,其耐延迟断裂性能优于1 200 MPa级42CrMo螺栓钢。

(2)调质处理前增加一道正火处理,可以使V、Nb等合金元素形成的碳化物更加细小弥散,同时提高钢的强度和塑性。此外,细小弥散的合金碳化物可以增强氢陷阱作用,提高恒载荷延迟断裂强度比,降低氢脆敏感系数,提升42CrMoVNb高强度螺栓钢的耐延迟断裂性能。