板材成形测试对中方法

2021-01-04王彦东赵志国史丹丹

王彦东,赵志国,钟 娟,史丹丹

(航鑫材料科技有公司,山东 龙口 265706)

板材成形性能是指金属板材在冲压成形工艺中的多种适应能力,如抗破裂性、贴模性和定形性等,其中,抗破裂性是左右板料成形能否成功的最重要因素。成形极限图(Forming limit diagram-FLD)是在金属板料塑性成形中判断板料成形成功与失败的一个重要判据。已经成为金属板材成形加工领域不可或缺的得力工具。在利用有限元仿真方法进行冲压工艺优化、汽车钣金零件选材等方面有着重要的应用。现在普遍认为材料成形极限图是在1965年Keeler在同年五月份的SAE报告中提出来的[1],在1968年由Goodwin做了补充和完善[2]。Keeler等将主应变跟次应变描绘在坐标系中,更加直观的表示了不同应变路径下的材料极限应变状态。后来Goodwin发现,板材在冲压成型过程中还存在明显的拉压状态,在此基础上提出了拉压状态下材料的成形极限,也就是成形极限图的左半部分,并与Keeler的研究成果结合,得到了完整的成形极限图。由于当时实验条件的限制,描绘在成形极限图上的应变对比较离散,提出用具有一定宽度的带状区域来表示[3]。

目前,实验室普遍采用Nakajima等提出的半球形钢模胀形法和Marciniak等提出的平冲头钢模胀形法。Nakajima法冲头前端为光滑的钢制半圆球[4],通过不同宽度的试样得到不同应变路径下的极限应变,该方法的缺点也十分明显,采用Nakajima法进行试验时试样会发生弯曲,产生一定的厚向应力,而且会造成平面应变状态点位置与理论值发生偏离,这是因为在试验刚开始半球形凸模与试样接触时,应变路径为双向等拉伸状态。由于冲头与试样直接接触,试验结果受摩擦力影响较大,润滑方式不理想的情况下很难得到预期的结果。Marciniak等通过改进提出了利用圆柱形平冲头进行试验的方法[5],变形集中的位置不存在摩擦力和厚向应力的影响,得到的结果更接近理论值,存在的问题是试样容易从边缘开裂,试验成功率较低。在板材成形测试中,不同检测室采用不同的方法做出来的结果往往相差很大,这是由于对能够明显影响试验结果的因素各个实验室采取的方法不尽相同,其中试样的对中度对试验结果的影响比较明显,试样的中心偏离冲头的中心时,应变路径会偏离预先设定的位置,得到的结果不能代表材料的真实性能,甚至会因应力集中导致试样在压边圈处撕裂造成数据缺失,增加了实验的成本。

1 测试方法

1.1 测试设备

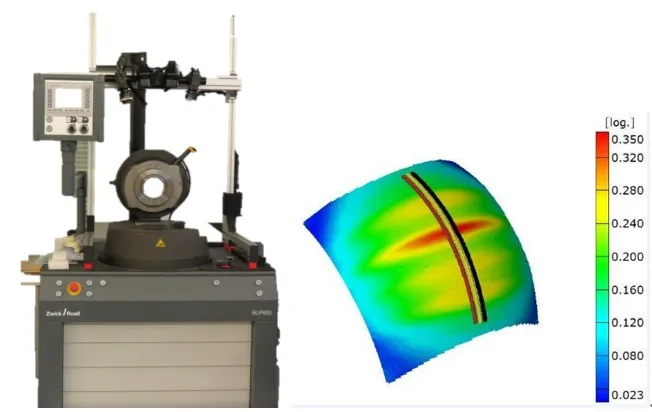

本文采用Zwick BUP600板材成形试验机用于对板材成形性能的测试和评估,配备Gom ARAMIS 3D 5M 三维应变分析系统,该系统可以通过摄像头更直观地记录成形过程,以应变云图的形式体现试样在三维空间中的变形情况。

图1 Zwick BUP600板材成形试验机(左)试样应变云图(右)

1.2 样品准备

检查所有样品测试中用于计算的所有尺寸。试验前对试样的类型、表面质量等进行检查,去除可能的污染物。如果样品不符合标准或客户的要求,应拒绝接收或重新加工试样。

1.2.1 试样清洁清理

试样制备完成后,使用无水乙醇或丙酮清洁试样,并在自然状态下充分晾干。

1.2.2 喷漆处理

为保证应变分析的准确性,需将随机图案(黑色散斑)以喷漆的形式喷涂至试样一面:

选择试样上光滑平整的一面,使用自喷漆喷涂一层薄的哑光色白漆(哑光的白色基底可以减少来自试样表面的反光),自然晾干后可以喷涂云雾状随机分布的黑色斑点(例如黑色的喷漆或者墨粉)。

注意:喷漆时,不可将自喷漆喷嘴对准试样喷涂,应竖直瓶身使漆料自然降落于试样表面。试样喷涂完毕后,如有要求,需对喷漆与试样的结合力进行检查。

1.3 测试过程

(1)开机前检查线路、油路连接状态,无破损、渗漏。对设备初始化,观察软件上的显示图标,检查软硬件连接状况是否正常,检查上合模开关状态,确保开关正常,操作液压系统松紧按钮检查油缸是否正常工作,检查ARAMIS系统的软硬件连接状况是否正常,试验开始前30分钟内对试验的温度及湿度进行记录。

(2)将试样放置在压边圈上,确保其对中度。如果客户和相关技术标准不做具体要求,应针对材料属性和试样尺寸选择合适的压边力,要求试样在测试过程中尽可能少地流入测试区域内,测试完毕后不会在压边处开裂且不会产生褶皱。测试时,需在试样及凸模之间涂抹润滑剂(此处推荐使用白凡士林),并且在润滑剂与试样之间垫一层隔层,当样品比较薄且强度比较低时,推荐使用PE或者PTFE薄膜,其他情况使用硅胶垫作为隔层。

2 板材成形对中方法

本文提出一种板材成形检测用试样对中方法,适用于成形极限曲线等测试,包括有对中块、连接杆、定位挡片等部件(见图1),其对中块有两种类型:圆形试样对中块和矩形试样对中块,分别用于圆形试样和矩形试样的对中过程。所述的圆形试样对中块前端为圆弧,其直径与试样尺寸一致,可根据不同的试样尺寸进行更换。矩形试样对中块上设有标尺,移动调整滑动挡块的位置进行对中,可用于不同宽度试样的对中过程。对中块通过螺钉固定在连接杆上,推动连接杆可确定对中块的位置,用定位挡片将其固定,即可放置试样进行试验。

图2 板材成形试样对中装置示意图

3 应用场景

板材成形对中装置与板材成形试验机配合使用,在试验开始前调试好对中块位置,即可反复使用。图2为试样为圆形带弧试样,试样外径与对中块外径一致,在放置试样前,推动连接杆并压缩弹簧,根据试样尺寸与连接杆上的刻度来确定对中块的位置,将定位挡片的下端贴在底座边缘,拧紧定位挡片上的紧固螺钉将其固定。放置试样时,将试样边缘与对中块弧形外缘贴合,试样中心与凸模中心重合,此时试样位置为对中位置。图3中试样为矩形试样,在放置试样前,根据矩形试样的长度确定对中块的位置,将定位挡片的下端贴在底座边缘,拧紧定位挡片上的紧固螺钉将其固定,根据试样的宽度,调节滑动挡块使基准线对与试样宽度的一半所在的刻度线对齐,这样就可以保证试样中心与凸模中心重合,试样放置时就可以做到对中。

图3 圆形试样对中装置使用示意图

图4 矩形试样对中装置使用示意图

4 意义

本文提出的板材成形对中方法结构简单,可更换前端对中块以适用于不同尺寸和类型的试样,使用起来方便灵活,可有效解决薄板类材料在成形极限曲线测试、拉深性能检测等试验中试样无法对中导致试样提前开裂和得到的结果出现偏差的问题,为优化试验方法提供了重要的参考依据,同时极大地提高了检测的效率和准确性,节约了试验成本,具有很高的实用意义。