某铁矿地下开采围岩稳定性FLAC3D数值模拟分析研究

2021-01-04李轶

李 轶

(贵州安科劳动保护技术有限责任公司,贵州 贵阳 550000)

0 引 言

某矿山铁矿为磁性矿体,产于红山组上部角闪变钠质熔岩底部。矿体主要赋存在-135~355 m标高范围之内,矿体埋深约为400~800 m;矿体厚度16~100 m,平均 31.2 m。矿体呈似层—透镜状产出,具有中心部位厚度大、向四周变薄以至尖灭的特征。矿体产状跟地层产状大致一致,矿体走向为北北西—南南东,倾向南西,呈缓倾斜—倾斜产出,以倾斜矿体为主,倾角在11~63°之间变化,平均倾角为37°,浅部较平缓,往深部变陡。

顶板围岩主要为变钠质熔岩及辉长辉绿岩,底板围岩主要为变钠质熔岩。顶、底板岩层完整性好,岩石风化程度弱,岩石多属坚硬、半坚硬岩类,矿岩抗压强度较高,稳固性好。因地表有河流、公路、工业及民用设施等需要保护,属典型“三下”开采,为确保地表的安全稳定,本文在矿围岩总体稳固这一条件下,提出了采用点柱充填法开采的思路,采用点柱式上向分层充填采矿法。

本文采用FLAC3D数值模拟计算论证在该采矿方法条件下,地下开采对地表的稳定性是否产生影响,采矿方法是否合理可行,安全是否可靠。综合工程地质调查、岩体质量评价、现场实际采矿工程的情况进行分析,利用Hoek-Brown准则折减处理岩石物理力学参数,所得岩体物理力学参数结果如表1所示。

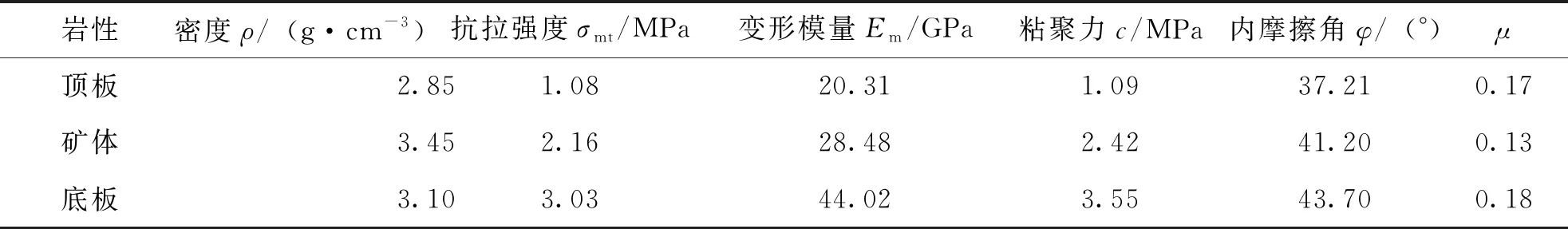

表1 岩体物理力学参数取值表

1 采场结构尺寸与采矿方法工艺

该矿山矿段采用点柱式上向分层充填采矿法采矿,分段高度 20 m,矿块沿走向长度 40 m,矿块垂直走向宽度为矿体水平厚度,矿块间留 4 m 宽间柱,矿块内留 5 m×5 m 点柱,点柱间距约 13.5 m。在上部区段已先回采,下部区段后回采情况下,下部区段的顶部要留设顶柱(上下区段的隔离矿柱),以保证下部区段回采的安全。类比其它矿山,选择顶柱高度为 12 m,回采分层高度为 4 m,空顶高度为 1.8 m。每一分层回采结束后,将回采联道脉外部分挑顶并垫高底板后形成上一分层的回采联道。每一分层采后需及时充填,充填分底层和面层两部分,底层用废石和尾砂充填:先用井下掘进废石充填,然后采用非胶结充填3.4 m,最后进行胶结充填铺面,铺面厚度为 0.6 m。其中非胶结充填材料采用 -10 mm 级配碎石与砂仓自然分级尾砂混合料,废尾比为5∶5,不添加或少量(灰砂比1∶20至1∶30)添加水泥,输送浓度为80%;胶结充填骨料采用 -10 mm 级配碎石与砂仓自然分级尾砂混合料,废尾比为7∶3,灰砂比为1∶7,输送浓度为83%,面层充填体强度为 2 MPa,以保证无轨采掘设备运行的要求。

2 矿段地下开采围岩稳定性FLAC3D数值模拟研究

2.1 计算模型的建立

本次数值模拟研究采用FLAC3D数值软件,几何模型尺寸尽可能逼近地表及地层实际模型尺寸[1]。模型y方向为矿体走向方向,长度为 900 m ;模型x方向垂直矿体走向方向,长度为 1 000 m;模型z方向为竖直方向,模型底部标高 -300 m,顶部最高标高 928 m,模型最高高度 1 228 m。

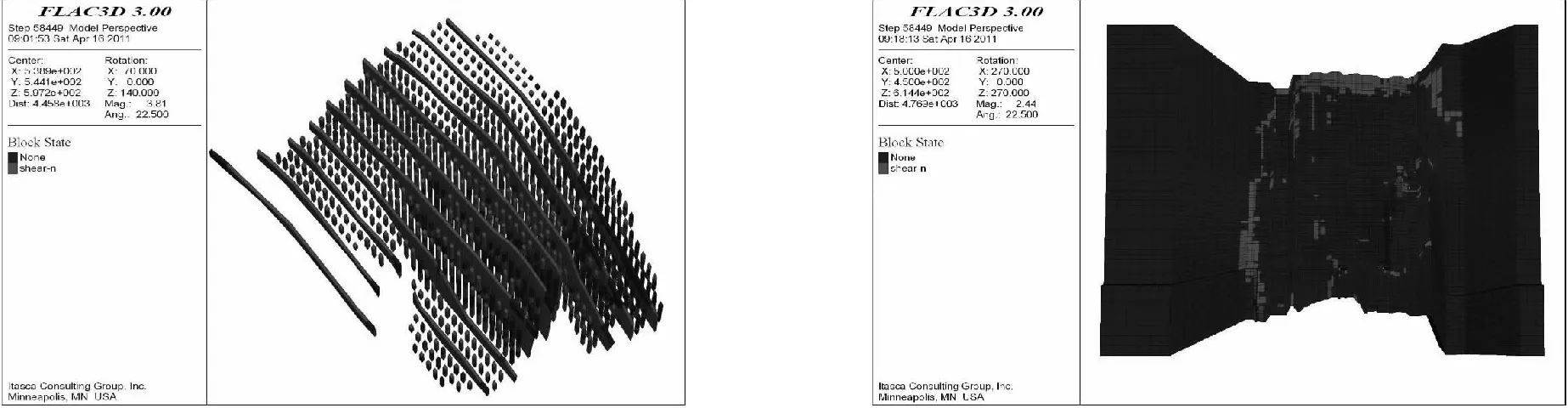

计算域边界先施加自重应力场和构造应力场,然后采取位移约束。采用莫尔-库伦(Mohr-Coulomb)弹塑性本构模型。模型共划分为 516 992 个单元体,553 755个节点,最终生成的网格和建好的模型如图1、2所示。

图1 三维数值模拟计算模型

根据地应力测量结果,该铁矿主采区附近的地应力场情况为:最大主应力方向为218°,此方向的侧压力系数为1.3;最小主应力方向为128°,此方向的侧压力系数为0.75~0.8;中间主应力近似为铅垂方向,其数值大小约等于岩体自重。

数值模拟研究中的矿房开挖尺寸:沿走向长度为 40 m,矿块垂直走向宽度为矿体水平厚度,矿房之间留 4 m 宽间柱,矿房内留 5 m×5 m 点柱,点柱间距约 13.5 m,与实际采场布置尺寸相同。模型单元体尺寸为5~8 m,与实际工程尺寸的比例约为5∶100。

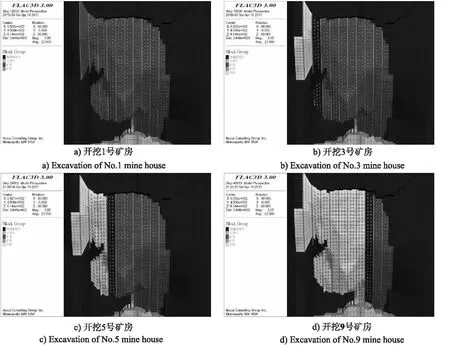

2.2 预留矿房间柱和点矿柱,采后充填围岩稳定性分析

某矿段采用点柱式上向分层充填采矿法采矿,开采过程是采一层充一层,分层高 4 m,回采作业与充填作业交替进行,这样可使采空区及时得到支撑,限制围岩和矿柱变形的发展,保证了工作面的安全以及降低地表的下沉程度。文章限于篇幅,只提供了部分矿体沿走向方向上的开挖充填顺序图片(图3)。

图3 矿房沿走向开挖充填计算模拟顺序

2.3 岩体塑性区分布特征

从模拟结果塑性区分布云图(图4—9)可以看出:

图4 矿体全部开采充填后地表塑性区分布云图

1)地表只是在局部出现了零星的塑性区,如图4所示,并且地表以下较深处还是实体,再结合图5的2个典型剖面的塑性区分布图可以看出,地下开采充填后产生的塑性区并未贯通到地表。因此,地表出现的零星塑性区不会构成安全隐患,此时地表岩体整体是稳定的。如图6、8所示,充填后顶板(上盘)基本上未出现塑性区,塑性扰动区分布很少,对顶板整体稳定性影响不大,而且顶板沿走向方向上未出现相互贯通的塑性区,塑性区主要集中在矿房间柱和点矿柱上,所以此时的顶板整体是稳定的。

2)矿柱塑性区分布如图7所示,矿房充填后,矿柱还是处于高应力塑性屈服状态,说明尾砂充填体对顶板的直接支撑抗力是很有限的,即使是高强度的胶结充填体,因其强度和弹性模量远比原岩低得多,是原岩弹模的十分之一至数百分之一,不可能起到原岩矿柱的支撑作用,大部分地压仍要靠矿柱自身支撑。充填体的塑性区主要出现在矿柱与充填体的交界处,如图9所示。

3)如图6—8所示,虽然尾砂充填体承载能力有限,但其重要的作用是消除了空区,可阻止顶板变形破坏的发展,消除顶板大面积冒落的可能性,避免灾难性的地压活动,能有效缓和及抑制地压显现,同时还能改善围岩及矿柱的应力状态,提高其自身支承能力。

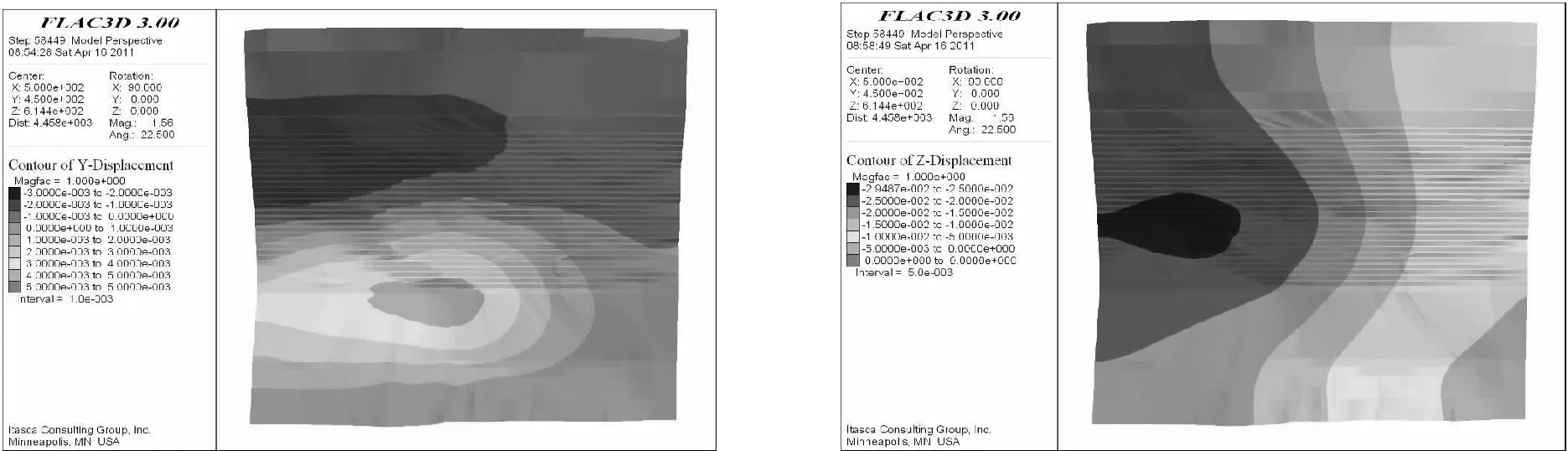

2.4 地表位移变形特征

从地表位移变形图(图10—12)可以看出:垂直矿体走向地表x方向水平最大位移为 6 mm,沿矿体走向地表y方向水平最大位移为 5 mm,地表最大下沉(沉降)位移为 2.95 cm,下沉变形量很小,此时地表处于稳定状态。由此可见,矿房里的矿体在边采边充的情况下未影响到地表及地表工程设施。最大下沉变形区域位于中部比较厚大矿体的正上方地表区域。

3 结 论

通过采后充填FLAC3D数值模拟研究分析得出以下结论:

1) 充填后,顶板未出现沿走向相互贯通连片的塑性区,顶板不会发生冒落,所以在空区充填情况下采场顶板下沉变形小,顶板岩层不会失稳垮塌,处于稳定状态。

图5 矿体全部开采充填后典型剖面塑性区分布云图

图6 矿体全部开采充填后各个矿房剖面塑性区分布云图

图7 全部开采充填后矿柱塑性区分布云图

图9 矿体全部开采充填后充填体塑性区分布云图

图11 开采充填后地表y水平方向位移变形云图

2)充填后,矿房间柱和点矿柱还是处于高应力塑性屈服状态,说明尾砂充填体对顶板的直接支撑抗力是很有限的,不可能起到原岩矿柱的支撑作用,大部分地压仍要靠矿柱自身支撑。充填体的塑性区主要出现在矿柱与充填体的交界处。

3)在采场四周边界角隅处,出现了较大的应力集中和塑性区,致使采场四周边界角隅处的矿柱可能会被压垮。但充填体的存在可阻止边界角隅处顶板的继续变形和破裂带的扩展,避免了顶板冒落,也不会使整个采场矿柱系统失去支撑能力。可见,充填体能有效缓和及抑制地压显现。

4)充填后,地表最大下沉位移为 2.95 cm,下沉变形量很小,此时地表处于稳定状态。

5)实施地压监测,通过监测掌握实际的地表变形情况,并结合矿山施工工艺,才能正确把握地表变形活动特征及其发展变化趋势,及时发现地表异常情况并采取措施,以保证地表工程的安全运行,为采矿工作的安全、经济和高效进行提供保障。