锌铟冶炼企业环境风险分析评估及防控对策

2021-01-04王锦亮安康发李智华

王锦亮,李 理,陈 钢,安康发,李智华

(1.云锡集团文山锌铟冶炼有限公司,云南 马关 663701;2.昆明冶金高等专科学校环境与化工学院,云南 昆明 650033;3.云南省核工业地质调查院,云南 昆明 650106)

0 引 言

有色金属冶炼行业是重要的基础原材料行业,具有资源能源消耗相对较高、污染物产生和排放强度相对较大的特点[1]。在国家不断强化生态环境保护、环境风险管理和应急管理的大背景下,如何采取科学的对策和措施,强化企业环境风险管控,是有色金属冶炼企业面临的重要课题。

1 企业概况

企业主要产品为锌锭、铟锭和硫酸,产量为锌锭10万t/a、铟锭 60 t/a、硫酸38万t/a。 以“沸腾焙烧+中性浸出+低酸浸出+三段净化+电解+熔铸”为主要生产工艺。生产过程中会产生含重金属废水、废气和废渣等环境污染物;如不采取科学的管控措施,将会对周边大气、水、土壤和生态等环境要素构成威胁,产生潜在环境风险。

1.1 主要生产设施

沸腾焙烧炉 75 m2和 109 m2各1套;电解槽及各类浸出净化槽140余个;浓密机15座;制酸系统1套;高压釜10个;成品酸罐4座。其它设施有:污水处理车间、废酸处理车间、原料库、中转渣库、加油站等。

1.2 主要原、辅材料及产生废物情况

主要原料:锌精矿、硫精矿、铁精矿;主要辅料:硫酸、铁粉、石灰石粉、消石灰、硫酸亚铁、氧气、二氧化硫、盐酸、纯碱、酒石酸锑钾、氢氧化钠、锌粉、P204萃取剂、硫磺、氨水、260#煤油等;主要燃料:柴油;产生的一般工业固废:石膏渣;产生的危险废物:钴精矿、铜精矿、硫化砷渣、浸出渣、废矿物油等。

2 环境风险分析评估

根据国家环境保护标准《企业突发环境事件风险分级方法》(HJ 941—2018),结合该锌铟冶炼企业原辅料贮存使用和生产工艺等情况,分类、分项分析和评估企业生产过程中可能产生的涉及水、大气等环境要素的环境风险。

2.1 大气环境风险分析评估

2.1.1 涉气风险物质识别

对照《企业突发环境事件风险分级方法》(HJ 941—2018)附录 A[2]中列出的第一至六和第八部分“风险物质(包括气态和可挥发的固态、液态)”,对该企业涉气风险物质进行识别和分析研判,确定企业涉气风险物质为:氧气、硫化氢、砷化氢、二氧化硫、三氧化硫和氢气。

2.1.2 分析评估

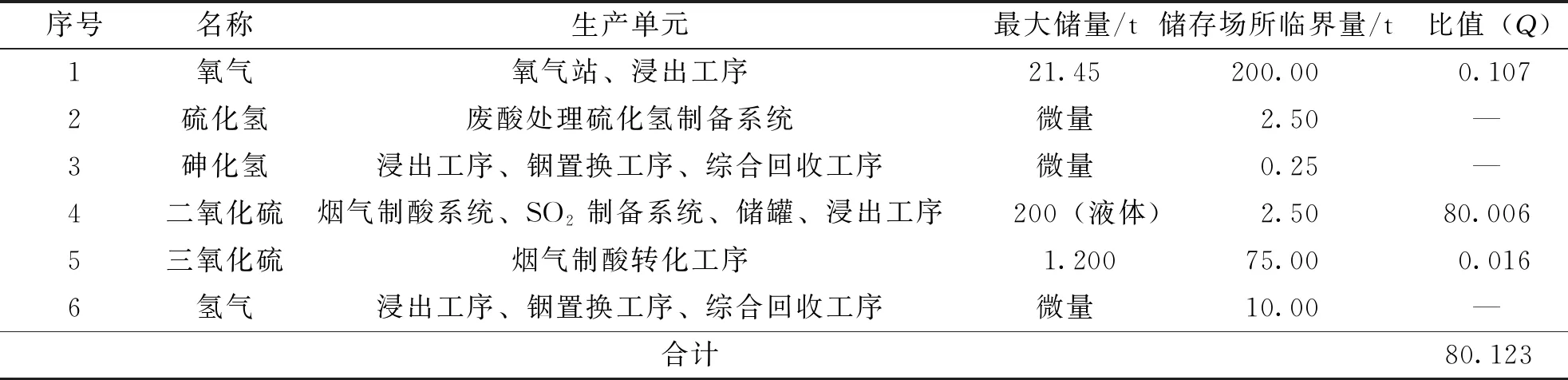

第一步:根据企业生产情况,分析企业生产原料、辅助生产物料(如:燃料、催化剂等)、产品、副产品、中间产品和“三废” 等,确定涉及大气环境风险的物质,详见表1。

第二步:将生产过程中涉及的大气环境风险物质折算成纯物质的量。

第三步:计算在厂界内涉及大气环境风险物质的存在量及其在附录 A 中临界量的比值Q,如果存在量数据是动态变化的,则计算年度内最大存在量。具体计算方法为:

1)只涉及1种风险物质时,Q值等于该物质数量与其临界量的比值。

2)存在多种风险物质时,按式(1)计算[2]:

(1)

式(1)中:W1,W2, ...,Wn为各种涉气风险物质的临界量,t;w1,w2, ...,wn为各种涉气风险物质的存在量,t。

按照Q数值大小, 划分为4个大气环境风险等级水平:Q<1,直接评为一般环境风险等级,以Q0表示;1≤Q<10,以Q1表示;10≤Q<100,以Q2表示;Q≥100,以Q3表示。

Q数值越大,表明环境风险等级越高。

该企业评估 (计算)结果如表1所示。

表1 该企业大气环境风险物质数量及临界量比值(Q)表

生产工艺过程与环境风险控制水平(M)评估:对照HJ941—2018第6.2.1条中表1和表3[2],根据企业生产工艺过程含有风险工艺和设备情况,按照工艺单元分别进行评分并求和,评估结果45≤M<65,表明该企业生产工艺过程与大气环境风险控制水平属于M3类。

大气环境风险受体敏感程度(E)评估:对照HJ941—2018第6.3条中表4[2],根据企业主厂区周边主要为农田、荒山,5 km 半径范围内共37个村寨人数约为 16 000 人等情况,评估大气环境风险受体敏感程度(E),评估结果表明企业周边大气环境风险受体敏感程度为E2类型。

综上所述,企业大气环境风险分析评估结果为:企业涉气风险物质数量与临界量比值为Q2;生产工艺与大气环境风险控制水平为M3;周边大气环境风险受体敏感程度为E2。根据分析评估结果,确定该企业突发大气环境事件风险等级为“重大—大气(Q2-M3-E2)”,属于重大大气环境风险型,二氧化硫贮存环节是风险主要来源。

2.2 水污染环境风险评估

2.2.1 涉水环境风险物质识别

对照《企业突发环境事件风险分级方法》(HJ 941—2018)附录A[2]中列出的第一、二部分中“溶于水和遇水发生反应的风险物质”以及第三~八部分“风险物质”,对该企业涉水风险物质进行识别,涉水环境风险物质为:柴油、钴渣、浸出渣、硫酸、过氧化氢、锌粉、氨水、盐酸、硫化砷渣。

2.2.2 分析评估

第一步:根据企业生产情况,分析企业生产原料、辅助生产物料(如:燃料、催化剂等)、产品、副产品、中间产品和“三废” 等,确定涉及水环境风险的物质,详见表2;

第二步:将生产过程中涉及的水环境风险物质折算成纯物质的量;

第三步:计算在厂界内涉及水环境风险物质的存在量与其在附录A中临界量的比值Q,如果存在量数据是动态变化的,则计算年度内最大存在量,具体计算方法与 2.1.2相同[2]。

评估 (计算)结果如表2所示。

生产工艺过程与环境风险控制水平(M)评估:

对照HJ941—2018第6.2.1条中表1、3[2],根据企业生产工艺过程含有风险工艺和设备情况,按照工艺单元分别进行评分并求和,评估结果45≤M<65,表明该企业生产工艺过程与水环境风险控制水平属于M3类。

水环境风险受体敏感程度(E)评估:

对照HJ941—2018第6.3表7[2],根据企业雨水排放口、污水排口下游 10 km 范围内有农村及分散式饮用水水源保护区等情况,评估水环境风险受体敏感程度(E),评估结果表明企业周边水环境风险受体敏感程度为为E1类型。

综上所述,企业水环境风险分析评估结果为:企业周边水环境风险受体敏感程度为E1;涉及风险物质数量与临界量比值为Q3;生产工艺与水体环境风险控制水平为M3。根据分析评估结果,确定企业突发水环境事件风险等级为:“重大—水(Q3-M3-E1)”,属于重大环境水风险类型,风险贡献值主要来源为盐酸、硫酸以及各类危险废物贮存。

3 环境风险防控对策措施

3.1 大气环境风险防控

3.1.1 工程技术措施

1)对精矿仓皮带机头部和受料点、破碎筛分皮带机头受料点和振动筛、焙烧炉及渣处理炉上料皮带机头部和受料点、焙烧炉出料圆筒冷却器头部、球磨机进出料口、制酸脱硫尾气、湿法车间槽面酸雾等废气排放源,分别设置相应数量的排气筒、除尘设施、酸雾洗涤塔等处理设施,以相应工程技术措施进行硫酸雾、二氧化硫和烟尘收集和治理。

2) 沸腾焙烧系统炉前风机及制酸系统二氧化硫风机设置连锁和报警装置, 避免非正常工况或生产设备故障时发生大量二氧化硫气体外逸,造成局部大气污染事故。

3)制酸工序和有机胺尾气脱硫系统使用双回路电源,尾气脱硫系统各类输送泵均按照 “一备一用”的方案设置,以备紧急情况时保证尾气脱硫工艺运行。

4)对尾气脱硫和制酸系统各类气动阀增设手工旁路阀, 以确保自动控制装置出现故障时能立即采用手动方式启动或关闭阀门。

3.1.2 监测预警措施

1)制酸尾气输送管道按环评要求设置二氧化硫、氮氧化物、悬浮颗粒物浓度在线监测设施,确保尾气温度、压力、污染因子浓度变化等得到及时监控,确保尾气脱硫系统蒸汽供应,便于操作人员合理调整工艺参数,有效监控设备运行状态。

2)对气体输送管道和制酸设备设施周边容易发生二氧化硫泄漏的区域和节点设置二氧化硫气体报警仪。

3)加强对液体二氧化硫储罐罐体、管道阀门、法兰盘以及配套的应急风机、喷淋装置的巡检,杜绝二氧化硫泄漏,降低因气体泄漏而导致的环境风险。

3.1.3 管理措施

1)在满足生产需要的前提下,尽可能减少液体二氧化硫的贮存量,以减少环境风险当量,降低大气污染环境风险。

2)加强制酸、尾气脱硫以及二氧化硫制备工序相关岗位员工的环境风险意识、岗位技能、规章制度和应急处置等方面的教育培训,提高操作人员的技术素质、风险意识和应变能力。

3)加强操作岗位人员的监督检查和考核, 确保相关岗位员工按章操作, 杜绝因作业人员的违章操作行为导致环境风险事故的发生。

4)建立完善各相关岗位环境管理责任清单,强化责任制考核。

3.2 水环境风险防控

3.2.1 工程技术措施

1)为防止厂区废水外排导致环境风险事故,厂区应配套建设容积≥8 000 m3的初期雨水收集池、容积≥ 2 000 m3的酸性废水事故应急池等废水收集设施。鉴于企业生产工艺以湿法冶炼为主,建设过程中针对湿法生产系统应重点考虑生产过程废水外排对环境的影响。因此,各主要生产单元均应分别设置相应的废水事故应急池及泵站,若发生突发事故导致废水应急排放,可通过以上措施将废水统一收集后输送至硫酸水处理车间集中处理。

2)对湿法冶炼系统各工艺环节(如浸出、净化、成品、铟回收工序)、制酸系统各工艺环节、污酸处理各工艺环节和废水处理系统各工艺环节等对应的车间地面进行防腐防渗处理,设置围堰、地坑,配备相应的回用循环泵,定期检查各设施工作情况。

3)对成品酸罐区设置硫酸泄漏事故应急贮酸池及导槽的地面进行防腐处理,导槽及贮酸池应采用耐酸腐蚀材料并作封闭处理。

4)对中转渣库沉铜渣、钴精矿、硫化砷渣、浸出渣等危险固废堆场设置专门库房, 库房地面进行防腐防渗处理,设置渗滤液收集系统,按相关技术规范设置危废标识。危废应有效收集后集中交由具有相关资质的单位妥善处置或回收利用。相关设施设计时,根据当地气候特征设置容积足够的初期雨水收集池,对厂区生产作业区内的初期雨水进行收集和处理。

3.2.2 物料储运、输送环节防控措施

1)硫酸、盐酸等酸性液体储存于阴凉、干燥、通风处,与易燃、可燃物、碱类、金属粉末等分开存放,不可混储、混运,避免发生化学反应,搬运时避免包装及容器损坏并注意个人防护。

2)加强对硫酸运输罐车的检查。 检查内容应包括:罐体检验合格证、危险标示牌以及相关运输资格证等。对运输危险废物的车辆及运输单位资质进行审查。

3)确保危险废物转运车辆采用封闭式槽车运输。原辅料转运车辆在装卸物料时应加强管理,采取有效措施防止废渣和矿物泼洒。运输车辆在卸货后,车轮及车厢外部必须进行清洗并对清洗废水设置回收设施。

3.2.3 管理措施

1)尽量减少现场危险化学品和危险废物的贮存量,最大限度降低水污染环境风险。

2)建立和完善公司各级管理人员“环境保护管理责任制”,明确环保责任,各单位安排专人对本单位各类输液管道、溜槽、转运车辆等进行巡检。

3)严格落实车辆“三防”措施,遵守运输过程中物料泼洒第一时间清理的工作原则。

4)加强对厂区生产作业区内初期雨水截留阀的定期巡检,一旦上游车间发生槽罐、管道液体泄漏,立即将污水截留至初期雨水池内,防止污染面扩大,以有效减少和降低水污染环境风险。

3.3 固体废物环境风险防控

3.3.1 固体废物产生情况

该企业属大型锌铟冶炼企业,生产过程中固体废物产生环节较多,种类也较多,固废属性涉及I类、II类和危险废物,其中的危险废物主要有湿法冶炼产生的有价废渣和水处理产生的废渣等。其中,水处理产生的废渣应经过预处理达到《危险废物填埋污染控制标准》(GB18598—2019)[3]的填埋物入场要求,并依托企业自建的危废渣库进行干堆安全填埋处置,其余有利用价值的危险废物均应委托具有相应资质的单位进行综合利用或处置。

赤铁矿渣及硫精矿烧渣主要成分为氧化铁,其含量(质量分数)约60%,可作为炼铁原料。浸出车间预中和石膏渣和萃余液中和石膏渣中主要成分为硫酸钙,经高温锻烧后可作为建筑材料使用。铜砷渣(沉铜渣)、铜精矿、钴精矿均是项目溶液净化过程产生的净化渣,其中有价金属含量仍较高,可作为铜、钴冶炼的原料使用。企业可将其暂存并定期出售给已签订外售处置协议的单位。此外,废触媒应交由厂家回收。

3.3.2 工程技术措施

1)固废存储场所建设情况。企业在厂区应设置2个原料仓库(锌精矿贮存及硫精矿贮存)、1个生产固废中转渣场和1个废矿物油暂存库。其中,锌精矿贮存及配料仓主要用于锌精矿贮存及配料,硫精矿贮存及配料仓主要用于硫精矿、赤铁矿贮存和配料。

锌精矿贮存及配料仓:精矿仓及配料布置于场地南侧,建成半封闭式库房,其尺寸≥84 m×33 m×22.7 m,挖深 4 m。

硫精矿、赤铁矿贮存和配料仓:硫精矿、赤铁矿贮存和配料仓置于场地北侧,建成半封闭式库房,仓库内应设置有待检区、矿仓区、转运站区、皮带廊区,其中待检区尺寸≥156 m×12 m×9 m;矿仓区尺寸≥156 m×33 m×22.5 m( 挖深 4 m);转运站区尺寸≥7.5 m×7.5 m×25 m(5层);皮带廊区尺寸≥96 m×2.8 m×2.4 m。

中转渣场:中转渣场置于厂区东侧,按照危废渣场标准建设,采用人工衬层防渗结构,中转渣场厂房占地≥72 m×60 m,物料堆体长×宽=68 m×56 m,挖深 3 m,挖深坡度1∶1.5,向上堆高 5 m,堆高坡度1∶1.5。根据生产实际需要,可将中转渣场分格为8格,建成半地下结构,堆高按 8 m 设计。

2) 固废存储场所防渗措施。依据堆存物料的性质,对固废存储场所有针对性地采取防渗措施,必要的防渗施工范围如下:

①石膏渣库底及壁高 1 m 处:经打磨光滑,检测含水(质量分数)<2%后,采用一底涂 1 mm 环氧树脂胶泥,环氧树脂衬贴一层 0.4 mm 孔径玻璃纤维布,第二层铺一张 0.2 mm 布孔径玻璃纤维布,外加一层表面毡一起涂刷,再加上环氧树脂胶泥衬 30 mm(230 mm×113 mm×30 mm)耐酸砖。

②硫化砷渣、浸出渣、中和渣、钴渣、沉铜渣5个库底及壁高 2 m 处:经打磨光滑经检测含水(质量分数)<2%后,采用一底涂(环氧树脂)、1 mm 环氧树脂胶泥、环氧树脂衬贴一层 0.4 mm 孔径玻璃纤维布,第二层涂刷2张 0.2 mm 布孔径玻璃纤维布、外加一层表面毡一起涂刷,再加上环氧树脂胶泥衬 30 mm(230 mm×113 mm×30 mm)耐酸砖。

③槽壁及顶部:采用一底涂(环氧树脂)、1 mm 环氧树脂胶泥,涂刷一张 0.2 mm 布孔径玻璃纤维布、外加一层表面毡一起涂刷。

④渣库底部:铺设 20 mm 厚木板(保护防腐防渗设施)。

⑤楼面、设备基础、反沿(300 mm):经打磨光滑经检测含水<2%后,采用一底涂(环氧树脂)、1 mm 环氧树脂胶泥、环氧树脂衬贴一层 0.4 mm 孔径玻璃纤维布,第二层涂刷一张 0.2 mm 布孔径玻璃纤维布、外加一层表面毡一起涂刷,再加上环氧树脂胶泥衬 30 mm(230 mm×113 mm×30 mm)耐酸砖。

3.3.3 管理措施

1)固体废物中涉及的危险废物严格按国家危险废物管理的有关要求和规定进行运输、收集、暂存和管理。

2)危险废物暂存库按照《危险废物贮存污染控制标准》[4](2013年修订)(GB18597—2001)的相关要求进行规范建设。

3)危险废物外售必须交由有相应资质的单位妥善处置,并严格执行《危险废物转移联单管理办法》的相关规定,建立、交送台帐,存档备查。

4) 危险废物须严格按照《危险化学品安全管理条例》[5]的规定进行储存、使用和运输,对各危险源设立醒目标志牌。

3.4 应急管理

3.4.1 综合应急预案

针对企业生产过程中可能出现的突发性环境风险事故, 按照国家相关法律法规要求编制《突发环境污染事件综合应急预案》(以下简称“《预案》”)。《预案》明确目的、工作原则、组织指挥体系及职责、预警和预防机制、应急响应、后期处置、保障措施等。《预案》经有关专家评审并经企业主要负责人签字后颁布实施,同时报有关主管部门备案并定期组织应急演练,锻炼和磨合公司应急队伍。

3.4.2 现场处置方案

对于风险较大的岗位、生产环节、装置(部位)应编制现场应急处置卡,各车间、单位定期组织现场应急处置演练,提高岗位作业人员应急处置技能,确保一旦出现事故,可最大程度降低危害和损失。

3.4.3 应急物资保障

企业设置专门区域和仓库规范保存应急物资,安排专人负责对企业的环境应急物资(如潜水泵、抽水机、防毒面具、呼吸器、手电筒、编织袋、铁铲、石灰、二氧化硫监测仪等)进行定期检查维护,确保各种应急物资的配置充足和完好有效。

3.5 环境风险隐患排查与处理

1)企业按相关要求建立完善环境保护责任制和环境隐患排查与处理制度,明确各级、各岗位人员环境隐患排查责任及义务,构建环境隐患排查长效机制;加大对偷排、乱排、超标排放等环境违法违规行为的检查、处罚力度,通过一系列管理措施,有效降低环境风险。

2)将风险关口前移,树立“隐患就是事故”的环境风险管理理念,各湿法冶炼生产车间加强对各类酸液储罐、散水沟、化学品储存点、综合管网的巡检力度,建立完善的岗位巡检管理台帐,发现有“跑、冒、滴、漏”现象立即处理;对于重点危险化学品贮存装置(如硫酸、液体二氧化硫储罐)做到 24 h 监控,确保一旦发现异常,能在第一时间预警和处置。

3)加强员工环境保护意识和岗位技能的培训,结合各岗位环境风险因素实际情况,编制环保教育培训计划,按计划组织环境保护方面的教育培训,不断提高员工环境保护意识,让员工知悉公司面临的环境风险和压力。

4)在厂区内严格实行“雨污分流、清污分流”措施,提高水循环使用率,减少废水排放量;加强对雨水总排口的监控管理,严格落实初期雨水池管理制度,雨水阀门日常必须处于常闭状态,守住企业水污染事故的最后一道防线。

3.6 环境监测与预警

1)企业应分别在冶炼烟气及废水总排放口设置在线监控系统。废气及废水在线监测系统按照《排污许可证申请和核发技术规范 有色金属工业—铅锌冶炼》要求进行安装并与所在省重点污染源自动监控中心联网,实现政企时时监控。

2)对企业外排水口和制酸尾气烟囱安装的污染源自动在线监测设施进行严格的巡检和维护,确保设备处于正常运行状态,确保及时、准确掌握企业污染物排放情况。

3)企业在完成生态环境主管部门要求的常规环境监测的基础上,定期对厂区周边地表水、地下水、土壤和下游河流底泥开展监测,及时收集汇总监测数据,掌握周边环境现状及变化情况,对可能产生的环境风险做到提前预警。

4)按照在线监测相关技术规范要求,每班安排专人对在线监测设施运行情况进行巡检,确保相关问题第一时间发现、第一时间处理;企业安全环保部每天对在线监测上传数据进行核查,确保企业生产过程环境风险预警体系有效运转。

4 结 语

锌铟冶炼企业在满足清洁生产、污染物达标排放和排污总量控制要求的前提下,对生产过程中的环境风险进行客观、全面的分析和评估,采取科学的对策和措施,加强环境风险管控,是企业绿色发展和可持续发展的必然要求和重要保障。