粘粉土地层工程废弃泥浆絮凝脱水试验研究

2021-01-04张吕林龚习炜张苏皖王登峰

张吕林,龚习炜,张苏皖,王登峰

(1. 南京环境集团有限公司,江苏 南京 210026;2. 河海大学 土木与交通学院,江苏 南京 210098)

近年来,泥浆以其优良的护壁[1]、携渣[2]等作用,和廉价、易获取等优势,在我国大型基础设施建设中应用越来越广泛。然而,开挖土料与泥水混合形成高密度泥浆,伴随着施工会产生大量的废弃泥浆[3-5],随意排放会造成严重的环境污染,集中外运则会占据极大的消纳场地[6-8]。尤其是在粘粉土等地层施工时,废弃泥浆的处理问题成为制约工程施工高效化、绿色化的瓶颈。为解决泥浆快速脱水减量的问题,国内有学者已经进行了一些研究。梁止水等[9]采用絮凝沉淀法对建筑工程废弃泥浆的絮凝性能进行了试验研究,得到有机絮凝剂对于建筑工程废弃泥浆的絮凝效果最佳、无机絮凝剂与复合絮凝剂对于建筑工程废弃泥浆的絮凝效果较差的结论。杨春英[10-11]等研究结果表明:PAM的最佳添加量为300 mg/L;在絮凝剂消耗量相同的情况下,絮凝效果与含水量成正比;泥浆絮凝脱水的主要作用方式是吸附架桥;PAM在絮凝发育过程中需要克服土结构基本单元体之间的联结力。李旭等[12]对广州地铁泥水盾构废弃泥浆的絮凝性能进行了试验研究,认为:复合型絮凝剂的絮凝效果优于单一型絮凝剂;高分子量聚丙烯酰胺的絮凝效果优于低分子量聚丙烯酰胺的絮凝效果。这些针对废弃泥浆处理的研究表明进行絮凝处理是目前进行废弃泥浆减量处理的主要方法。但是由于各地区泥浆性质差别较大,各地废弃泥浆进行絮凝处理的药剂和最优的添加量并不相同。所以泥浆处理工程都需通过室内试验来确定最佳絮凝剂及最优添加,以提高泥水处理效率。

本文通过添加聚丙稀酰胺、聚合氯化铝等絮凝剂对泥浆进行絮凝沉降试验,考察不同种类絮凝剂对泥浆沉降的影响,根据泥浆絮凝沉降后上清液的浊度、底泥密度和含水率以及絮体的粒径分布,明确了泥浆的絮凝沉降规律,优选出适用于泥浆絮凝沉降的絮凝剂种类及添加量,同时根据室内试验结果提出了在粘粉土地层施工时废弃泥浆脱水的具体方法,以期为类似泥浆处理工程提供技术参考。

1 试验材料及方法

1.1 试验材料

试验泥浆采用在粘粉土地层施工时所产生的废弃泥浆,根据国家标准《土工试验方法标准》(GB/T 50123—2019)测定试验用泥浆的土工含水率约为500%,密度为1.118 g/cm3。采用MS2000型激光粒度仪测试泥浆的颗粒粒径。根据激光粒度仪测得的泥浆颗粒粒径数据,绘制出泥浆的颗粒粒组频率曲线图1,并将泥浆颗粒的特征粒径计入表1。

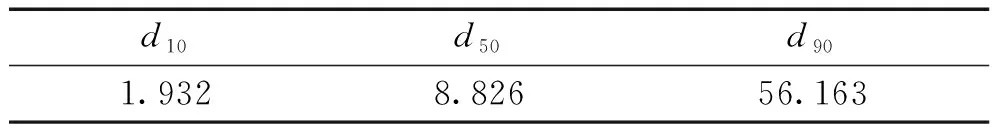

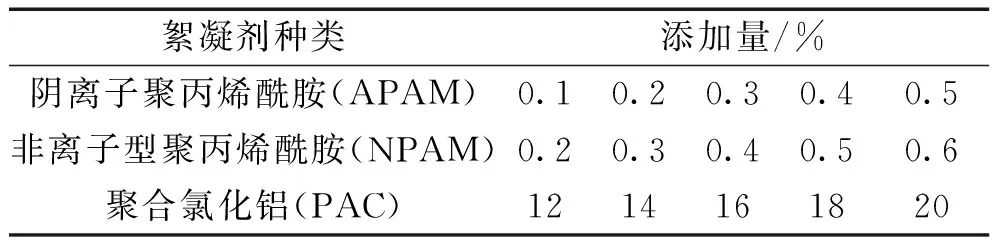

表1 泥浆颗粒粒径分布表 (单位:μm)

图1 泥浆粒径分布曲线Fig.1 Mud particle size distribution curve

从图1可以看出,泥浆的颗粒粒径范围约为0.4~1 000 μm, 其中 90% 的颗粒粒径小于 56 μm, 泥浆细颗粒含量高。因此, 该废弃泥浆是由大量细颗粒形成的高度分散的悬浮体系。

1.2 试验方法

取一定量的泥浆置于1 000 mL烧杯中,按试验设计加入一定量的絮凝剂阴离子聚丙烯酰胺(APAM)、非离子型聚丙烯酰胺(NPAM)、聚合氯化铝(PAC),三种絮凝剂的质量浓度分别为0.3%、0.3%、10%,快速(120 r/min)搅拌1 min,静置,使其自然沉降,观察絮凝后絮体及上清液状态。

为了得到泥浆掺入三种絮凝剂后的最佳絮凝脱水效果下的絮凝剂添加量,将三种絮凝剂各分5种添加量添加,具体添加量见表2。其中絮凝剂的添加量是按照泥浆中土的干重添加的,例如0.1%的添加量是:含水率w(水的质量mw与干物质质量ms的比值:w=mw/ms)为500%的100 g泥浆加入0.1 g PAM干粉配制的絮凝剂溶液。

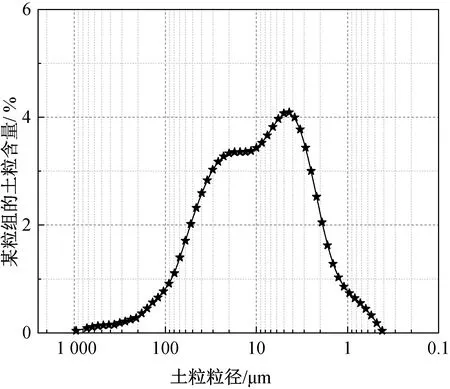

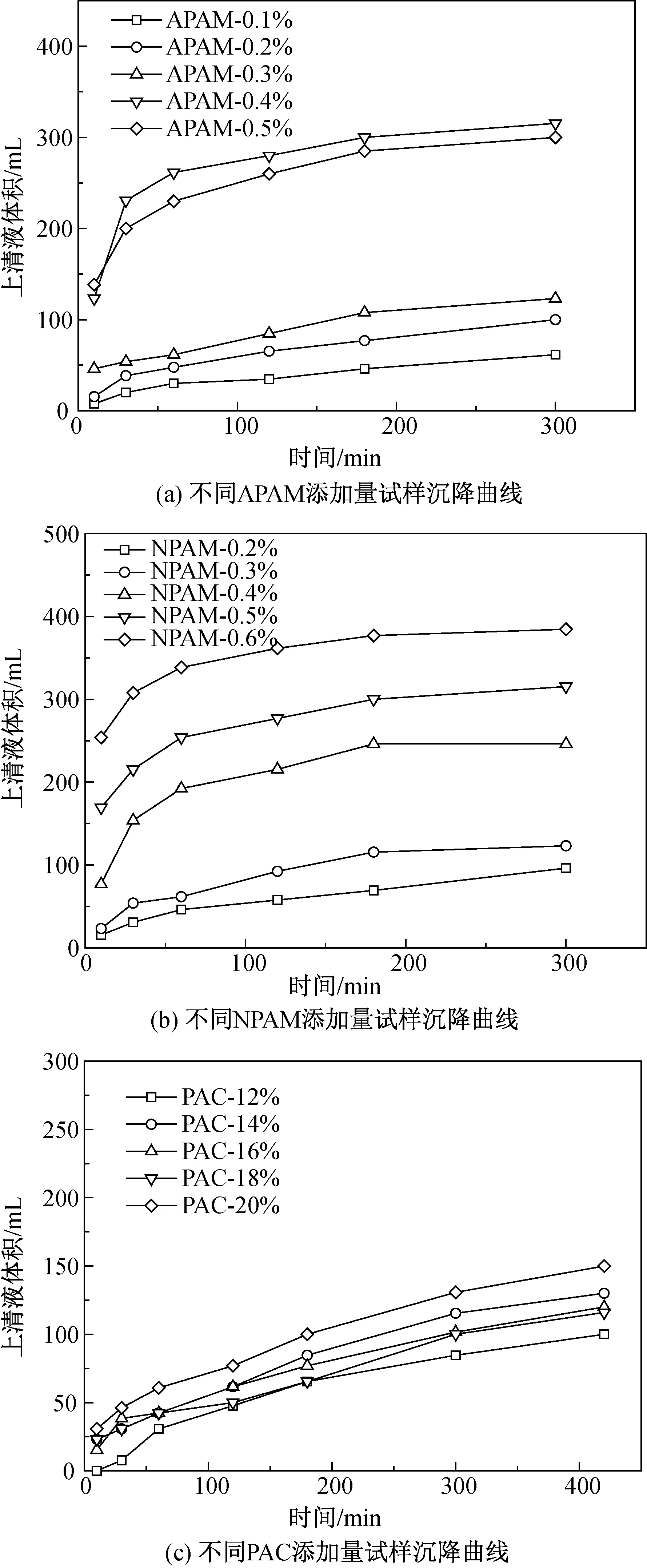

表2 各絮凝剂添加量

2 试验结果与分析

2.1 絮凝剂对泥浆沉降的影响

废弃泥浆添加三种絮凝剂后沉降曲线如图2所示。

图2 泥浆沉降曲线Fig.2 Mud flocculation settlement curve

添加有机絮凝剂阴离子型聚丙烯酰胺(APAM)、非离子型聚丙烯酰胺(NPAM)后,上清液和絮体出现明显的分层现象,泥水分离效果较好,泥浆上清液与泥浆颗粒之间形成了较为清晰的界面。阴离子型聚丙烯酰胺(APAM)添加量小于0.3%时絮凝沉降缓慢,形成的上清液体积较小。添加量为大于0.3%时,前1 h内絮凝沉降较快,最终形成的上清液达到300 mL。而非离子型聚丙烯酰胺(NPAM)添加量小于0.3%时絮凝沉降缓慢,形成的上清液体积较小。添加量为大于0.3%时,能够快速絮凝沉降,最终形成的上清液多达380 mL。由此可以看出,APAM和NPAM添加量超过0.3%时上清液体积显著变多,且絮凝沉降速率加快,形成的浓泥絮体粗大。聚丙烯酰胺黏性较强,絮体颗粒较大,不易破碎,更容易实现固液分离,泥水分离效果较为显著。

添加无机絮凝剂聚合氯化铝(PAC)后,泥浆絮凝沉降较缓慢,上清液体积缓慢增加,上清液和絮体能够出现分层现象,形成较为清晰的界面,但最终形成的上清液远少于有机絮凝剂添加后形成的上清液,泥水分离效果不好。

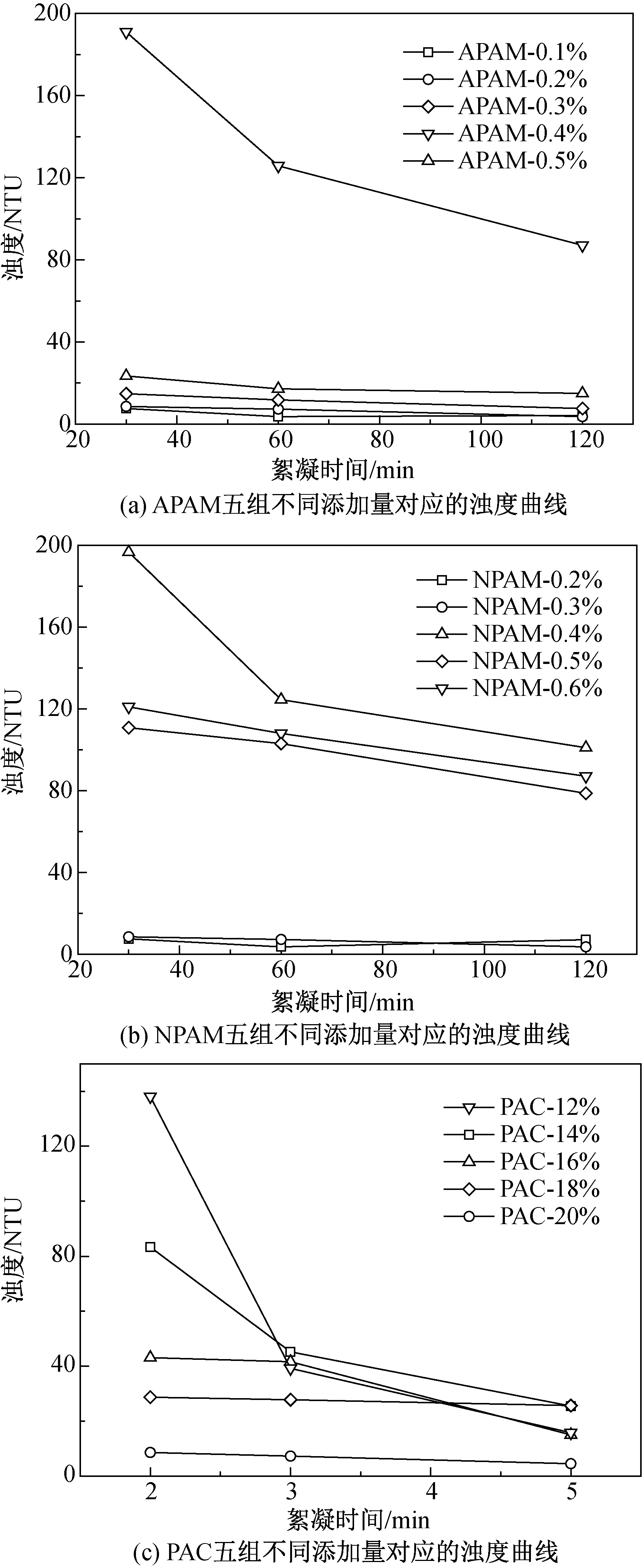

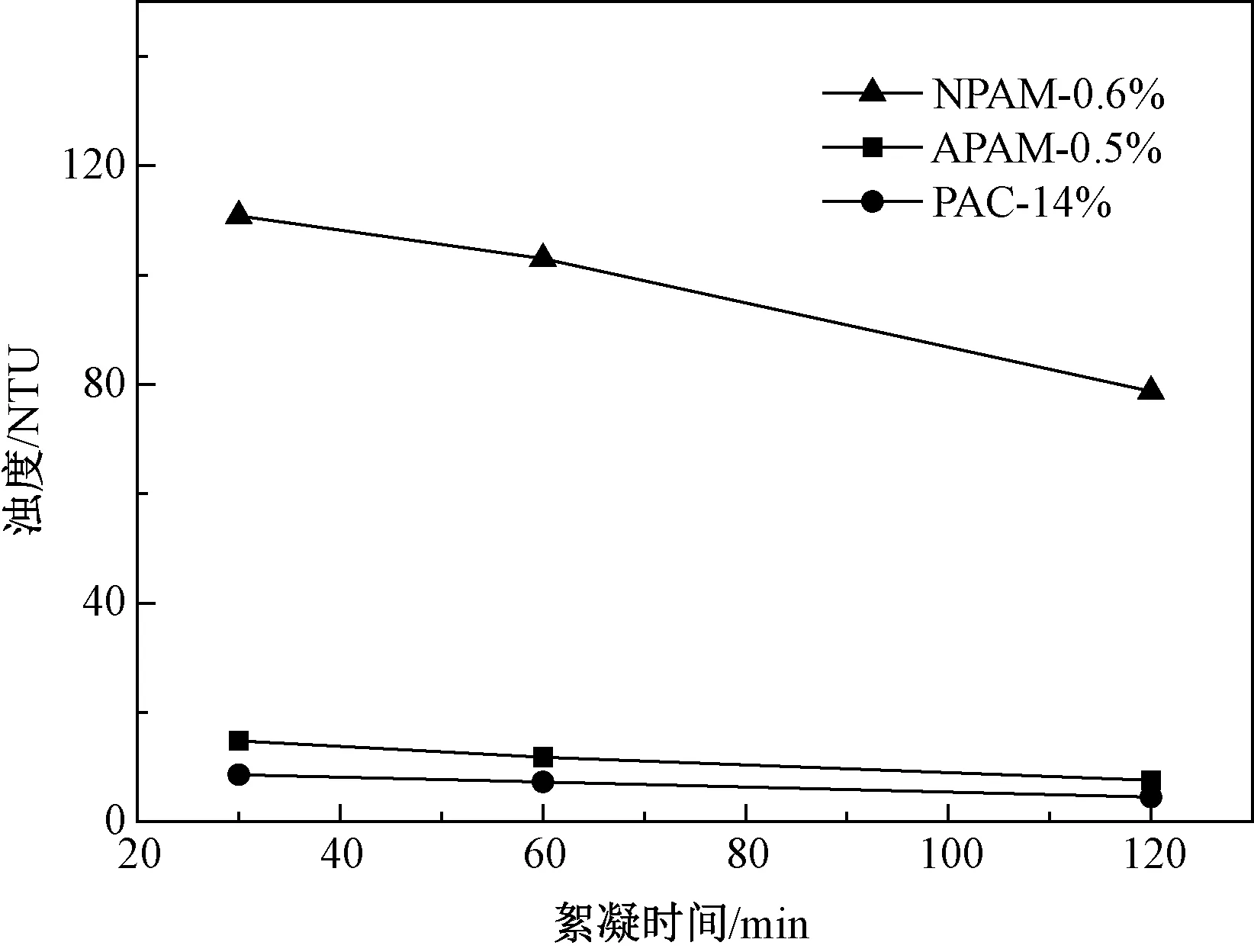

2.2 絮凝剂对上清液浊度的影响

取25 mL左右不同时间段的上清液,测试浊度。

由图3可知,随着絮凝剂时间的增加,上层液体的浊度值不断降低。但随着各絮凝剂添加量的增加,上清液浊度变化趋势各不相同,APAM、NPAM添加量为0.4%时浊度值最高,其他4种APAM添加量上清液浊度值都很低;当PAC添加量为20%时,浊度值最低,絮凝5 h后,5种添加量的浊度值趋于同一值。

图3 上清液浊度曲线Fig.3 Turbidity curve of supernatant

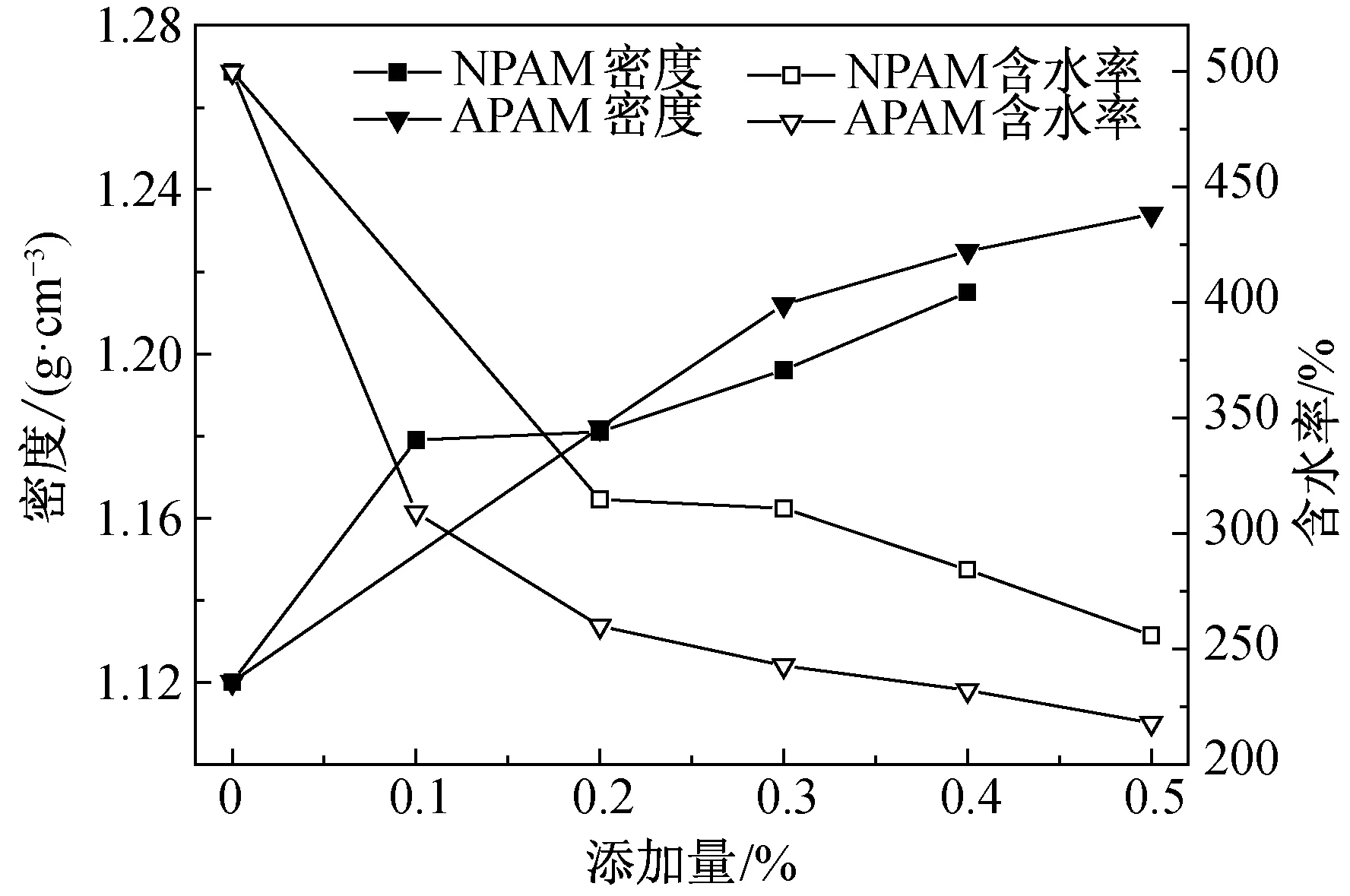

2.3 絮凝剂对底泥密度及含水率的影响

絮凝结束后,抽出上清液,取底部浓缩后泥浆,测试其絮凝沉降后的泥浆含水率及密度。

由图4可知,随着APAM、NPAM添加量的增加,底泥的密度逐渐增大,含水率逐渐减小,大致与絮凝沉降曲线相对应,即沉降速度越快,沉降量越大,则底泥密度越大,含水率越小。但当泥浆含水率下降并且密度增加到几乎同一数值时所需APAM添加量比NPAM更少。

图4 底泥含水率及密度变化曲线Fig.4 Sediment moisture content and density change curve

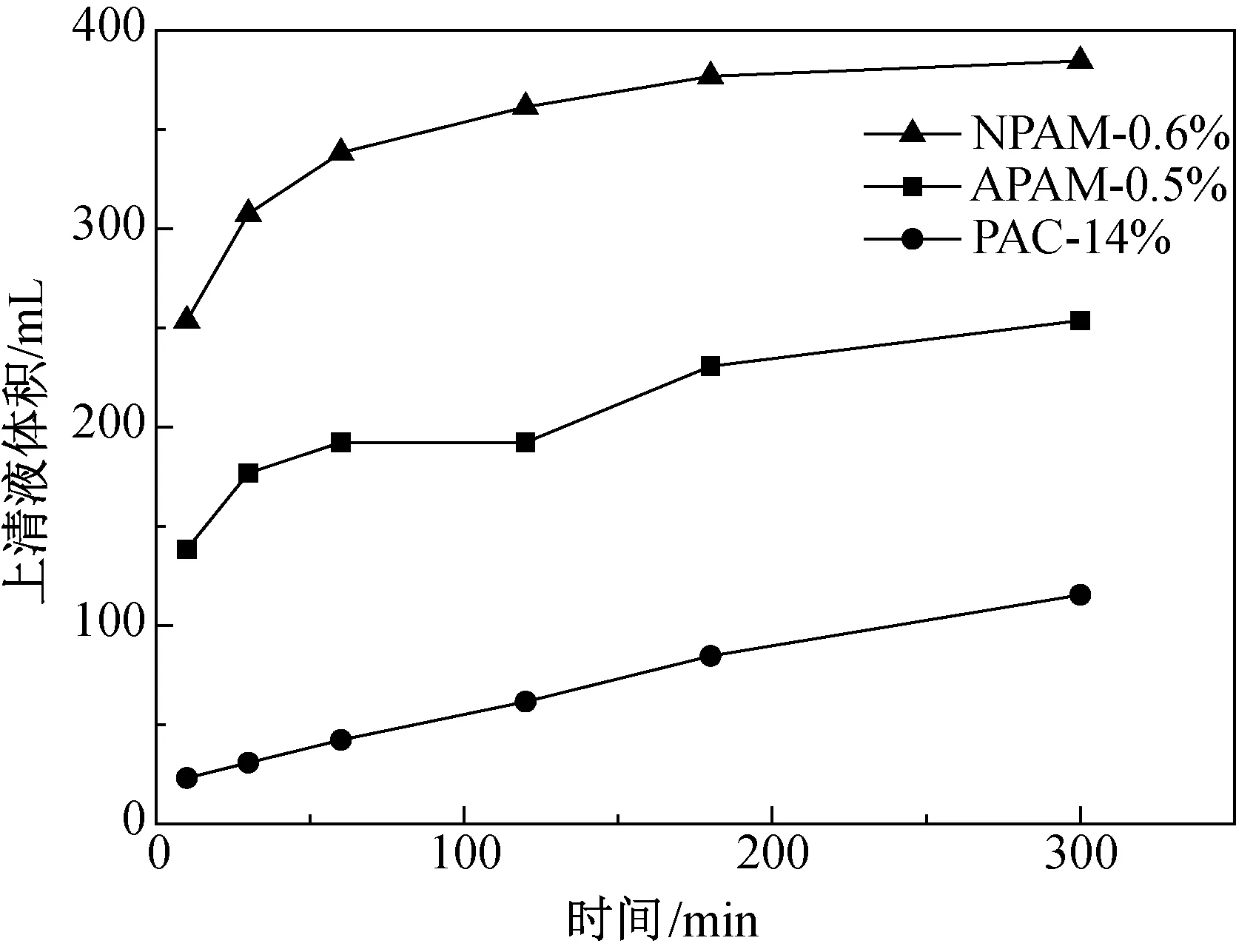

由表3可知,当PAC添加量为14%时,底泥的密度最大,含水率最低,表明此时泥浆的脱水效果最好;但各PAC添加量下底泥含水率与初始含水率相差不大,表明PAC添加量的增加对废弃泥浆的絮凝效果影响不大,脱水效果不好。

表3 PAC五组不同添加量对应的底泥密度及含水率

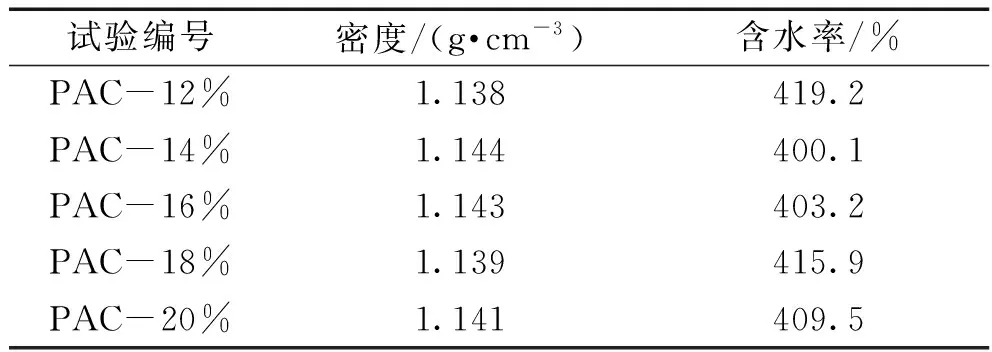

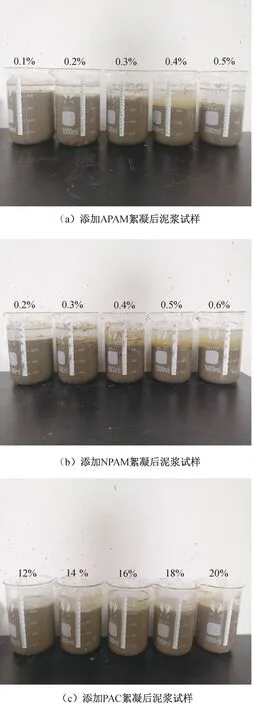

2.4 基于絮凝沉降试验的絮凝剂比选

根据对沉降曲线、上清液浊度、底泥密度及含水率等指标的分析,可以得出对于废弃泥浆絮凝效果最佳的APAM添加量为0.5%、PAC添加量为14%、NPAM添加量区间为0.5%~0.6%。但是每种絮凝剂的絮凝效果大不相同,需对不同絮凝剂最优添加量下的絮凝效果进行比较,从中选出最优絮凝剂,比较结果如图5、图6所示,絮凝效果如图7所示。

图5 三种絮凝剂最优添加量沉降曲线比较Fig.5 Comparison of sedimentation curves of the optimal addition amount of three flocculants

图6 三种絮凝剂最优添加量浊度比较Fig.6 Comparison of turbidity of the optimal addition amount of three flocculants

图7 泥浆絮凝沉降试验图Fig.7 Test diagram of mud flocculation and sedimentation

由图5可以看出,在三种絮凝剂的最优添加量下,添加絮凝剂阴离子型聚丙烯酰胺 APAM和非离子型聚丙烯酰胺NPAM后,泥浆在前1 h的沉降速度非常快,在1 h后,沉降基本全部完成;然而添加聚合氯化铝PAC后,泥浆絮凝沉降缓慢。由图6可以看出,添加NPAM后,试样上清液浊度很大,而添加PAC和APAM之后,试样上清液的浊度很低。因此,通过对沉降速度、浊度等指标的比选,选择添加量为0.5%的阴离子聚丙烯酰胺有机絮凝剂对泥浆进行絮凝脱水处理。

不同絮凝剂在各自最适添加量下的粒径分布曲线如图8 所示。

图8 不同絮凝剂最适添加量下的粒径分布曲线Fig.8 The particle size distribution curve under the optimum dosage of different flocculants

由图8可以看出,不同絮凝剂添加后,泥浆颗粒粒径分布曲线明显向左侧移动,颗粒粒径均有所增大,表明三种絮凝剂的添加均可实现泥浆的絮凝沉降,但添加APAM后形成的絮团颗粒粒径显著大于添加 NPAM 和PAC 后的,进一步加快了泥浆的沉降速率,使泥浆脱水性能得到提高。

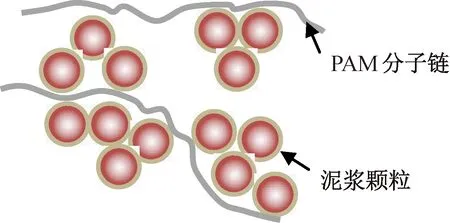

这是由于有机絮凝剂对泥浆颗粒的吸附架桥和卷扫网捕[13]作用导致。阴离子聚丙烯酰胺APAM添加到泥浆中后,其高分子链条遇水舒展[11],分子链上的酰胺基(-CONH2)与粘土颗粒表面亲和、吸附形成氢键;并且高分子量的阴离子聚丙烯酰胺有很长的分子链,分子长链在泥浆中将大量的微小颗粒聚集成大颗粒[14],加速泥浆颗粒的沉降(图9)。因此,对于泥浆颗粒,有机絮凝剂分子链段上的酰胺基与粘土颗粒表面的氢键作用对吸附架桥起重要作用,有机絮凝剂分子长链对卷扫网捕起重要作用。

图9 絮凝机理示意图Fig.9 Schematic diagram of flocculation mechanism

3 工程应用情况

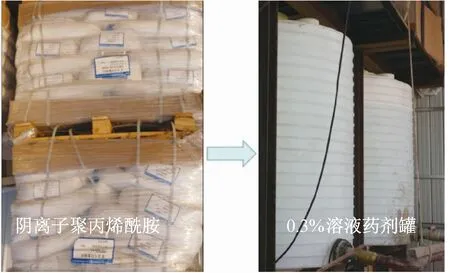

根据室内废弃泥浆的絮凝沉降试验以及絮凝剂比选的结果,现场采用阴离子型聚丙烯酰胺进行絮凝沉淀。絮凝剂颗粒有效成分为聚丙烯酰胺,聚丙烯酰胺为水溶性高分子聚合物,不溶于大多数有机溶剂,具有良好的絮凝性,可以降低液体之间的磨擦阻力。

3.1 工艺流程

现场根据实际情况按照以下流程进行废弃泥浆的絮凝脱水处理。

3.1.1 药剂配备

为了更好地使絮凝剂与泥浆充分高效反应,现场使用3个药剂罐存放配制好的溶液,以便在处理时匹配实际泥浆流量。考虑到泥浆密度数据的实时变化,实际应用时首先将干粉絮凝剂配制成质量浓度为0.3%的溶液,再按泥浆密度为1.12 g/cm3配制絮凝剂溶液的用量,药剂配备见图10。

图10 药剂配备图Fig.10 Medicament preparation

3.1.2 浆药混合

利用一种简易的药剂混合设备,设备由十吨罐子,一个减速机,一个搅拌轴,两个搅拌叶,一个螺旋泵等组成,将清水通过上水口打到药剂罐,通过螺旋泵加药,将颗粒分子完全打开,然后充分搅拌40 min,至药剂完全溶开,形成清液。经过约40 min搅拌,将颗粒干粉的分子链完全打开,后通过剪切泵制浆平台加入,药剂混合图见图11。

图11 药剂混合图Fig.11 Medicament mixture

3.1.3 固液分离

絮凝反应后的泥浆在沉淀池静置,沉淀池中上层为不含固体清液,下层为固态絮凝团。经测试,进行絮凝处理后的泥浆上清液pH值为7,粘度较低,符合施工用水要求。因此使用浮漂泵将沉淀池中的上层清液抽排备用,待沉淀池中上层清液抽排完成后,用挖机将下层絮凝团捞至渣场进行晾晒风干,固液分离情况见图12。

图12 固液分离图Fig.12 Medicament mixture

3.1.4 晾晒出渣

渣土经过充分晾晒风干,待渣土含水率低于40%时外运。

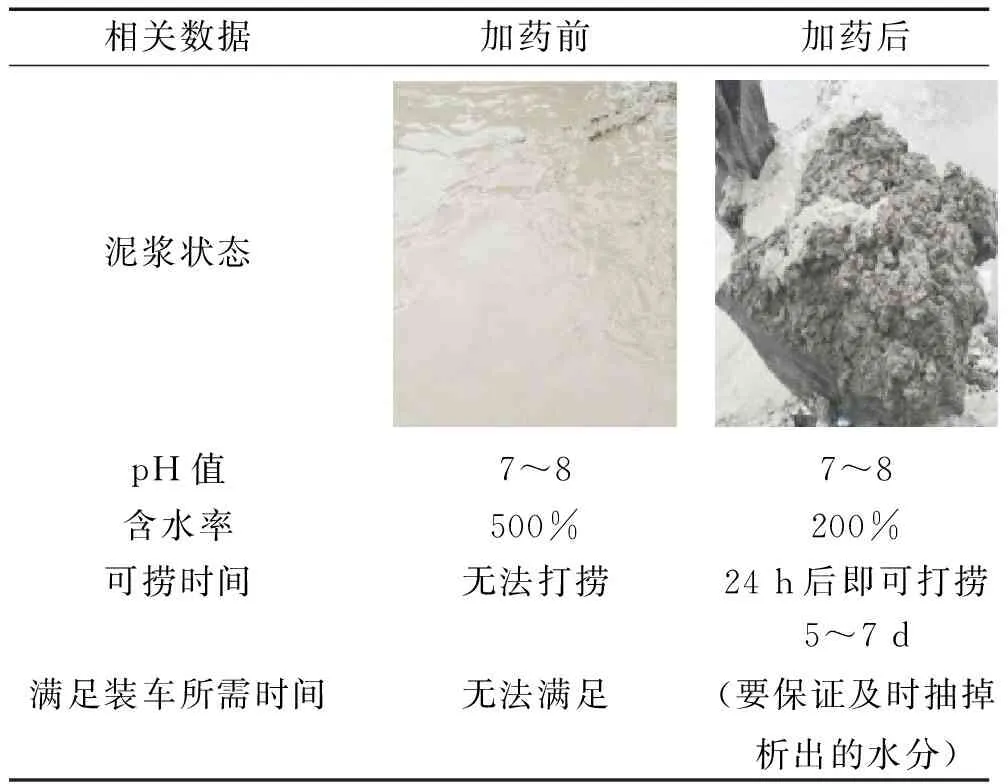

3.2 处理效果

泥浆絮凝处理后,沉淀池中上层为不含固体清液,下层固态絮凝团在渣场晾晒后满足外运条件,效果如表4所示。

表4 絮凝处理效果对比

现场采用阴离子型聚丙烯酰胺进行泥浆絮凝处理效果良好,与室内试验结果基本吻合,可快速达到理想的絮凝、沉降、上浮、污泥脱水处理效果。既降低了施工生产成本,又可大幅提高泥浆处理效率。

4 结论

1)对于在粘粉土地层施工时所产生的废弃泥浆,有机絮凝剂聚丙烯酰胺 PAM 的絮凝处理效果优于无机絮凝剂聚合氯化铝PAC,掺加单一絮凝剂时阴离子型聚丙烯酰胺(APAM)泥浆的絮凝效果优于非离子型聚丙烯酰胺(NPAM)泥浆。

2)有机絮凝剂阴离子聚丙烯酰胺(APAM)添加到泥浆中后,通过其吸附架桥和卷扫网捕作用将大量的微小颗粒聚集成大颗粒,加速了泥浆颗粒的沉降。

3)现场采用阴离子型聚丙烯酰胺进行泥浆絮凝处理效果良好,与室内试验结果基本吻合,可快速达到理想的絮凝、沉降、上浮、泥浆脱水处理效果。既降低了施工生产成本,又可大幅提高泥浆处理效率。

4)絮凝剂的最佳添加量并非一成不变,对于不同密度、粘度的泥浆则需根据实际情况不断调整以达到最佳效果。