高强度船板DH36 生产工艺分析与应用

2021-01-04孙路路

孙路路

(南京钢铁股份有限公司板材事业部,江苏 南京 210035)

船用钢板主要用于制造船体结构钢,制造海洋、沿海和内陆船舶的船体和甲板。在使用中,船用钢板要承受海水的反复冲击,而且在船体制造和装配复杂,再过程中会产生较大的内应力。同时,在航行过程中,由于海水及天气的影响,材料的温度会升高[1]。提出了高韧性、高强度、高清洁度、易焊接、低成本的要求。随着我国从造船大国向造船强国的发展,船舶正朝着大型化、轻量化的方向发展。世界上主要船级社有英国(LR)、挪威(DNV)、美国(ABS)、日本(NK)、法国(BV)、德国(GL)和中国(CCS)船级社等[2]。因此,在生产过程中,必须提高钢液的质量,包括纯度、成分和含气量。该厂具备步进式加热炉、双机架轧机AGC 控制系统,超快速冷却系统,矫直机。采用合理的生产轧制工艺,满足船舶工业发展的需要。图1 为某船图

图1 船图

1 国内外船板钢的发展概况

日本和韩国在国际造船市场中有很高的份额。随着市场需求的变化和对船用钢板需求的不断变化,采用了以Ni-Cr-Mo 系合金元素为主要元素的HY-80 钢。通过调整化学成分、提高合金元素含量、优化热处理工艺,研制出低碳、低氢致裂纹、焊接性能好、用户使用效果好的HSLA 系列钢,但其产品强度变化不明显。日本先后研制出调质高强度钢、马氏体时效钢、STX-12系列钢,钢的强度和使用寿命大大提高;俄罗斯研制了强度在390~1175MPa 之间的AB 系列船用钢;法国新建的“凯旋”级核潜艇抗弯强度为980MPa。随着研究开发的深入,新的工艺和性能要求将会越来越高。近年来,日韩两国对原油舱、压载舱用耐蚀钢的腐蚀机理进行了研究,并取得了突破性进展,耐腐蚀船板钢也是今后的发展方向[3]。

我国生产的低牌号船用钢板正处于供过于求的状态。优质船用钢板在表面质量、尺寸、焊接性、低温韧性等方面与国外产品还有一定差距,造船企业对高强度船板钢的要求也在不断提高。为了满足市场需求,国内钢铁企业必须提高生产工艺。近年来,虽然我国钢铁企业生产的船用钢板与往年相比有了很大提高,但生产工艺仍需进一步提高。高档船板钢产品仍依赖进口,特别是超厚船板钢。未来船板用钢主要是超宽、超厚、高耐蚀、超大能量输入热焊接和低疲劳裂纹扩展率[4]。高强度船板钢具有强度高、重量轻、载荷大、综合性能优良等特点。随着造船工业用钢量的逐年增加,给我国高强度船板钢带来了巨大的市场。

2 技术要求与成分设计

根据GB/712-2011 的标准,DH36 的力学性能要求如表1。

表1 DH36 的力学性能要求

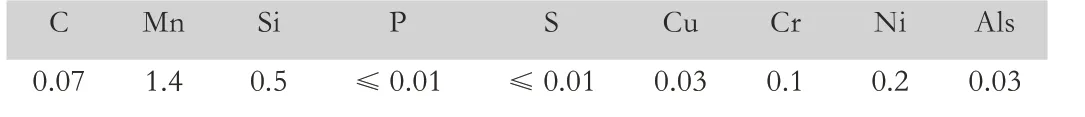

刚强度船板对低温韧性和焊接性能要求较高。C 是重要的化学元素,其含量和分布形态对钢的显微组织和性能有很大的影响。C 是会促进固溶强化,随着C 含量的提高,钢的强度随之提高,但韧性会降低。所以要控制C 含量在合理的范围。Mn 对钢材的强度和韧性都有所提高,但是过高的Mn 会影响焊接性能,弱化钢材的抗腐蚀能力。Si 在钢材中也起到固溶强化的作用,但Si 含量过高,钢材表面容易形成红色氧化物,影响钢材表面质量[5]。硫经常以硫化物的形式沿轧制方向分布,损坏组织的连续性,易造成热脆现象,降低了钢带的延性和韧性,导致各向异性增大。磷对钢的塑性有很大的影响。磷含量过高,易在晶界产生偏析,增加晶界脆性率;通过固溶强化,可以提高钢的强度,但会降低钢的温度韧性,发生冷脆。因此,应尽量降低钢中的磷和硫含量。表2 为DH36 化学成分目标。

表2 DH36 化学成分目标(Wt/%)

3 生产工艺

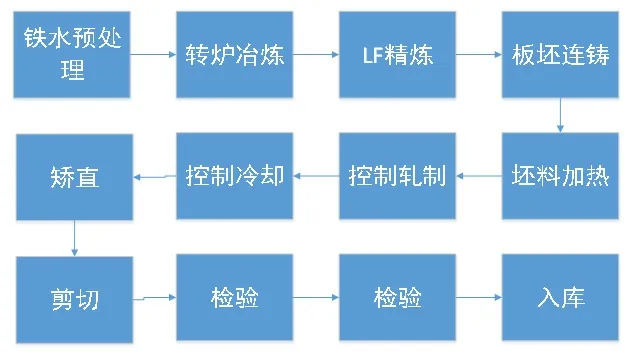

转炉冶炼:为了保证钢液中硫的含量,必须对铁水进行除硫预处理,终点硫应控制在0.005% 以下。铁水脱硫后,必须清除铁水表面的熔渣,防止硫回收。终点P 应控制在0.015% 以下。出钢时应采用Al-Fe、Si-Mn、Mn-Fe和Nb-Fe进行脱氧和合金化。LF 炉精炼:精炼包括脱硫、脱氧、去除夹杂物、微调成分和温度。LF 精炼时应尽早形成高碱度还原渣,充分吸收钢中的夹杂物,降低钢中的氧含量。在精炼后期,应加入钙线对非金属夹杂物进行改性。喂完线后软吹进行8 分钟,以确保夹杂物完全上浮。在连铸过程中,为防止钢水二次氧化,采用了整体保护浇注。液位波动控制在±5mm 以下。为保证板坯内部质量,采用二冷区电磁搅拌和动态轻压下技术。控轧控冷:为使钢材组织得到明显改善,综合力学性能得到提高,采用再结晶区和非再结晶区控制轧制温度、变形和冷却系统。在粗轧阶段,保证钢板在奥氏体再结晶区(t ≥950℃)的变形,对粗大的奥氏体晶粒进行反复轧制和再结晶,使其充分细化;在精轧阶段,钢板在奥氏体再结晶区(t=950~745℃)变形,奥氏体晶粒沿轧制方向拉长、压扁,晶粒内产生变形带,硬化奥氏体能促进铁素体相的变形形核。粗轧开轧温度控制在1020~1050℃,精轧开轧温度控制在850-910℃,终轧温度控制在770~840℃,返红温度控制在600~640℃。图2 为生产工艺流程。图3 为轧制生产线。

图2 生产工艺流程图

图3 轧制生产线图

4 试验结果

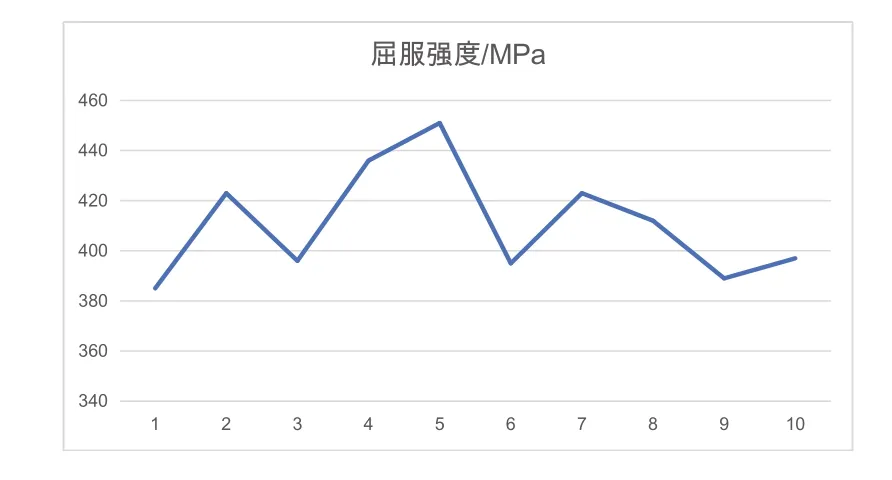

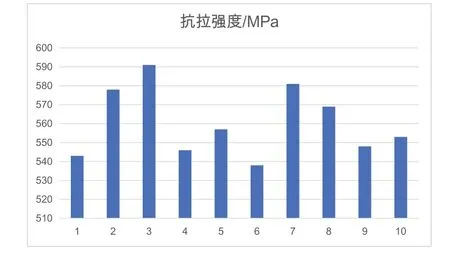

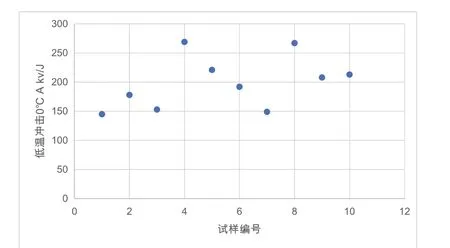

经过试验生产检测,试验钢屈服强度385~457MPa,图4为屈服强度;抗拉强度532~593MPa,图5为抗拉强度;延伸率22%~28%,图6为延伸性能;-20℃冲击功为138~283J,图7为低温冲击性能。

图4 30mm 屈服强度分布

图5 30mm 抗拉强度分布

图6 30mm 试样延伸率分布

图7 30mm 试样低温冲击功分布

5 结论

通过合理的化学成分,采用低碳合理的微合金元素,分析应用炼钢、连铸、控轧控冷,剪切检验等生产工序,使船板DH36的各项性能良好,达到GB/712-2011 的要求,完全满足客户需求,已经批量供货,使用效果良好。