用炉卷轧机生产高强韧管线钢的生产技术

2021-01-04殷杰

殷 杰

(南京钢铁股份有限公司,江苏 南京 210000)

20 世纪80 年代以来,由于采用了一系列成熟的热轧带钢新技术,不仅提高了生产效率,也提高了产品质量,此为“新一代炉卷轧机”。炉卷轧机受到广泛关注,主要是由于炉卷轧机比较小型钢厂的生产环境,能够满足板材市场的需要,尤其是中厚板材市场,对这种机械设备非常需要。新一代的炉卷轧机与传统的机械设备相比较,技术水平提高了,产品在市场中更有竞争力。新一代炉用轧机所生产的钢材包括碳结构钢板、造船钢板以及低合金结构钢板等等。生产的产品具有很高的附加值,不仅强度高,而且韧性也比较高。下面针对炉轧机的发展情况简要介绍,分析生产技术,以促进炉轧机更好地生产。

1 新一代炉卷轧机的发展情况

最新开发的新一代炉用轧机生产线是一条四合一的短流程生产线,具有先进的炼钢工艺技术、炉外精炼工艺技术、连铸工艺技术以及轧钢工艺技术。进入到20 世纪80 年代,将热连轧厂采用了相对成熟的新技术,如CVC 技术、HAGC 技术、WR 秒技术、WRB 技术以及PC 技术都移植到加热炉轧机上,使加热炉轧机的产品质量接近连续轧机的水平,甚至可以达到这个水平。相比较于热连轧宽带钢轧机,热连轧生产管线钢所具备的优势是结构更加紧凑,成本比较低,采用厚板坯生产的带钢不仅薄,而且宽。

1.1 新一代炉卷轧机的轧制方法

新一代炉卷轧机的使用中,通常会采用两种轧制方法:第一种方法是薄板轧制;第二种方法是轧制轧制。在布局上,单机投资相对较低一些,装机容量比较小,空间要求也不是很严格。使用条件上来看,使用100 毫米至150 毫米的中厚板, 轧制道次要少一些,通过这种方式,生产线也相对减少, 不需要更多的粗轧机完成工作。在常规平板厚度的情况下, 投资少, 工厂的生产效率有效提高。另外,在生产4.5 毫米厚度至50 毫米厚度的板材以及100毫米厚度至150毫米厚度的的板材的时候,压缩比足够,能够有效地保证一般强度等级的产品对力学性能的要求,还可以生产强度很高的低合金钢板材。见图1。

1.2 新一代炉卷轧机所具备的新性能

新一代炉卷轧机与传统炉卷轧机复制件相比较,所存在的不同之处在于,各项性能有所改进,主要体现在如下几个方面。

其一,轧机的功率提高,运行速度也提高。传统炉卷轧机在运行的过程中,速度的最大值为每秒5m,新一代炉卷轧机的运行速度明显加快,可以达到每秒14m,甚至更高,所以,轧制的时间大大缩短,温度损失降降大大降低,氧化铁皮的发生几率减少。其二,可逆换向时间大大缩短,温降得到有效控制。新一代炉卷轧机在运行的过程中,可逆反向加速度可以达到2.5m/s2,换向的时间不再停留在传统炉卷轧机的6s 左右,仅仅3s 的时间就可以完成。比如,瑞典Avesta 厂所生产的新一代炉卷轧机,其可逆时间不会超过2.6s,奥钢联的轧机从原有的4s 减少到0.9s。其三,炉卷轧机的卷重和收得率有所增加。传统的炉卷轧机卷重不足20 个小时,单重一般为5 kg/mm 至13kg/mm ;头与尾的超差长度超过十几米,收得率超过80%。新一代炉卷轧机的卷重超过40 吨,单重超过25kg/mm ;头与尾的超差长度大约为2m,收得率则可以超过90%。其四,卷取炉在设计上的改进。新一代炉卷轧机与传统炉卷轧机的不同之处在于,其设计上为封闭式炉底,热量损失大大减少,对于炉内气氛能够有效控制,炉内氧化减少,表面的质量得以改善。其五,卷筒的使用寿命得以延长。通过采用新型材料以及炉型设计的方式,使得新一代炉卷轧机卷筒延长了使用寿命,而且可以超过500000t,运行成本达到减少。其六,板形和公差都得到改善。新一代炉卷轧机所采用的是HAGc 系统,该系统技术现金,确保板厚的规格均匀。板卷中超过99%可以达到1/2ASTM,超过97%可以的板卷可以达到1/4ASTM,两者都能够达到JIS 标准公差。

1.3 新一代炉卷轧机所具备的工艺特点

其一,新一代炉卷轧机的短流程生产线有两个生产线所构成,其一为等厚度宽板坯连铸生产线,其二为轧制生产线。其二,使用卷轧工艺生产钢板,所生产的中板不仅薄,而且宽,成材率有所提高。其三,所采用的生产工艺中,可以对轧制予以控制,而且冷却的速度增加,所生产的管线钢更加强韧。其四,为了将连铸生产和轧制生产的节奏控制好,需要采用长行程装钢机,结合使用步进梁式加热炉,使得冷装和热装都能够满足要求。在设计加热炉的时候有缓冲段,对于协调非常有利。其五,炉卷轧机装备所包括的系统为工作辊弯辊和液压AGC,所生产出的产品从板型上来看,不仅厚度精度高,而且质量优良。其六,立辊轧机装备所包括的系统为SSC 和AWC,产品宽度有较高的精度;其七,U 型管层流冷却系统对于大流量可以分段控制,还可以保证低水压,系统的运行灵活,使得带钢冷却的速度和钢板的冷却速度增加。其八,地下卷取机所采用的是全液压卷取机,可以发挥带踏步控制作用,所生产的热轧钢卷就有良好卷型。其九,热矫直机装备和冷矫直机装备所包括的控制系统为液压辊缝控制系统、液压弯辊控制系统、辊系倾斜调节控制系统等等,可以使得板型所存在的缺陷消除。

2 炉卷轧机的生产技术

2.1 炉卷轧机的纯净钢冶炼连铸生产技术

高强韧性管线钢的冶炼连铸技术中所涵盖的内容为铁水预处理技术、转炉冶炼技术、炉外精炼技术以及真空脱气后的连铸技术。铁水预处理技术属于低硫低磷管线钢使用的一种冶金方法,为经济型[1]。铁水预处理技术所涵盖的内容为脱硫工艺技术、脱磷工艺技术以及脱硅工艺技术,如图2 所示。当转炉冶炼工艺技术的应用中,炉顶和炉底吹出的炉渣量要少很多,可以起到降低磷含量和硫含量的作用,还可以降低氧化效应,而且可以减少飞溅,冶炼工艺技术得到强化。主要的精炼方法有RH 真空脱气工艺技术、LF 精炼工艺技术、钢包除尘工艺技术、补施si-ca工艺技术和稀土线工艺技术,其中RH 处理和ca 处理已成为生产先进管线钢主要应用的工艺技术。连铸是一项新技术,广泛应用于管道钢生产中。在连铸过程中,防止钢水从钢包到中间包,从中间包到结晶器的二次氧化,都是需要高度重视的。在连铸过程中,电磁搅拌技术以及轻压技术得以应用,使得钢坯的成分偏析改善,管线钢的HIC 和C 电阻性能也有所提高。

2.2 炉卷轧机的热机械轧制+加速冷却生产技术

微合金化和控制轧制+ 控制冷却(CR+CC) 可以获得高强度、高韧性的管线钢,作为重要的工艺技术,在使用中需要严格按照规定的流程进行。在CR 过程中,对于奥氏体再结晶区要合理空你只,避免出现细化组织变形的问题[2]。同时,在CR+CC 工艺中微量合金元素铌、钛、钒、钼控制组织的全面细化、相变、析出,还可以起到一定的强化作用。结合CR 和CC 的具体方法,诸如热机械轧制+ 加速冷却(TmCP+ACC) 和CR+ACC, 其中T 米CP可以完善晶粒, 提高钢板的屈服强度,让钢板更有韧性,ACC 可以减少合金元素和碳当量, 钢板的焊接性也会因此有所提高, 钢板性能有所降低。T 米CP 后加入ACC 之后,可以降低γ →α 相变点,增加过冷度,从而铁的成核速率有所提高。同时,冷却速度的提高,这样就可以有效地避免碳化物和氮化物的过早析出,或者延缓冷碳化物和氮化物的过早析出,容易产生较多分散的析出物。提高冷却速率,可以形成贝氏体或针状铁素体,钢的强度有所提高,韧性也会进一步提高。

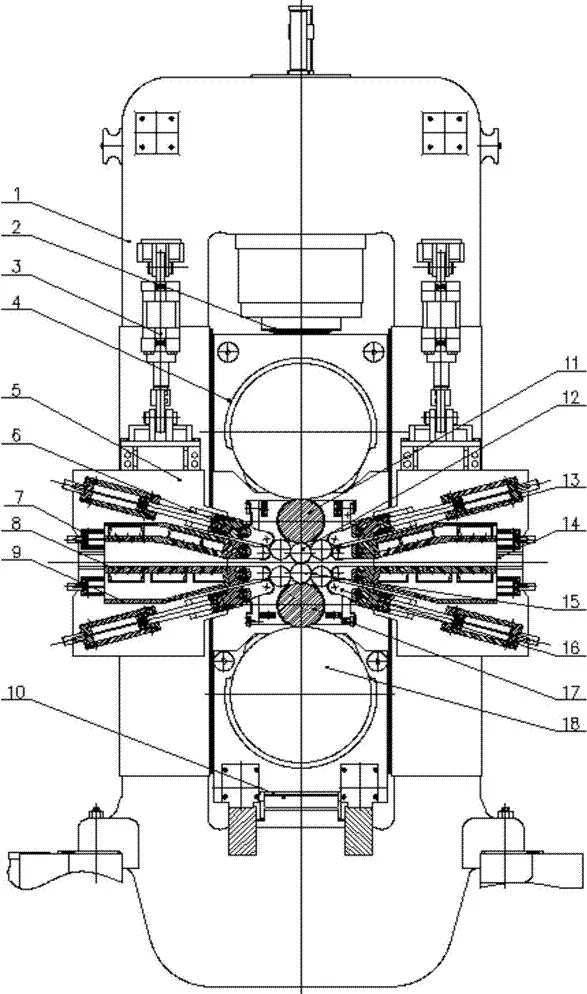

图2 炉卷轧机具体结构

2.3 炉卷轧机的典型工艺技术

某钢厂二段轧制生产25 mm 规格X70 管线钢卷的轧制工艺参数如下:钢坯规格是140mm×2500mm×9.8m ;钢板的规格是:25mm×2500mm×73.1m,其中母板的规格是23.6m,子板的规格是13m ;钢坯的出炉温度是1150℃;控制第一阶段的温度和厚度是80mm,温度端部的温度控制到850℃( 风冷) ;控制第二阶段终轧的厚度是25mm,终轧的温度是760℃;加速冷却阶段的冷却空冷温度是760℃,最终冷却温度是560℃,冷却的速度是11℃/s 至13℃/s 之间。空冷段的开启冷却温度是460℃,最终冷却温度是35℃[3]。

3 结束语

通过对上面内容的研究可以明确,新一代热连轧加热炉生产线已经大量移植了热连轧的设备,而且还采用了先进技术。为了提高我国高强韧性管线钢的市场占有率,有必要采用新一代炉用轧机,这就需要对高强韧性管线钢的生产工艺深入研究,进行研究。将炉卷轧机所据别的技术特点充分发挥出来,产品在市场中有良好的优势,使得中国高强韧管线钢获得更高的市场额度。