刚果(金)中色华鑫湿法冶炼厂提质增效实践

2021-01-04钟先林张晓峰陈胜兵刘中华

钟先林,张晓峰,陈胜兵,刘中华

(1. 中色华鑫湿法冶炼有限公司,刚果(金) 利卡西;2. 中色矿业香港控股有限公司,刚果(金) 卢本巴希)

提质增效是当前国家对国有企业提出的一项重要的战略性任务要求,也是“十三五”期间中央企业要做好的头号任务。因此,应深刻认识提质增效的新内涵,加快落实相关改革举措,着力解决影响提质增效的各种制约因素。

中色华鑫湿法冶炼有限公司(以下简称华鑫湿法公司)是中国有色集团在刚果(金)投资的第一家实体企业。近年来,华鑫湿法始终把加强企业管理和成本管控摆在发展的突出位置和关键位置,以“创新驱动,提升效益”为主题,立足基层班组,发动和组织广大职工结合本企业、本岗位实际,认真查找生产作业和经营管理中存在的突出问题和薄弱环节,积极探索实施生产技术、工艺流程和经营管理等方面的创新。企业管理水平的不断提高和企业成本管控的不断精准,为公司提高发展质量和效益,提升企业核心竞争力,提供了有力支撑和坚实保障。

1 华鑫湿法公司概况

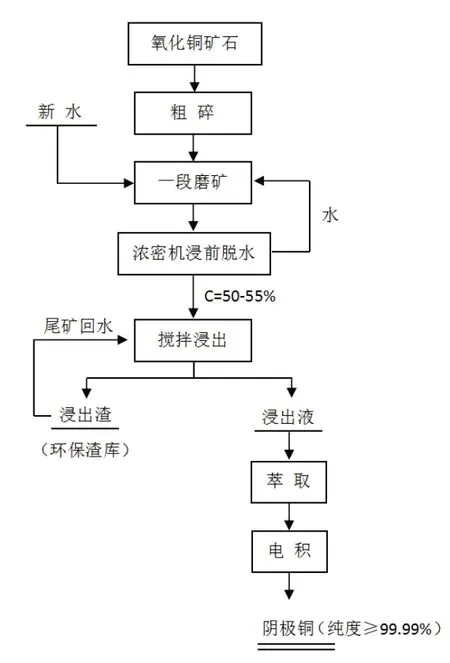

位于刚果(金)加丹加省的中色华鑫湿法冶炼有限公司(以下简称华鑫湿法公司)于2011 年4 月份开工建设,2012 年2 月正式投产,设计规模年生产10000t 阴极铜。2018 年冶炼厂进行二期扩能建设,扩建后已成规模为年产20000t 阴极铜。华鑫湿法公司采用比较成熟先进的浸出—萃取—电积湿法炼铜技术。阴极铜生产工艺流程见图1。

图1 阴极铜生产工艺流程图

2 华鑫湿法公司存在问题提质增效具体措施

(1)浸出工序絮凝剂添加流程原设计不足的问题。絮凝剂为有一定线性长度的高分子有机聚合物[1]。生产实践中,絮凝剂通过在加药装置中按3‰~5‰比例添加液体进行溶解,充分溶解后用化工泵送至浓密机进料筒,用于凝集颗粒悬浮物,将微细粒变成大颗粒絮团、降低颗粒比表面积加速沉降[2]。

华鑫湿法公司20kt/a 阴极铜改扩建项目。原设计中,絮凝剂溶解完成后分别加入固液分离浓密机和洗涤浓密机,2019 年3 月份~9 月份絮凝剂平均单耗达到105g/t 矿,高于前期矿浆沉降试验指标,造成生产成本的增加。虽然矿源性质的变化对絮凝剂的用量有一定的影响,但笔者认为,絮凝剂用量偏高最主要的原因是原设计添加絮凝剂工艺流程存在问题。固液分离浓密机溢流液是萃取的料液,为保证萃取工序稳定运行,料液应保持清澈,但洗涤浓密机的溢流液主要做为上一级浓密机的洗水使用,其澄清度的高低对萃取料液澄清度没有直接影响。

(2)铜萃取条件恶化,萃取剂和煤油单耗增加,萃取率下降问题。溶剂萃取是现代湿法冶金的最核心的工序。正是由于萃取技术的改进才使铜的湿法提取得以发展,而且,萃取及反萃在整个流程中起到承上启下的作用[3]。溶剂萃取工序的运行效果决定湿法炼铜工厂的经济效益。

华鑫湿法公司随着2019 年3 月份改扩建项目的顺利投产,二期扩建项目设计处理矿石品位2.57%。2020 年2 月份~4 月份期间,矿石原料铜品位由2.5% 下降至2% 以下,料液铜浓度也从6.5g/l 下降至4.5g/l 左右。在料液铜浓度下降的不利条件下,为保证完成铜产量任务,萃取工序调整处理料液量,比原设计的处理量增加10% ~15%。在此期间,萃取系统夹带严重,萃取剂和煤油吨铜单耗呈上升趋势,且萃取率下降,萃取剂月度单耗从2.14kg/t 铜上升至2.78kg/t 铜,煤油月度单耗从17L/t 铜上升至24L/t 铜, 萃取率从96.14% 降至93.54%。

通过现场摸索、数据采集和对比分析,初步确定影响萃取剂、煤油单耗上升和萃取率下降的主要原因有:萃取料液流量调整时,没有及时调整水相堰板高度,造成萃取澄清室有机相厚度过高,澄清室整体有机相和水相厚度比为2 :1。同时,还存在有机相和水相厚度分布不均匀的现象,部分位置厚度占比达到3 :1,造成澄清室中有机相停滞而过剩,有机相没有有效参与系统萃取- 反萃反应,一定程度影响萃取效率。

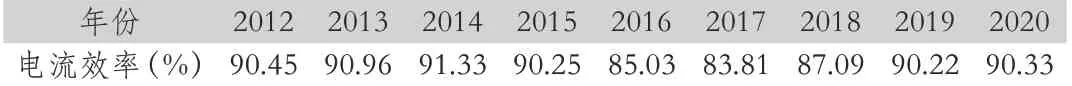

(3)电流效率下降。电流效率是指实际阴极产出铜量与理论上通过1A·h 电量应沉积的铜量之比的百分数[4],是考核生产效率和能力的重要指标之一,它直接关系到电沉积过程中电耗的多少,影响生产成本的高低,反映了湿法炼铜电沉积的技术管理水平。华鑫湿法公司2012 年~2015 年生产运行的前四年,电流效率均达到90% 以上,达到设计和生产要求。但从2016 年开始,电流效率开始出现波动,特别是2017 年,全年电流效率才83.81%,表1 列出了华鑫湿法公司从2012 年投产至今电流效率情况。

表1 华鑫湿法公司2012 年~2020 年电流效率情况

从表1数据可以看出,华鑫湿法公司2012 ~2015年,电流效率一直控制在90%以上,但自2016年以后,电流效率出现大幅度降低,特别是2016年~2018年8月份,平均电流效率只有85%左右。

刚果(金)矿产资源丰富,是世界上著名的“原料仓库”之一,盛产铜、钴、铌、钽和金刚石等。随着刚果(金)投资环境的向好,在刚果(金)投资的矿业企业越来越多,刚果(金)原本短缺的电力资源更是捉襟见肘。在当前铜矿石原料供应充足、硅整流设施满负荷运行和当地电力资源短缺的情况下,提升电流效率是提高铜产量的唯一途径。

经过对现场操作管理的全面梳理和对电解槽设施系统全面的检查,导致电流效率下降的原因为:①由于企业生产运转多年,电解槽端头三角铜导电棒以及凹形托架底部绝缘胶垫存在腐蚀现象;②现场操作管理疏忽造成槽面极间短路现象增多。

a)电解槽端头三角铜导电棒以及凹形托架底部绝缘胶垫存在腐蚀。经过经验初步分析认为,凹形托架是环氧树脂材质,过热或者导电后极易炭化。如果凹形托架所垫的绝缘胶垫出现破损状况,就会导致导电铜排与其下面的承重槽钢发生电路导通,进而引起电流泄露,造成电流效率的下降。

b)现场操作管理疏忽。①始极片校平操作环节出现始极片垂直度不够,直接造成始极片入槽后初期极间热短路较多;②存在铅阳极表面绝缘子松动和脱落,致使极间热短路较多;③电解槽槽间三角导电铜排因使用年限长,腐蚀严重,导致部分三角导电铜排塌陷,中空导电棒与三角导电铜排接触不良;④在250A/m2以上高电流密度运行时,槽面极间热短路形成机会增大,检查短路的频次不够和检查短路方法单一,极间短路没有及时得到消除,形成恶性循环;⑤电贫液开路量不足,致使电贫液中含铁较高,直接影响电流效率。

3 针对存在的问题采取的有效措施

3.1 调整絮凝剂添加工艺流程

考虑到洗涤浓密机澄清液均做为上一级浓密机的洗水使用,洗水在其上一级浓密机中可以再次进行自然澄清,对萃取料液澄清度没有直接影响。从经济性考虑,华鑫湿法公司根据生产实际情况,调整絮凝剂添加工艺流程,取消在洗涤浓密机上添加絮凝剂,在固液分离浓密机上适当增加絮凝剂用量强化其矿浆的固液分离效果,以避免浑浊的洗水对萃取料液澄清度的影响,生产合格的料液。

3.2 改进萃取系统水相堰板调节操作模式

2020 年2 月份,在发现铜萃取条件恶化、萃取剂和煤油单耗增加、萃取率下降问题后,华鑫湿法公司积极应对,在浸出工序料液的澄清度和pH 工艺指标稳定的前提下,通过探索最佳相比、澄清室有机相和水相厚度占比、改进萃取三相物的打捞方式和作业频次等措施,具体如下:①在固定萃取料液流量的前提下,摸索和确定萃取有机相和水相厚度最佳占比为0.8 ~1.2:1,反萃有机相和水相厚度最佳占比为0.8 ~1.2 :1。在确保无夹带现象的同时,减轻或消除有机相和水相厚度分布不均匀的现象,提高澄清室有机相参与系统萃取- 反萃反应效率,提升萃取率。②摸索不同萃取料液流量时澄清室有机相和水相厚度最佳占比,形成最佳水相堰板调节操作方式并固化调节操作模式。③摸索、确定澄清室底部三相物的打捞作业方式和作业频次,减轻或消除底部三相物对澄清室有机相和水相厚度合理占比的影响。

3.3 更换凹形托架所垫的绝缘胶垫,优化槽面操作管理

① 凹形托架所垫的绝缘胶垫更换为PVC 硬板。PVC 硬板是一种以PVC 为原料制成的树脂板材,因其具有耐酸、碱、盐,又是不良导热体,传热慢,且化学性能良好及价格相对低廉,广泛应用于化工、建材、轻工、机械等各行业。针对绝缘脚垫腐蚀严重的情况,华鑫湿法公司将电解槽端头三角铜导电棒以及凹形托架底部绝缘胶垫更换为一层5mm 厚的PVC 硬板。相较于软胶垫,PVC 硬板的强度和耐腐蚀性、耐高温性更高,可有效防止酸液腐蚀和高温化解,加强对三角铜导电棒和凹形托架的绝缘保护。②加强槽面操作管理。a.规范种板槽剥片后阴、阳极板面和极间距离校正操作管理和监管,减少或杜绝厚薄不一和虚边始极片的产出。b. 规范阴极片加工制作和拍平矫正操作管理,以获得垂直、平整的阴极片,降低阴极下槽后的初期短路。c.形成定期铅阳极板绝缘子紧固和更换换工作机制,生产槽铅阳极板绝缘子更换周期为3 个月~6 个月,种板槽铅阳极板绝缘子更换周期为1 个月~1.5 个月,消除因部分铅阳极表面无绝缘子造成的极间热短路现象。d. 将损坏的中空导电棒切割加工,做为电解槽之间三角导电铜排的垫子使用,提升三角导电铜排高度,减少酸性溶液对三角导电铜排的腐蚀,消除接触不良现象。e. 在高电流密度运行时,增加槽面检查短路频次和撒雾状细水检查短路的操作方法,以有效减少槽面极间短路现象发生。f. 在确保萃取系统不发生夹带现象的前提下,控制电贫液铁锰比6 ~10 范围之内,及时调整电贫液的开路量,将电贫液含铁控制在1.5g/l ~2.0g/l,以便有效降低电贫液中2价铁和3价铁拉锯反应对电流效率影响。

4 提质增效措施取得的实际效果

(1)絮凝剂用量降低,节约生产成本。2019年9月底,华鑫湿法公司经过调整絮凝剂添加工艺流程后,现场絮凝剂用量大幅减少,在处理矿石性质未发生变化的情况下及保证生产合格萃取原液的情况下,絮凝剂单耗下降为76g/t,在设计和生产要求范围之内。

(2)萃取运行恢复正常,指标回升。经过对萃取各项操作条件进行优化和加强管理之后,华鑫湿法公司萃取系统逐渐趋于稳定,萃取剂和煤油单耗下降为1.31kg/t 铜和13.58L/t,萃取率也稳定提升至95.55%,取得较明显的经济效益。

(3)电流效率提高,电耗降低,阶段性的提高一定的铜产量。从2018年8月开始实施更换凹形托架所垫的绝缘胶垫,并加强电解槽槽面操作管理,电流效率指标得到阶梯式上升,2018年9月至今,平均电流效率达到90.63%,电积工序电耗由1985kwh/t铜下降为1878kwh/t铜。同时,在铜金属量供应充足和刚果(金)电力资源短缺的情况下,一定程度的提高了铜产量。此外,对凹形托架因过热或者导电后引起的炭化,造成底部绝缘胶垫破损的发现,为公司甚至国内外湿法炼铜企业积累了宝贵经验和借鉴依据。

5 结语

做好精细化操作管理,充分调动员工积极性、创造性和主观能动性,全员参与公司提质增效、降本增效活动中来,结合员工自身岗位及企业现状,提出提质增效合理化建议,并落实实施,能有效提升企业经济效益和社会效益。