超大型水轮发电机定子振动超标处理技术探讨

2021-01-04杨飞徐晶珺

杨飞, 徐晶珺

(1. 中国水利水电第七工程局有限公司,四川 成都 611700; 2. 河海大学能源与电气学院,江苏 南京 211100)

糯扎渡水电站是继小湾电站之后单机容量为650 MW的大型水轮发电机组.7号机组自投运以来,定子机座的水平振动偏大,已成为电站安全运行的隐患.但此类情况尚属首次,可借鉴的大型电动机定子振动处理技术或经验有限,为此决定根据监测数据和经验进行分析,探讨提出一些改进意见.

水轮发电机的振动主要是低频振动,通过试验发现定转子动态气隙不均是影响这种低频振动的主要因素[1].国外学者从气隙过小导致不平衡磁拉力变大、机组振动变大的角度进行了相关研究[2].WEI等[3]、王治国[4]对水利机组定转子相互作用的振动频率进行了研究,得出了产生低频振动的主要原因.赵晓嘉等[5]分析了小湾水电厂引起定子振动的原因是发电机转子圆度,以及偏心较大造成气隙不均,并制定了后续处理方案.王鹏宇等[6]以龙滩机组为重点,对超标原因进行简要的分析,探讨有关技术标准,建议对机组采用更高的过程质量控制标准.杨光勇等[7]对小湾水电站1号发电机采用加阶梯垫的方式进行调整.ALESSANDROD等[8]、LI等[9]对水电站定子振动进行了试验研究,并与WANG等[10]进行了比较.姬升阳等[11]介绍了在现场利用转子磁极加垫进行转子圆度处理的工艺,使得机组振动明显减弱.上述文献分析了振动原因,提出了一些解决方案,实际处理只集中在转子圆度的改善上,未对转子刚度进行研究.

文中根据糯扎渡7号机组定子振动数据,大修期间对转子结构刚度、静态圆度及转子在机坑内动态空气间隙值等进行分析,并分别在机坑外对转子刚度、圆度进行静态调整,机坑内对个别磁极进行动态后的圆度调整,减小定转子空气间隙不均匀值,以减弱定子低频振动.

1 糯扎渡水电站7号定子振动情况

糯扎渡水电站发电机型号为SF650-48/14580Z,额定功率为650 MW,额定转速为125 r/min.发电机定子机座为薄环板、斜立筋结构,如图1所示.检修前,7号机组定子振动数据见表1,表中x为实测振动值.

图1 定子主立筋结构示意图(转子俯视顺时针旋转)

表1 7号机定子空载、负载振动数据

根据《水轮发电机组安装技术规范》GB/T8564—2003中第15.3.1条规定:定子机座水平振动不允许超过0.03 mm(额定转速为100~250 r/min),定子铁心水平振动均要求100 Hz振动,不允许超过0.03 mm, 7号机组的定子水平振动明显超标.

2 振动原因分析

引起机组振动原因多种多样,不同特性不同强度的振动对不同类型设备产生的损害各异.对于定子机座振动,主要原因有以下几个方面:① 定子刚度不足,受外力作用形变较大;② 转子不圆度切割磁场的电磁力直接作用在定子和铁心上,传递到定子机座产生自激振动;③ 水轮机尾水压力脉动通过轴系和连接构件传递的振动;④ 其他机械摩擦等产生振动.运行单位、厂家等通过对不同工况下定子振动数据进行认真分析和探讨,一致认为因尾水压力脉动传递的振动、定子刚度不足导致的振动可能性较小,重点从转子刚度和圆度方面研究、处理.

3 转子刚度处理

3.1 转子支架刚度处理

3.1.1 转子支架刚度校核

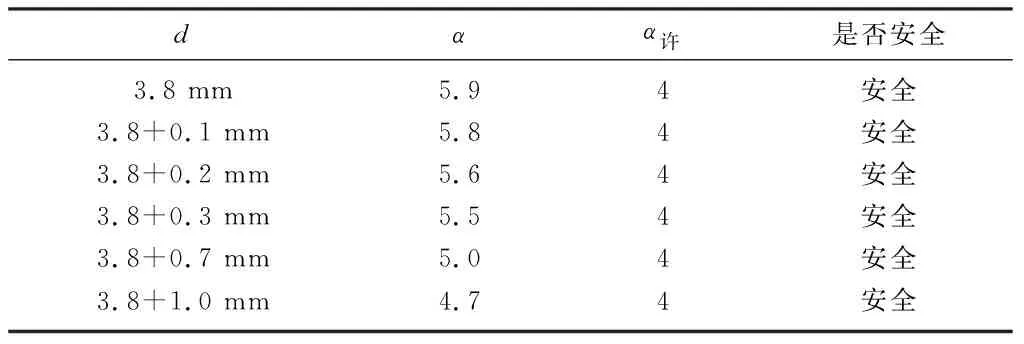

机组运行时通过在线监测数据观察,发现在同一负荷下,同一个磁极在同一个位置与定子的气隙值无规律,分析认为在转子支架与转子磁轭的交变应力的作用下可能存在瞬时浮动.厂家对转子支架应力翘曲稳定性进行复核,即在计算磁轭热加垫片初始厚度(过盈量为3.8 mm)的基础上增加不同厚度垫片,检查对应的转子支架翘曲安全系数.分别增加0.1,0.2,0.3,0.7,1.0 mm厚度的垫片进行计算,结果见表2.表中d为垫片厚度,α为翘曲安全系数,α许为许用翘曲安全系数.

表2 转子支架增加打键垫片翘曲数据

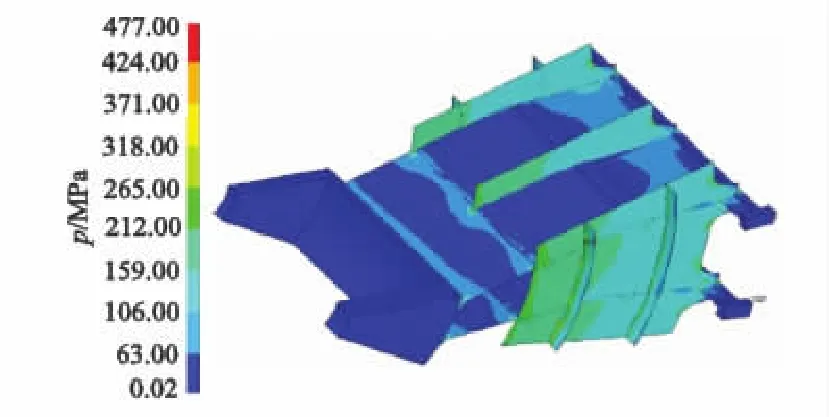

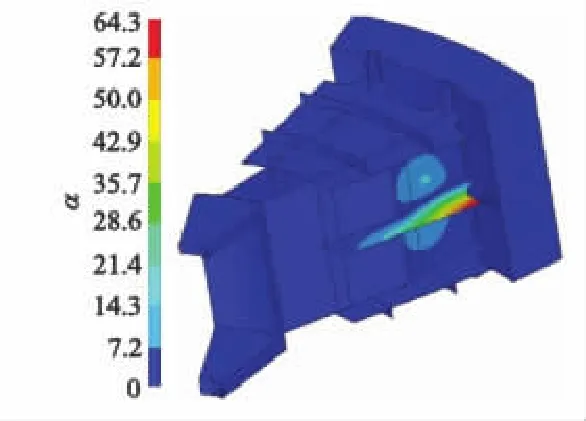

根据翘曲计算结果,磁轭热加垫厚度增加1.0 mm不会导致转子支架发生翘曲失稳,如图2,3所示.但从综合应力计算结果(见图4,5)可以看出,增加垫片厚度超过0.2 mm,转子支架环筋的最大综合应力将超过材料许用应力.

通过计算表明,转子支架现有结构的最大综合应力已经接近许用应力(尤其是环形筋板),若增加垫片厚度超过0.2 mm将导致转子支架上环板及筋板应力超过许用应力,不能满足强度要求.

图3 增加1.0 mm垫片厚度时von Mises应力分布

图4 增加0.2 mm厚度时翘曲安全系数

图5 增加0.2 mm垫片厚度时von Mises应力分布

因此,在满足翘曲和应力许用条件时可增加垫片的最大厚度为0.2 mm,以此作为大修时热打键垫片厚度调整依据.

3.1.2 转子支架刚度处理

1) 按照已定方案对磁轭进行整体加温,加温时间约8.5 h,温升约66 K后,将原磁轭垫片全部拨出.

2) 自然冷却后,测量原磁轭垫片厚度为6.81~8.77 mm,测量磁轭与大立筋间隙值为5.18~7.72 mm,计算得其过盈量为0.35~2.30 mm,平均值为1.49 mm.

3) 按照厂家要求将磁轭过盈量由3.8 mm调整为4 mm,且考虑到增加过盈量后磁轭不易加温膨胀至设计要求,因此加垫量不考虑磁轭圆度的调整.则加垫量计算公式为

t=L+δ+0.5,

(1)

式中:t为加垫量;L为磁轭与大立筋间隙;δ为过盈量,δ=4.0 mm.

4) 准备垫片,实际磁轭垫片厚度为9.2~11.8 mm,计算的实际过盈量为3.8~4.2 mm,过盈量平均值为4.0 mm,比修前增加2.5 mm.

5) 按拟定方案对磁轭进行第2次加温,当磁轭胀量满足要求后放入垫片.

6) 磁轭加垫结束后,缓慢保温至室温.

7) 将磁轭表面平整度修磨合格后测量圆度,转子磁轭圆度为0.92 mm,转子磁轭圆度偏差为1.23 mm,转子磁轭偏心值为0.51 mm,转子磁轭偏心角为178.02°(偏心位置在13号磁极).修前转子磁轭圆度为0.64 mm,转子磁轭圆度偏差为0.44 mm,转子磁轭偏心值为0.17 mm,转子磁轭偏心角为150.08°.

3.2 磁极与磁轭紧度

7号机磁极键结构为链条键形式,如图6所示,机组运行一段时间后抽查磁极键,发现与转子磁轭接触面多为点接触,有效接触面积仅为30%~45%,远低于技术要求.为保证磁极键的接触面,将磁极键由链条键形式改为整体键形式,如图7所示.在大修期间将原磁极键全部更换,同时机组过速后,对所有磁极键再次进行打紧,打入深度为0~3.5 mm,平均打紧量为1.64 mm.

图6 链条键

图7 整体键

4 转子圆度调整

大修前,机组运行状态下转子圆度偏差为1.33 mm,转子偏心值为0.16 mm,转子偏心角为235.69°.另外采用增加磁轭过盈量的处理方式只能增强转子刚度,磁轭圆度则无法控制,为此只有通过在磁极背部加垫来调整,主要采用了以下2种方式.

4.1 转子圆度静态调整

1) 测量磁轭半径,计算出每个磁极所需的加垫量,准备好垫片.

2) 先对称预装4个磁极,打紧磁极键后测量磁极半径,根据测量数据与加垫量的对比,计算出磁极垫片所需调整的平均厚度.

3) 根据磁极所需调整的平均厚度,调整其他磁极垫片,挂装磁极并打紧磁极键.

4) 调整过程中,严格控制对称方向的磁极半径偏差≤±0.30 mm,最大半径与最小半径偏差≤±0.15 mm.

5) 调整后实测转子圆度偏差为0.31 mm,转子偏心值为0.02 mm,转子偏心角为327.11°.转子圆度修前、修后对比见表3,表中R为磁极绝对半径范围,Rj为磁极绝对半径平均值,Rmax为转子圆度(磁极半径与平均半径的最大差值),Ra为单个磁极上中下半径平均值范围,Rb为转子圆度偏差(单个磁极上中下半径平均值的最大值与最小值的差值),R1为转子偏心值,e为转子偏心角.由表看出,修后转子圆度数据比修前大幅度减小,静态圆度基本达到方案要求.

表3 转子圆度修前修后对比表

4.2 转子圆度动态调整

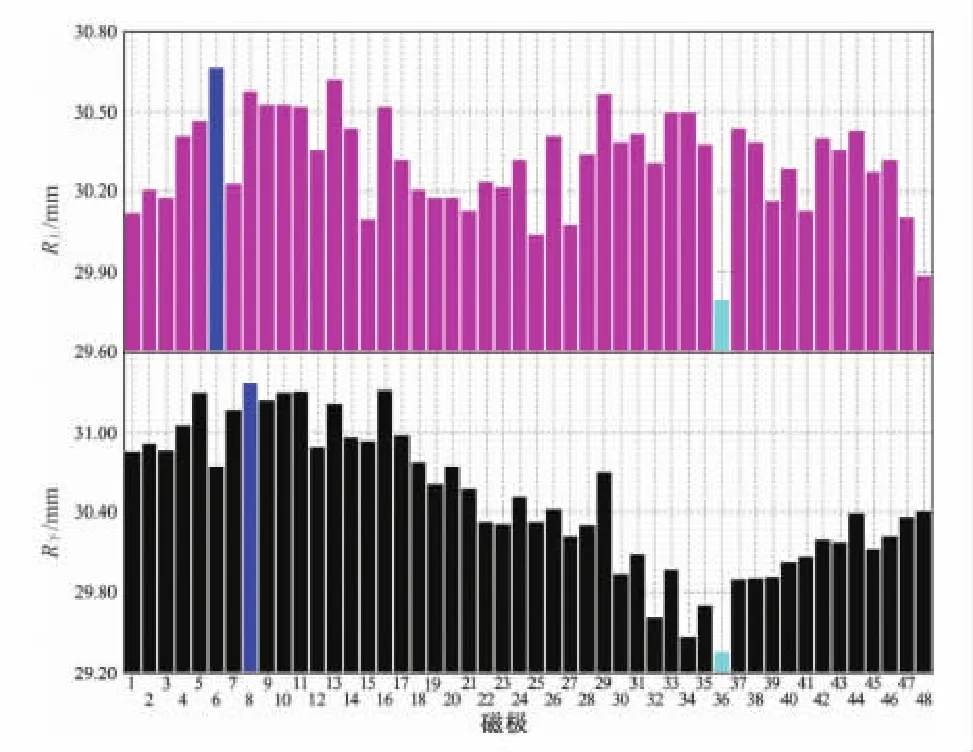

大修后,7号机进行启动试验,升压试验至空载后,定子水平振动为115 μm.与修前241 μm相比下降明显,转子圆度的动态监测数据见图8,图中R上、R下分别为转子上部、下部圆度,其中圆度最大值为30.68 mm,最小值为29.76 mm.为进一步改善定子水平振动,机坑内再次对转子圆度调整.

图8 磁极调整前空载状态下空气间隙柱状图

磁极加减垫片厚度计算公式为

t=δ实测-δ平均,

(2)

式中:t为加减垫片量(负值表示减小垫片量,正值表示增加垫片量);δ实测为机坑内动态实测的各空气间隙值;δ平均为各实测空气间隙值的平均值.

结合图8与上述计算公式,在机坑内先后对9个磁极垫片厚度进行了调整.并测量每个磁极调整前、后同一位置空气间隙值,偏差不超过±0.06 mm,偏差过大则重新调整.计划调整量与实际调整量统计结果见表4.

表4 发电机空气间隙调整量与实际测量表

5 效果分析

5.1 转子圆度处理后效果

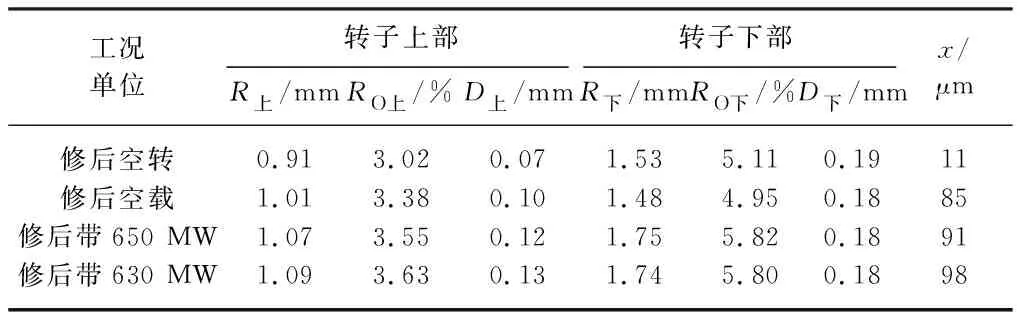

大修后机组进行了手动开机、过速试验、动平衡试验和升压试验,转子圆度动态数据对比见表5,表中RO上,RO下分别表示转子上部、转子下部圆度误差占比,x为定子水平振动,D上,D下分别为转子上部、下部的偏心距.变化趋势见图9,10.

表5 机组修后动态圆度数据表

图9 修前开机转子圆度和偏心距变化趋势图

从图9 可以看出,转子圆度、转子偏心距随转速上升变化明显,修前开机曲线在107 r/min(86%Ne,其中Ne为机组转速的最大值)转速位置出现折弯点.从表5可以看出,修后空载转子上部圆度为3.02%,下部为5.11%,定子水平振动为11 μm.修后开机过程中转子圆度及空气间隙变化均匀.通过图10可以看出,修后机组在额定转速下未发生转子支架与磁轭分离的现象.

图10 修后开机转子圆度和偏心距变化趋势图

综上分析,修后机组磁轭与转子支架紧量增大,机组在运行过程中,磁轭状态更加稳定.

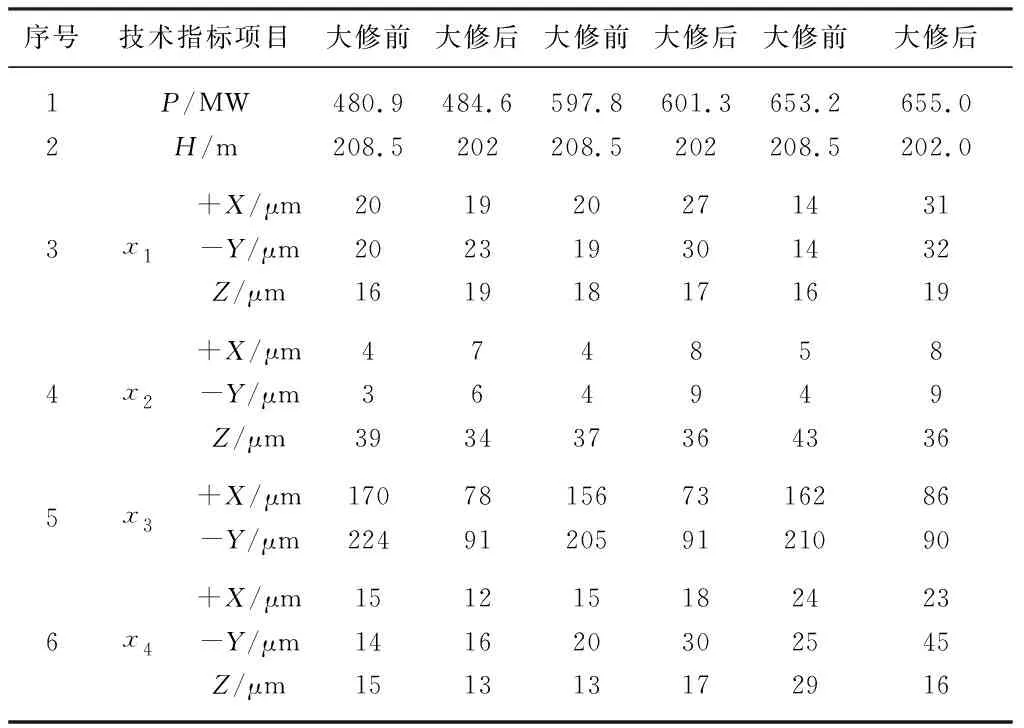

5.2 定子水平振动情况

修前、修后机组空载、带负荷时的定子机架水平振动数据对比见表6,表中P为出力;x1为上机架振动位移;x2为下机架振动位移;x3为定子机架振动位移;x4为顶盖振动位移.从表中可以看出,转子圆度静态调整和机坑内圆度2种方式相结合,最终使机组运行中定转子空气间隙均匀,有效减小了电磁力对定子交变应力带来的影响,确保机组在空载、变负荷稳定性试验中,定子水平振动位移稳定在91 μm左右,满足设计要求.

表6 机组带负荷时修前修后定子机架水平振动情况对比表

6 结 语

1) 糯扎渡电站7号机大检修为降低发电机定子低频振动,确保机组在额定转速下磁轭与转子支臂不发生分离现象,通过多方面分析机组振动原因,采取了增加磁轭与转子支架之间的过盈量、机坑外对转子圆度进行静态调整、机坑内动态调整等技术对机组进行检修.

2) 大修后转子圆度偏差由1.33 mm减小到0.31 mm,转子偏心值由0.16 mm减小到0.02 mm,磁轭垫片厚度比原垫片增加1.63~3.27 mm,修后空载状态下定子机架水平振动位移在+X方向由241 μm减小到80 μm;定子机架水平振动位移在-Y方向由318 μm减小到87 μm;机组带650 MW负荷下定子机架水平振动位移在+X方向由162 μm减小到86 μm;定子机架水平振动位移在-Y方向由210 μm减小到90 μm,定子机架水平振动下降较为明显,研究成果为大型水轮发电机组定子低频振动等相关问题提供了参考.