带分流叶片水泵水轮机小开度下非定常分析

2021-01-04张金凤张敏瞿晔飞方玉建

张金凤,张敏,瞿晔飞,方玉建

(江苏大学国家水泵及系统工程技术研究中心, 江苏 镇江 212013)

随着中国经济的飞速发展,人们对电力资源的需求急剧增长,特别是分时段用电量差异明显,对电网系统的调节能力要求很高.抽水蓄能电站的调峰填谷功能有效提高了电网的调节能力,保证了供电质量及供电可靠性,但关键机组可逆式水泵水轮机组因固有的S特性往往导致机组运行不稳定.在S形区域,全特性曲线变化剧烈,单位转速的较小变化将导致单位流量与单位力矩的明显变化.而水泵水轮机在S形区域运行不可避免,极易出现运行不稳定现象,造成机组振动,在机组转速上升、水锤压力上升和工况转换时易产生较大压力脉动,严重影响抽水蓄能电站机组的安全稳定运行.其中,压力脉动是造成机组振动和流场不稳定的重要原因[1].

目前,国内外学者对水泵水轮机的S特性已有大量研究成果.MARTIN等[2]通过数学推理,得到S特性曲线的数学表达关系式,并绘制出全特性曲线.STEFAN等[3]利用试验结果验证,认为CFD可以预测四象限特性曲线和用于预测复杂的瞬态过程性能.朱伟等[4]研究发现,高水头水泵水轮机在流量接近0的情况下,其内流特点复杂,回流等涡结构明显,导致转轮稳定运行出现困难.张梁等[5]对抽水蓄能电站水泵水轮机进行了模拟分析,研究了水泵水轮机在大流量工况下的多工况压力脉动特性和内流特性.李仁年等[6]针对某抽水蓄能电站的可逆机的压力脉动进行了数值模拟分析.李琪飞等[7]用数值模拟的方法研究了水泵水轮机反水泵工况的压力脉动特点,证明了压力脉动激增是因为流场不稳定.JACQUET等[8]发现通过增大耦合域可以极大地改善S特性,稳定水头.CAVAZZINI等[9]通过数值计算研究了水泵水轮机S特性的机理,并分析了甩负荷工况下其内流动不稳定特性.WALSETH等[10]对比了高水头水泵水轮机模型试验和模拟,证明一维水力系统过渡过程计算能够用来预测动态特性.

综上,国内外学者已较准确地分析和总结了内流不稳定特性及其与外特性曲线变化的特点,但目前对带分流叶片水泵水轮机压力脉动的研究还相对较少.文中对带分流叶片水泵水轮机在活动导叶开度7.5°时的水轮机工况、制动工况和反水泵工况进行非定常数值模拟计算,以研究水泵水轮机内流的压力脉动特点,并分析其变化规律和根本原因.

1 数值模拟及试验验证

1.1 物理模型和网格划分

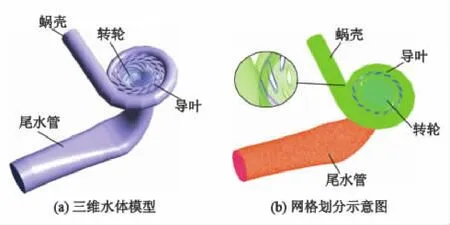

水泵水轮机内部是回旋流动的复杂流动流场,且经过叶片的扰动流动不稳定.文中通过商业软件Pro/E建立了带分流叶片可逆式水泵水轮机各流道水体的三维物理模型及参数.模型如图1a所示.

图1 三维水体模型和网格划分

三维水体模型的基本尺寸和参数:水轮机工况转轮进口直径D1为0.580 m,水轮机工况转轮出口直径D2为0.300 m,转轮长叶片数为5个,转轮分流叶片数为5个,活动导叶数为16个,固定导叶数为16个.

在ICEM CFD软件中,选用适应性较强的非结构化网格.将该模型划分成蜗壳、导叶、转轮和尾水管4个区域分别进行网格划分,再通过设置交界面进行网格合成,如图1b所示.经过网格无关性验证,模型网格总数约为335万,网格质量最小为0.3,满足计算要求.

1.2 湍流模型及边界条件

计算选用SSTk-ω模型模拟水泵水轮机在导叶开度7.5°下的S特性区,且不考虑壁面粗糙度的影响.在水轮机工况和制动工况,蜗壳作为带分流叶片水泵水轮机的进口,选择质量流量进口边界,尾水管作为带分流叶片水泵水轮机的出口,采用压力出口边界条件.在反水泵工况,水流以泵向流动,从尾水管流向蜗壳方向,蜗壳设为压力出口边界条件,尾水管作为质量流量进口边界条件.参考压力为1.013×105Pa.固壁面设为无滑移边界,近壁面采用标准壁面函数,以残差10-4作为计算的收敛依据.

1.3 模型验证

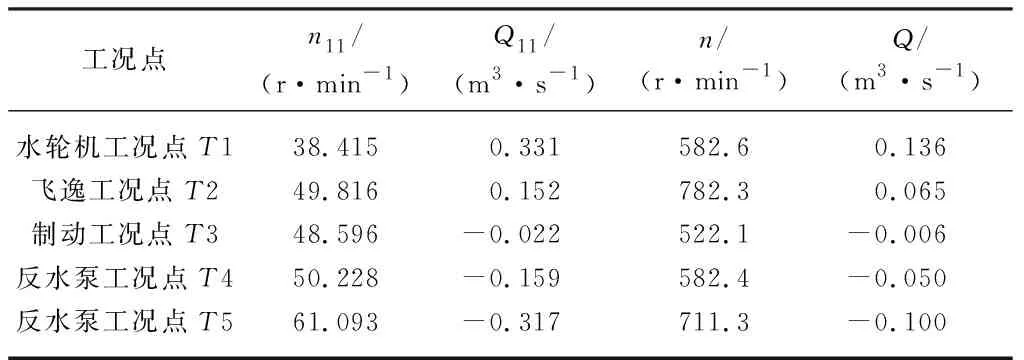

本次试验验证数据来源于该模型机在瑞士洛桑水力机械试验台进行的模型试验.文中基于此模型试验报告结果,对带分流叶片水泵水轮机导叶开度7.5°的S特性曲线5个工况点做非定常数值模拟,5个工况点与其参数见表1.

表1 7.5°导叶开度工况点参数

式(1)和式(2)是单位转速n11和单位流量Q11的关系,以此绘制S特性曲线.图2为模型试验和数值模拟的S特性曲线图,能明显看出曲线的S特性.

(1)

(2)

图2 7.5°导叶开度试验模拟对比分析图

表2为误差分析,由表可知,模拟得出的Q11-n11特性曲线中,n11平均误差η较小,误差在3%以内,Q11平均误差较大,误差在10%左右,与模型试验的结果曲线呈相似的变化趋势.选取S特性曲线上变化处的点T1,T3和T4进行具体分析,点T1处在水轮机工况,点T3处在制动工况,点T4处在反水泵工况.

表2 误差分析

1.4 压力脉动监测点

为研究小开度下带分流叶片水泵水轮机内各过流部件的压力脉动特点,取其导叶开度7.5°的水轮机工况、制动工况和反水泵工况进行非定常数值模拟计算.沿水流流动方向依次在水泵水轮机各内流部件设置6个监测点,即点A,B,C,D,E,F,分别位于蜗壳进口处,蜗壳转弯处,固定导叶、活动导叶间的无叶区,导叶、转轮间的无叶区,尾水管直锥管处,尾水管弯管段,如图3所示.压力脉动的基频为转轮的转频fn,转轮每旋转4°作为计算时间步长,共计算10个周期,取最后1个周期结果进行分析.计算过程中监测各监测点压力脉动数据,最后再将各点压力脉动数据编入轴向力计算公式,监测轴向力.

图3 压力脉动监测点布置图

2 计算结果分析

2.1 蜗壳压力脉动分析

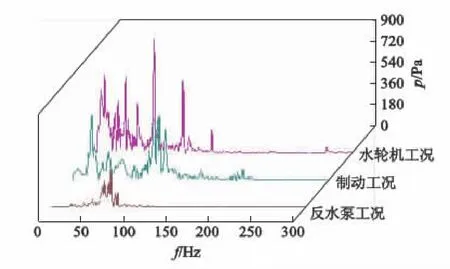

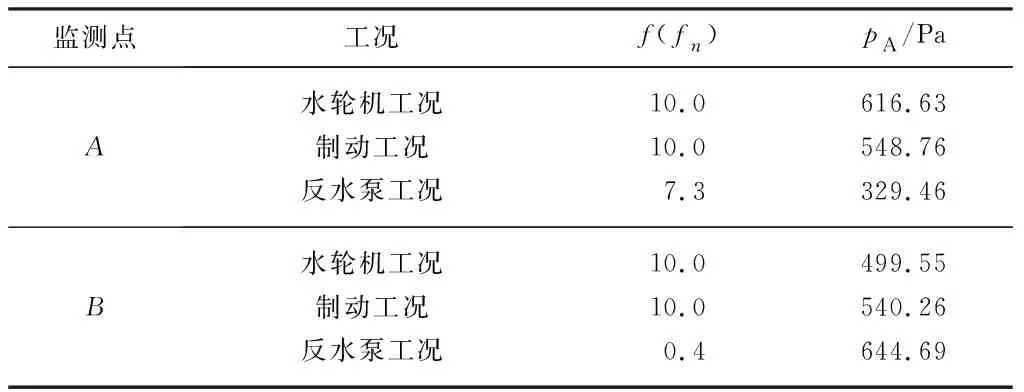

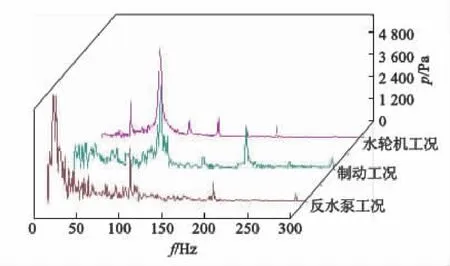

图4为蜗壳进口处点A的频域图.由图4可以发现,3种工况下频域分布规律是不同的,相比另外2个工况,水轮机工况下其流量较大,因此蜗壳进口处压力较高.点A在3种工况下的主频f及频值pA如表3所示,水轮机工况和制动工况的主频均为10倍的转频10fn,即叶频,说明蜗壳入口处压力脉动主要受转轮的周期性旋转以及转轮和导叶间的动静干涉影响.结合图4发现,水轮机工况下含有较高的低频分量,说明蜗壳进口的压力脉动在水轮机工况下受其自身流态影响较大.反水泵工况下蜗壳进口处的压力脉动的主频为7.3倍转频,说明此处压力脉动受转轮影响较小,受自身内流特性影响较小.反水泵工况蜗壳进口整体压力脉动幅值较小.

图4 监测点A压力脉动频域图

表3 不同工况下点A,B主频及频值

图5为蜗壳转弯处点B的压力脉动频域图.结合表3可知,水轮机工况和制动工况下,蜗壳压力脉动的主频均等于叶频,反水泵工况下蜗壳内压力脉动的主频仅为转频的0.4倍.结合表3发现,此工况下蜗壳转弯处压力脉动变成低频压力脉动为主,且主频幅值大,变化明显.总之,在水轮机工况和制动工况,蜗壳内压力脉动受自身内流和转轮干涉影响较大,水流在反水泵工况下反向流动,蜗壳内压力脉动主要受其内流特性影响.

图5 监测点B压力脉动频域图

2.2 导叶区域压力脉动分析

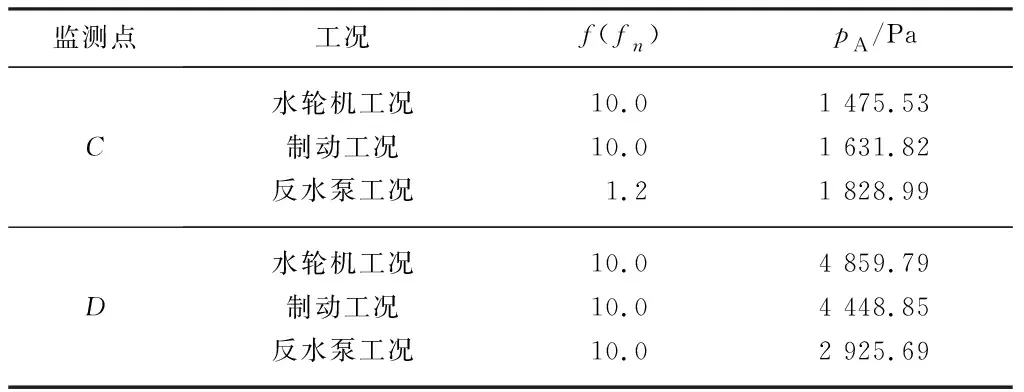

图6为固定导叶和活动导叶之间监测点C的压力脉动频域图.水轮机工况下压力脉动的主频是10倍转频,即叶频,次主频是5倍转频,即0.5倍叶频,制动工况下主频是10倍转频即叶频,次主频是9倍转频.两者均属于中高频,说明水轮机工况下和制动工况下,转轮转动以及其自身内流变化对此处的压力脉动有明显影响.压力脉动在反水泵工况的主频和次主频分别为1.24倍和0.62倍转频,压力脉动主要集中在中低频分布,说明此工况下转轮对此处压力脉动的影响小,受自身流态影响大.

图6 监测点C压力脉动频域图

综上,固定导叶和活动导叶之间的压力脉动主要受转轮和导叶间动静干涉影响,在水轮机工况下受影响更大,反水泵工况下受影响最小.

2.3 无叶区压力脉动分析

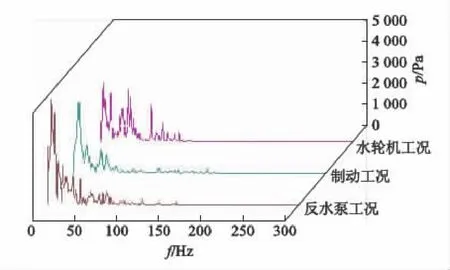

图7为活动导叶和转轮之间无叶区监测点D的压力脉动频域图.由图8可见,3种工况下无叶区的压力脉动呈较明显的周期性变化.3种工况下的压力脉动主频均为10倍转频,即叶频,说明无叶区的压力脉动频率变化和叶片数相关,转轮域的规律性转动是产生压力脉动的主要原因,同时导致压力分布不均匀.

图7 监测点D压力脉动频域图

表4为不同工况下点C,D主频及幅值. 点C,D的主频幅值在水轮机和制动工况下差别不大,但在反水泵工况下无叶区点D的主频幅值明显大于导叶间,说明无叶区至上游受到转轮动静干涉的影响程度呈递减趋势,原因是整列分布的活动导叶的作用与整流栅类似,导致转轮前的无叶区受到隔舌的扰动作用减弱.

表4 不同工况下点C,D主频及频值

2.4 尾水管区压力脉动分析

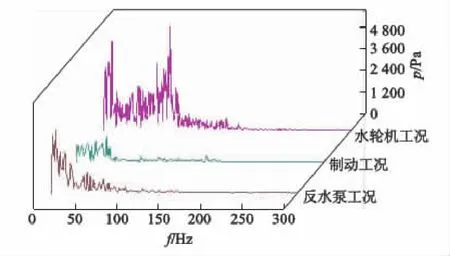

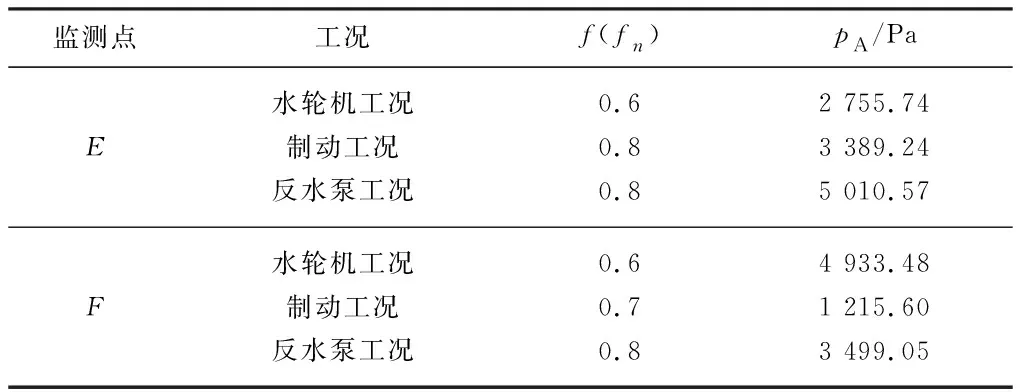

图8为直锥管段监测点E的压力脉动频域图.分析频域图,发现其规律性较差,水轮机工况、制动工况和反水泵工况下的主频分别为0.6倍、0.8倍转频和0.8倍转频,3种工况压力脉动的主频都为低频.说明尾水管直锥管段主要受其自身的旋涡涡带影响.水流流入尾水管初期受到转轮出流影响大,水流呈旋涡状旋拧而下,形成尾水涡带,尾水涡带的壁面水流流速和旋涡中心水流流速形成压力差,因此直锥管壁面极易形成旋涡,导致直锥管段的压力脉动规律性变差.

图8 监测点E压力脉动频域图

图9为弯肘管段监测点F的频域图.由图可见,尾水管弯肘管段的压力脉动变化规律性也很差.水轮机工况、制动工况和反水泵工况下的主频分别为0.6倍、0.7倍转频和0.8倍转频,均为低频分量,说明弯肘管段的压力脉动受自身内流涡带影响大.

图9 监测点F压力脉动频域图

观察表5,反水泵工况水流泵向流入尾水管,主频幅值较高,水轮机工况下直锥管段主频幅值低于弯肘管段,制动工况弯肘管段主频幅值相对较低.

表5 不同工况下点E,F主频及频值

总之,尾水管区域以中低频压力脉动为主,这是由尾水涡带造成的,和转轮相关性较小.

2.5 转轮受力分析

图10为水轮机工况转轮在1个旋转周期内速度v流线图.水轮机工况流线均匀分布呈轴对称,转轮内流道狭长,水流在进入转轮时冲击叶片,在转轮进口处形成旋涡,轮缘水流呈强弱交替变化,水流在贴近吸力面侧流速较快.比较分流叶片处的不同,长短叶片吸力面背后形成的涡结构尺度不同,分流叶片吸力面后的涡结构尺度较小、强度较低.

图11为转轮制动工况下的中间流面在1个旋转周期的内部流动变化.在此工况下,转轮内水流速度大幅减缓,水流流线较混乱,整个流道充满大小不一的涡结构,流道中下游也充满尺度较大的旋涡,因此水流出流状况极差.且当导叶开度较小时,水流流量也相对减少,因此水流和叶片间将产生较大的冲击角度,容易导致流动分离,并且在下游流道内产生较多旋涡.随着转轮转动,涡结构的大小和强度呈不同程度的转动变化,但总体内流状态并没有较大变动,水流整体流出困难.

图12为转轮在反水泵工况时1个旋转周期内速度的流线分布变化图.在这个工况,转轮域的水流流速更低,这时转轮转向为正,与水轮机转向同向,但水流是反向流出,即泵向流出,所以转轮出口的水流速度较高.水流受到离心力和惯性力的共同作用,在流道中撞击迎流形成涡结构.

因转轮流道内水流贴近叶片吸力面处速度较快,在流道中速度较慢,因此形成速度压差,产生横流现象,横流实际上是更大尺度的涡结构,其强度比涡结构要弱,但仍影响流道内水流的稳定性.1个周期内,旋涡方位和其尺寸变化规律性不强,流道内涡结构的数量也不相同,这种旋涡的不规律变化过程也将导致转轮内流动不稳定,从而产生机械振动.

轴向力是转轮上冠、下环和叶片受到流体冲击在轴向上力的代数和.图13为3种工况下带分流叶片水泵水轮机转轮所受轴向力Fn随着时间t的变化规律图.水轮机工况下,轴向力较小,其波动幅度也较小,数值变化在200 N范围以内,机组在竖直方向上受力较小,这和水轮机工况下有规律性的流线图相佐证.制动工况下,转轮轴向力较大,且在负值之间波动,波动也较明显,此时机组更易产生剧烈振动,导致运行不稳定,和流线图相互佐证,水流在制动工况下内流紊乱,出流不畅.反水泵工况下,转轮所受轴向力幅值也较大,但变化相对较平稳,结合流线图发现,反水泵工况下整个流域水流速度整体下降,机组运行在此工况下也十分不稳定.

图13 轴向力随时间变化图

3 结 论

1) 3种工况下,压力脉动受转轮和导叶之间的动静干涉影响明显,靠转轮较近的蜗壳和导叶区,其压力脉动的主频均等于叶频,其中导叶区的水轮机工况和制动工况以中高频脉动为主,主要受动静干涉影响.

2) 水泵水轮机内流压力脉动受转轮的叶片数影响明显,脉动主频以叶频为主,呈现越靠近转轮,受其影响越大的规律.

3) 尾水管区域的压力脉动以中低频压力脉动为主,主要受流道内涡带影响,从直锥管段到弯肘管段,压力脉动受转轮的影响减小.

4) 受力方面,水轮机工况转轮所受轴向力较小,制动工况转轮所受轴向力较大,且波动幅度较大,反水泵工况下负压严重,故极有可能产生空化.分流叶片的存在有助于防止转轮区出现极低压甚至负压,减轻转轮区涡结构的强度.