光伏农业大棚钢架结构的静强度试验研究

2021-01-04温志梅赵玉磊刘春花

温志梅,赵玉磊,刘春花

(1.山东华宇工学院能源与建筑工程学院 洁净空调工程技术研发中心,德州 253000;2. 江苏四季沐歌有限公司,连云港 222022)

0 引言

随着经济的发展和国民环保意识的不断加强,我国对清洁能源的需求量日益增大,在关闭各地高能耗、高污染的火电站的背景下,我国开始大力发展光伏发电工程,尤其是与农业相结合的光伏农业大棚工程[1]。

大型光伏农业大棚工程需要大量组成光伏支架的钢架结构来搭建和支撑,由于光伏农业大棚总体长度最长可达1000 m,因此这些钢架结构体型庞大,而且杆件截面尺寸较小,节点连接形式众多[2],结构布置形式及受力情况复杂。目前在我国光伏行业中,对于光伏农业大棚的大型钢架结构尚无有效的分析与设计方法,大多数情况是各大光伏企业直接引进国外温室大棚和光伏钢架结构的设计方法[3]。在光伏农业大棚的光伏发电系统中,钢架结构重量约占系统总重量的80%,因此钢架结构的设计在节约钢材、降低成本方面潜力巨大[4-6]。本文针对山东省即墨光伏小镇中农业科技大棚春棚的钢架结构光伏支架的受力体系进行了研究,在保证安全可靠的基础上,设计出了经济、合理的钢架结构光伏支架。

1 试验方案的设置

为了分析钢架结构的受力和变形情况,采用简化模型进行模拟试验,设置竖向位移测量点6 处,其中,主钢架3 处、檩条3 处;设置应力应变测量点16 处,其中,主钢架8 处、檩条8 处。满载试验共进行了5 次,测量了6 处位移测量点的位移值和主钢架上16 处应力应变测量点的应力值。

1.1 支架结构

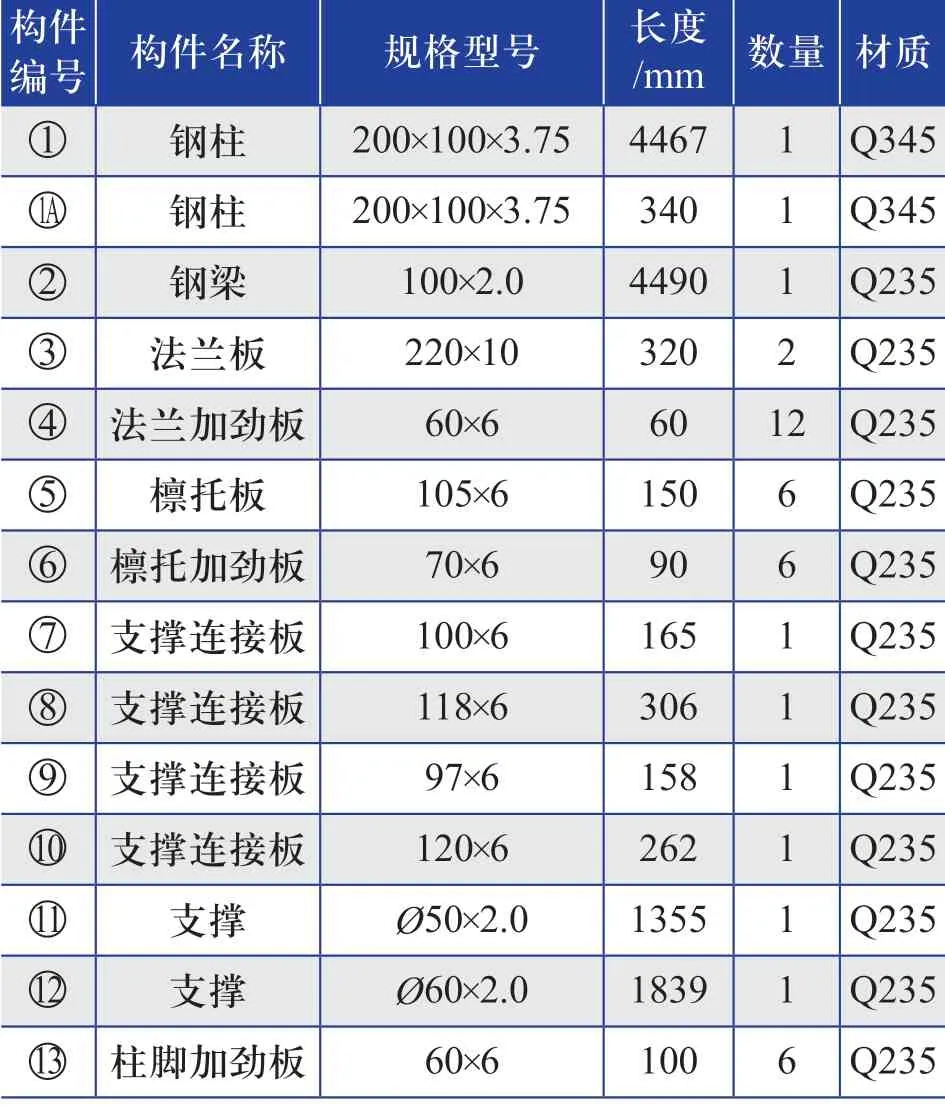

该农业科技大棚春棚的光伏支架的钢架结构及尺寸如图1 所示,构件明细如表1 所示。

表1 光伏支架的构件明细Table 1 Component details of PV bracket

1.2 施加荷载的设备

对光伏支架施加荷载,所用到的设备主要包括1 套三角支架、48 只竖向荷载桶、1 只水平荷载桶、24 块光伏组件、1 套加载绳索。施加荷载的示意图如图2 所示。

1.3 测试设备

测试设备主要包括1 台电脑、1 台无线通信控制器、2 台采集发射模块,以及16 条信号传输屏蔽线。测试设备连接示意图如图3 所示。

2 试验方案

2.1 试验荷载及位移测量点位置

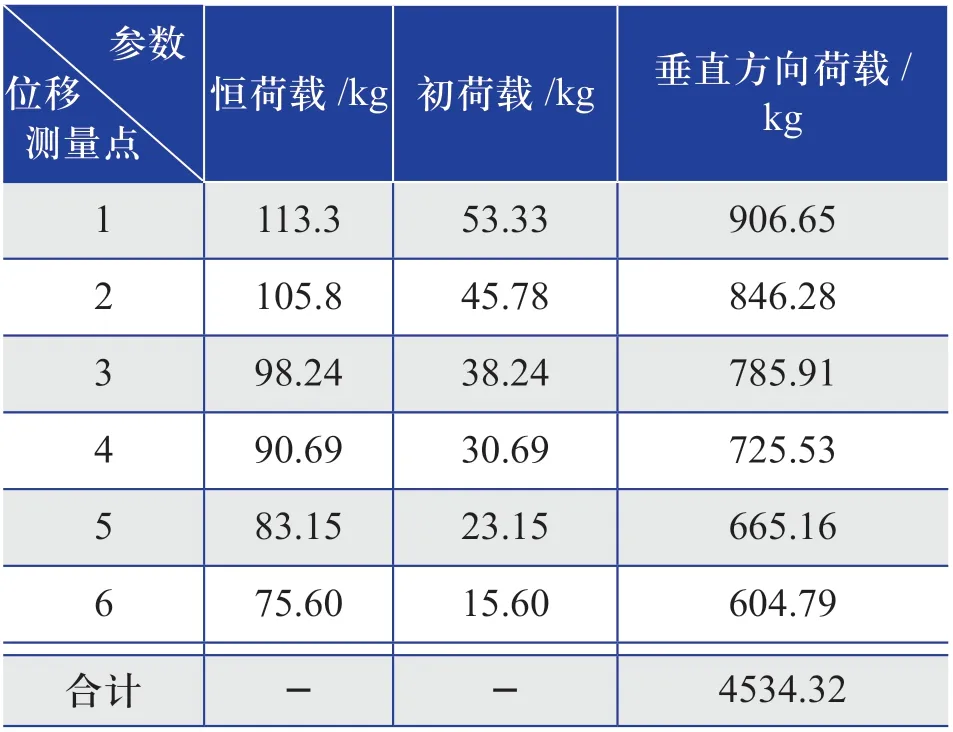

桁架实验一般多采用垂直方向施加荷载的方式,试验荷载来自光伏组件自重、雪荷载、风荷载及其他荷载。采用48 只竖向荷载桶模拟桁架垂直方向荷载,三角支架(含定滑轮1 个)和水平荷载桶模拟桁架水平方向荷载。根据GB 50009-2001《建筑结构荷载规范》进行荷载试验。试验中桁架垂直方向荷载和水平方向荷载分别如表2、表3 所示。

表2 垂直方向荷载Table 2 Vertical load

表3 水平方向荷载Table 3 Horizontal load

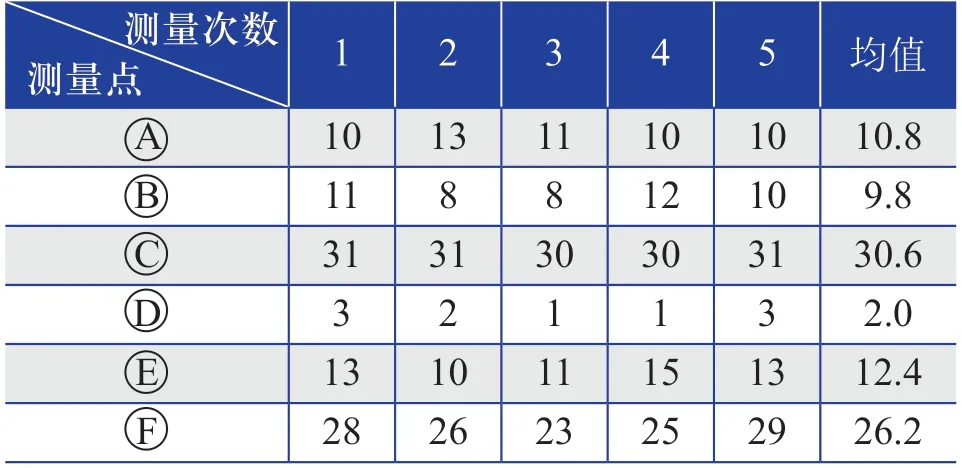

施加荷载方案及桁架位移测量点分布如图4 所示。本次试验采用1 个三角支架和1 只水平荷载桶模拟中间钢架的水平方向荷载。图中,A 、B 、C 、D 、E 、F 点均为位移测量点,其中,B 、D 、F 这3 点为中间钢架斜梁测量点,A 、C 、E 这3 点为檩条中间测量点。

2.2 应力应变测量点布置

采用电阻应变仪测量光伏支架测量点的应力应变,本试验光伏支架应力应变测量点共计16个,其布置如图5 所示。

在试验开始前,先进行预加载实验,用于消除构件间的间隙,以及调整应力应变测量点的位置及布线。

3 光伏农业大棚满载试验及模拟计算

对光伏农业大棚进行满载(垂直方向荷载+水平方向荷载)试验,测量光伏支架不同位置的应力应变值;然后利用ANSYS 软件进行模拟计算,并与试验测量数据进行对比验证。

3.1 光伏农业大棚满载模拟

3.1.1 几何模型

光伏农业大棚钢架结构光伏支架的几何模型如图6 所示。图中,1~5 为支架编号。

3.1.2 模拟计算结果

利用ANSYS 软件进行模拟计算,光伏支架的模拟结果如图7 所示。

由图7 的模拟计算结果可知,光伏支架竖向最大变形位置在1~2 跨P 列檩条的中间部位,其总变形距离约为31 mm。最大等效应力在第2 排斜梁上与左斜撑连接的附近位置,其值为186.6 MPa,小于规范要求(斜梁材质为Q235 钢,抗拉压强度为235 MPa)的值。最大弯矩的位置在第2 排主钢柱与斜撑连接处,其值为5211 N。轴力最大正值的位置在第2 排斜梁上,其值为17900 N,状态受拉;轴力最小负值的位置在第2 排主钢柱上,其值为-29893 N,状态受压。剪力最大值位置在第2排斜梁上与左斜撑的接触位置,其值为8844.5 N。

3.2 光伏农业大棚满载试验计算

对测量点位置进行试验,试验支架的竖向变形位移测试数据如表4 所示。由试验数据可知,试验支架竖向位移的最大变形位置位于C 点(见表4),其总变形距离为30.6 mm。

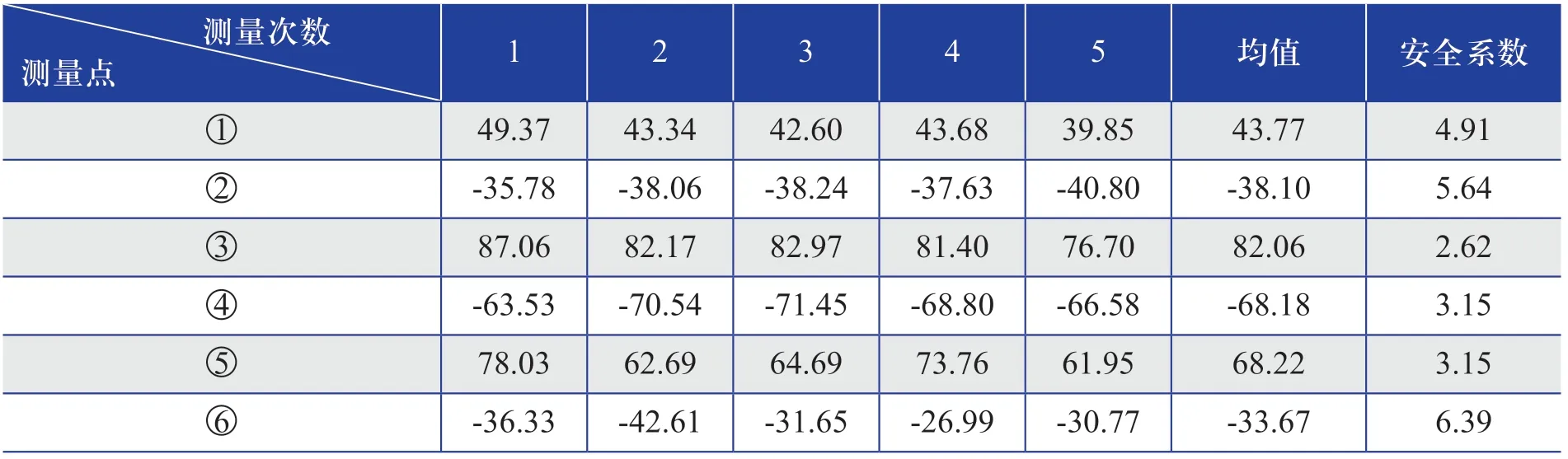

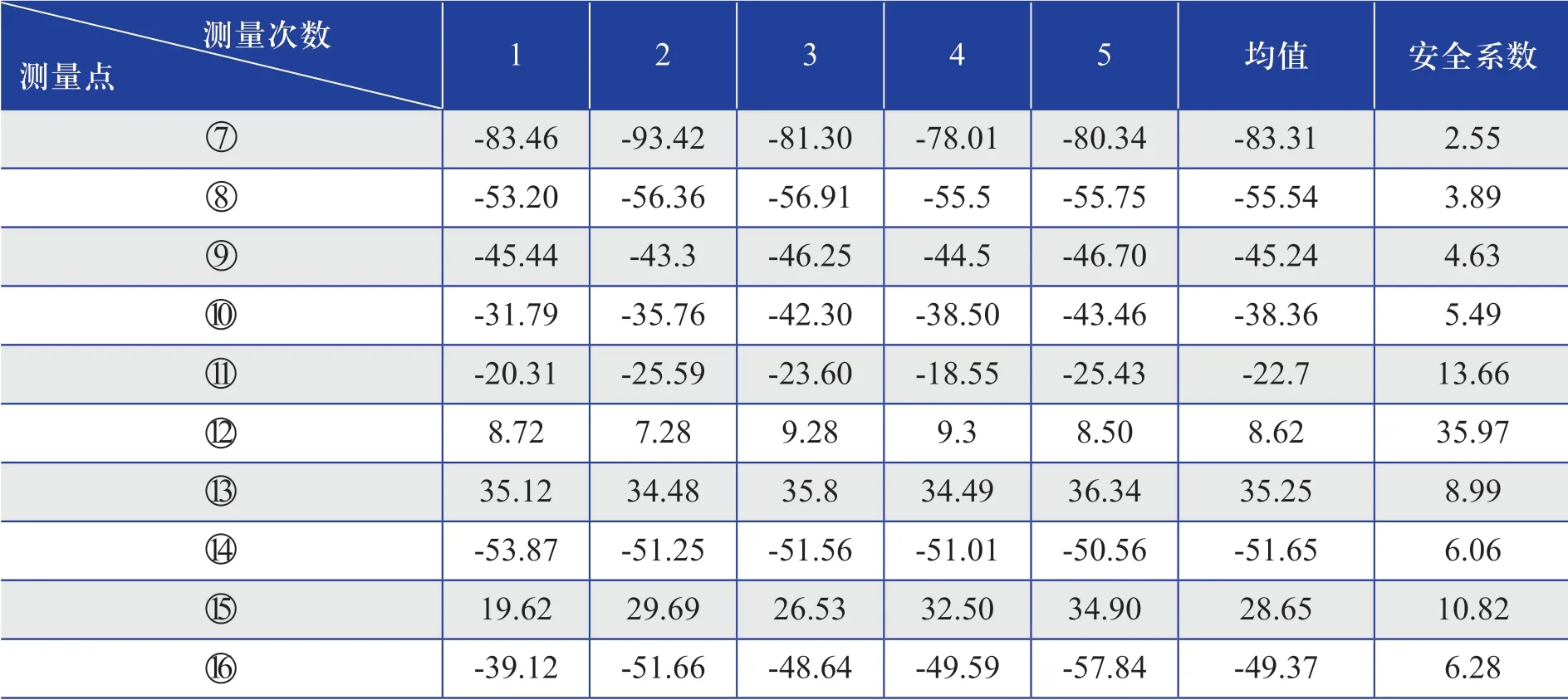

试验支架的应力应变测试(测量点位置见图5)数据如表5 所示。

表4 试验支架的竖向变形位移测试数据Table 4 Test data of vertical deformation and displacement of test bracket(单位:mm)

表5 试验支架的应力应变测试数据Table 5 Stress and strain test data of test bracket(单位:MPa)

(续表)

测量点经过多次测试,证明了试验实测数据的可靠性,通过对表5 的应力应变测试数据进行分析可知,表中同一个位置的5 次测试数据相差不大,重复性良好;主钢架结构在满载作用下测得最大应力位置在⑦,其值为93.42 MPa。

将模拟得到的结果和试验数据进行比较分析可知,支架竖向位移最大变形位置一致,数值接近;而支架结构的最大等效应力位置一致,其值略有不同,试验中测得的最大等效应力为93.42 MPa,模拟结果数据为186.6 MPa,这是因为在模拟的过程中对边界条件进行了简化,导致模拟结果数据出现了一些偏差。

4 结论

本文针对山东省即墨光伏小镇中农业科技大棚春棚光伏支架的受力体系进行了研究,通过5次试验,测量了6 处位移测量点处位移值和主钢架上结构16 处应力应变测量点的应力值,得出以下结果:

1)试验支架竖向位移最大变形位置在C 点,其总变形距离为30.6 mm,与采用ANSYS 软件进行模拟的结果(1~2 跨P 列檩条中间部位,其总变形距离约为31 mm)相一致。而其他位置的竖向位移存在一定偏差,分析原因在于模拟采用了简化模型,未考虑螺栓孔及焊接应力,造成与实际情况存在偏差;实际钢架安装时,螺栓的紧固存在偏差,在装配过程中构件间存在内应力。

2)主钢架结构在满载作用下测得最大等效应力位置在⑦,其值为93.42 MPa;而模拟结果的最大等效应力为186.6 MPa,在第2 排斜梁上与左斜撑连接的附近位置。试验结果和模拟结果显示最大等效应力的位置一致,数据存在差别,但差别均小于规范中要求的拉压极限值,即结构安全且强度高。因此,可以对结构进行一定的减重,比如将结构壁厚进行适度减薄,从而达到节约成本的目的。