航空发动机进气机匣焊接组件焊接变形控制技术

2021-01-03陈争新

陈争新

摘要:进气机匣焊接组件是我国某新型航空发动机中的关键承力零件,由内机匣、外机匣和支板等零件焊接而成。焊接制造和焊接修复过程中产生的焊接变形问题,已成为制约零件正常使用的瓶颈难题。本文通过优化焊接参数、细化焊接过程控制、改进焊接夹具、借助热处理校形、采用局部修复和热处理技术等方法,突破了零件研制瓶颈,大幅降低零件焊接变形,实现了对进气机匣组件焊接变形的控制。本文对航空发动机复杂焊接机匣典型加工工艺进行研究和推广,为类似结构零件的焊接及变形控制提供了参考和借鉴,对提升复杂焊接机匣加工制造能力起着积极作用。

关键词:进气机匣;电子束焊接;热处理校形;局部修复;变形控制

中图分类号:TG404 文献标志码:A 文章编号:1001-2003(2021)12-0056-07

DOI:10.7512/j.issn.1001-2303.2021.12.11

0 前言

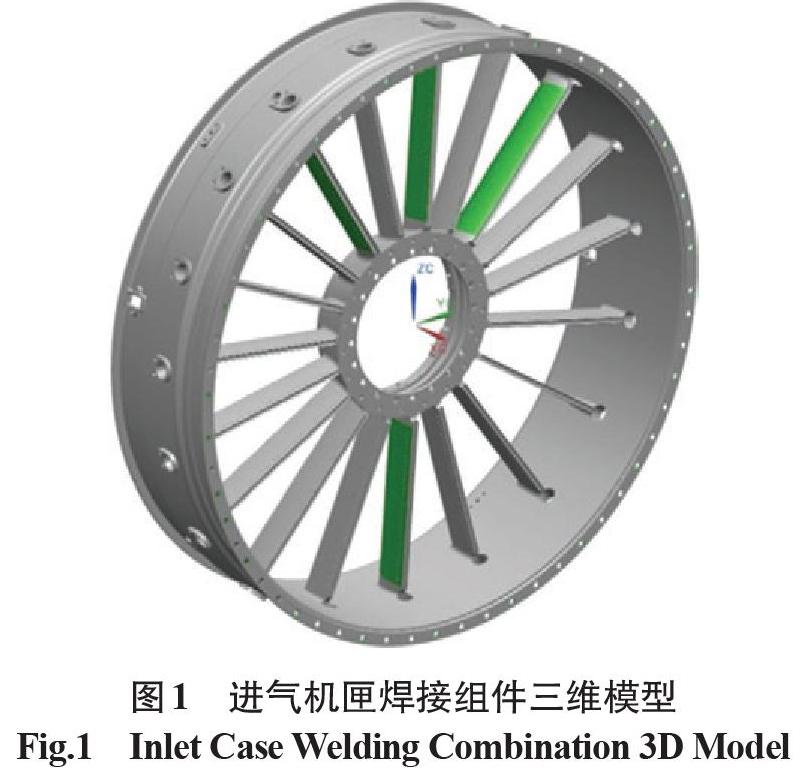

某进气机匣焊接组件为我国某高性能发动机关键部件,材料为TC4钛合金,由内机匣、支板、外机匣和支板头等子件构成,如图1所示。焊接组件大量采用高能束电子焊实现连接,大部分子件尺寸已加工到位,因而组件焊接后机械加工余量少。

TC4钛合金属于导热较差的合金,焊缝及热影响区在热源作用下因受热和冷却速度不同会产生热应力,焊后在焊缝内部存在较大的残余应力,导致零件产生变形。变形可通过优化工艺、焊接工装和热处理进行控制。此外,零件结构中焊缝数量减少对控制变形效果明显。

改进后的进气机匣如图2所示,采用内机匣、支板和支板头扩散焊结构一体化结构,仅保留机匣与支板之间的电子束焊缝。新方案中一体化支板结构设计减少了焊缝数量,降低了焊接变形,但改进后的进气机匣支板与外机匣仍存在数量较多的焊缝,导致变形趋势大,仍需要进行零件焊接变形控制方面研究。

此外,进气机匣为发动机重要承力部件,由于机匣壁厚小(一般2.0 mm),服役过程中在发动机载荷和风扇一级转子激振作用下易产生疲劳裂纹[1],这些裂纹需要通过焊接工艺进行修复,因此也有必要对修复过程中的变形控制进行研究,以确保修复后零件能满足后续使用要求。

针对上述问题,文中主要对进气机匣焊接过程中的变形控制方法进行研究,同时提出一种适用于对服役后零件缺陷的局部修复方法,可大幅减少零件修复过程中的变形。该研究对相似结构零件的焊接变形控制提供了参考,具有一定的推广价值。

1 结构改进前的进气机匣变形问题分析

改进前的进气机匣焊接组件焊接位置及方法示意如图3所示,支板与外机匣和内机匣分别采用电子束焊和氩弧焊。

存在的问题如下:

(1)进气机匣内、外机匣焊接变形大,导致内机匣平面度、内机匣与外机匣的轴向高度尺寸严重超差。如图3所示,组件图纸轴向尺寸1理论应为76±0.15 mm,实际为73.1~75.4 mm,技术条件要求J1 理论为0.3实际达到2.3,上述实际尺寸与技术条件超差严重,导致零件无法进行后续机械加工。

(2)进气机匣焊接后,内机匣和外机匣发生角向相对变形,导致支板与外机匣连接部位实际位置与理论位置出现较大位置错移,如图4所示。

进气机匣焊接组件在支板排气侧需加工圆弧R槽以满足进气可调导叶安装。组件焊接后内机匣支板与外机匣连接部位实际位置与理论位置出现较大位置错移,导致支板焊接后实际值与理论值夹角出现偏差(见图4),此时加工支板进气侧R槽时出现左右余量不均,如图5所示,无法安装至R槽中间位置,当这种分布不一致现象进一步恶化时,可能会导致可调导叶无法正常工作,严重影响发动机工作性能。

2 零件加工过程中焊接变形的控制

2.1 主要思路

进气机匣焊接组件焊接变形控制技术研究主要从零件焊接过程控制、焊接结构和焊后热处理控制三方面进行研究。

进气机匣焊接组件材料为TC4钛合金,鈦合金焊接受热后会发生较大变形,且这种变形很难在零件冷却后进行校正,因而需优化焊接参数,强化焊接过程控制,减少焊接过程中热输入以焊接变形。焊接夹具是预防焊接变形主要途径之一,必须对零件焊接过程中的焊接夹具装夹和定位重新进行梳理,从而更有效地约束焊接过程中的变形。

进气机匣新方案中一体化支板结构设计虽减少了焊缝数量,但支板与外机匣焊缝较多导致变形趋势大,可在焊接过程对支板、外机匣临近焊缝区域进行约束,并通过焊后热处理控制和校正变形。

2.2 主要内容

2.2.1 降低焊接热输入,减少零件焊接变形

进气机匣焊接组件支板和外机匣(见图3)采用真空电子束焊进行连接,焊接部位焊缝厚2.0 mm。

焊接设备为德国SST公司生产的KS150-G150KM规格真空电子束焊机,设备加速电压范围70~150 kV,焊接电流0~100 mA,电子束焊机真空室尺寸为15 m3。

通过开展试件和模拟件焊接工艺鉴定,获取了加速电压为150 kV的电子束焊接参数(见表1中参数1),并完成了首台进气机匣焊接。采用参数1获得的焊缝正面存在较深咬边(见图6a),最大深度超过0.4 mm,咬边深度尺寸无法满足验收标准要求(≤0.16 mm)[2]。为了消除咬边缺陷,需在正式焊后额外采用小功率电子束焊对咬边处修饰焊,修饰焊能量为正式焊能量的35%。线能量q=UI/V,q1=(150×12)/16=112.5 J/mm,正式焊与修饰焊总和为151.875 J/mm,q2= (70×25)/16=109.375 J/mm。

通过TC4试块进行参数试验,得到抗拉强度:956 MPa,屈服强度870 MPa,断后伸长率17%。进而在第二台组件上进行施焊。

第二台组件采用参数2进行施焊后,保持焊接速度不变,减小加速电压(加速电压70 kV,减少电子束穿透蚀熔,防止烧穿叶片)、增大扫描宽度(1.4 mm)、减少热输入,支板与外壳体咬边完全消失,零件外观合格率为100%,焊缝外观满足验收要求,无需再进行修饰焊。咬边变化情况如图6b所示,焊缝正面宽度3.0~3.5 mm,熔深2.0 mm,咬边0,余高0.5 mm。

2.2.2 细化过程控制,减少焊接过程变形

结构改进前的进气机匣焊接组件(一代焊接组件)中支板与内机匣采用氩弧焊进行连接,氩弧焊接头为厚度不均的对接接头结构。由于零件结构为倒三角空心有腔体类结构,最薄处壁厚仅约1.5 mm,转接处壁厚约5~6 mm。

TC4钛合金零件在焊接完成后较短时间内处于缓慢冷却过程中,降温阶段的零件仍会发生变形。如果此时将零件从约束焊接夹具上直接取出,残余温度将导致组件在冷却中产生变形。为了消除冷却不同步带来的焊接变形,完成焊接的零件应在夹具上进行约束,并继续通氩气或压缩空气强制焊缝及其附近区域冷却至50 ℃以下后,再将零件从夹具中取出[5]。根据该理论,进气机匣支板和内机匣在氩弧焊接完成后,按照工艺要求将零件置于夹具上充分冷却,室温自然冷却15 min或采取制冷措施加速冷却至50 ℃(二种任选其一)以后,方能将零件与约束夹具分离。

通过将组件焊接后零件充分进行冷却的方法,可最大限度减少零件因冷却不充分造成的变形。

2.2.3 改进焊接工装,约束焊接过程中变形

进气机匣零件焊接过程中各部位变形趋势如图7中“↓↓”所示,这种变形趋势将使零件内环与外壳体产生较大轴向变形。焊接首件进气机匣焊缝Ⅰ、Ⅱ过程中仅采用了如图8所示的夹具控制零件轴向变形,在零件翻面后焊接焊缝Ⅰ时,因焊接工作量较少(焊缝长度约5 mm),未使用焊接夹具约束,这一过程中零件內环与外机匣之间处于自由状态,焊接过程仍有可能发生较大焊接变形。

为消除焊缝Ⅰ翻面焊接时变形,新增了焊接夹具,其结构如图9所示,可实现对翻面焊接焊缝Ⅰ时组件内环和外壳体相对高度差和端面平面度控制。在使用新夹具焊接焊缝Ⅰ、Ⅱ过程中,多次对零件内环和外壳体高度尺寸差和内环平面度进行测量,确保焊接过程中这些重要尺寸被监控。

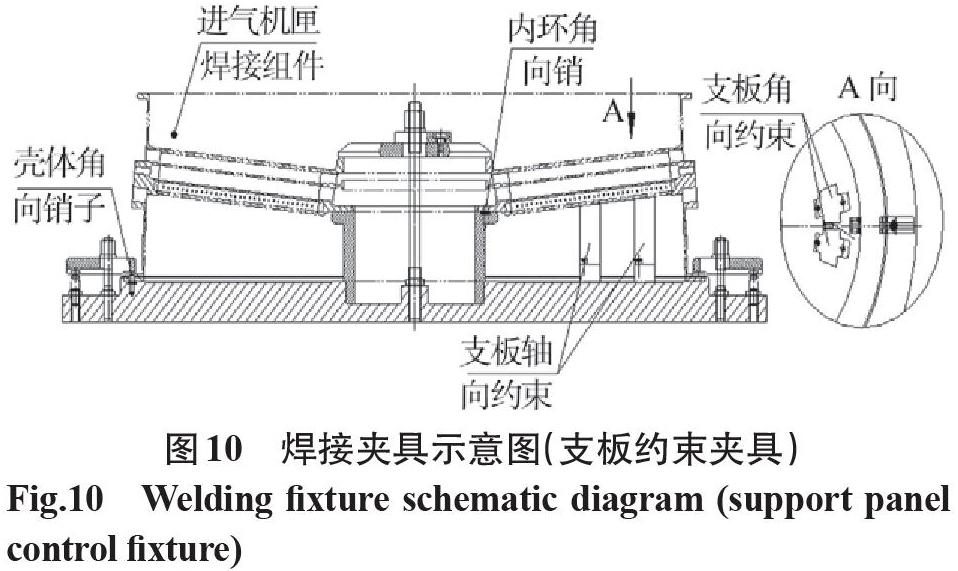

内机匣和外机匣发生角向相对变形可通过在夹具上新增角向销进行控制。并在原有焊接夹具基础上增加对支板两侧的刚性约束机构,约束焊缝Ⅰ、Ⅱ的焊接变形,新增的支板约束结构如图10所示。在电子束焊和氩弧焊过程,由于组件内机匣—支板—外机匣都进行了有效约束,因而零件角变形将降低到最小。

通过使用新的焊接夹具并对现有焊接夹具结构进行更改,使得焊接夹具能够更为有效地约束电子束焊和氩弧焊过程中产生的焊接变形,减少焊接过程中进气机匣组件轴向、角向和外机匣等变形。

2.2.4 焊后热处理过程中约束和校正零件变形

进气机匣焊接组件在所有子件焊接连接完成后,需要对组件进行去应力退火热处理,热处理温度600 ℃,时间4 h。通常的约束方法是在零件上下端面放置石墨盘,用于控制零件变形。本组件在热处理消应力过程中,由于零件本身刚性差、焊接应力大,采用上述方法(自由状态下)热处理去应力零件可能会发生较大变形,内机匣同时会在重力下发生向下变形(见图11),且这种去应力过程中发生的变形在零件出炉冷却下无法恢复。

热处理过程中对零件进行刚性约束是较为有效的控制热处理变形方法,但约束夹具材料在热处理温度范围的线膨胀系数如果与零件材料膨胀系数差异较大,非但起不到约束效果,反而容易导致零件被涨变形甚至报废。

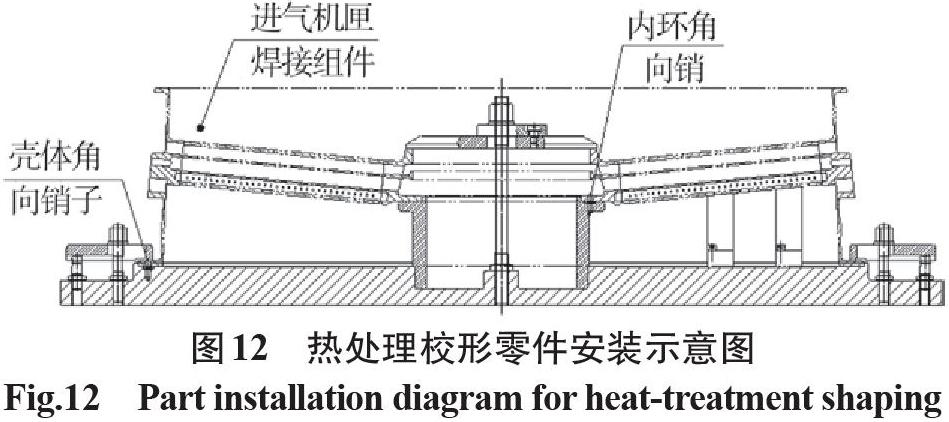

相关资料表明,1Cr11Ni2W2MoV在20~600 ℃时线膨胀系数与零件材料的最为接近。经过计算,两者线膨胀系数差值在0.1 mm以内,故1Cr11Ni2W2MoV可作为约束夹具材料在热处理过程中约束零件使用。进气机匣热处理校形时零件按图12所示进行安装:将进气机匣组件放置到夹具上,保证内机匣内圆进入到夹具内环支撑,内机匣支撑销进入内机匣角向孔;将压紧盖板压紧,此时内机匣被固定;保证零件外机匣外圆进入外环支撑,外环支撑上角向销进入外机匣角向孔。调节支板垂直支撑,保证它与支板下部接触;调节支板两侧支撑,确保两侧支撑与支板两侧接触;将零件和夹具一起进行热处理[7];零件冷却至室温后才能将其从热处理夹具上分解下来。

热处理配合校正工装,不仅可以预防热处理过程中零件焊接变形,还能对已经发生焊接变形的零件进行校形。已有校形案例效果数据如下:校形后内机匣和外机匣角向位置与理论角向偏差由1.5°减少至0.3°,内机匣和外机匣高度差与理论位置偏差由3.0 mm降至0.3 mm,校正效果明显。

2.2.5 针对新结构进气机匣焊接变形控制方案

后续经过优化,进气机匣支板叶身为空腔带筋结构(如图2方框所示),通过将支板叶身分别与内机匣和支板头进行焊接的结构优化为上、下两层的扩散焊结构,将单台进气机匣焊缝数量减少超过30条,因此焊接变形趋势大幅减小。虽然此结构升级,但焊接变形控制仍是难点。

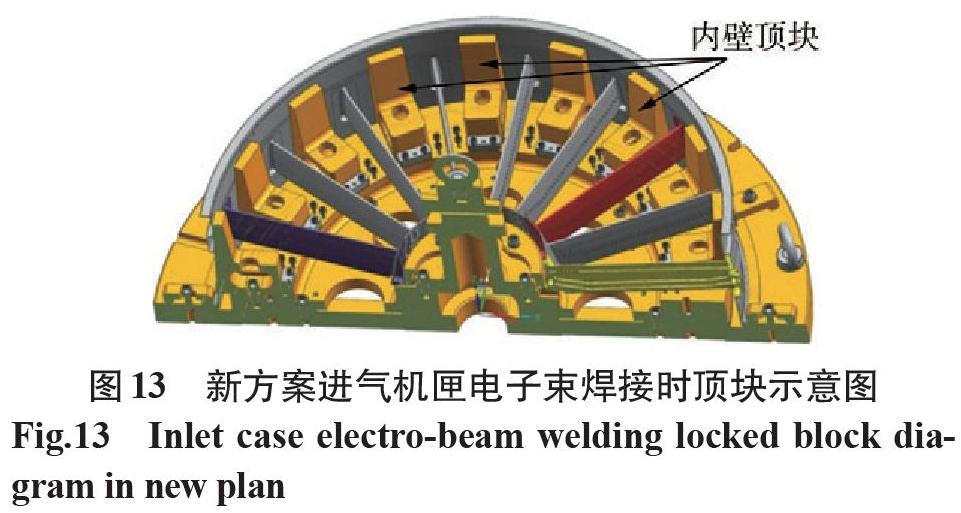

新方案进气机匣中支板采用扩散焊一体化加工方案,保留了支板与外机匣真空电子束焊接,支板与外机匣需进行17处焊接(单个支板焊接长度约300 mm)。由于焊缝数量多,产生的较大焊接应力导致外机匣流道由原来的的圆弧结构变形为平直结构,不满足设计要求。为减少支板在电子束焊接过程中的变形,焊接夹具与外机匣内壁接触位置上预制顶块,如图13所示,顶块放置在零件上后与外机匣紧贴并紧固于夹具底座上,防止支板与进气机匣焊接过程中的外机匣变形。

焊接后重复装夹零件会发生约束卸载导致的应力释放变形,此时零件卸载后无法复装于焊接夹具或热处理夹具上,因而将焊接和热处理合并为同一套工装。零件完成电子束焊接后不再从夹具上取下,直接进行后续热处理消除焊接应力,热处理制度与改进前进气机匣一致。热处理过程中通过顶块的约束作用,如图14所示,对焊接中的变形进行约束、校正和稳定。

3 零件修理过程中焊接变形的控制

进气机匣外机匣裂纹可采用激光焊和氩弧焊进行局部修复,修复后部位必须进行热处理以消除修复过程中的焊接应力。

针对该结构零件修复,采用一套既可局部热处理又能氩弧焊补焊的设备来修复和局部热处理[8]。进气机匣模拟件修复使用设备型号为ZCY-1800,包括真空室、通过管道与真空室连接的真空泵组和氩气进口,真空炉内设有安装工件的设备花盘,真空室壁上设有用于氩弧焊操作的操作窗口;此外还安装了局部热处理加热源、热电偶和氩弧焊枪,可进行局部热处理零件规格最大为φ1 800 mm。

氩弧焊修复:首先清理待焊区域,封闭设备真空室抽真空至低于1 Pa,对真空室充氩气至微正压,氩气纯度优于99.995%,保证此时整个零件处于纯氩气气氛保护下;接着通过真空室壁上的氩弧焊操作窗口实现对缺陷区域的氩弧焊修复操作,修复操作使用TC4填充材料,使用电流最大45 A;缺陷修复完成后待零件冷却至室温后方可打开真空室门并将零件取出。

局部热处理[9]:零件清理干净后按图15所示装夹,安放热电偶,其中在待热处理区域中部放置控温电偶和超温报警电偶,在局部热处理区域两端放置负载电偶,在远离待热处理区域放置监控电偶(监控非热处理区域温度)。热电偶与工件焊接在一起,连接处备有充足的加工去除量。接着放置并固定加热源,加热源由加热电阻丝和陶瓷片编织而成,加热源在放置时应尽量保证中部区域与待热处理区域贴合,确保热处理时待处理区域温度均匀。封闭設备真空室抽真空至低于1 Pa,将真空室充氩气至微正压,完成对真空室内空气的置换,再次将真空室内抽真空至低于1 Pa,再次充氩气至微正压,通过两次置换将真空室内空气进行排除,保证热处理时零件被较高纯度的氩气保护不发生氧化,使用的氩气纯度应优于99.995%。局部热处理制度为:600 ℃,保温时间4 h;热处理结束后,待零件冷却至室温再从真空室取出。

返修结果:进气机匣模拟件在按照上述方法进行修复后变形不超过0.30 mm,由于加热仅在支板局部区域,对机匣其他非修复区域没有热影响,非修复区域精加工的表面尺寸在局部热处理后未发生变化。本研究在实现焊接修复的同时,采用局部热处理消除了局部焊接应力,同时确保了其他区域不会因热处理导致变形。

4 结论

文中对进气机匣焊接组件(TC4材质)焊接变形控制方法进行阐述,得到结论如下:

(1)采用加速电压降低至70 kV的参数2(加速电压70 kV,焊接电流25 mA,焊接速度16 mm/s,扫描宽度1.4 mm,聚焦电流1 950 mA),改善了焊缝外观成形,显著降低焊缝热输入,减少零件焊接变形。

(2)焊接过程完成后将零件置于夹具上充分冷却,室温自然冷却15 min或采取制冷措施加速冷却至50 ℃以后将零件与约束夹具分离,消除了TC4钛合金零件热状态时导致的零件变形。

(3)通过改进焊接夹具并对原有夹具进行优化,控制内环与外壳体相对高度差和端面平面度,增加支板两侧刚性约束,角向销位置限定等措施,实现焊接过程可靠的刚性约束,可有效限制零件在焊接过程中焊接变形。

(4)选择热膨胀系数接近材料制造热处理约束夹具,通过对热处理过程中的零件进行约束校形,可达到对热处理过程中零件变形约束及校形目的。

(5)局部修复和局部热处理技术可应用于进气机匣服役后缺陷修复,可显著减少零件修复过程中变形,可应用于对修复过程中变形控制。

参考文献:

张科夫,吴学岗,龙贻鑫,等.某型发动机进气机匣联动环跑到裂纹修复技术研究[J].航空维修与工程,2020(2):73-75.

HB/Z 198-2011.钛及钛合金电子束焊接工艺及质量检验[S].

屈秀. TC4钛合金增压机静子组件电子束焊接工艺研究[D].大连:大连理工大学,2018:1-71.

中国机械工程学会,中国材料研究学会,中国材料工程大典编委会.中国材料工程大典(第23卷 材料焊接工程.下)[M].北京:化学工业出版社,2005:286-300.

乔雷,卿颖. TC4钛合金薄壁支板焊后变形分析及矫形[J].内燃机与配件,2018(2):113-115.

中国航空材料手册编辑委员会.中国航空材料手册(第2卷钛合金、铜合金)第2版[M].北京:中国标准出版社,2002:104-132.

乔雷,张校宇,卿颖.一种钛合金机匣零件热处理校形工装:中国,ZL201611105563.2[P]. 2018-08-28.

罗毅.用于航空发动机大型零部件修复补焊后局部热处理设备:中国,ZL201610984327.6[P]. 2018-06-22.

罗毅.用于航空发动机大型零部件修复补焊后局部热处理方法:中国,ZL201610991278.9[P]. 2018-06-22.