冷轧板表面氧化膜对镀锡板性能的影响

2021-01-02黄久贵

黄久贵

(江苏沙钢集团有限公司,江苏 张家港 215625)

镀锡板是一种两面镀纯锡的钢板,具有强度高、成形性好、耐蚀性优异、无毒等优点。尽管铝、镀铬板等替代材料在食品包装行业的使用越来越多,但镀锡板的使用比例仍然在80%以上[1-5]。

镀锡板生产流程长而复杂,带钢经热轧、冷轧、退火、平整(或二次冷轧)后镀锡。每道工序都在不同程度上影响着基板表面的物理状态。不同企业在生产冷轧薄钢板时的工艺控制或多或少都有差异,周转、库存时间的长短也会影响冷轧薄钢板表层氧化膜的一致性[6-9]。一般来说,冷轧薄钢板表层氧化膜主要在钢板制造过程及加工成形后的运输和贮存过程中产生。尽管随着放置时间的延长,氧化膜有增厚的趋势,但一般都仅十几纳米左右。电镀锡前必须通过酸洗清除冷轧薄钢板表面的氧化膜,以保证锡层正常生长。因此,冷轧薄钢板表层氧化膜的物理化学性质显著影响着电镀锡工艺参数的稳定控制及镀锡层的耐蚀性[10-13]。本文采用X射线光电子能谱仪(XPS)分析了冷轧基板表面氧化膜的组分及其对镀锡层形貌的影响。通过改变酸洗时间来分析氧化膜对镀锡板耐蚀性的影响,对实际生产具有重要的意义。

1 实验

1.1 样品制备

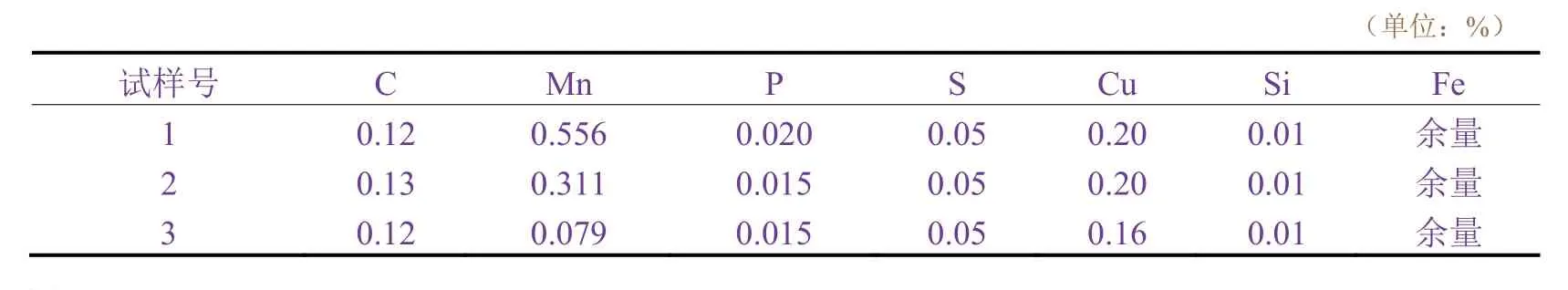

取某钢铁公司生产的不同规格的冷轧基板作为基材,各自的化学成分(以质量分数计)列于表1,主要区别在于Mn质量分数不同。

将基材剪成80 mm × 50 mm × 0.18 mm大小。先用25 g/L NaOH溶液脱脂20 s,再用50 g/L硫酸洗0、2、5、7或9 s。

镀液取自大规模工业生产,具体组成为:Sn2+17.25 g/L,MSA(甲基磺酸)41 mL/L,添加剂TP-G7(陶氏化学)42 mL/L,抗氧化剂20 g/L。采用纯锡板为阳极,在电流密度10 A/cm2、温度38 °C的条件下电镀锡。

表1 3种冷轧板中各元素的质量分数 Table 1 Mass fractions of elements in three kinds of cold-rolled steel sheets

1.2 测试与分析

采用美国Thermo VG公司的ESCALAB250多功能表面分析系统对样品进行XPS分析,单色Al Kα辐射(1 486.6 eV),溅射光斑直径500 μm,溅射区域2 mm × 2 mm,宽谱扫描间隔1 eV,窄谱扫描间隔0.1 eV。以Ta2O5为标准,以0.1 nm/s的速率溅射Ar+。通过控制溅射时间来控制溅射深度[15-16],溅射时间越长,溅射深度就越大,如溅射时间为20 s时的溅射深度约为2 nm。

采用德国卡尔蔡司的EVO18型扫描电子显微镜(SEM)观察镀锡板和锡铁合金层的微观形貌。

通过测量镀锡板在3.5% NaCl溶液中的Tafel曲线评价其耐蚀性。采用美国普林斯顿PARSTAT2273电化学工作站,参比电极为饱和甘汞电极(SCE),辅助电极为石墨电极,工作电极为待测镀锡板试样(工作面积1 cm2)。

2 结果与讨论

2.1 不同冷轧板表面氧化膜的XPS分析

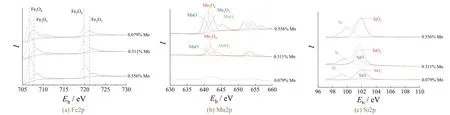

从图1a可以看出,铁元素主要以Fe2O3和Fe3O4的形式存在。随基板中Mn质量分数增大,Fe2O3和Fe3O4的特征峰均向着高结合能方向轻微偏移,并且Fe2O3特征峰的面积分数增大。这说明基板中Mn含量升高促进了Fe的氧化,即由Fe3O4向Fe2O3转化。图1c中Si的谱图变化与Fe相似,随着氧化膜中Mn质量分数的增大,单质Si、SiO以及SiO2的特征峰向高结合能方向偏移,SiO2的峰面积分数增大。这说明基板中Mn含量升高促进了SiO向SiO2的转化。可见,随基板Mn质量分数增大,Fe和Si都向着常温下更稳定的化学态转变。可能的原因是,在冷轧过程中Mn的氧化物既是氧化膜的组成成分,也是氧化反应的催化剂,最终Fe、Si和Mn形成的多元氧化物体系达到了新的化学平衡[17]。

图1 不同锰含量的基板表面氧化膜的Fe2p、Mn2p、Si2p的XPS谱图(溅射10 s) Figure 1 XPS spectra of Fe2p, Mn2p, and Si2p in oxide films of substrates with different Mn contents (sputtering time: 10 s)

2.2 冷轧板Mn含量对镀锡层形貌的影响

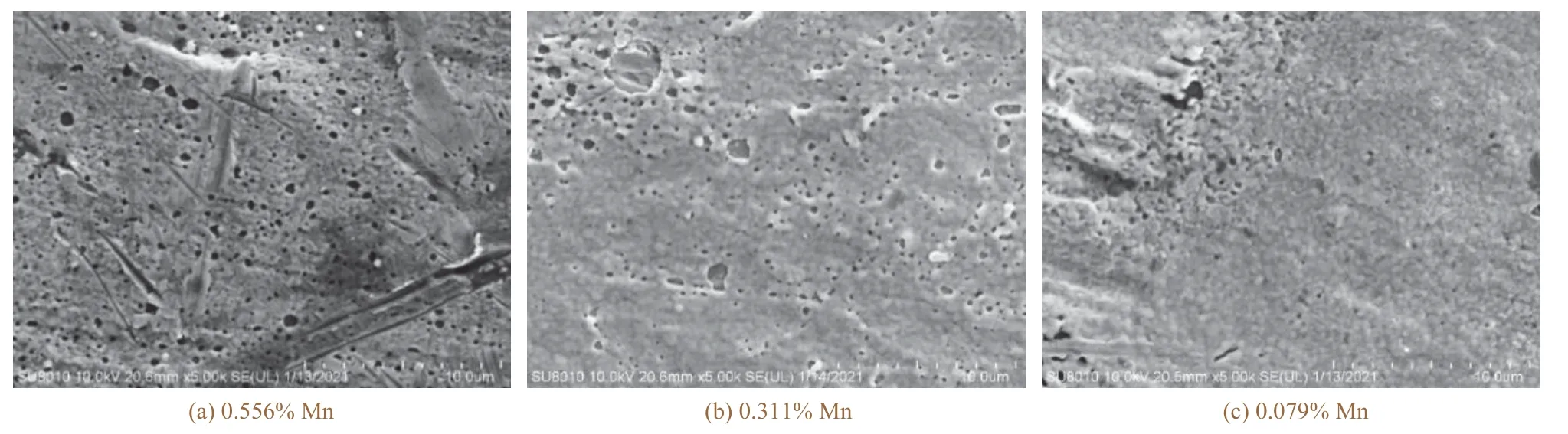

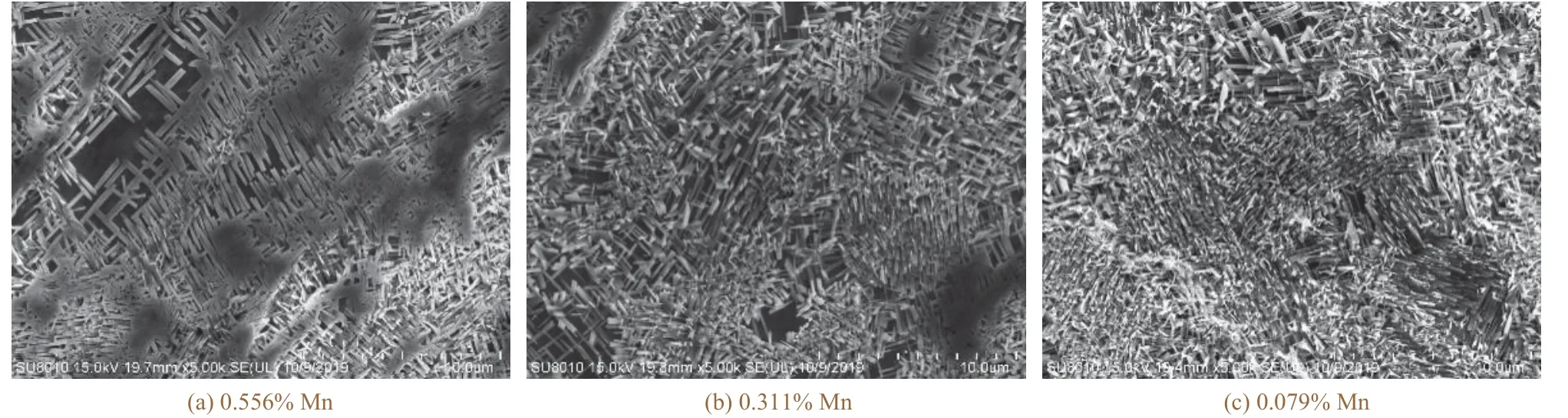

从图2可知,锰质量分数为0.556%的基板镀锡后表面存在较多的微孔,且孔洞较深,表面平整性差。锰质量分数为0.311%的基板镀锡后微孔情况明显改善,微孔明显减小,也变得更浅,表面平整性变好。锰质量分数为0.079%的基板镀锡后表面微孔明显减少,最平整。结合镀锡工艺流程和XPS分析结果可以推测,镀锡板表面微孔增加是由于基板中Mn质量分数升高使得氧化膜中Fe2O3和SiO2的比例增大。在电镀锡过程中,基板表面裸露部位的电流密度较高,锡的电沉积较快;氧化膜附着的部位电流密度低,锡的电沉积较慢。由于镀液呈酸性,随着镀锡的进行,氧化膜会溶解脱落,但在Si和Mn的氧化物富集区氧化膜不易溶解,从而无法进行正常的锡沉积,最终形成微孔。因此电镀前应除去基板表面的氧化膜。

图2 不同锰质量分数基板表面镀锡层的形貌 Figure 2 Morphologies of tin coatings electroplated on substrates with different manganese contents

为了分析锰质量分数对锡铁合金层的影响,先用10 g/L KIO3+ 50 g/L NaOH混合溶液溶解表面锡层,再用扫描电镜分析锡铁合金层的形貌。从图3可知,Mn质量分数为0.079%的基板表面形成的锡铁合金层晶粒较小,晶体生长后的覆盖率也较高。结合图2可知,基板的Mn含量对表面锡层、锡铁合金层致密性均有着明显影响。当Mn质量分数为0.311%时,锡铁合金层有较大的方孔状缺陷出现。当Mn质量分数为0.556%时,锡铁合金层出现了明显的方形缺陷。这说明基板中Mn质量分数高不利于镀锡过程中完整锡铁合金层的形成,影响后续镀锡层的致密性。

图3 不同锰质量分数基板镀锡后锡铁合金层的形貌 Figure 3 Morphology of tin-iron alloy layer formed on substrates with different manganese contents

2.3 冷轧板表面氧化膜厚度对镀锡板表面性能的影响

由上文分析可知,基板表面Mn、Si氧化物膜层的存在都对镀锡板的性能不利。因此以Mn质量分数为0.556%的基板为研究对象,拟采用50 g/L硫酸对其酸洗不同时间,以研究基板表面氧化膜对镀锡板性能的影响。

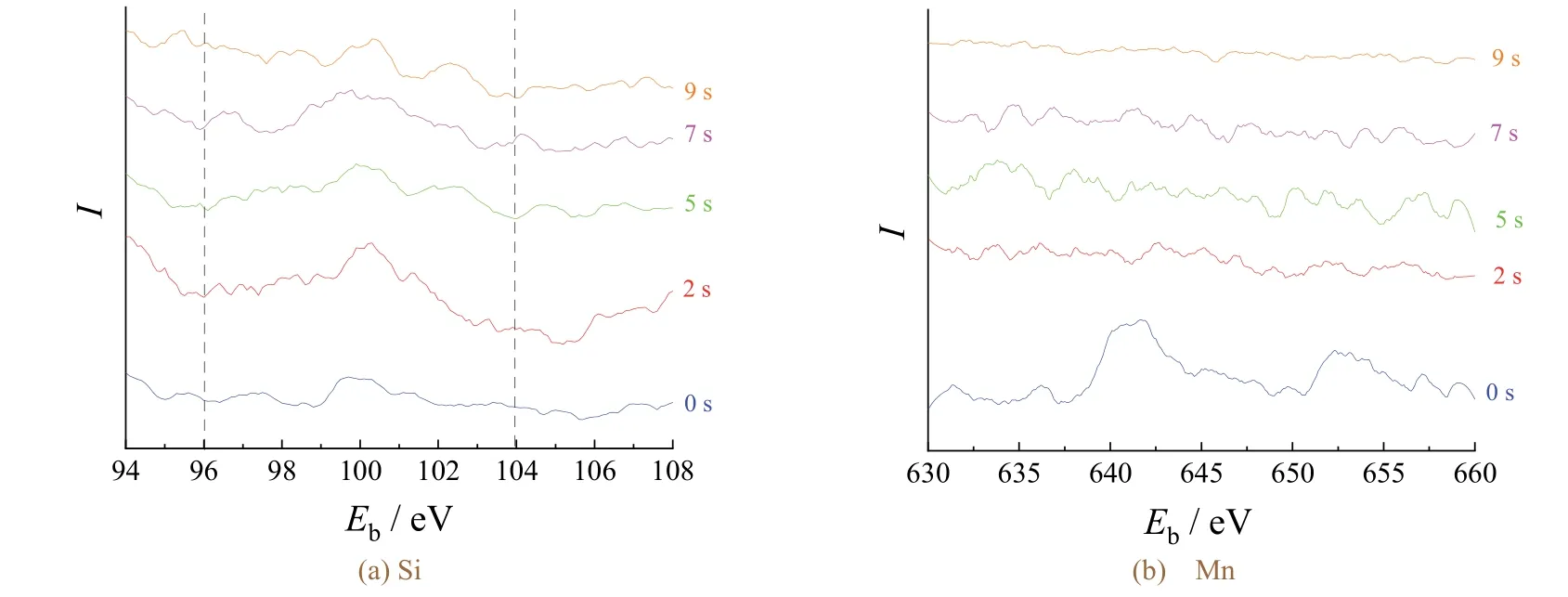

从图4可知,酸洗2 s后基板表面Mn的质量分数减小。酸洗5 s后基板表面已经无Mn元素了,说明酸洗2 ~ 5 s即可将基板表面的Mn去除。基板表面Si的质量分数也随酸洗时间延长而降低,酸洗9 s时Si已基本被清除,即表面氧化膜被清除。

图4 酸洗不同时间后冷轧板表面Si和Mn元素的XPS谱图(未溅射) Figure 4 XPS spectra for Si and Mn on surface of cold-rolled steel sheets after being pickled for different time (without sputtering)

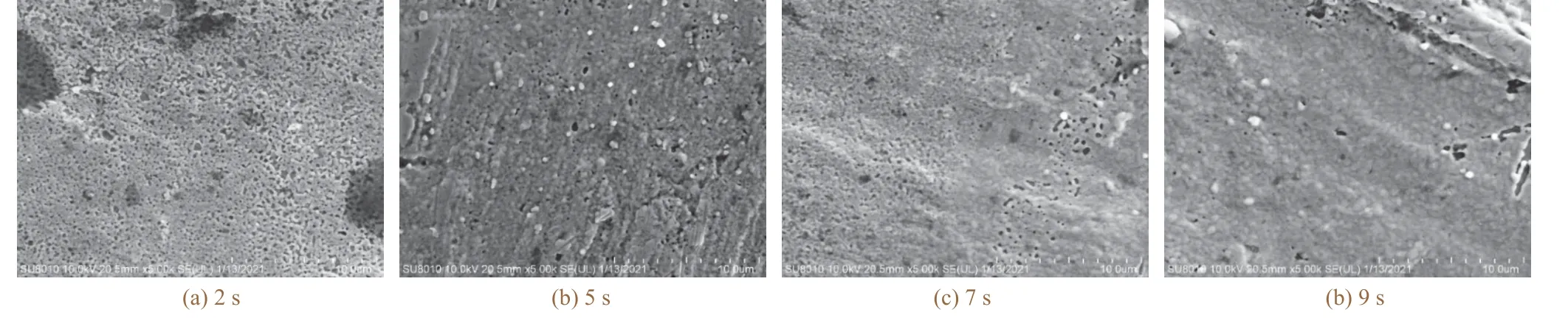

从图5可知,酸洗时间为2 s时,基板表面镀锡层分布着许多大小各异的微孔。延长酸洗时间后,镀锡板表面微孔减少。酸洗时间为9 s时,镀锡板表面仅有个别微孔,表面质量明显改善。

图5 酸洗时间对镀锡层形貌的影响 Figure 5 Effect of pickling time on morphology of tin coating

由图6可知,酸洗时间为2 s时,锡铁合金层的致密性较差,有部分基体暴露,部分枝晶处于未完全生长的状态。酸洗时间为5 s时,锡铁合金层性能得到改善,但仍有小部分基体暴露。酸洗时间为7 s和9 s时,锡铁合金层的致密性明显提高,几乎没有基体暴露的情况,相比之下,酸洗9 s的基板表面锡铁合金层更致密,枝晶生长交错复杂。

图6 酸洗时间对锡铁合金层形貌的影响 Figure 6 Effect of pickling time on morphology of tin-iron alloy layer

2.4 冷轧板表面氧化膜厚度对镀锡板耐蚀性的影响

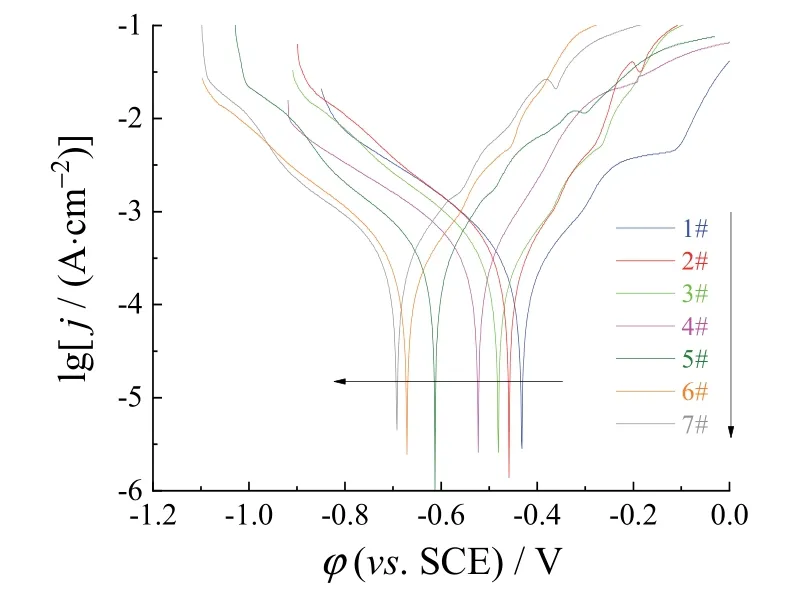

选取了7种不同工艺的镀锡板进行电化学测试,结果如图7所示。其中,1#、2#、3#和4#是Mn质量分数为0.556%的基板分别酸洗9、7、5和2 s后进行镀锡的试样,5#、6#和7#是Mn质量分数分别为0.079%、0.311%和0.556%的基板未酸洗就镀锡的试样。可见,基板酸洗后再镀锡所得镀锡板的腐蚀电位较正,耐蚀性更好。当基板中Mn质量分数为0.556%时,随着基板酸洗时间延长,所得的镀锡板耐蚀性改善,酸洗9 s时镀锡板的耐蚀性最佳。这主要是因为酸洗时间越长,基板表面氧化膜被清除得越彻底。

图7 不同基板表面镀锡后在3.5% NaCl溶液中的Tafel曲线 Figure 7 Tafel curves in 3.5% NaCl solution for tinplates electroplated on different substrates

3 结论

冷轧板表面氧化膜的存在显著影响着镀锡板的耐蚀性,氧化膜中Mn、Si元素的存在会影响镀锡层和锡铁合金层的性能。冷轧板中Mn含量越高,镀锡层表面孔隙越多。通过酸洗可以有效去除冷轧板表面氧化膜中的Mn和Si。