胜利海上疏松砂岩油藏分层防砂分层采油技术

2021-01-02何海峰

何海峰

(中国石化胜利油田分公司孤东采油厂,山东东营 257237)

胜利海上油田主力层系馆陶组为疏松砂岩油藏,具有油层多、井段长、夹层厚、层间非均质性强和易出砂等特点,开发过程中因油井出砂和渗透率差异大造成的层间矛盾是影响其生产的主要因素[1-3]。特别是经过多年强注强采,层间矛盾更加突出,注入水单层突进或局部突进比较严重,开发效果变差。目前,胜利油田98%的海上油井采用电动潜油泵合采[4],在海上8口油井进行了分层产液测试,测试发现,合采产液量为579.8 t/d,分层采产液量合计为1 256.2 t/d,合采产液量为分层采累计产液量的46.2%。测试结果表明,多层合采对油井产量产生了较大影响。因此,为使各油层均衡生产,充分发挥中低渗透层的产能,有必要进行分层采油。针对海上疏松砂岩油藏,目前国内外仅有中国海油应用了分层防砂分层采油技术[5-6]。中国海油应用分层防砂分层采油技术井的生产套管为φ244.5 mm套管,防砂后通径达120.7 mm,满足分层采油管柱下入要求。而胜利油田海上油井的生产套管主要为φ177.8 mm套管,防砂后通径仅76.0 mm,无法直接应用中国海油分层防砂分层采油技术。国内陆上成熟的分层采油技术采用机械或液压滑套控制各层的开关,主要针对的是有杆泵采油井,且不能在线调节流量[7-14]。因此,为满足胜利海上电动潜油泵井分采要求,笔者研究了φ177.8 mm生产套管大通径一步法分层充填防砂技术,确保防砂后通径在90.0 mm以上,并下入具有自膨胀封隔功能的在线调节分层采油管柱,实现了在φ177.8 mm生产套管内分层防砂分层采油。

1 大通径分层充填防砂技术

目前胜利海上油田主要采用分层挤压充填+全井循环充填防砂技术[15-17],需要分2步完成,留井管柱为笼统防砂完井管柱,无法实现分层采油,同时该技术还存在以下问题:1)完成分层挤压充填、起出分层充填管柱后,再次下入全井循环充填防砂管柱过程中地层易吐砂,导致近井地带充填不密实;2)环空和炮眼采用笼统充填,由于层间差异大,易形成砂桥,造成环空充填不密实;3)留井防砂管柱通径小,仅为76.0 mm,无法满足后期分层采油管柱下入要求。因此,研发了大通径分层充填防砂管柱,一趟管柱可实现3层以上的挤压充填与循环充填施工,确保各层充填密实,同时留井管柱通径达到98.6 mm,为后期分层采油提供了空间。

1.1 大通径分层充填防砂管柱

大通径分层充填防砂管柱由内外服务管柱构成(见图1):外服务管柱主要包括分层封隔器、外充填工具、反洗工具及防砂筛管等工具;内服务管柱包括挤充转换工具、开关控制装置及内充填工具等。通过拖动内服务管柱,依次实现各层差异化防砂(压裂、挤压、循环或挤压循环一体化),具备不动管柱快速充填及反洗井等功能,安全可靠。

图1 大通径分层充填防砂管柱Fig.1 Separate layer packing sand control pipe string with large diameter

1.2 分层充填防砂流程

在井口将内外服务管柱连接好,下至设计位置,通过油管加压至8 MPa坐封顶部封隔器,继续加压至18 MPa打开内充填滑套,正转油管实现丢手;上提内服务管柱至定位装置处,通过油管加压至18 MPa坐封层间封隔器;下放管柱至外充填口位置进行充填,充填结束后,不动管柱反洗井至出口处的洗井液不含砂,上提管柱充填上层,起出内服务管柱,即可下入分层采油管柱。

1.3 分层充填防砂技术的特点

1)采用高承压强悬挂分层封隔系统,解决了海上大排量地层充填过程中产生的25 MPa以上的工作压差、500 kN上顶力。

2)采用不动管柱快速反洗井系统,解决了海上大斜度井施工过程中出现砂堵导致的反洗井困难等问题,确保了施工安全可靠。

3)采用挤压循环充填一体化装置。针对国内外分层防砂管柱采用拖动内管方式实现挤压循环转换时施工过程复杂、施工风险高的问题,优化设计了柔性挤充转换工具,实现了原位挤压、循环充填工序转换。

1.4 分层充填防砂技术参数

分层充填防砂管柱适用于φ177.8 mm生产套管,可实现2~4层分层充填防砂,层间封隔密封压力达到35 MPa,施工排量3~5 m3/min,最高砂比可达80%以上,留井管柱通径达98.0 mm,为后期下入分层采油管柱提供了空间。

2 在线调节分层采油技术

该技术利用机电一体化原理[18-24],采用电控方式在线调控井下流量阀。首先,将井下分层采油管柱下入留井分层防砂管柱内,利用自膨胀封隔器实现层间封隔,实现油层分层;其次,在地面利用生产管柱携带的信号电缆控制井下流量阀的开关,实现分层采油,生产过程中还可以根据需要调整井下流量阀的开度,从而调节对应油层的产液量,或直接关闭任一油层暂停生产,而单独生产另一油层,实现选择性换层(调节)采油。

2.1 在线调节分层采油管柱

在线调节分层采油管柱主要由安全阀、过电缆封隔器、电动潜油泵机组、电动潜油泵加强装置、井下线缆分接器、测试仪、在线调节阀、开启滑套、分层膨胀封隔器及配套的安全接头和其他管柱辅助工具组成,如图2所示。

图2 电动潜油泵井分层采油管柱Fig.2 Separate layer oil production pipe string of a well with electric submersible pump

2.2 工作原理

采用遇油遇水膨胀封隔器分隔不同生产层位,实现分层,上遇油遇水膨胀封隔器在防砂管柱以上位置;下遇油遇水膨胀封隔器及配套安全接头在防砂管柱内腔,便于起出采油管柱遇阻时采取措施。分层采油管柱下至设计位置后,无需加压坐封封隔器就能实现分层生产。

安装在分层采油管柱上的井下在线调节阀可以调节不同层位液流通道大小,实现流量在线调节功能。调节时,地面测控系统硬件模块(控制箱)在地面通过信号电缆将控制指令发送给井下微型电机,通过井下微型电机调整井下流量阀的开度,并对操作过程进行记录和存储。

2.3 主要技术特点

1)采用遇油遇水膨胀封隔器进行分层,完井作业相关工具下至设计位置后无需加压坐封,施工工艺简便;

2)采用在线电动调节阀,实现了单层液量通道的实时在线调节;

3)管柱配套安全接头具有安全拔断功能,确保后期处理安全可靠;

4)采用电动潜油泵加强装置,提高了电动潜油泵机组尾管的承重能力;

5)采用液压式同心双管液控安全开启滑套,地面加压后油层与油套环空同时提供备用液流通道,确保管柱无隐患正常生产。

2.4 技术指标

分层采油管柱适用于φ177.8 mm生产套管,承压压力达到35 MPa,耐温达120 ℃,适用于井斜角不大于60°的油井。

2.5 关键工具研制

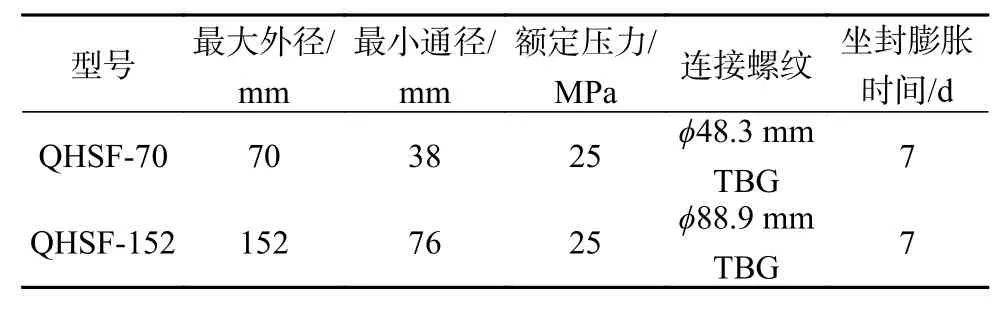

2.5.1 遇油遇水膨胀封隔器

对于需要重新进行防砂的井,可以在防砂管柱中配套密插筒,利用密插密封方式分隔油层,实现分层采油。但大部分已防砂油井在检修电动潜油泵时由于底部防砂管柱下入时间短,仍然有效,无须重新防砂,因此研制了遇油遇水膨胀封隔器,以充分利用现有防砂管柱实现分层采油。

遇油遇水膨胀胶筒封隔器主要由上接头、中心管、上挡帽、下挡帽和固定销钉等组成,如图3所示。

油井实施分层采油时,可充分利用现有防砂管柱,在防砂管柱内上下层中间无节箍位置下入小型遇油遇水膨胀封隔器,生产后遇油遇水膨胀胶筒与井内液体充分接触,可自行膨胀,形成分层密封。

采用遇油遇水膨胀封隔器分层时,封隔器不需加压坐封即可膨胀实现密封分层,施工工艺简单;遇油遇水膨胀胶筒与井内液体充分接触7 d即可达到要求的分隔效果。

图3 遇油遇水膨胀封隔器的结构Fig. 3 Structure of oil and water swelling packer

遇油遇水膨胀封隔器的技术参数见表1。

表1 遇油遇水膨胀封隔器的技术参数Table 1 Technical parameters of oil and water swelling packer

2.5.2 在线电动调节阀

在线电动调节阀主要由压环、上接头、连接头、电机管、电动机、转动轴、弹簧、外管、滑套、限位套、活塞、T形盘根和下接头等组成,如图4所示。

图4 在线电动调节阀的结构Fig.4 Structure of online electric regulating valve

在线电动调节阀连接于分层采油管柱需控制产液量油层的位置,关闭生产油层时,地面控制仪发出控制信号,控制信号通过信号电缆输送至井下在线电动调节阀,控制井下在线电动调节阀电动机正反转动,电动机带动传动轴转动,限位套在传动轴转动过程中与滑套发生相对移动,同时带动活塞移动,活塞与滑套相互配合,实现在线电动调节阀连通与关闭状态的转换。电动机正转时,在线电动调节阀进行打开动作;电动机反转时,在线电动调节阀进行关闭动作。通过电动机正反旋转的圈数控制电动调节阀打开和关闭的程度。

在线电动调节阀内部无复杂电路元器件,可靠性较高;其内部设计有限位防卡堵机构,活塞轴向运动到达全开或全关位置时不会发生卡堵现象;在线电动调节阀的开度可调,可根据实际需要调节,以改变对应油层的产液量。

在线电动调节阀的最大外径139.0 mm,最小通径62.0 mm,额定压力25 MPa,连接螺纹为φ48.3 mm TBG,最高耐温125 ℃。

3 现场试验

在胜利埕岛油田埕北20C-A井进行了分层防砂试验,该井共钻遇油层33.60 m/12层,于2012年

10月采用电动潜油泵投产,防砂方式为精密复合滤砂管循环充填防砂。2015年7月由于砂埋油层躺井,躺井前日产液量148 t,日产油量7.3 t,含水率95.1%。为提高不同油层的开发效果,采用大通径分层充填防砂管柱进行分层防砂,通过差异化充填防砂,改造近井地带的地层,释放油层潜能,同时提高近井地带渗流能力及挡砂屏障强度,以满足油井生产需求,延长防砂有效期。根据地质要求及测井解释结果,将8#、13#等5个小层(1 816.30~2 019.40 m井段)作为1个层(以下简称为下层)进行循环充填防砂,将6#、7#作为1个层(1 742.50~1 755.00 m井段)(以下简称为上层)进行挤压充填防砂。

下层循环充填陶粒2.8 m3,上层挤压充填陶粒22.4 m3。分层防砂施工后3个月平均日产液量130 t,日产油量26 t,含水率80%,比分层防砂前日增油18.7 t,含水率降低15.1百分点,较大程度地发挥了各层的产能。分层防砂在海上油井的成功实施,验证了分层防砂技术的可靠性。

此后,又在陆上2口井进行了分层采油试验。之所以选择在陆上油井进行现场试验,是为了降低试验成本。但选择的试验井(GO2-17-A井和GO4-19-B井),其所钻遇的储层与胜利海上疏松砂岩油藏储层物性相近,完井工具尺寸也相同。以GO4-19-A井为例介绍试验情况,其生产层位情况见表2。

表2 GO4-19-A井生产层位Table 2 Production layer of Well GO4-19-A

该井2个生产层位的渗透率分别为1 116和1 498 mD,在该井进行分层采油和分层测试,验证电动潜油泵井分层采油技术的可行性。该井完井生产初期对52层进行了单采,日产液42.5 t,日产油0.5 t,含水率98.8%。52层单采完成后,关闭52层,对32层进行了单采,日产液量38.7 t,日产油量0.8 t,含水率97.9%。地面控制逐层单采生产,利用逐层单采生产资料,优化52层和32层的产液量,根据优化结果调节52层流量阀开度,将该层产液量控制在37.5 t,32层流量阀全部打开。优化后52层含水率由98.8%降至96.0%,32层含水率不变,两层分采合计日产油量2.3 t,比两层合采平均日增油1.0 t,取得了较好的控水增油效果。

4 结 论

1)针对胜利海上疏松砂岩油藏现有笼统充填防砂不密实、防砂通径小的问题,研发了内通径为98.0 mm的分层充填防砂管柱,增大了防砂后的通径,实现了分层防砂,便于后期实施分层采油。

2)研制了遇水遇油膨胀封隔器,其膨胀胶筒与井内液体充分接触后可自行膨胀,实现密封。

3)研制了井下在线电动调节阀,通过地面控制仪控制井下在线电动调节阀的开度,调控油井各层段产液量。

4)现场试验表明,采用分层防砂分层采油技术可解决层间矛盾,充分发挥各油层的作用,提高产油量,降低含水率。