乙醇对碳纤维复合材料界面的影响

2020-12-31杨福挺杨冲冲李英昊王新灵

杨福挺, 杨冲冲, 李英昊, 郑 震, 王新灵

(上海交通大学化学化工学院,上海 200240)

碳纤维复合材料(CFRPs)是由碳纤维和树脂制备而成的高性能复合材料。其中,碳纤维/环氧树脂复合材料具有极高的比模量和比强度,在汽车、航空、航天等领域已获得广泛的应用[1-4]。在环氧树脂基复合材料的制备过程中,环氧树脂体系的溶剂、催化剂等次要组分可能会对复合材料性能造成显著影响[5]。Mikols[6]进一步研究发现环氧树脂中的卤代烃、有机盐等会影响其吸水速率,并导致其网络结构发生变化。Buehler研究团队[7]发现CFRPs 层板的溶剂(丙酮、二甲苯和甲基乙基酮)含量越高,吸水速率越低,而断裂韧性越高,这表明溶剂占据了树脂的自由体积,使其吸水能力降低,从而减缓了水分对CFRPs 界面的破坏,使其断裂韧性提高。

原子力显微镜(AFM)具有纳米级的空间分辨率,其在复合材料的微观结构和性能(模量、电势等)表征中都具有潜在应用[8-12]。Wang 等[13]利用AFM 对碳纤维/环氧树脂复合材料进行表征,研究100%相对湿度的湿处理和不同温度(120~200 ℃)的热处理对材料形貌的影响,发现湿处理使树脂膨胀,而热处理使树脂收缩。Niu 等[14]利用AFM 的模量成像技术对碳纤维/聚醚醚酮复合材料界面模量进行测试,发现在紫外光并且潮湿的环境下处理1 560 h 后,材料界面厚度由(70.1±8.6)nm 降至(18.3±1.8)nm。

目前已有少量关于用AFM 表征CFRPs 的报道,研究人员通过表征处理前后样品的形貌和性能来研究处理条件对CFRPs 的影响。这种研究方式不仅增加了样品在转移过程中受到污染的概率,还需要对样品进行标记,并确保两次测试能涵盖同一位置。环境可控原子力显微镜(ECSPM)是配有加热台的AFM,可以在变温或真空环境下实现对样品微观形貌的原位测试,降低了原有测试模式的复杂性,提高了数据的准确性。然而,目前还鲜有关于ECSPM 用于CFRPs 原位表征的报道。

本研究通过ECSPM 对用乙醇处理后的CFRPs 进行原位升温观察,针对树脂和纤维的形貌变化进行定量分析,以探究乙醇处理条件对CFRPs 热响应行为的影响规律,并通过短梁剪切试验研究乙醇处理条件对CFRPs 层间剪切性能的影响。

1 实验部分

1.1 原料与试剂

碳纤维(CF): T300, 日本东丽株式会社;丙酮(AT);乙醇(ET):分析纯,上海泰坦科技股份有限公司;环氧树脂(EP,E51 型)、固化剂(593 型):上海奥屯化工科技有限责任公司。

1.2 复合材料的制备

横截面试样:采用T300 碳纤维和E51/593 的环氧树脂/固化剂体系(树脂和固化剂的质量比为4∶1)作为增强材料和聚合物基体。利用胶囊包埋的方式将一束碳纤维嵌入环氧树脂,用50 g 钩码对纤维束进行轴向牵引。根据材料供应商的固化建议,将复合材料置于70 ℃烘箱中加热9 h。利用德国徕卡公司EM TXP 型精研一体机对材料进行加工:用金刚石锯沿纤维径向将试样切割成尺寸相同的圆柱(高1 mm,直径8 mm),用800 #碳化硅研磨纸对试样垂直于纤维轴的一面进行初步打磨,然后用2000 #、5000 #金刚石研磨纸和0.25 μm 氧化铝悬浮液进行精细打磨和抛光。每个步骤耗时10~15 min。施加在试样上的压力控制在10 N以下,以减小对试样表面的物理损伤。

层板试样:复合材料层板由威海汇兴公司供应,具有[0/90]4s的铺层顺序,由碳纤维和环氧树脂体系组成的预浸料层压而成。层板铺层后在80 ℃的热压罐中固化0.5 h,随后在120 ℃下固化1 h。通过北京嘉业公司JY-6090 型雕刻机将层板裁成矩形(20 mm×10 mm×2 mm)试样。

1.3 复合材料的处理

将横截面试样和层板试样浸泡于无水乙醇中,利用宁波新芝SB-5200DTDN 超声波清洗机以120 W 的功率、40 kHz 的频率对试样超声震荡1 min,随后用压缩空气吹干,置于25 ℃干燥器中存放。同时设置对照组(即未处理的样品),将对照组试样同样置于25 ℃干燥器中存放。

1.4 测试与表征

采用日本日立公司Nanonavi E-Sweep 型ECSPM 在100 ℃下每隔10 min 对横截面试样的形貌进行测试。另外,根据JC/T 773—2010 层间剪切强度测试标准,采用美国MTS 系统公司Criterion 43 型万能试验机的三点弯曲测试模式,对层板进行短梁剪切(SBS)试验,压头加载速率为1 mm/min,支座跨距为10 mm。短梁层间剪切强度的计算公式如下:

式中τM是短梁层间剪切强度,单位为MPa;F 是实验中观察到的试样破坏载荷或最大载荷,单位为N;b 和h 分别是试样的测量宽度和厚度,单位均为mm。每组实验收集至少5 个有效数据,通过对每组样本取平均值来计算确定短梁层间剪切强度。

2 结果与讨论

2.1 ECSPM 形貌表征

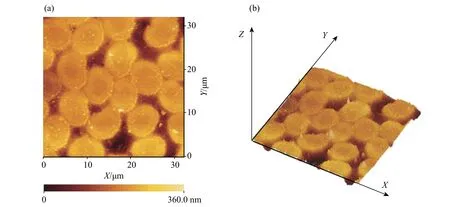

2.1.1 研究参数设定 试样的二维及三维ECSPM 形貌如图1 所示,其中X 轴轴向为针尖每次来回扫描的方向,Y 轴轴向为垂直于X 轴的水平方向,Z 轴轴向为图像高度方向。由于每张ECSPM 图像的扫描时间为8 min左右,因此在Y 轴轴向的试样尺寸可能会受到树脂热膨胀或热收缩的影响而失真,而X 轴轴向上针尖扫描速率很快,因此可以近似认为该方向上的试样测试尺寸为某一时刻的形貌,因此将X 轴轴向的尺寸和对应的Z 轴轴向尺寸作为ECSPM 测试的主要研究对象。

图 1 试样的(a)二维ECSPM 形貌图;(b)三维ECSPM 形貌图Fig. 1 (a) Two-dimensional ECSPM morphology; (b) Three-dimensional ECSPM morphology of the specimen

以未处理试样蓝线标记处为例(如图2(a)),规定树脂尺寸:树脂的X 轴轴向宽度(ΔX)是指树脂在X 轴轴向上的纤维间宽度;而树脂Z 轴轴向高度差(ΔZ)为测定区域纤维间的树脂最低点和两侧纤维边缘的高度差(ΔZ1,ΔZ2)的平均值。

为了研究碳纤维尺寸在加热过程中的变化情况,规定加热前后在X 轴轴向上的纤维直径变化率(α):

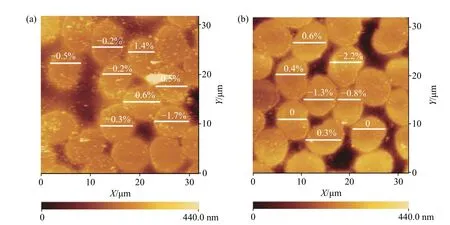

其中ϕ1和ϕ2分别对应处理前后测试区域的纤维X 轴轴向直径。通过这种方式,对试样X 轴轴向纤维直径变化率进行计算(如图3)。每个试样均选取8 个测试位置。

2.1.2 乙醇处理后的截面形貌 如图4(a)和图4(b)所示,乙醇处理后的试样截面更加洁净,这表明乙醇处理能进一步去除残余碎屑。另外,乙醇处理试样的纤维形貌呈现皮芯结构,这种皮芯结构可能源于碳纤维外层更高的石墨化程度[15],同时这也会导致纤维内层结构力学性能较差,使得打磨后内层纤维的高度更低。相较于未处理试样,乙醇处理试样界面附近的树脂高度相对于纤维表面更高,推测是由于两相界面是CFRPs 的薄弱区,乙醇分子在超声作用下更容易进入该区域,造成树脂体积膨胀。

图 2 纤维间树脂的形貌参数:(a)试样表面的ECSPM 形貌图(以未处理试样为例),蓝色线段标记处为测量区域;(b)测量处的形貌和相关参数Fig. 2 Morphological parameters of resin between fibers: (a) ECSPM morphology of the sample surface(taking the untreated sample as an example)with the blue line as the measuring area; (b) The morphology and related parameters of the measured area

图 3 (a)处理前的试样形貌以及标记区域;(b)处理后的试样形貌,图中标注的数值是处理前后标记区域纤维的直径变化率α(以乙醇处理试样在0~10 min 加热阶段的形貌变化为例)Fig. 3 (a) Morphology and marked areas of the sample before the treatment; (b) Morphology of the specimen after the treatment, where the change rate α of the fiber’s diameter of the marked area before and after the treatment was labeled (taking morphological change of the ethanol treated sample at 0—10 min heating stage for example)

2.1.3 加热过程中纤维间树脂在X 和Z 轴轴向的尺寸变化 选取2 种试样各5 处的树脂区域(图4(a)和图4(b))为研究对象,并将各自区域的树脂尺寸进行加和,以此代替整个试样的树脂尺寸进行分析,具体分析方法如下:计算这5 处区域的ΔX 之和( ΣΔX)以及ΔZ 之和( ΣΔZ),并分别计算 ΣΔ X 与 ΣΔZ 每隔10 min 的变化率。

由图4(c)可知,在各个加热阶段,未处理试样和乙醇处理试样的 ΣΔX 变化率均在±0.06%之间,即两种试样树脂的X 轴轴向宽度变化很小;然而两种试样的 ΣΔZ 变化率差异明显:在0~10 min 加热阶段,乙醇处理试样的 ΣΔZ 变化率接近2.5%,而未处理试样的 ΣΔZ 变化率几乎为0(图4(d))。由于加热前测试区域Z 向树脂最低点均低于两侧纤维边缘(图4(a)和图4(b)所示),可知在0~10 min 加热阶段,乙醇处理试样的树脂在Z 轴轴向上发生明显的收缩,使得树脂和纤维的高度差明显增加(通过图3 中树脂或纤维的色差可以看出),而未处理试样树脂未发生明显收缩或膨胀。对以上现象进行推测:乙醇渗入试样界面附近的空穴和裂纹,导致试样界面附近树脂发生膨胀而增高,甚至高于纤维表面。在加热初期,乙醇分子受热挥发,从而使乙醇处理试样界面处树脂发生明显收缩;而未处理试样未出现以上树脂膨胀和收缩现象,可见乙醇对CFRPs 横截面样品形貌影响显著。另外,在10~40 min加热阶段,两种试样的 ΣΔZ 变化率为0.08%~0.31%,即两种试样均发生轻微的Z 轴轴向树脂收缩,这可能归因于小分子挥发或后固化引起的树脂收缩。

图 4 (a)未处理试样的ECSPM 形貌和树脂测试位置(1~5);(b)乙醇处理试样的ECSPM 形貌和树脂测试位置(1~5);(c)不同加热阶段的Σ ΔX 变化率;(d)不同加热阶段的Σ ΔZ 变化率Fig. 4 (a) ECSPM images and resin test at the locations 1 to 5 of the untreated sample; (b) ECSPM images and resin test at the locations 1 to 5 of the ethanol treated sample; (c) Change rate of ΣΔX at different heating stages;(d) Change rate of ΣΔZ at different heating stages

2.1.4 碳纤维在X 轴轴向上的形貌变化 在0~10 min 加热阶段,未处理试样和乙醇处理试样的纤维直径变化率分别如图5(a)和图5(b)所示。在X 轴轴向上,未处理试样的纤维直径基本保持稳定,而乙醇处理试样的纤维直径却明显增大。可见,纤维膨胀并非源于纤维受热膨胀,而更可能来自于乙醇处理对纤维外界应力场的影响。在0~10 min 加热阶段,乙醇处理试样的树脂在Z 轴轴向上发生明显收缩(测试区域 ΣΔZ 变化率约为2.5%),而纤维在X 轴轴向发生显著膨胀(测试区域α>2%)。可能的机理是:在加热初期,乙醇处理试样树脂的明显收缩导致纤维表层所受的径向压应力得到释放,从而带来纤维的膨胀和测试直径的增大;而不同纤维的直径变化率相差较大(2.2%~9.2%),这主要源于纤维之间形状和所处环境的不同;对于未处理试样,树脂尺寸变化很小(见图4(d)),纤维X 轴轴向直径变化率很小(图5(a)),这说明当树脂Z 轴轴向收缩不明显时纤维直径变化小,因此Z 轴轴向的收缩可能是导致纤维直径变化的原因。

由图6 可知,在10~40 min 加热阶段,测试区域的纤维X 轴轴向直径没有发生普遍增大或减小,而呈现整体稳定。对于乙醇处理试样,推测是由于树脂在0~10 min 加热阶段已发生明显收缩,纤维表面的径向压应力已得到充分释放,因此在10~40 min 加热阶段,树脂Z 轴轴向收缩对于试样纤维直径的影响较小;而对于未处理试样,在加热前纤维附近树脂就明显低于纤维(图4(a)),所以加热带来的树脂Z 轴轴向收缩不会对纤维表面形貌造成明显影响。

图 5 在0~10 min 加热阶段:(a)未处理试样和(b)乙醇处理试样的X 轴轴向纤维直径变化率(变化率在测试区域附近标出)Fig. 5 Change rates of the fiber diameters of (a)the untreated sample and (b)the ethanol treated sample in the X axis direction at 0—10 min heating stages (the change rates were marked near the tested areas)

图 6 在10~40 min 加热阶段:(a)未处理试样和(b)乙醇处理试样的X 轴轴向纤维直径变化率(变化率在测试区域附近标出)Fig. 6 Change rates of the fiber diameters of (a)the untreated sample and (b)the ethanol treated sample in the X axis direction at 10—40 min heating stages (the change rates were marked near the tested areas)

考虑到探针逐行扫描的方向是X 轴轴向,因此X 轴轴向的纤维和树脂的测试尺寸接近其真实值,乙醇处理试样的形貌变化规律对于实际的CFRPs 有一定参考意义。

2.2 层间剪切性能表征

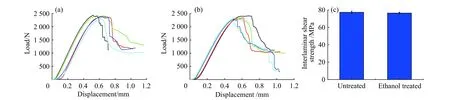

图 7 碳纤维层板短梁剪切试验结果:(a)未处理试样和(b)用乙醇处理试样的载荷-位移曲线;(c)不同试样的层间剪切强度Fig. 7 Results of SBS test of CFRPs laminates: Load-displacement curves of (a)the untreated sample and (b)the ethanol treated samples;(c)Interlaminar shear strengths of different samples

为了分析乙醇对层板层间剪切性能的影响,比较了乙醇处理试样和未处理试样的层间剪切性能,如图7所示。在试样遭到破坏时,未处理试样和乙醇处理试样(2 组试样均取5 个平行样品)的载荷-位移曲线均呈现急剧下降的趋势(图7(a)和图7(b)),表明2 组试样的失效模式相近,即主要呈现脆性破坏。由图7(c)可以看出,未处理试样和乙醇处理试样的短梁层间剪切强度十分接近,分别为(77.4±1.4)MPa 和(76.5±1.0)MPa。可见乙醇处理对试样的层间剪切性能影响很小,对此可能的解释是:乙醇虽然能进入CFRPs 界面附近的树脂,造成材料表面形貌发生显著变化,但短时间处理下,乙醇不能对材料内部进行充分渗透,不足以对试样的层间剪切强度和失效模式造成显著影响。

3 结 论

(1)用ECSPM 原位表征CFRPs 界面,评价乙醇对CFRPs 界面附近形貌的影响。

(2)乙醇处理使试样界面附近树脂发生纤维轴向膨胀。加热初期,乙醇处理试样的树脂沿着纤维轴向发生明显收缩,同时其纤维发生明显膨胀。

(3)短时间的乙醇处理几乎不影响CFRPs 的层间剪切强度和失效模式。