电镀锌耐指纹板表面白斑缺陷产生原因分析

2020-12-31江鹤群王安辉胡庭乐黄道兵冯冠文

江鹤群 王安辉 胡庭乐 蔡 捷 黄道兵 冯冠文

(1.武汉钢铁有限公司冷轧厂 湖北 武汉:430081;2.武汉钢铁有限公司技术中心 湖北 武汉:430081)

0 引言

电镀锌耐指纹板因其优异的成形性、耐蚀性、焊接性及涂装性能而广泛应用于轻工家电行业。[1-2]传统的耐指纹电镀锌板一般是以电镀锌钢板为基板,首先经铬酸盐钝化处理,然后再涂覆一层1μm~3μm含SiO2的有机复合树脂经烘烤固化形成耐指纹皮膜。一般而言,如果基板表面存在缺陷则难以被皮膜覆盖。

某钢厂电镀锌机组在耐指纹板生产过程中,经常发现带钢上表面存在一些无规则分布的白斑缺陷,该缺陷无手感,严重时整板面不规则分布,且两侧居多,严重影响表面外观质量,造成客户端抱怨和质量异议。本文针对电镀锌耐指纹板生产过程中频繁出现的白斑缺陷进行了深入分析,探讨了其形成机理,并提出了有针对性的控制措施。

1 试验材料与方法

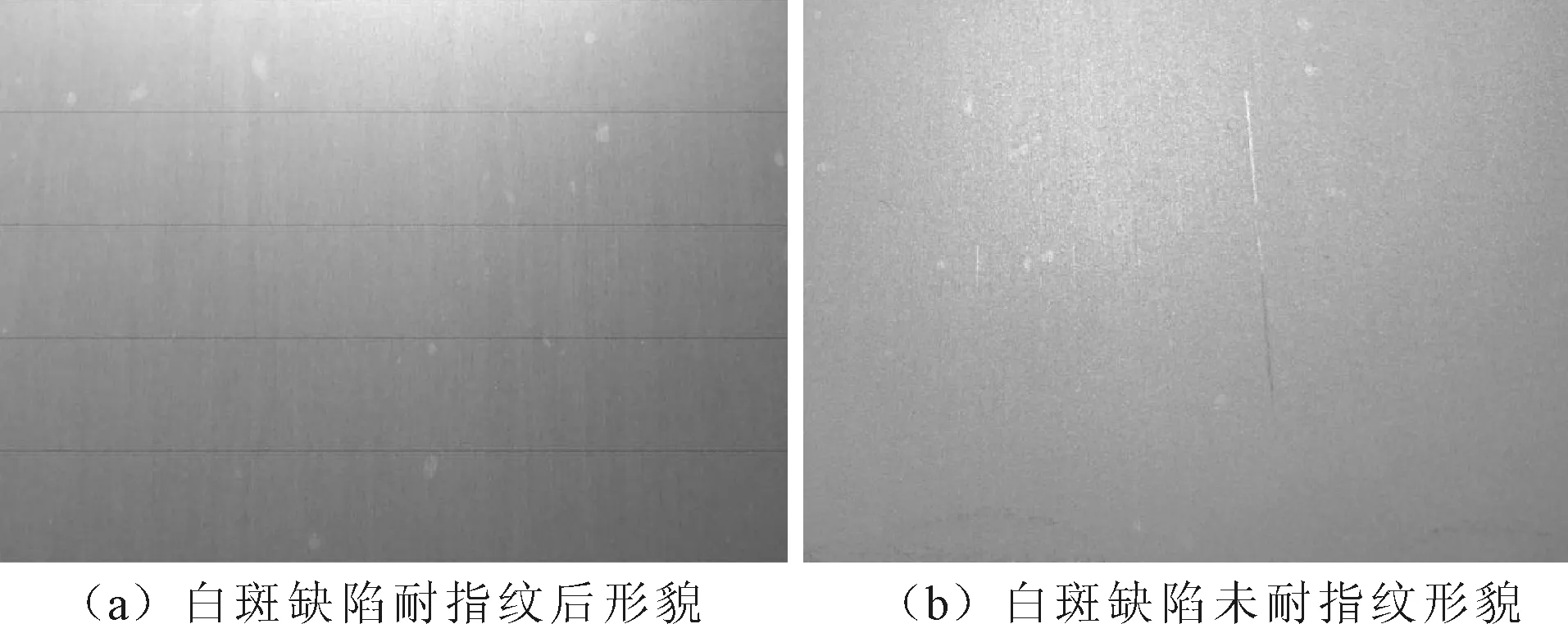

试验材料为某钢厂生产的表面不规则分布白斑缺陷的电镀锌耐指纹板,如图1所示。

图1 有白斑缺陷的典型镀锌板宏观形貌

采用Quanta400扫描电镜对白斑缺陷的表面形貌和化学元素进行分析,并对脱锌后的基板采用SEM进行原位分析。

2 结果与讨论

2.1 白斑缺陷微观组织分析

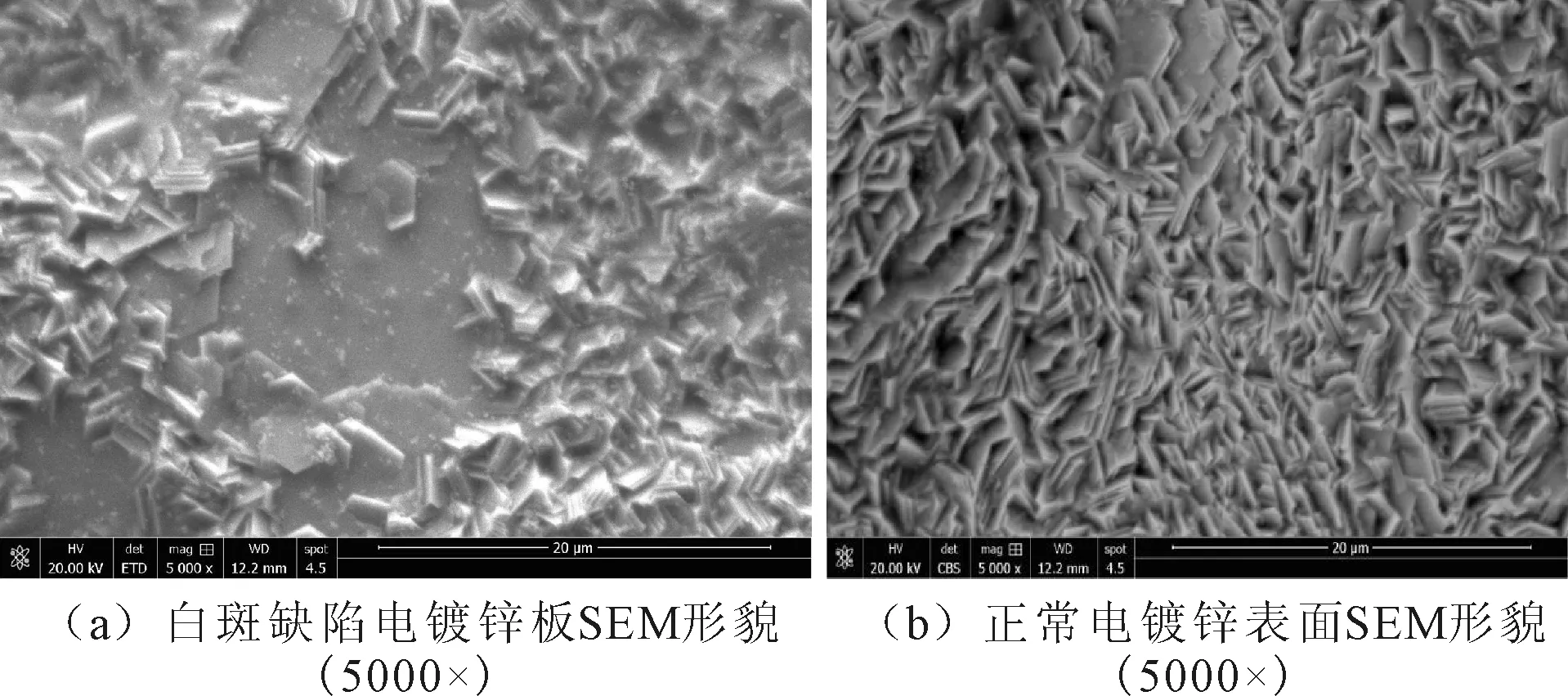

采用扫描电镜对白斑缺陷样及正常镀层样进行微观形貌观察,结果如图2所示。

图2 白斑缺陷样品与正常样品微观形貌

从图2可以看出,白斑与正常部位表面微观组织结构存在明显晶粒的尺寸及取向差异,白斑缺陷区域存在大量平行于基板表面的(002)晶粒长大融合部位,正常部位则以无择优取向晶粒居多,白斑区域晶粒尺寸显著大于正常区域。这种大尺寸的平行于基板表面的晶粒对光线的反射能力要显著强于正常镀层区域,从而造成肉眼观察时视觉上发亮的白斑缺陷。

2.2 白斑区域基板原位分析

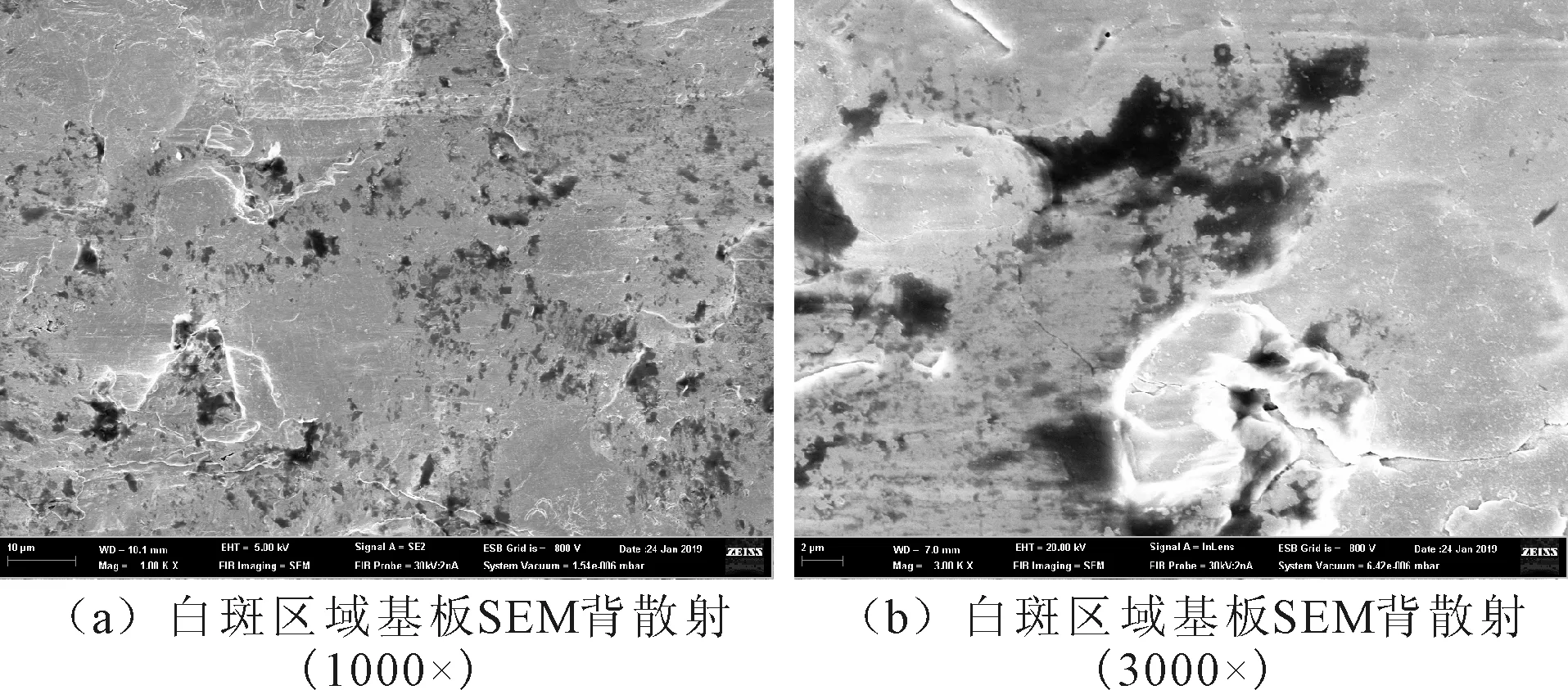

采用添加缓蚀剂的稀盐酸控制脱锌速度至锌镀层刚刚退镀的情况下,对白斑区域和退锌后的基板采用SEM进行原位观察,发现白斑区域存在较大的有机物碳化特征,有类似液体的喷溅、流挂特征,其形貌及成分分析结果见图3、图4。

图3 白斑区域基板SEM形貌

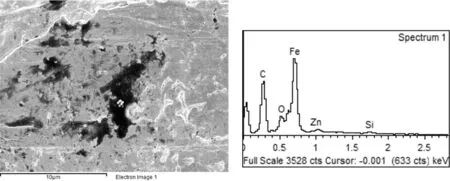

图4 白斑区域基板残留成分SEM分析结果

综合图3、图4中可以看出,白斑区域基板存在大量C、O、Si残留,其中C比重最大。该残留附着在基板上极难清洗,经过稀盐酸退镀、水洗、无水酒精超声清洗仍然存在,形态上具有一定方向性和液滴流挂特征,推测与轧制过程中的油污残留有相关性,符合高温碳化特征,应为电镀锌前工序高温退火热处理阶段的表面碳化物残留。

2.3 现场验证和工序排查试验

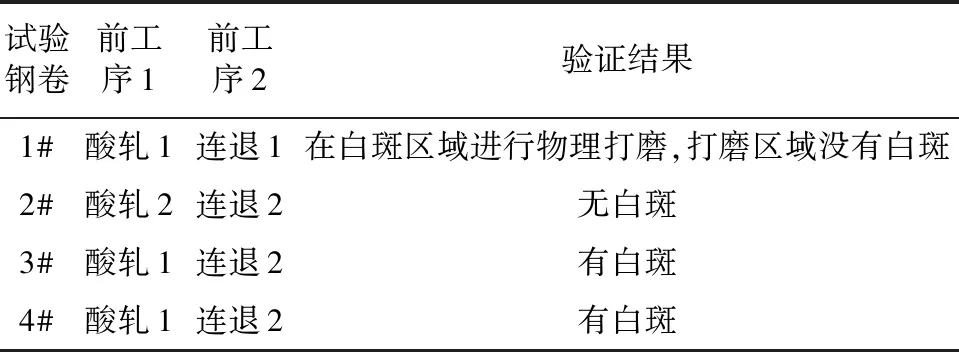

设计经不同前工序路径的生产试验,试验结果见表1。表1可以看到,在原板打磨,打磨区域没有白斑缺陷,其他区域有白斑缺陷,可以确定电镀锌工序没有问题。正常酸轧2——连退2工序后都没有产生白斑缺陷,酸轧1——连退1工序后都产生白斑缺陷,因而对酸轧1——连退1/连退2路径实验进行分离,得到的结果是酸轧1到后面两个连退1、连退2工序都存在白斑缺陷,因此基本锁定酸轧1的轧制工序表面残留导致白斑缺陷产生。

表1 现场工序验证试验结果

2.4 白斑缺陷产生机理

电镀锌板锌层结晶形态受电镀条件、基板表面清洁度、基板晶粒取向等多种条件影响。根据上述分析可知,缺陷部位锌晶粒形貌与正常部位存在很大差异,而缺陷产生的根本原因是在轧制工序基板表面残留的有机物质在轧制过程中轧入带钢表层,在连退清洗段无法彻底洗净。经过高温退火炉碳化之后,后面电镀锌工序的清洗无法有效清洗,从而导致电镀基板表面粘附了部分成分含O及C的异物,抑制了锌晶体的外延生长,改变了晶体生长形态,造成缺陷部位晶体形貌与正常部位的差异,从而形成白斑缺陷。

3 结论

电镀锌耐指纹板白斑缺陷的产生原因是轧制工序中油污残留粘附在带钢表面,然后经过退火炉高温烘烤之后形成碳化物污染,进而在电镀锌过程中导致锌层沉积形态结构异常。白斑缺陷区域存在大量平行于基板表面的(002)晶粒长大融合部位,正常部位则以无择优取向晶粒居多,白斑区域晶粒尺寸显著大于正常区域。这种大尺寸的平行于基板表面的晶粒对光线的反射能力要显著强于正常镀层区域,从而造成肉眼观察时视觉上发亮的白斑缺陷。

因此,电镀锌前的轧制工序应严格控制油污残留,而后续的连续退火和电镀锌工序则应优化清洗能力,保证带钢表面的清洁度,避免此类缺陷的产生。