高瓦斯矿井分层开采工作面的瓦斯治理实践

2020-12-31王新伟

王新伟

(晋能控股煤业集团 固隆煤业,山西 晋城 048006)

综采工作面瓦斯治理是高瓦斯或煤与瓦斯突出矿井瓦斯治理的重点和难点,针对工作面回采期间的瓦斯治理,普遍采用顶板钻孔、采空区埋管等方法[1-3].厚煤层采用分层开采,与一次采全高工作面在开采工艺上有较大区别,传统的瓦斯治理方法,对于采用分层开采的矿井来讲是否适用,需根据具体情况进行分析。程广[4]分析了高瓦斯厚煤层开采技术及瓦斯事故原因,提出了开采过程中的瓦斯防治技术措施;周廷扬等[5]通过对白芨沟矿高瓦斯厚煤层2621区段2621首分层回采工作面回采期间瓦斯综合治理技术等的研究,形成了适合高瓦斯厚煤层分层开采的瓦斯综合治理关键技术体系。针对高瓦斯矿井或煤与瓦斯突出矿井的厚煤层分层开采,采用何种瓦斯治理方法最为有效,应根据具体工作面确定。岳城煤矿为高瓦斯矿井,位于山西沁水盆地南部,井田范围内3号、9号和15号为可采煤层,现开采3号煤层,采用分层开采的回采方式。针对不同分层瓦斯涌出的差异,需要采用不同的瓦斯治理技术以实现高瓦斯区域低瓦斯开采的目标。

1 矿井概况

岳城煤矿主采3#煤层结构简单,埋深427~532 m,平均煤厚6 m,煤层倾角3°~5°,煤层为Ⅲ类不易自燃煤层,煤尘无爆炸性。依据实测的瓦斯基础参数,3#煤层原始瓦斯含量为14.45 m3/t,煤层透气性系数为29.25 m/MPa2·d,衰减系数为0.047 5~0.070 4 d-1.回采面采用走向长壁后退式综合机械化分层开采工艺。工作面走向长870 m,倾斜长116 m,采用的分层开采方法是先回采上部分层,待上部分层回采完毕并封闭采空区后再回采下部分层。1308(上)分层工作面走向长度870 m,倾向长度116 m,预抽前瓦斯含量14.45 m3/t,预抽后瓦斯含量6.3 m3/t,工作面配风量1 080 m3/min,采高3.1 m.1308(下)分层工作面配风量980 m3/min,采高3.0 m,风排瓦斯量1.1 m3/min,回风瓦斯浓度0.1%,上隅角瓦斯浓度0.25%.

上分层工作面采用“两进一回”的通风方式,见图1.下分层采用“U”型通风方式。本煤层瓦斯治理主要采取地面钻井预抽、区域模块抽采、顺槽和迎头密集钻孔抽采“三位一体”治理模式,地面预抽钻井通常提前盘区开采4~8年布置,服务年限6~10年,经地面钻井预抽后煤体瓦斯含量降至12 m3/t以下,随后在工作面采掘过程中地面钻井将被停抽封井。由于开采上分层时,煤层和围岩受采动影响,瓦斯应力状态改变,裂隙内积存的瓦斯会大量释放到采掘空间中,给工作面瓦斯治理带来压力[6-7].上分层开采时,下分层应力释放后会释放大量的游离瓦斯,是造成上分层巷道内瓦斯大量涌出的主要原因。因此,上分层开采期间的瓦斯治理是综采工作面瓦斯治理的重点和难点。

图1 上分层工作面通风系统图

2 工作面瓦斯治理

2.1 上分层瓦斯治理技术

1)顺层钻孔抽采。

顺层钻孔瓦斯抽采是回采工作面最主要的瓦斯治理方法,在我国的煤矿瓦斯治理中最为常见。岳城矿为高瓦斯矿井,其1308(上)分层采面共布置顺层钻孔181个,其中进风巷75个,回风巷106个,总进尺9 075.2 m.2018年12月—2019年10月,累计预抽采瓦斯62.9万m3,工作面抽采率27.47%,工作面顺层钻孔抽采量约1.6 m3/min.

2)采动井抽采。

为有效保障上部分层安全生产,采用本煤层顺层钻孔抽采预抽后,在工作面回采前将地面采动井施工到位。采动井布置在工作面回风巷一侧,距回风巷50 m,距工作面切眼500 m(见图1).随着工作面的回采,煤层顶板上方的裂隙逐渐形成,开采空间的瓦斯在升浮特性的作用下,从形成的裂隙间渗流,在顶板上方区域富集。利用地面设置的抽采泵站抽采负压的作用,井下瓦斯输送至地面,排除瓦斯向采掘空间扩散的风险。钻井为三次开井,一开用d325 mm钻头钻过风化带岩层至基岩以下10 m位置,一开结束后下入d273 mm的J55或N80套管,套管下入后注水泥固井;二开用d244.5 mm的钻头,钻至煤层顶板以上30 m位置,二开结束后下入d177.8 mm的N80套管,套管下入后注水泥固井;三开用d146 mm钻头钻至煤层顶板10 m位置,三开不固井。三开结束后下入d108 mm的N80筛管至煤层顶板10 m位置,并将该段筛管放置于三开底端,上端用挂靠装置贴近套管以用来保持垂直,从而保证井身结构的坚固性,免受煤层采过后地层塌陷的压挤。采动井井身结构示意图见图2.

图2 采动井井身结构示意图

3)上隅角抽排。

回风巷尾部联络巷处封闭时,在闭墙上插入两趟d355 mm的非金属抽采瓦斯管路,同时在回采工作面前方联络巷中再敷设一趟d400 mm负压风筒(埋入回采工作面上隅角中),两趟管路同时进行回采工作面采空区瓦斯抽采,避免回采工作面上隅角因风流不畅(或微风)引起的瓦斯超限。随着回采工作面的推进,埋管(负压风筒)逐渐向回采工作面推进方向移动,当回采工作面推过前部联络巷后,在下一个联络巷处进行以上操作,如此循环达到回采工作面采空区抽采瓦斯的目的。上隅角瓦斯抽排管路布置示意图见图3.

图3 上隅角抽排示意图

4)顶板高位钻孔。

顶板走向长钻孔在工作面回风侧施工,钻孔施工至顶板上方一定层位,辅助进行采空区瓦斯治理。在工作面回风巷内每间隔60 m施工一个钻场,钻场内向煤层上方岩层施工的穿层钻孔,钻孔长度在100~120 m,保持钻场与钻场之间的钻孔重叠段长度不低于15~20 m.每个钻场施工3个钻孔,高位钻孔参数见表1.

表1 高位钻孔参数表

每组布置3个钻孔,钻孔开孔位于巷道顶板,3个钻孔一排布置,1#钻孔距Ⅲ1210巷东帮1.5 m,2#钻孔距Ⅲ1210巷东帮0.5 m,3#钻孔开孔位于巷道顶板距巷道东帮交界处,钻孔开孔角度仰21.8°.高位钻孔施工时,首先施工第1、2组钻孔,待采面回采揭露第1组和第2组钻孔后,根据钻孔抽采情况再确定施工其他钻孔或修改其他钻孔设计参数。钻孔布置见图1.

2.2 下分层瓦斯治理技术

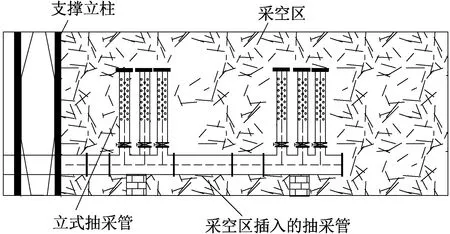

工作面采用分层开采工艺时,由于煤层围岩及煤层内大部分瓦斯已在开采上部煤层时卸压运移,下部分层开采时瓦斯量不大。采空区埋管以抽采上隅角局部区域的瓦斯,防止瓦斯在上隅角成涡流状态积聚。上部分层开采结束后,在下部分层的回风顺槽安装一趟d377 mm管路,由采空区低负压系统联抽,延伸时每安装2根(12 m)d377 mm管路,安装一根管路短件,短件上有d108 mm集气口,集气口朝上,集气口安装d108 mm的立式筛管,筛管与集气口之间安装d100 mm阀门,上隅角埋管抽采管路布置见图4.

图4 上隅角埋管抽采管路布置图

工作面回采过程中,提前支设木垛对抽放短件进行保护,防治顶板垮落将筛管破坏造成无法正常抽采,当上隅角切顶线与筛孔立管平齐时,打开d100 mm阀门进行抽采。为保证上隅角埋管抽采效果,采用尺寸为1 m×0.8 m×1.5 m的气囊对上隅角三角区进行临时封闭,气囊可快速充气快速回收,可有效提高上隅角埋管负压的影响范围。

3 治理效果

1)上分层瓦斯治理效果。

通过采动井、顶板走向长钻孔及上隅角抽采3种瓦斯治理技术,对工作面采动期间不同区域的瓦斯拦截效果进行监测,得出的瓦斯抽采变化曲线见图5.

图5 采动井瓦斯抽采变化曲线图

1308(上)分层采面回采期间,回风巷瓦斯浓度基本保持在0.35%~0.4%,计算可得出风排瓦斯量约4.3 m3/min.由图5可知,工作面采动期间瓦斯抽采量基本保持在3.5~5.5 m3/min,按平均抽采量4.5 m3/min计算,地面采动井的抽采率可达到50%以上,而上隅角是工作面回采期间瓦斯治理的重点,从图5中可以看出,上隅角瓦斯浓度在采动井抽采期间,一直处于逐步下降的变化趋势,瓦斯浓度基本保持在0.25%,远低于矿内控瓦斯报警指标0.8%,可以实现瓦斯浓度不超限。

工作面某个钻孔及一个钻场的瓦斯抽采效果见图6,从单个钻孔的抽采效果来看,钻孔的有效服务时间在35~40 d,单个钻孔的瓦斯抽采总量保持在2 210~2 250 m3.从每个钻场3个钻孔的混合抽采量来看,由于各个钻孔的层位不同、抽采外界因素干扰等多重因素影响,钻孔的抽采纯流量保持在1~3 m3/min,单个钻场在服务周期内的总抽采量保持在21.6万 m3.可以看出,顶板高位钻孔的抽采方法有效保障了上分层工作面的安全回采。

图6 单个钻孔瓦斯抽采量图

2)下分层瓦斯治理效果。

下分层开采时,上分层已经回采完毕,为保证工作面安全回采,除采用上隅角埋管措施外,上分层已经封闭的老空区密闭墙设置抽采管路,与矿井的高负压抽采管路系统相连接,对上分层老空区进行抽采。由于下分层顶部煤层已经开采完毕,与上分层开采相比,下分层开采期间采掘活动空间涌出的瓦斯少。上分层和下分层采面瓦斯涌出情况见表2.

4 结 语

针对岳城煤矿厚煤层分层开采煤层瓦斯涌出的差异性,采用了不同的瓦斯治理技术。上分层综采工作面采空区瓦斯治理主要采取地面采动井抽采、密闭墙埋管抽采、普通高位钻孔抽采和大孔径走向高位钻孔抽采“四位一体”综合治理模式,而下分层工作面由于巷道布置形式限制,无法布置高位钻孔抽采,只能通过地面采动井和密闭墙埋管抽采解决采空区瓦斯。通过实施本煤层和采空区“多位一体”瓦斯抽采后,矿井本煤层瓦斯含量、瓦斯压力均降至安全值以下,上隅角瓦斯浓度基本保持在0.5%以下,有效地控制了采掘工作面以及采空区瓦斯的涌出,实现高瓦斯区域低瓦斯开采的目标。